煤矿立井四角罐道动力响应测试方法及结果分析*

2024-01-26黄博华马香玲雒江超

黄博华,马香玲,高 路,雒江超,葛 辉

(1.中煤西安设计工程有限责任公司,陕西 西安 710054;2.西安建筑科技大学 土木工程学院,陕西 西安 710054)

0 引言

立井刚性井筒装备是保证矿井提升容器安全运行的导向结构,主要由罐道和罐道梁(或托架)组成。煤矿立井在井口及井底处,为了给提升容器内荷载的进出让出足够空间,采用四角罐道的结构形式稳定提升容器。现行设计规范中,四角罐道水平力的确定参照端罐道水平力特征,沿用上世纪初德国提出的水平力经验公式F=Q/12,其中Q为提升装备的终端荷载[1-4]。该公式适用于提升载重小于300 kN,运行速度小于14 m/s的工况。21世纪以来,随着国内部分地区的超大矿井陆续建成并投入生产,立井提升容器终端荷载出现超出900 kN的超大荷载提升工况,相关学者也已对新型超大矿井的端罐道水平力进行了很多试验研究。刘志强等[5]解释了作用在端罐道上的水平力测试基本原理,给出了滚轮荷载测试方法;姜耀东、蒋玉强等[6-7]建立了矿井提升过程中罐笼的基本动力学模型,提出了用加速度的速率变化作为判别罐笼是否安全运行的基本准则;华召文、刘清宝等[8-9]自行设计了主井箕斗滚轮罐耳上的水平力传感装置,并在实验室对该装置进行了静态和动态标定,建立了水平力传感装置所测电压与滚轮罐耳所受水平力之间的相互关系。

目前,提升容器对四角罐道的水平力测试的研究相对较少。现阶段流行的端罐道水平力测试方法以提升容器的滚轮罐耳为监测对象,但提升容器靠自身的金属滑靴与四角罐道产生冲击碰撞,且滑靴不易拆卸,不利于增设监测原件[10-12]。

为研究适用于四角罐道的水平力测试方法,对中煤榆林某煤矿的主井四角罐道进行了水平力测试,设计了一种基于四角罐道结构形式下的动力响应测试方法,以获取该过程中提升容器作用给四角罐道的加速度与应变应力时程数据信息,进而研究多工况下提升容器从入四角罐道到出四角罐道的全过程中的力学行为。

1 工程概况

陕北某特大型煤矿设计生产能力为20 Mt/a,主井井筒净直径φ为9.6 m,采用两对立井箕斗提升设备,箕斗总质量(包括滚轮罐耳、首尾绳悬挂装置及配重)68 t,箕斗名义载煤量50 t。

2 四角罐道动力响应测试方法

2.1 测试模型

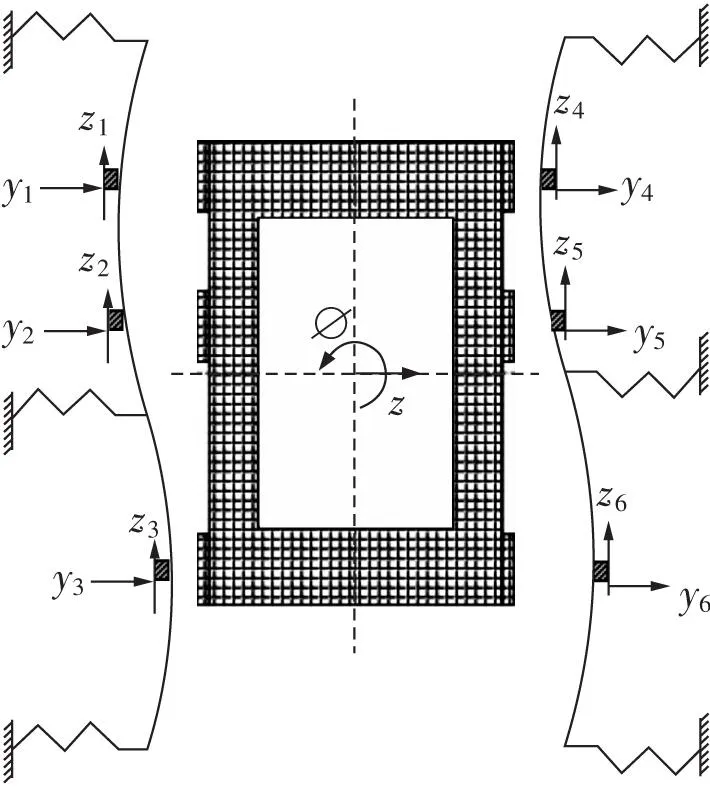

通过对四角罐道的弯矩理论分析,拟在现场布设应变片与加速度传感器及其动态测试系统,获取煤矿立井提升容器测试条件下四角罐道的加速度和应变时程数据信息。煤矿立井提升容器四角罐道动力响应测试方案包括每个运行周期内的四角罐道载重与载荷、角钢应力应变、提升容器3个方向的加速度与运行时间等参数。测试模型如图1所示,提升容器与四角罐道的冲击碰撞大多数发生在容器停罐卸煤的过程中。容器滑靴在不发生偏移的状态下与四角罐道存在一定间隙。在停罐卸煤过程中,笼内原煤向一侧倾倒使容器发生横向平移和平面内绕质心转动,导致容器的滑靴与四角罐道碰撞产生水平力。容器停罐卸煤时,拟将应变片和加速度传感器布设在滑靴对四角罐道的碰撞点位上,收集四角罐道纵向线应变(z方向)和垂直于罐道表面(y方向)的加速度时程数据。该方案以四角罐道为监测对象,实时监测其应力应变与加速度时程数据。这种测试方法便于找出四角罐道受容器碰撞后的力学特征变化,且现场操作简便,无需拆卸提升设备。

图1 提升井筒装备水平力监测模型Fig.1 Monitor model of horizontal force on lifting wellbore’s equipment

2.2 加速度传感器测试方案

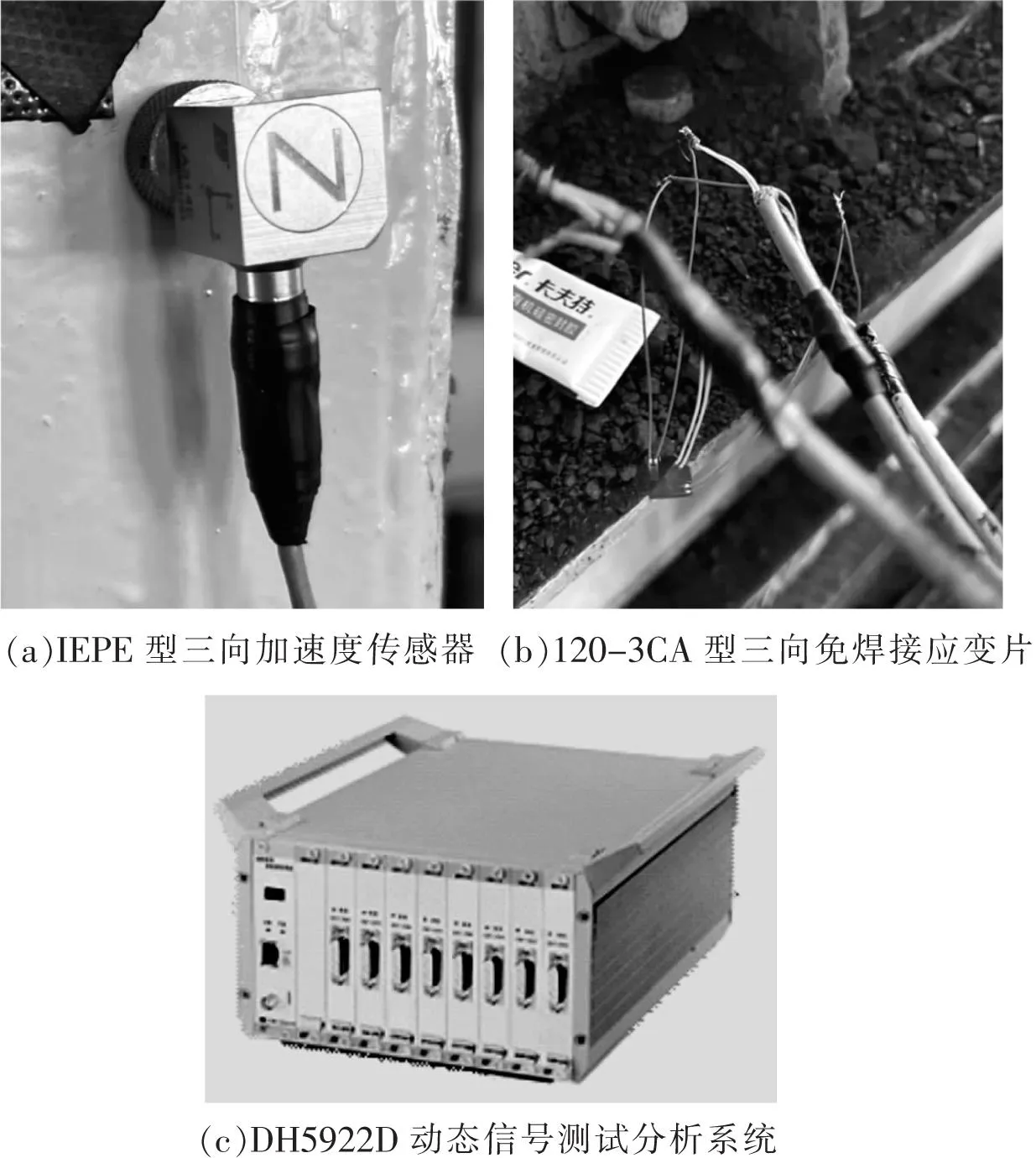

考虑到现场测试空间的局限性及测试人员安全问题,采用型号为1020LS-1型IEPE加速度传感器测试井筒装备上盘和中盘的加速度时程数据。该三向加速度传感器利用磁座无损安装在四角罐道上,获取测试点位的z方向加速度时程数据信息,如图2所示。通过DH5922D动态信号测试分析系统采集处理得到加速度时程曲线。

图2 加速度传感器示意Fig.2 Diagram of acceleration sensor

2.3 应力应变测试方案

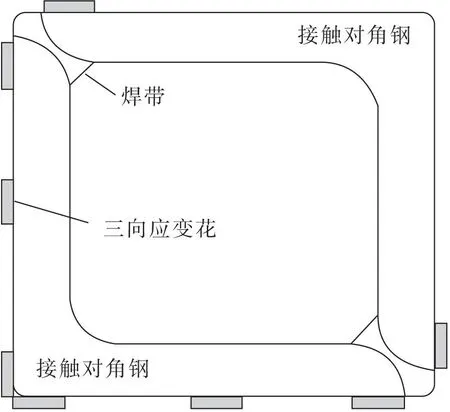

因焊接对角钢与接触对角钢间有焊接点,虽然有焊缝强度不低于母材强度的要求,但仍然无法反映直接接触对角钢的应力应变特征。应变片应粘贴在跨越焊接段的焊接对角钢上。因四角罐道空间受限,应变片主要粘贴到焊接对角钢上,与焊缝接触附件的接触角钢上粘贴2个,即每个界面粘贴8个应变片。具体截面布设点位如图3所示。

图3 主井四角罐道截面应变片布设点位Fig.3 Layout of strain gauge on the section of main shaft’s four-corner tank channel

2.4 测试方法优缺点

2.4.1 应力应变测试方法优缺点

实测的应变数据可直观反应出四角罐道在受到撞击后的应变变化,且依据四角罐道的弯矩变形理论,可将实测应变数据准确转化为水平力数据。但在现场布设应变片时,操作难度大,有一定的安全隐患,且需打磨四角罐道外壁防腐层,会对井筒装备造成一定程度的破坏。

2.4.2 加速度测试方法优缺点

三向加速度传感器可利用磁座无损安装在四角罐道上,操作简便且无需打磨四角罐道外壁防腐层。但实验室处理加速度数据信息为水平力数据时,相关换算过程较为复杂,数据处理较为繁琐。考虑到2种测试方法各有优点与不足,现场测试时混合使用2种测试方法。在容器停罐时对四角罐道的固定撞击点布置应变片,在难以布置应变片的测点,用带磁座的加速度传感器代替应变片对四角罐道的大部分测点展开测试,同时需从实测数据中找出不同工况下四角罐道的振动加速度与应力应变的数据关系。2种监测方案均以四角罐道为测试对象,实时监测其振动加速度与应力应变时程数据信息。这种方式便于找出四角罐道受容器碰撞时的力学变化特征,有效降低了对测试场地日常生产作业的干扰。同时可用一套数据采集分析系统,同步采集并处理四角罐道的振动加速度与应力应变时程曲线,操作便捷,提升了现场测试效率。

3 四角罐道动力响应现场测试

3.1 测试系统

采用了动态测量方式,对四角罐道受到水平力作用时的振动加速度及应力应变进行实时测试。测试系统主要包括1020LS-1型IEPE型三向加速度传感器、120-3CA型三向免焊接应变片、DH5922D高速数据采集分析仪和220 V交流电源,测试系统如图4所示。现场测试时,将加速度传感器和应变片信号通过导线连接至数据采集分析仪,通过DH5922D动态信号测试分析系统采集处理为时程数字信号同步储存在计算机内,经过采集仪相关配套软件分析计算,得到测试点位的振动加速度和应力应变时程曲线。

图4 四角罐道动力响应测试系统Fig.4 Measuring and testing system of four-corner tank channel’s dynamic response

3.2 测试数据分析

3.2.1 主井静止工况测试数据分析

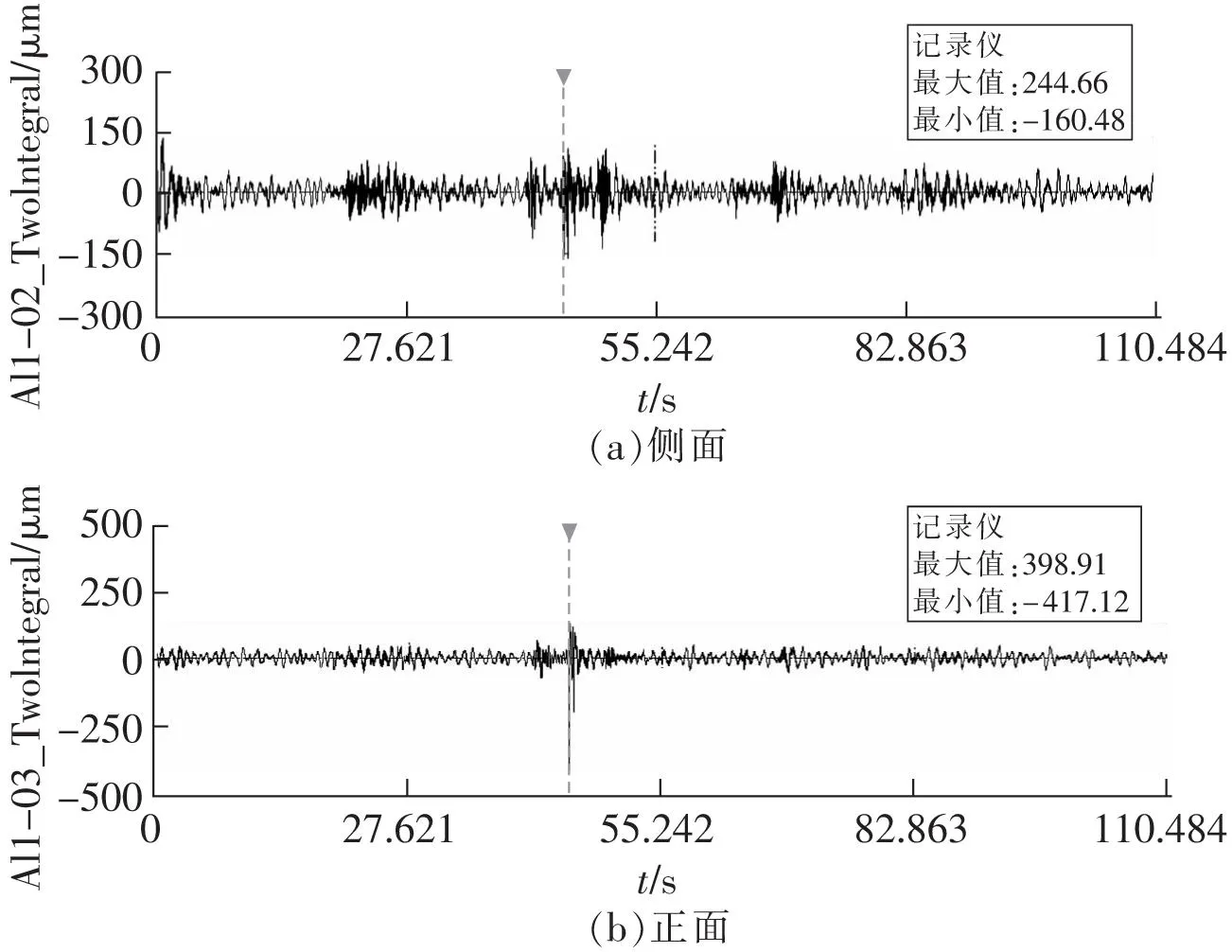

主井在静止工况中,实测数据四角罐道受箕斗上、中、下盘作用时的振动加速度曲线。主井静止工况中,采用磁座式加速度传感器对四角罐道受箕斗滑靴上、中、下盘撞击位置分别进行测试,每组测试组同步监测两侧四角罐道每一盘的撞击点,共得到88组主井在静止工况中的振动加速度时程数据。收集实测的振动加速度时程曲线,经实验室处理得到测试条件下四角罐道表面水平位移时程曲线,如图5所示。提取每组测试组中不同测点实测的水平位移峰值,见表1。

图5 四角罐道上盘典型位移时程曲线Fig.5 Typical displacement time history curve of four-corner tank channel upper plate

表1 位移峰值最大值lmax与平均值lv统计

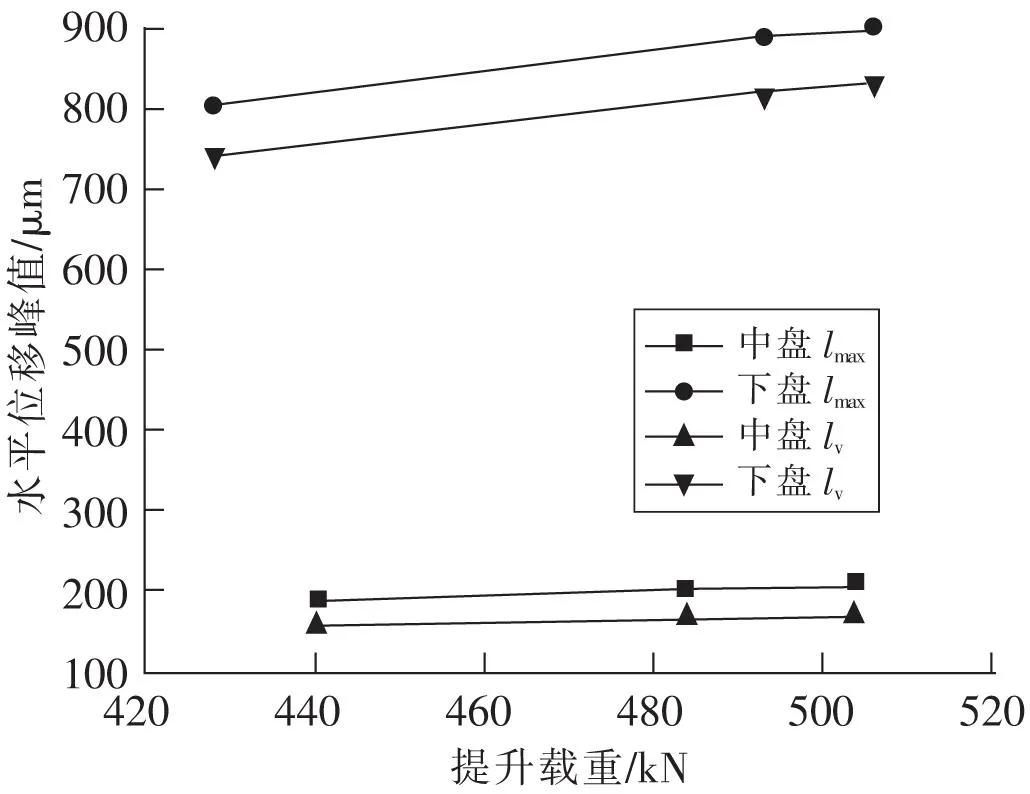

据表1中四角罐道各测点的水平位移峰值最大值和水平位移峰值平均值,绘制如图6所示。

图6 水平位移峰值最大值lmax、平均值lv与提升载重平均值Qza关系曲线Fig.6 Relations curve of maximum horizontal displacement peak value lmax,mean value lv and lifting load’s mean value Qza

分析实测的四角罐道正面水平位移峰值和侧面水平位移峰值,对比停罐卸煤时上、中、下盘的撞击点位移实测值发现,lmax下盘>lmax上盘>lmax中盘,lv下盘>lv上盘>lv中盘。下盘的水平位移明显要大于上盘和中盘,说明静止工况中,箕斗下盘滑靴作用四角罐道效果最明显,下盘撞击点为主井静止工况中的最不利荷载位置。静止工况中,主井的水平位移峰值随着提升载重Qz的增大而增大。此外,四角罐道正面水平位移峰值大于四角罐道侧面水平位移峰值。主井静止工况中,作用四角罐道水平力的作用频率在0.19~1.27 Hz,为低频冲击荷载。

3.2.2 主井运行工况测试数据分析

箕斗在主井的四角罐道区域运行时,箕斗提升速度平均约3 m/s,且箕斗到达四角罐道悬臂梁位置处最大速度可达6 m/s。主井运行工况中,考虑采用磁座式加速度传感器对四角罐道的悬臂梁位置(1测点)和跨中位置(2、3测点)进行测试,每组测试组同步监测两侧四角罐道每一盘的撞击点,共得到42组主井在运行工况中的振动加速度时程数据。收集实测的振动加速度时程曲线,经实验室处理得到测试条件下四角罐道表面水平位移时程曲线,如图7所示。提取每组测试组中不同测点实测的水平位移峰值,见表2。

图7 四角罐道悬臂梁典型位移时程曲线Fig.7 Typical displacement time history curve of four-corner tank channel’s cantilever beam

依据表2中各测点的水平位移峰值最大值和水平位移峰值平均值,绘制如图8所示。

分析实测的四角罐道正面水平位移峰值和侧面水平位移峰值,对比主井在运行工况时,发现四角罐道的跨中和悬臂梁位置的撞击点位移实测值,lmax悬臂>lmax跨中,lv悬臂>lv跨中。悬臂梁的水平位移略大于跨中位置,说明运行工况中,箕斗下盘滑靴作用四角罐道悬臂梁位置的效果最明显,悬臂梁位置为主井运行工况中的最不利荷载位置。运行工况中,主井的水平位移峰值随着提升载重Qz的增大而增大。此外,四角罐道正面水平位移峰值大于四角罐道侧面水平位移峰值。主井运行工况中,作用四角罐道水平力的作用频率在0.19~1.95 Hz之间,为低频冲击荷载。

表2 位移峰值最大值lmax与平均值lv统计

图8 主井运行工况水平位移峰值最大值lmax、平均值lv与提升载重平均值Qza关系曲线Fig.8 Relations curve of maximum horizontal displacement peak value lmax,mean value lv and lifting load’s mean value Qza in operating conditions of main shaft

4 结论

(1)通过自行设计的四角罐道动力响应测试方法,获取了煤矿立井井筒装备作用下四角罐道的水平位移峰值特征和变化规律。

(2)四角罐道的水平位移峰值随着提升载重Qz的增大而增大,箕斗在运行工况中处于3 m/s时的低速滑行状态,其碰撞四角罐道引起的四角罐道位移峰值要小于静止工况。

(3)静止工况中,下盘的水平位移峰值明显要大于上盘和中盘,说明静止工况中,箕斗下盘滑靴作用四角罐道效果最明显,下盘撞击点为主井静止工况中的最不利荷载位置。

(4)运行工况中,箕斗滑靴作用四角罐道悬臂梁位置的效果最明显,且悬臂梁位置对应箕斗在四角罐道区域最大运行速度位置,悬臂梁位置为主井运行工况中的最不利荷载位置。

(5)四角罐道正面水平位移峰值大于四角罐道侧面水平位移峰值,主井作用四角罐道水平力的作用频率在0.19~1.95 Hz,为低频冲击荷载。