典型卫星产品单轴和多轴随机振动试验振动效应对比研究1)

2024-01-25冯咬齐徐在峰

刘 沫 冯咬齐 杨 江 徐在峰 陈 勉 杜 晨

(中国空间技术研究院北京卫星环境工程研究所,北京 100094)

多轴振动试验是多个振动台同时激励并使试件在多个轴向上同时产生运动的振动试验,相比于单个振动台单向激励在空间x/y/z轴分3 个方向依次进行的单轴振动试验,多轴振动试验能更逼真地反映真实的振动环境,并且激励加载一次就能完成对产品的考核,更加高效。将多轴振动试验技术应用到卫星产品上,能更好模拟卫星产品经历的真实振动环境,并且大幅提升试验效率。基于此,多轴振动试验长期以来被认为是卫星产品动力学环境试验技术的发展趋势之一[1-2]。

多轴振动试验技术出现自20 世纪60~70 年代。从20 世纪80 年代中期开始,欧美发达国家对多轴振动试验方法应用于航天产品力学性能验证进行了许多研究与探讨,该项技术得到迅速发展,到目前为止,多轴振动试验方法和手段已趋成熟,适合于航天产品的3 轴3 自由度、3 轴6自由度振动试验系统已经问世。

目前欧美、日本等国外几个主要宇航试验中心均装备了多轴振动试验系统。美国NASA 的Goddard 中心装备了TEAM 公司的TUBE 3 轴6 自由度振动试验系统用于完成航天器单机产品的地面力学环境试验。欧空局的ESTEC 中心在经过多年的论证和准备工作后,自研了一套3 轴6 自由度液压振动试验系统(HYDRA)。日本NASDA 大型航天器试验中心和LDS 公司合作,在其TSUKUB 空间中心安装了一台由10 个电磁振动台组成的3 轴6 自由度振动试验系统,每个振动台推力达8 kN。典型多轴振动设备如TEAM公司研制的Tensor 18 kN 3 轴6 自由度振动系统如图1 所示。Tensor 18 kN 3 轴6 自由度振动系统由12 个18 kN 的振动台组成,额定加速度正弦可达12g,随机可达9grms,最大位移可达25 mm(峰峰值),工作频率范围为5~2000 Hz[1]。

图1 TEAM 公司3 轴6 自由度振动试验系统Fig.1 Three-axis six-degree of freedom vibration test system from company TEAM

国内在多轴振动试验研究方面起步较晚,但对多轴振动试验技术用于惯性器件、火工品和计算机等关键部件考核已逐渐形成共识。目前许多单位在多轴环境模拟设备研制方面取得了一定成果。

国内苏试公司研制了3 轴3 自由度振动试验系统,目前最大推力可达60 kN,额定正弦加速度32g,额定随机加速度20grms,工作频率范围为5~2000 Hz(随机)和5~800 Hz(正弦)。系统结构示意如图2 所示。

图2 苏试MAV–6000–5H 3 轴电动振动台Fig.2 MAV–6000–5H three-axis electric vibration shaker from SUSHI corporation

在卫星产品单/多轴振动试验研究方面,刘沫等[3]研究了卫星产品多轴随机振动试验条件的制定方法,并对多轴随机振动试验条件的制定思路提出了建议。晏廷飞等[4]对卫星部组件进行了单独随机振动试验、单独噪声试验和声振组合环境试验的研究。国内研究人员对多轴振动试验技术的控制原理以及在地震和车辆领域的工程应用进行了一些分析和阐述,指出多轴振动3 向激励同步加载比单轴振动激励单向依次加载具有明显的疲劳强化作用,并且研究了一些构件在多轴向振动环境中的动力学特性,指出了多轴振动和单轴振动能引起结构的不同模态,产生不同的激励效果[5-6]。国外有文献指出了单轴向依次进行振动试验和多轴同时振动试验在疲劳失效时间上的差异,一些工程师将飞机机翼、直升机螺旋桨简化为梁,研究其在单轴或多轴振动环境下的疲劳特性[7]。Aykan[8]针对直升机中某支架通过有限元方法对3 轴向振动疲劳损伤进行仿真估计,通过仿真进行单轴与多轴振动环境下损伤的对比研究,证明了多轴振动环境下结构疲劳失效存在明显的多轴效应,与单轴振动3 方向依次加载存在明显不同。

2014 版 美 军 标MIL-STD-810G-CHG-1 指 出所有在役振动环境的测量都需要用多轴向响应来完整描述。这表明美国在振动试验领域也认为用3 方向依次进行单轴振动来等效模拟产品实际所处振动环境是不够的,推测可能在大力推广多轴振动试验技术。当前我国在单多轴振动研究领域对这两种试验模式的差异缺少定量研究,尚没有建立卫星产品多轴振动试验的行业标准和国家标准,多轴振动试验技术的推广面临瓶颈。要开展卫星产品多轴振动环境试验,建立相关标准,研究单轴、多轴振动试验振动效应的不同是必需的。本研究将从随机振动试验入手,通过试验的方法研究单轴、多轴振动试验振动效应的差异。

1 研究方案设计

通过选取典型卫星产品,设计多种工况,对卫星典型产品开展单/多轴随机振动试验获取振动响应数据。研究目的在于:(1) 分析对比典型卫星产品单轴、多轴随机振动效应;(2) 分析对比不同条件下(相干系数、相位)典型卫星产品多轴随机振动的振动效应。

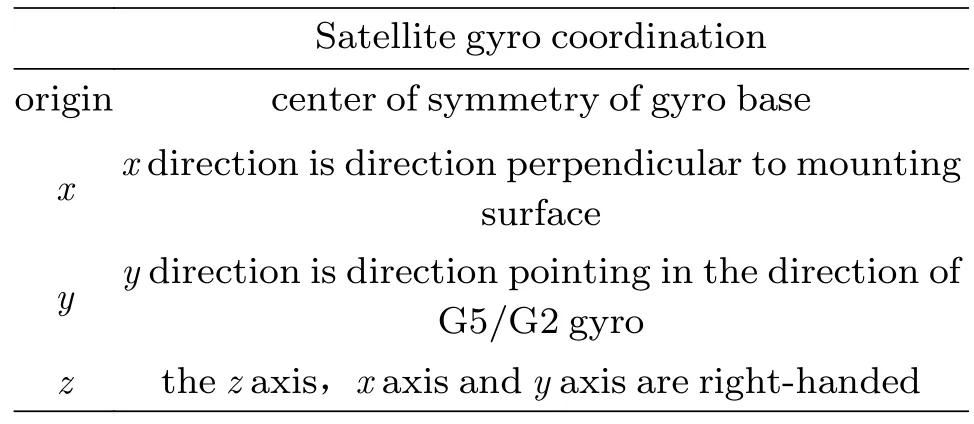

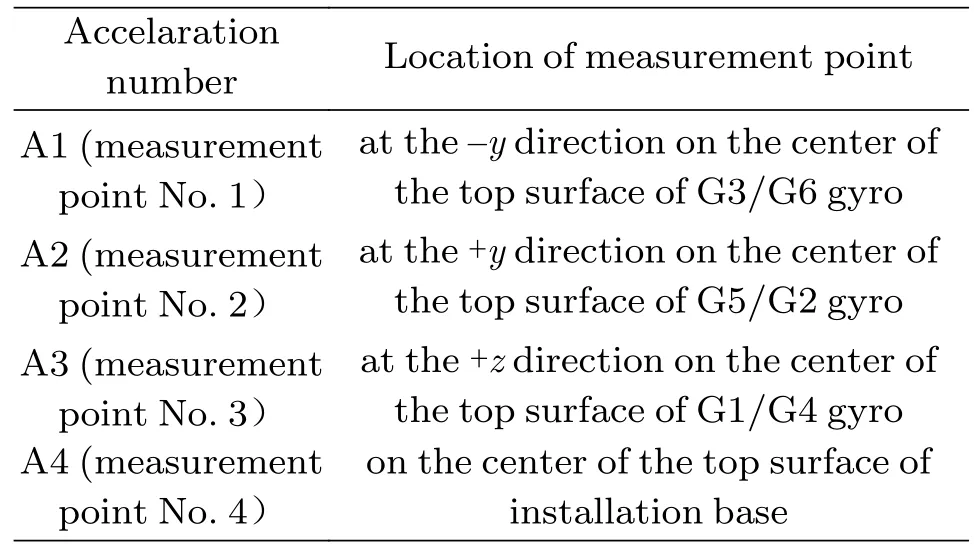

陀螺是一种能够测量载体角度或角速度的惯性器件,在姿态控制和导航定位等领域有着重要作用,因为其能敏感测量载体的角度或角速度,所以对多维振动环境比较敏感。选取卫星陀螺模拟件作为试验对象,用试验的方法研究典型结构产品在单/多轴不同振动环境下的结构响应是合适的。选取的卫星陀螺产品有自身的坐标系,其坐标系定义如表1 所示。在卫星陀螺产品表面4点粘贴4 个加速度传感器作为响应测量点,其中每个点在空间x,y和z3 个方向都会产生振动响应数据。卫星陀螺表面粘贴加速度传感器的4 个点的位置如表1,图3 和表2 所示。下文所述单/多轴随机振动试验效应对比研究对象是这4 个测点的振动响应数据。后文讨论振动响应会用代号标明测点位置和所指方向的振动响应,例如A3y响应是指测点3 在方向y的振动响应。

表1 陀螺组件坐标系定义Table 1 The satellite gyro coordination definition

表2 陀螺测点位置说明Table 2 The explanatory notes of sensor measuring points location on satellite gyro

图3 陀螺测点布置位置Fig.3 Sensor measuring points location on satellite gyro

功率谱密度描述了一个信号的功率在各个频率上的分布情况。单轴随机振动试验的试验条件需要规定测试轴向的功率谱密度。多轴随机振动试验的试验条件需要规定出空间3 个轴向各轴向的自功率谱密度以及轴向间的互功率谱密度。在控制系统里,多轴随机振动试验需要输入各轴向的自功率谱密度和不同轴向间的相干系数、相位。自功率谱密度和不同轴向间的相干系数、相位共同来确定方向间的互功率谱密度。

例如,在x和y方向间的互谱Sxy有

式中,γxy是x和y方向间相干系数,Sxx和Syy分别是x和y方向的自功率谱密度,ϕxy是x和y方向的相位角。y和z方向和z和x方向的功率谱密度可以用相同的方法给出。

单轴和多轴振动随机试验振动效应的对比研究通过在相同试验频段加载相同的自功率谱密度试验条件来进行[9]。

相干系数是两个轴向之间相关性在频域内的表示。在控制系统里,多轴随机振动试验需要输入不同轴向间的相干系数来确定方向间的互功率谱密度。试验条件中通过设置不同相干系数进行试验,来研究不同相干系数设置对多轴随机振动效应的影响。

相位是多轴随机振动试验条件中另一个重要参数。不同轴向的激励时序通过相位来规定。试验在其他参数保持不变的情况下,通过人为变化不同的相位,来研究相位变化对多轴随机振动效应的影响。

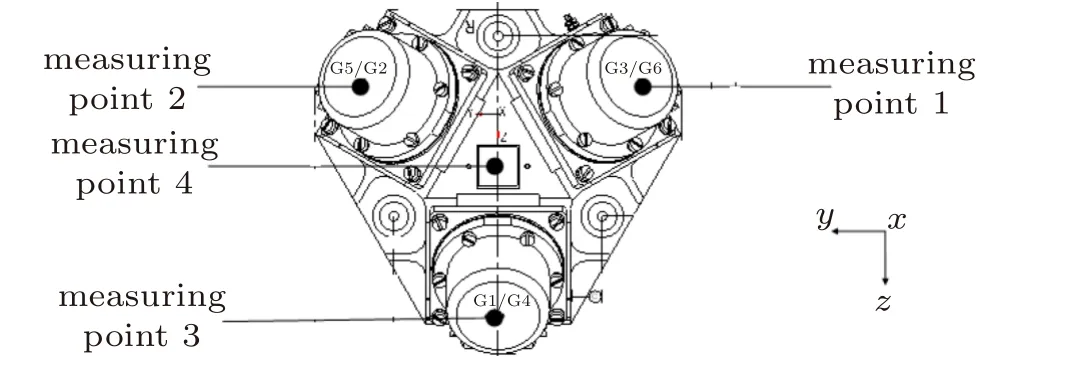

基于以上3 个方面,设计如下试验条件,并对试验条件进行编号。如S–R–1 指单轴–随机–第1 个工况,M–R–5 指多轴–随机–第5 个工况,以此类推。表3 定义了所设计试验工况的试验条件。

表3 单轴、多轴振动随机试验振动效应对比研究试验工况设计Table 3 Test condition setting for comparative study on single-axis and multi-axis random vibration effects

2 试验控制方法

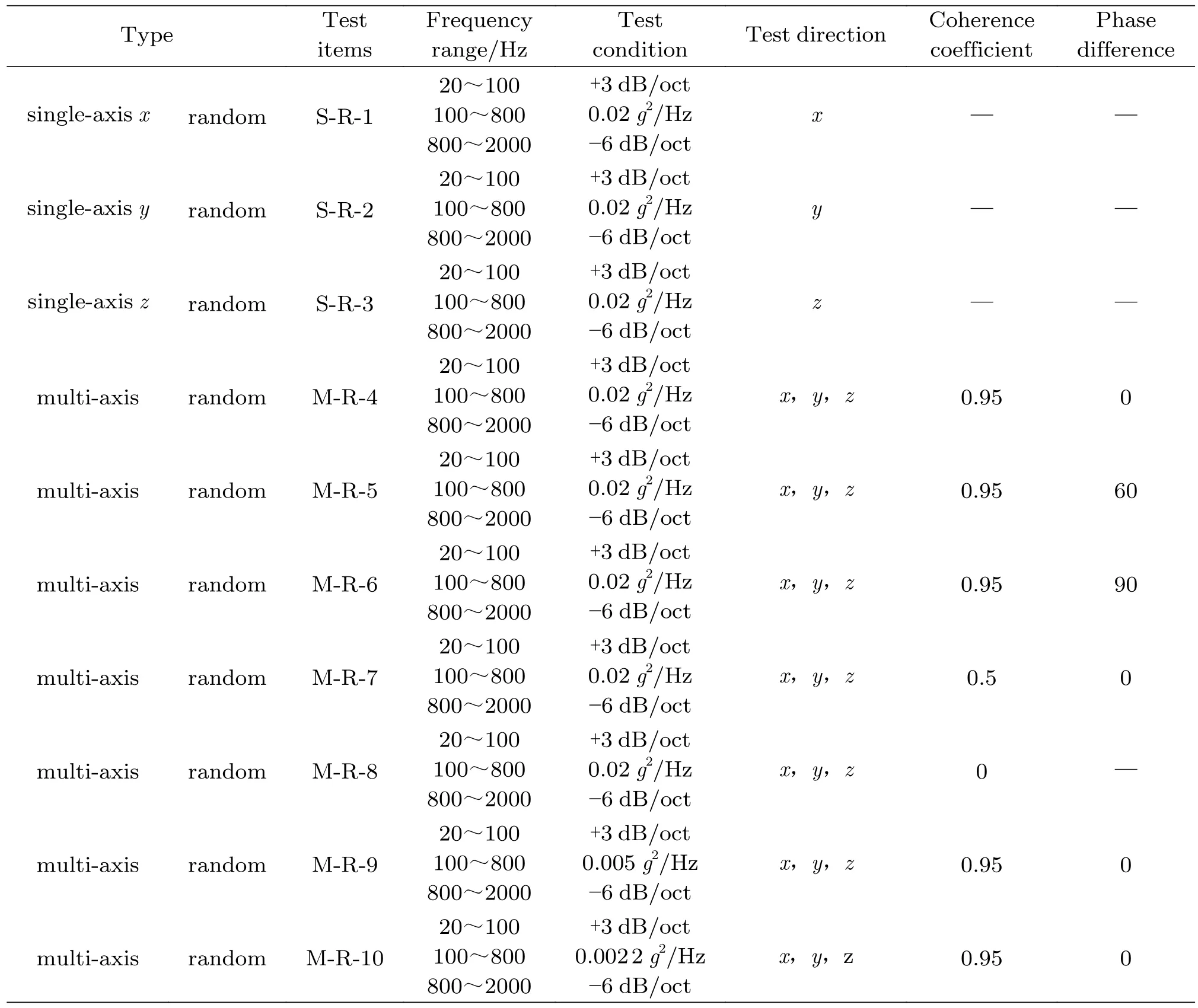

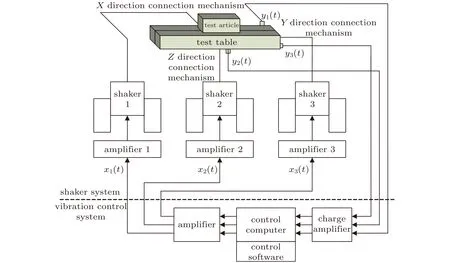

试验控制点安装在固定卫星陀螺产品的振动台台面上。试验控制利用SD2580 多轴振动控制仪。单轴试验采用单点控制,多轴试验采用3×3矩阵控制。多轴试验控制过程是计算机控制系统输出3 向驱动信号,经功率放大器放大后输入到振动台,使之驱动3 个振动台并在台面上产生振动。3 个振动控制点上的响应由加速度传感器反馈到计算机控制系统,由计算机控制系统对3 个振动控制点响应进行比较和修正,使3 个驱动信号在控制点上产生的加速度响应符合试验条件的要求[10-13]。多轴振动试验控制原理示意图如图4所示。

图4 多轴振动试验控制原理图Fig.4 Multi-axis vibration test control schematic diagram

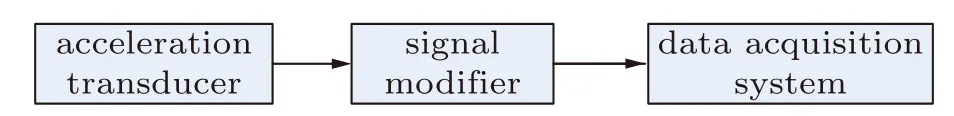

测量系统主要包括加速度传感器,信号调节器和数据采集处理系统等。试验过程中响应由加速度传感器转换成电信号,经由信号调节器放大后输入数据采集系统,由计算机对数据进行采集、记录、分析和处理等。数据处理采用滤波模式,试验测量系统如图5 所示。

图5 试验数据采集原理示意图Fig.5 Test data acquisition schematic diagram

单轴振动试验过程中加载方向顺序为x,y和z向。多轴振动试验过程按照试验条件中给定的工况序号依次进行。试验现场实施的情况如图6 所示。

图6 试验现场实施图Fig.6 On-site test implementation diagram

3 振动效应对比分析

单轴振动试验一次只能在一个方向激励,这个激励方向称为主振方向,另两个方向则为非主振方向。单轴振动试验在主振方向的振动响应明显大于另两个非主振方向。多轴振动由于是3 方向同时激励,没有主振方向与非主振方向之分。测量点所贴传感器有x,y和z3 个轴向,一般情况下,产品上所贴测量传感器有的3 个轴向和主振方向、非主振方向是平行的,有的则是不平行的。

本次试验所贴的4 个传感器,第4 个测点A4,测点轴和激励方向是平行的;第1,2,3 个测点A1,A2 和A3,测点轴和激励方向是不平行的。下面分情况分测点对单/多轴随机振动的振动效应进行对比分析。

(1)在同一测点(该测点传感器轴向与激励方向平行),单轴随机振动主振方向(激励方向)响应与多轴随机激励响应比较分析。

试验数据曲线如图7 所示。

图7 多轴随机振动响应(黑色实线)与z 向单轴随机振动响应(红色点划线)在A4z 的对比Fig.7 Comparison of multi-axis random vibration response(black solid line) and z-direction single-axis random vibration response (red dotted line) in A4z

从试验结果可以看出,设置同样的自谱试验条件,对于测量传感器3 个轴向平行于激振方向的测点(A4),多轴随机激励对结构某些频段的响应会大于单轴随机振动主振方向产生的响应。而在另外一些频段则略小于单轴随机激励主振方向的响应,或与之相当,两者响应值差距较小。

(2)在同一测点(该测点轴向与激励方向不平行),单轴随机振动主振方向(激励方向)响应与多轴随机振动响应比较分析

试验数据曲线如图8 所示。

图8 多轴随机振动响应(黑色实线)与z 向单轴随机振动响应(红色点划线)在A3z 的对比Fig.8 Comparison of multi-axis random vibration response(black solid line) and z-direction single-axis random vibration response (red dotted line) in A3z

从试验结果可以看出,对于测量传感器3 个轴向不平行于激振方向的测点,如本试验的测点A3,3 个测量轴向与激振方向相差45°,单轴随机振动主振方向的响应并不是都低于多轴随机振动该点响应,在一些频率段甚至大于多轴随机振动响应值,表明多轴随机振动由于3 个激振方向的同时作用,在这些频段会对振动响应有一定的消减或抑制作用。

(3)在同一测点(该测点轴向与激励轴平行),多轴随机振动3 个方向振动响应比较分析。

试验数据曲线如图9 所示。

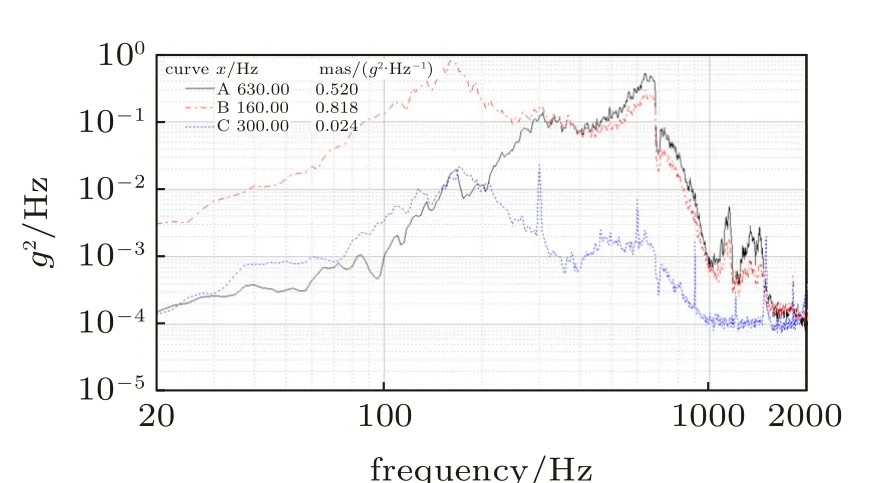

图9 多轴随机振动在A4x(黑色实线),A4y(红色点划线),A4z(蓝色虚线)响应Fig.9 Response of multi-axis random vibration in A4x (black solid line), A4y (red dotted line), and A4z (blue dashed line)

由试验结果可以看出,对于测量传感器3 个轴向平行于激振方向的测点。3 条响应曲线与坐标轴下方形成的面积接近,该面积的物理意义是振动的总均方根值,该值表征了输入振动激励的能量的大小,这说明多轴随机振动试验将激励能量相对均匀地分配到了卫星陀螺产品的x,y和z3 个方向上面。

(4)在同一测点(该测点轴向与激励轴不平行),多轴随机激励3 个方向响应比较分析。

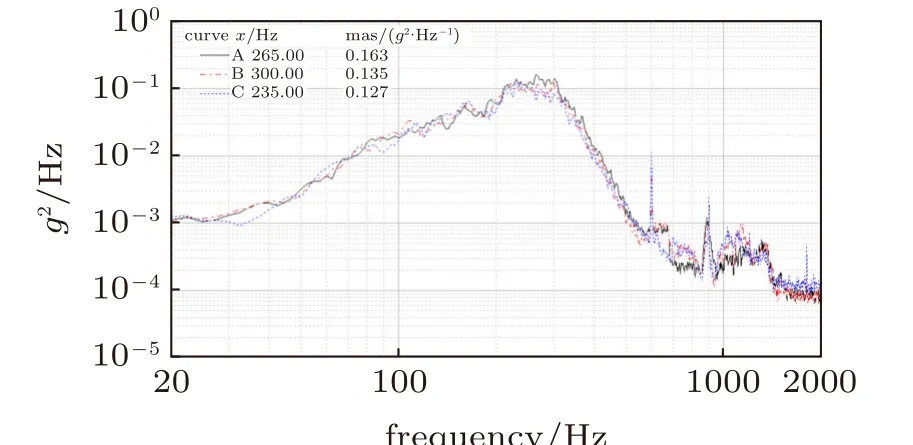

试验数据曲线如图10 所示。

图10 多轴随机振动在A3x(黑色实线)、A3y(红色点划线)、A3z(蓝色虚线)响应Fig.10 Response of multi-axis random vibration in A3x(black solid line), A3y (red dotted line), and A3z (blue dashed line)

从试验结果可以看出,对于测量传感器3 个轴向不平行于激振方向的测点(A3),其3 个方向的响应有的(x向和y向)呈现出加强的效应,有的(z向)呈现出减弱的作用。

(5)在同一测点(该测点轴向与激励轴平行),在3 轴向相干系数不变情况下,多轴随机振动相位差对振动效应影响分析。

试验数据曲线如图11 所示。

图11 相干系数为0.95,相位差不同设置0,0,0(黑色实线); 0,60°,120°(红色点划线);–90°,0,90°(蓝色虚线)下A4z 响应Fig.11 Response with coherence coefficient set to 0.95, and different phase differences set at 0, 0, and 0 (black solid line); 0,60°, 120° (red dotted line) and –90°, 0, 90° (blue dashed line) in A4z

从试验结果可以看出,对卫星陀螺试件,在相干系数不变的情况下,对于测量传感器3 个轴向平行于激振方向的测点,3 条曲线的响应值相差较小,变换相位角对响应的影响不大。

(6)在同一测点(该测点轴向与激励轴不平行),在3 轴向相干系数不变情况下,多轴随机振动相位差对振动效应影响分析。

试验数据曲线如图12 所示。

图12 相干系数为0.95,相位差不同设置0,0,0(黑色实线); 0,60°,120°(红色点划线);–90°,0,90°(蓝色虚线)下A3z 响应Fig.12 Response with coherence coefficient set to 0.95, and different phase differences set at 0, 0, 0 (black solid line); 0, 60°,120° (red dotted line) and –90°, 0, 90° (blue dashed line) in A3z

从试验结果可以看出,对于测量传感器3 个轴向不平行于激振方向的测点的某一方向响应(A3 测点的z向),在相干系数不变的情况下,变换相位角对测点该方向的响应有较大影响。(–90°,0,90°)相位差设置下,响应峰值最大,( 0,0,0)相位差设置下,响应峰值最小,这反映出多轴振动3 个激振方向时序对振动响应值的影响。

(7)在同一测点(该测点轴向与激励轴平行),在3 轴向相位差不变情况下,多轴随机振动相干系数变化对振动效应影响分析。

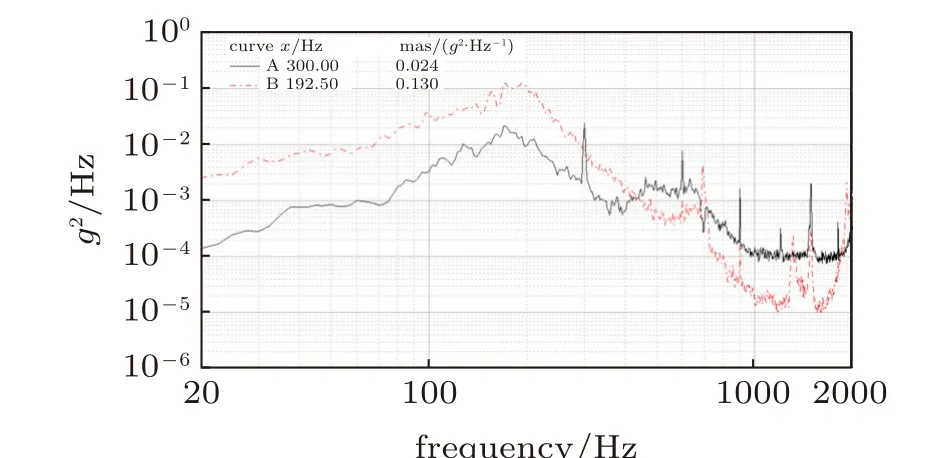

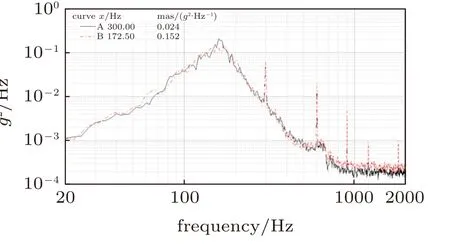

将相位差设为0,相干系数分别设为0.95 和0.5,得到A4x,A4y,A4z的频响曲线如图13 所示。

图13 相位差设置为0,0,0,A4x 相干系数分别为0.95(黑色实线),0.5(红色点划线)的响应Fig.13 Response with phase difference set to 0, 0, 0, and coherence coefficients set to 0.95 (black solid line) and 0.5 (red dotted line) in A4x

从试验结果可以看出,对于测量传感器3 个轴向平行于激振方向的测点,在相干系数变化、相位差不变的3 轴同时激励下,相干系数对测点的响应影响很小。

(8)在同一测点(该测点轴向与激励轴不平行),在3 轴向相位差不变情况下,多轴随机振动相干系数变化对振动效应影响分析。

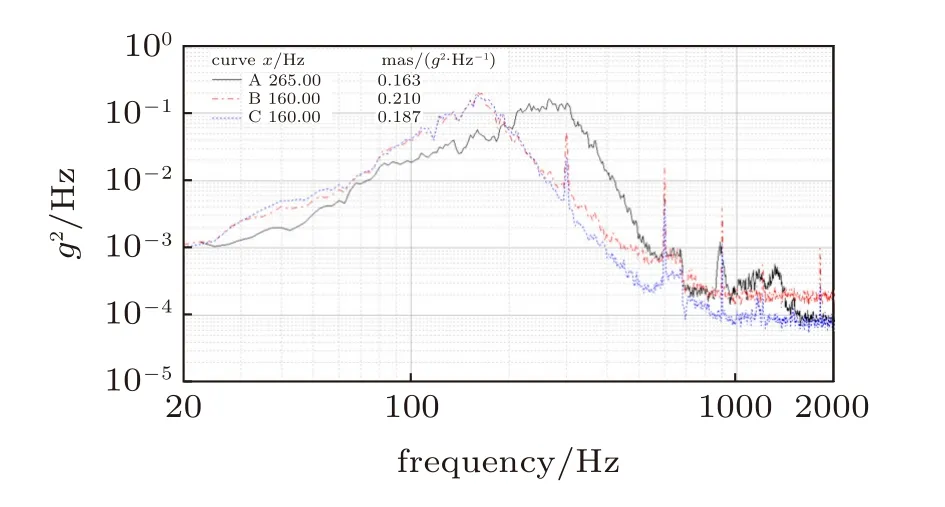

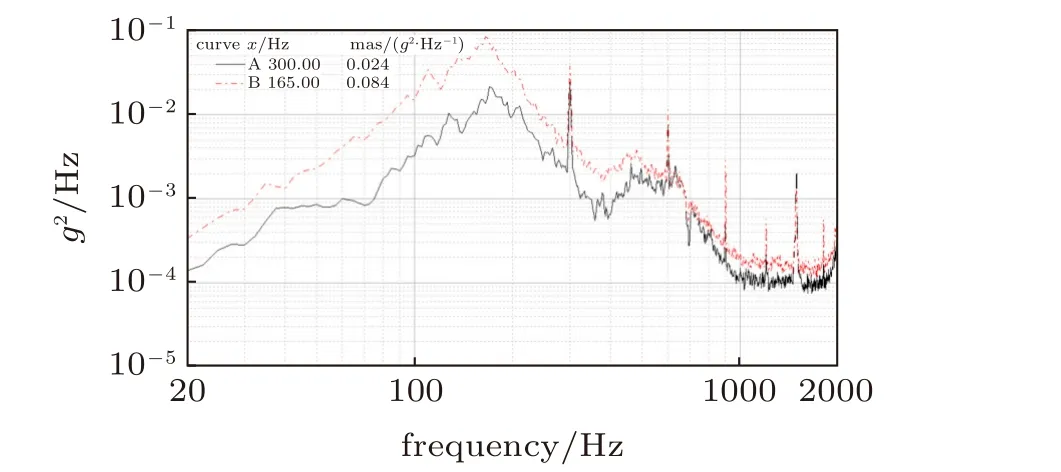

试验数据曲线如图14 所示。

图14 相位差设置为0,0,0,A3z 相干系数分别为0.95(黑色实线)和0.5(红色点划线)振动响应Fig.14 Response with phase difference set to 0, 0, 0, and coherence coefficients set to 0.95 (black solid line) and 0.5 (red dotted line) in A3z

从试验结果可以看出,对于测量传感器3 个轴向不平行于激振方向的测点,相干系数在该测点的某些测试方向对响应值产生一定影响,低相干系数设置大于高相干设置下的振动响应。

(9)多轴随机振动与单轴随机振动在不同的自功率谱密度试验条件下,测点振动响应比较分析。

将3 个轴向100~800 Hz 自谱条件均设置为0.005g2/Hz 的多轴随机振动试验,与100~800 Hz自谱条件为0.02g2/Hz 的向单轴随机振动试验进行比较,如图15 所示。

图15 不同的自功率谱密度试验条件下单/多轴随机振动试验振动响应Fig.15 Vibration response of single-axis/multi-axis random vibration test under different auto power spectral density test conditions

从试验结果可以看出,1 000 Hz 以前,多轴随机振动A3 的曲线(红线)与y向(A3 的主振方向)单轴随机振动试验的频响曲线重合度较高;1 000 Hz 以后,多轴随机振动的响应基本小于单轴振动的响应。多轴随机振动试验的总均方根值略大于单轴的情况,多轴的总均方根值为6.309 2grms,单轴为5.776 8grms。该试验结果说明,利用一个比单轴激励条件小的激励谱(量级为单轴的1/4)进行3 轴向同时激励,可以在1000 Hz 前在产品上产生类似的响应,也就是说两者振动效应相仿。

4 结论

(1)一般而言,多轴振动试验由于增加了振动能量的输入,会增加力学试验环境的严酷度,表现在多轴振动试验会显著大于单轴振动非主振方向的响应,也会在单轴振动主振方向的一些频段(如本试验中的900 Hz 以上)产生更大的振动响应,但在另一些频段(取决于试验产品本身特性),多轴振动响应会小于单轴振动主振方向的响应,说明在这些频段,多轴振动对该测试位置的响应产生了抑制或是削弱作用,原因是多轴振动由于是用多个轴向的共同作用来激励试验产品,在一些频段存在不同轴向激励因相互作用对某一方向振动产生抑制和制约。

(2)多轴随机振动在相干系数不变的情况下,变换相位差对于传感器测量轴平行于激振方向的测点处的振动效应影响不大;对传感器测量轴不平行于激振方向测点的振动效应则有一定影响。

(3)多轴随机振动在相位差不变的情况下,相干系数设为高相干(相干系数为0.95)与低相干(相干系数为0.5),卫星陀螺的共振频率不发生变化。对于传感器测量轴不平行于激振方向的测点,在低相干情况下(0.5),某些方向的响应会大于高相干系情况(0.95),反映出对于振动环境为多个相关性较小的振源产生的振动响应,在一些振动方向的一些频段会大于振动环境为相关性较高的振源产生的振动效应。

(4)卫星产品多轴随机振动试验条件中自谱的设置若直接采用单轴随机振动试验的试验条件,模拟的振动环境会很严酷。在本试验中,将卫星陀螺单轴随机振动试验条件中自功率谱密度的1/4 作为多轴随机振动试验自功率谱密度条件,在1000 Hz 以前多轴随机振动产生的振动效应已与单轴随机振动试验主振方向的振动效应相当。