基于频谱分析的某核电厂设备冷却水泵振动高的治理

2024-01-24朱铃峰

朱铃峰

(三门核电有限公司,浙江 台州 317112)

0 引言

某核电厂设备冷却水系统是一个闭式回路的冷却水换热系统,该系统在电厂正常运行各个阶段将核岛和常规岛设备运行发热、堆芯衰变热、反应堆冷却剂系统的显热传递给厂用水系统并最终将热量传递给海水[1]。其中设备冷却水泵在提供介质间换热动力、维持系统介质稳定运行等方面起到了重要作用[2]。该核电厂设备冷却水泵采用卧式单级双吸离心泵,设计流量为3 000 m3/h,额定转速为1 485 r/min(24.75 r/s)[3]。在电站功率运行阶段,某次定期试验时发现泵体驱动端垂直方向存在异常高频振动,经手持式测振仪测量最大振动数值在8~10 mm/s波动,而利用频谱仪测量振动值波动范围很大,其中最大值达到了21 mm/s左右,泵自由端垂直方向振动为5.0 mm/s,其余方向振动处于合格范围内(小于3.6 mm/s)。

导致离心泵振动异常的原因有很多种,如转子动静不平衡、轴系不对中、结构共振、轴承破损等问题。文献[4]指出转动机械振动检测和故障诊断也有多种方法,如基于振动频谱分析、基于润滑油的光谱和铁谱分析、基于噪声分析等。本文结合该核电厂实际的现场条件采取基于测量的振动频谱图分析的方法,探查了该设备冷却水泵振动高缺陷产生的原因,并根据可能的原因对泵进行了解体检修、原因排查及振动治理。

1 振动高原因分析及解体治理

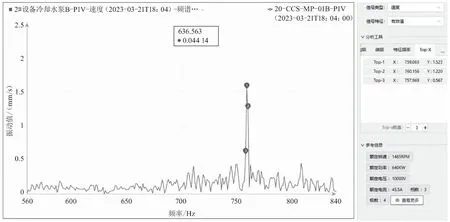

因泵驱动端垂直方向(P1V)振动异常,分析该测点频谱图如图1和图2所示,存在1倍频(转频)、2倍频、6倍频(叶片通过频率)和高倍频,其中1倍频(转频)、6倍频(叶片通过频率)和高倍频占主要成分。

图2 治理前振动频谱图(高频)

1.1 对于高倍频的治理

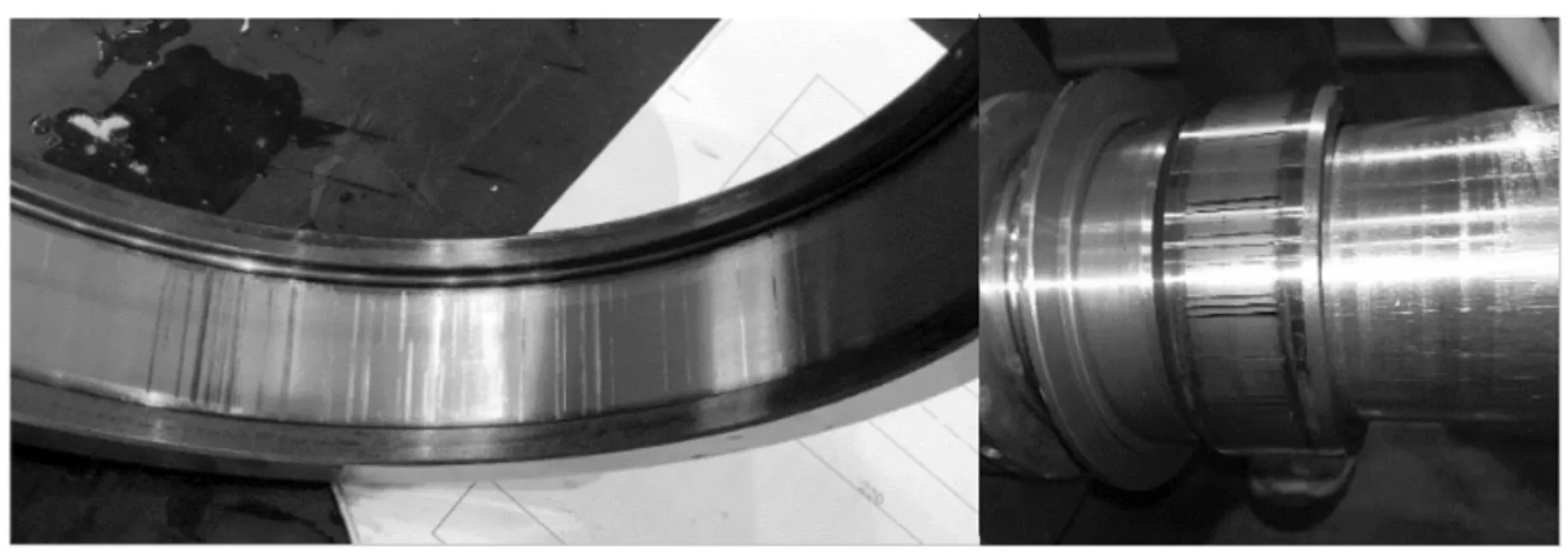

由图2可知出现了频率为759Hz、大小约为1.5 mm/s的高倍频,高倍频的出现一般和轴承的问题有关,且现场查看时驱动端轴承运行时有异音。解体检查后发现驱动端轴承外圈内侧存在缺陷如图3所示:在驱动端轴承外圈底部,可见明显磨痕,每个磨痕相互独立,无明显的沿圆周方向的磨损痕迹,磨痕区域总宽度约占整个轴承圆周的1/4,轴承上部无明显凹痕。从痕迹分析,轴承可能出现了微动磨损。更换新轴承后高频振动由原先的1.5 mm/s降低为0.1 mm/s。

图3 旧轴承图片

1.2 对于1倍频的治理

1倍频(转频)激振多为转子动不平衡力引起的,对拆卸下的转子加上联轴器进行动平衡试验后发现叶轮两面的动不平衡量都超过了200 g,而利用如下公式计算得到该转子的许用不平衡量为7.5 g。

式中:e为偏心距;G为平衡精度;n为转子的转速;T为最大许用不平衡量;W为角速度;R为校正半径。

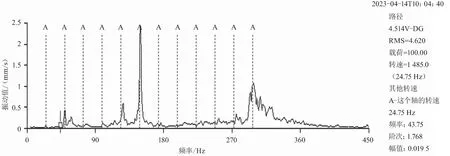

针对动平衡机试验的结果,经过对应角度的叶片打磨去重等转子动平衡治理工作后,转子两个去重面的许用不平衡量如图4所示都不超过7.5 g,泵解体后试验运行时1倍频如图5所示从原先的1.9 mm/s降到了0.1 mm/s。

图4 转子动平衡治理前后对比

图5 解体检修运行时的振动频谱图

1.3 对于6倍频的治理

6倍频激振力为介质通过叶轮时产生的冲击力(振动频率=工作频率×叶片个数)。就振动性质而言,属于流道突变导致介质压力脉动而产生流体激振,该激振力与流体参数(流量、压力和温度)、流道(蜗室流道、叶轮与隔舌间隙)、叶片形式和数量息息相关。就设备冷却水泵而言,一般通过更换叶轮或加强泵基座刚度等手段来解决。在泵的解体检修时发现泵两侧轴承箱的定位销一端是松动的,导致轴承箱刚度不足,完全敲入定位销后转子与泵盖之间有剐蹭,无法用手进行盘动。对两侧轴承箱重新定位且重新铰孔打入新的轴承箱定位销后,解体检修前6倍频(叶片转动频率)2.4 mm/s的振动降低到了修后的1.9 mm/s。但由于没有整体上增加轴承室的刚度,后续连续运行时测量的振动值如图5所示又缓慢上涨到2.4 mm/s左右,该频率的振动没有得到很好的治理。

2 振动根本原因分析及后续建议

2.1 振动根本原因分析

该型设备冷却水泵在定期试验过程中振动高的根本原因为驱动端轴承微动磨损[5]。该台设备冷却水泵由于长期置于备用状态,日常期间只做定期试验,轴承外圈的下半部分承受了整个转子全部约240 kg左右的质量,同时现场该台设备冷却水泵驱动端距离另一台泵较近,另一台设备冷却水泵在长时段的运行期间对该台泵产生了振动影响,现场测量驱动端附近楼板振动数值为1.6 mm/s左右,使得该台泵的转子和轴承室等静止部件产生了一个轻微的上下运动,长时间微量的上下运动最终导致轴承外圈下半部分损伤。

2.2 后续的治理建议

由于目前两台泵之间互相影响的微动磨损并未消除,为减小该磨损对两台泵轴承的运行影响,综合现场的具体情况,可以采取以下较为有效且实施可能性高的减缓措施:

1)改变现场两台泵的运行方式:从一台长期备用改为两台定期切换运行[6],切换的频率即单台运行的时间需要根据现场实践来不断摸索确定。

2)现场通过挖出隔振沟或整体增加基础刚度来减小运行列传递到备用设备的振动。

3)在该台设备冷却水泵两端的轴承箱部位增加调谐质量阻尼器(Tuned Mass Damper),该技术是一种被动的振动控制技术,减振效果明显,施工简单,目前主要应用在高层建筑、大型桥梁、海洋平台等工程领域[7]。它是主要由质量块、阻尼器和弹簧组成的装置,原理为将调谐质量阻尼器作为子系统安装在主结构振动较为明显的部分,通过子系统的被动谐振将主结构上的振动能量转移到作为子系统的阻尼器上,之后由阻尼器上的阻尼材料来耗散整个系统的振动能量,进而达到抑制振动的目的。其实施的粗略过程如下:首先需要采集现场各相关部位的振动数据并进行分析,再通过有限元法进行模态分析和仿真,根据分析和仿真结果设计和制造调谐质量阻尼器,最后安装至现场进行精调,最终达到抑制振动的目的。该技术目前在转动设备上应用案例较少,故需要不断试验,才能达到预期的减振效果。

现场解体检修后泵连续运行时,最大振动频率为6倍频(叶片的通过频率),为进一步降低该类型振动,采取以下减缓措施:

1)通过不断调整系统流量、实时监测泵的运行振动数据来确定在符合流量要求下泵运行阶段的最低振动。

2)在下次解体检修时通过更换叶轮、增加支撑来增加轴承箱刚度,改变振动幅值,但支撑的具体形式和位置需要不断试验。

3 结束语

本文通过分析某电厂设备冷却水泵振动高的频谱图,得出可能产生振动的原因,针对可能的原因进行了设备冷却水泵的解体检修,通过更换轴承、调整转子定位、叶轮不平衡量的处理等方法,消除了泵运行时的高倍频和1倍频,降低了泵的叶片通过频率。根据检修过程中发现的现象进一步分析产生振动的根本原因,并结合后续连续运行时测得的振动频谱图给出了调整运行方式、更换叶轮、增加基础刚度、安装调谐质量阻尼器等进一步降低泵组振动的可行策略,为以后相同类型泵的振动缺陷治理提供了参考范本和治理手段。