跨座式单轨多开道岔安装技术浅析

2024-01-24余锋

余 锋

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

0 引言

轨道交通建设是一个关系到城市可持续发展的系统工程和民生工程,优先发展轨道交通,引导城市科学发展,对缓解交通拥堵、优化城市布局、引领城市空间拓展和功能完善、提升城市品质意义重大。随着国家经济的飞速发展和城市化进程的加快,城市轨道交通也进入大发展时期,跨座式单轨交通系统因其具有安全、便捷、美观、投资省、占地少、运量适中、适应性强、建设周期短、转弯半径小、爬坡能力强、环保性能优、更易于实施等优势,日益受到各方的关注和重视,成为中等城市骨干线路与大城市加密和延伸线一个全新的多样化的选择,有利于完善国内城市交通结构,促进中国城市轨道交通持续健康、多制式协调发展[1]。

跨座式单轨交通是车辆跨行于梁轨合一的轨道梁上行驶的轨道交通制式,一般采用高架线路,必要时辅以地面或地下敷设。车辆采用橡胶轮胎,除走行轮外,在转向架两侧尚有导向轮和稳定轮,夹行于轨道梁两侧,保证车辆沿轨道安全平稳行驶。同时,跨座式单轨交通具有城市轨道交通共通的特点:运输能力大、准时快捷、舒适安全、节省空间、节约能源、绿色环保等。

1 道岔及安装技术内容介绍

在现有的跨座式交通系统中,关节型道岔应用最为广泛,关节型道岔的梁体由数节钢制轨道梁铰接组成,由台车支撑,采用电力驱动,道岔梁一端固定,转辙时各节道岔梁以一定的轨迹整体绕固定端移动并使道岔梁的活动端与另一条线路轨道梁衔接形成岔道联通,转换列车行驶路线,道岔转辙后道岔梁纵向呈折线状态[2]。

关节型道岔作为单轨交通系统中最为关键的设备之一,是跨座式单轨交通系统的核心设备,道岔的安装质量直接影响着车辆的运营及乘坐的舒适性[3],因此,本文将重点讨论道岔安装的方法及质量的控制。道岔安装包括基础制作、钢结构安装、驱动装置安装、锁定装置安装、控制装置安装、接口、整体涂装、车辆限界检查、单机调试及系统联调等部分[4]。

2 道岔安装方法及控制要求

2.1 道岔基础制作

道岔基础制作是道岔安装过程中最为关键的一个环节,由于关节型道岔走行的不规则性,且道岔动作复杂、机构多,各机构的承载均依附于道岔基础,对道岔基础的可靠性和精度有很高要求。

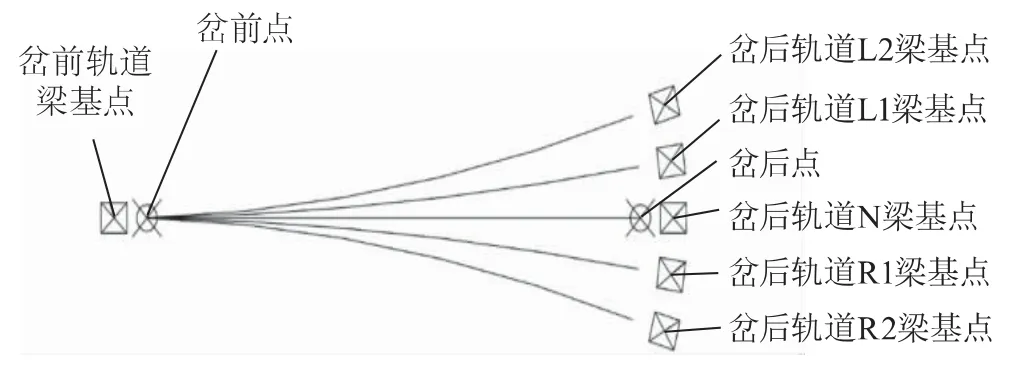

2.1.1 基础放线

按照图纸要求确定道岔岔前/岔后点、道岔梁顶面标高作为基准进行放线,保证道岔梁体与前后轨道梁能够实现精确对接。为了保证实际工程的一致性,在测量放线过程中可参照轨道梁基座中心线,确保理论与实际位置的一致性。以五开道岔为例,具体示意图如图1所示。

图1 五开道岔放线示意图

2.1.2 预埋件安装及调整

以基础放线为基准进行支撑脚安装,保证支撑脚的位置偏差不大于20 mm,支撑脚接触部位表面应平整,大于支撑脚接触面积;支撑脚调整螺栓标高略低于设计1~2 mm,便于后续调整底板。

2.1.3 基础钢筋网施工

在基础预埋件施工完毕后,进行混凝土基础钢筋网绑扎施工,绑扎钢筋的间距尺寸应符合:受力钢筋间距误差为±10 mm,箍筋、水平筋间距误差为±10 mm,钢筋骨架长度尺寸误差为±20 mm、宽度尺寸误差为±5 mm,弯曲钢筋位置偏差为±10 mm。钢筋焊接接头表面应无横向裂纹、烧伤,焊缝应饱满、平整,无较大缺陷。主钢筋焊接接头位置应准确,其搭接长度应大于钢筋直径的10倍,工艺要求应按相应的规定执行。

2.1.4 道岔预埋底板安装

道岔底板为异型件,底板尺寸大,为了防止底板吊装时变形,加工专用吊环螺杆吊具,利用其中的4~8个吊装点平稳吊装底板,架设到指定位置。底板架设到位后,平面位置以基础放线为基准进行找正调整,竖向位置标高以柜面高程为基准,调整底板预埋件标高尺寸;调整过程中底板位置精度需满足如下要求:

1)同组道岔各安装底板的基准中心线与放线基准线的垂直偏差不大于2 mm。

2)走行轨与道岔安装底板采用压板固定牢固,其走行面符合台车走行要求的水平度,与其安装底板的连接牢固可靠,同根走形轨标高偏差为1 mm。

3)同组道岔系统走行轨的标高偏差为2 mm。

2.1.5 基础混凝土浇筑及养护

基础浇筑前应先进行隐蔽工程验收,验收通过后方可进行混凝土浇筑。道岔安装基础采用C30混凝土浇筑而成,浇筑过程中根据当地自然条件还可在混凝土中加注一定的防止混凝土开裂和浇筑空洞的添加剂,待混凝土凝固后进行拆模清理,并浇水养护14天。在浇筑过程中要抽样制作试块,原则上不少于3组。

2.2 道岔结构安装

道岔基础施工完毕后,进行道岔结构部分安装施工,具体如下。

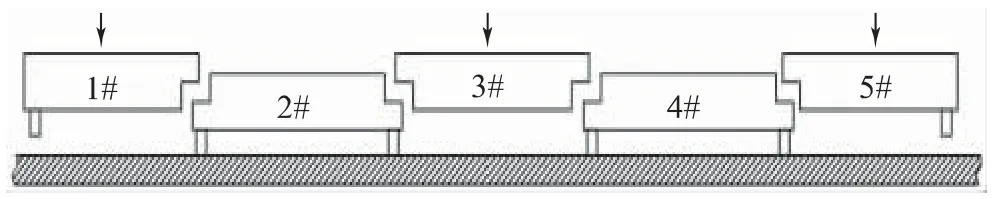

2.2.1 道岔梁架设及精调

根据结构支撑件对应的位置,依次架设各支撑台车并找正和锁定,支撑件就位后,依次架设上部结构,由于关节型道岔梁体结构为互相搭接式,因此在梁体架设过程中有一定的先后顺序,对于三开、五开道岔架梁顺序为:2#梁→1#梁→4#梁→3#梁→5#梁,道岔梁架设到预定位置并与台车连接后开始找正调整。道岔梁架设示意图如图2所示。

图2 五开道岔梁体架设示意图

道岔梁是今后运营车辆的承重和走行轨道,必须保证安装完成后的道岔梁线形满足设计要求。道岔转辙后的定位是靠道岔底板上锁定槽来实现的,从而确定道岔转辙后所形成的线形,因此,通过调整锁定槽位置确保道岔的安装线形符合设计要求。在道岔安装完毕后测量道岔安装线形[5],具体操作如下:

1)用全站仪建立相对坐标。

2)用全站仪测量岔前、岔后点及安装时道岔梁走行面中心点坐标(测每节梁端头两点),依次测量每股道道岔线形坐标。

3)利用软件导出测量坐标并绘制出道岔实际线形,用设计线形与实际线形对比查找偏差:如若偏差在标准要求的范围内,认为道岔线形合格;反之,根据偏差大小及方向调整锁定槽调整垫以达到线形要求。

2.2.2 执行机构安装及调整

1)三开、五开道岔:驱动系统在出厂时已经安装在道岔梁上,因此,只需要安装驱动限位开关即可,驱动限位开关是保证道岔曲柄转辙准确定位的关键,要保证曲柄与道岔梁之间误差在±2°以内,曲柄臂滚轮与导向槽侧面板间要有间隙存在。

2)锁定装置在出厂前已经安装到相应的台车上,现场调整时要保证锁定进出自如,锁定轮与锁定槽之间有间隙,单开、单渡线道岔:0.1~0.2 mm,三开、五开道岔:0.2~0.6 mm。锁定、解锁角度应符合设计要求,锁定时间须满足要求。

2.3 控制部分安装布线及测试

控制部分主要为控制柜、电机、机构信号采集传感器等,控制柜为模块化制造的成品,现场安装重点为电机、传感器等元器件与控制柜之间的布线连接和测试。控制装置的电缆分为强电和弱电施工,电缆槽分为两种,一种为混凝土电缆槽,布置在地面上,与道岔梁之间采用软连接,确保道岔转动不干涉;另一种为铝合金电缆槽,布置在道岔梁体上,确保不影响道岔梁体转动。电缆槽安装施工中重点需考虑车辆限界和道岔设备地面排水等,在敷设电缆线前,明确每一种电缆线的型号及走向,并做好标识。动力电缆和控制电缆分开设置。放线过程中严禁强行拉扯电缆线,严禁挤压电缆线。电缆线出电缆管/沟处要用穿线管做好保护,电缆出口处用密封材料密封。电气部分安装完测试各部分参数,接地电阻应符合:各控制柜体接地电阻≤4 Ω,道岔梁接地电阻≤10 Ω;绝缘应符合:相380V电源进线对机壳绝缘电阻≥1MΩ。

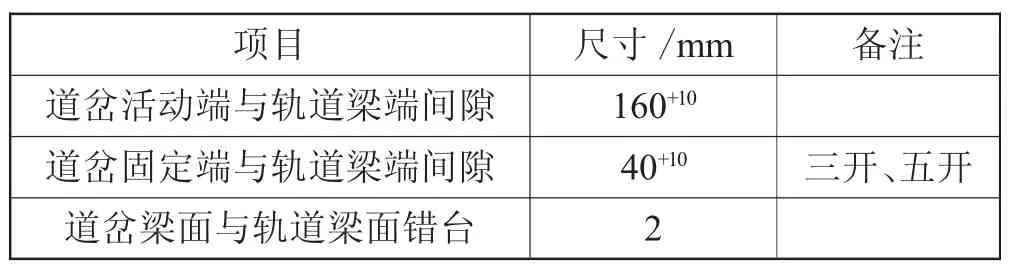

2.4 道岔安装接口精调

道岔安装完成后要保证道岔与轨道梁接口之间尺寸满足相关规范和设计要求,以保证车辆的安全通过和道岔的可靠转辙。轨道梁与道岔梁面间活动端、固定端尺寸距离如表1所示,相互之间无干涉碰撞等,接口指形板错台在2 mm以内[6]。

表1 道岔与轨道梁接口尺寸要求

2.5 单机调试及系统联调

1)道岔整体安装完毕后,接电进行调试,通电之前检查外部电源的电压、电流,保证符合道岔接入的要求。通电后道岔应处于现场应急状态,逐步确认转辙电机及锁定电机的相序一致,启动—停止灵敏。

2)限位开关的调试:逐个确认限位开关的接入状态,确保每个限位开关接入可靠,手动搬动每个限位开关查看对应继电器的动作。

3)确认好各个电气元件在线路中可靠接入后,输入道岔PLC程序进行道岔单机调试,先单道运行调试再联动运行;道岔转辙单股道时间不大于15 s,转辙两股道时间不大于25 s,转辙两股道以上的时间不大于45 s。

4)集中控制调试,对道岔单机调试完毕后接入道岔集中控制进行调试运行,确保道岔运行能准确执行集中发出的各个命令,反馈信号与现场实际一致。

3 结束语

本文阐述了跨座式单轨交通道岔安装的基本流程、技术方法及质量控制要求,从道岔混凝土基础制作、道岔结构件安装、电控系统施工安装、道岔与轨道梁接口调整、道岔系统调试等方面,结合安装实际要求介绍了施工具体做法和控制要求,为跨座式单轨道岔的安装提供了方便,减少了跨座式单轨道岔安装过程中由于安装方法的混乱造成的返工,对降低安装成本、提高安装效率具有重要的参考和指导意义。