基于QC方法的降低线缆连接器故障率技术研究

2024-01-24丁波

丁 波

(武汉数字工程研究所,湖北 武汉 430205)

0 引言

质量管理(QC)小组活动作为一种质量改进方法,自1978年引进我国后,现已在各行各业发挥了巨大作用[1-3]。QC小组围绕企业经营战略、方针目标和现场存在的问题,以改进质量、降低消耗、提高素质和经济效益为目的,运用质量管理的理论和方法开展活动[4]。电连接器是电子设备中重要的元器件,主要起电信号传输控制和设备间的电气连接作用[5]。电连接器的焊装质量及可靠性是实现功能的必要保障,因而电连接器性能的好坏成为整个系统安全运行的关键。资料统计显示[6],在各种电气系统的失效和故障中,70%的失效是由元器件引起的,其中由电连接直接或间接导致的失效占40%左右。本文利用QC活动方法,提出了线缆电连接器焊接完成后进行注模的工艺方法,实现了降低连接器故障率的目标。

1 实施过程

1.1 现状调查

1.1.1 现状调查一

针对线缆连接器出现故障导致显控台不能正常运行的情况,QC小组成员进行了现状调查。对近4个月生产的显控台进行追踪统计,最终得出了造成显控台故障的原因和比例。其中线缆连接器故障造成的占比最大,超过了总数的80%,具体数据如表1所示。

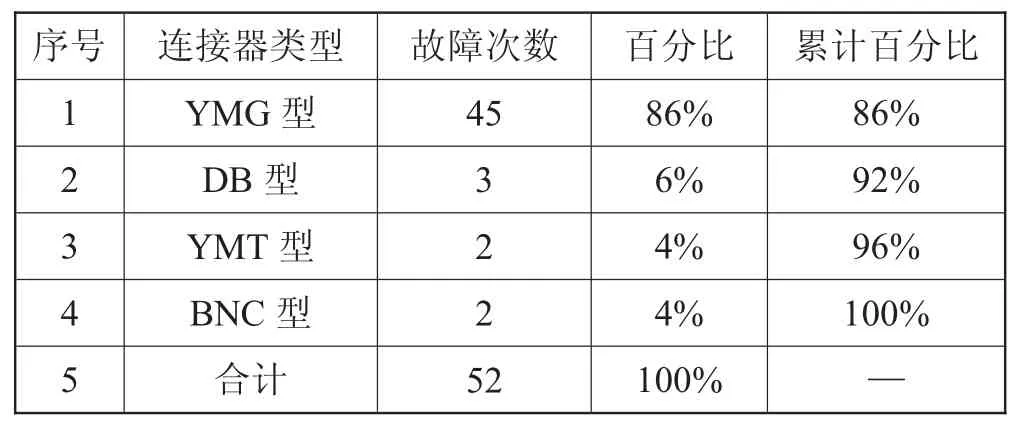

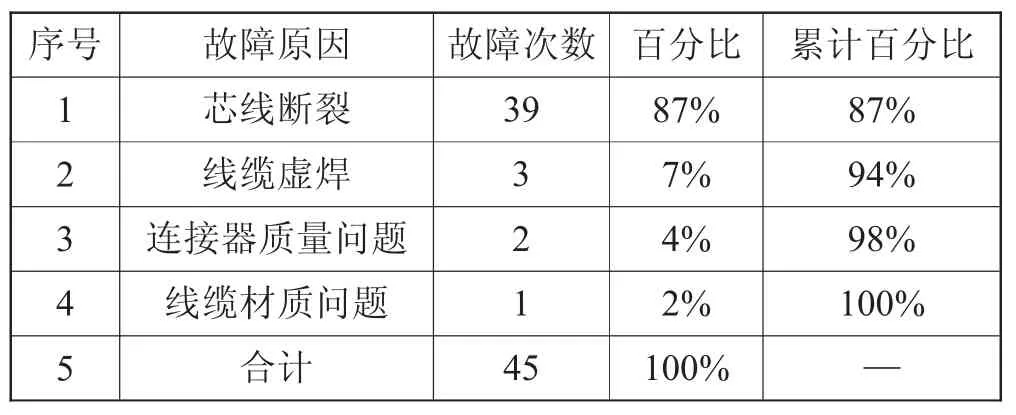

表1 近4个月显控台各类线缆连接器故障情况统计表

根据统计表1画出线缆连接器故障情况排列图,如图1所示。

图1 线缆连接器故障情况排列图

从表1、图1可以看出显控台各类线缆连接器故障的次数和占比,由此可以得出YMG型线缆连接器故障是显控台线缆连接器故障的主要原因。

1.1.2 现状调查二

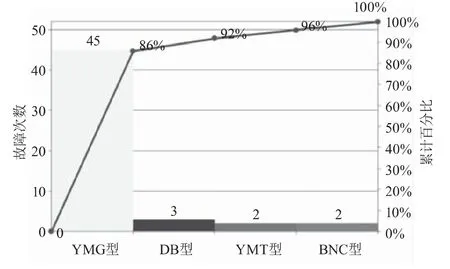

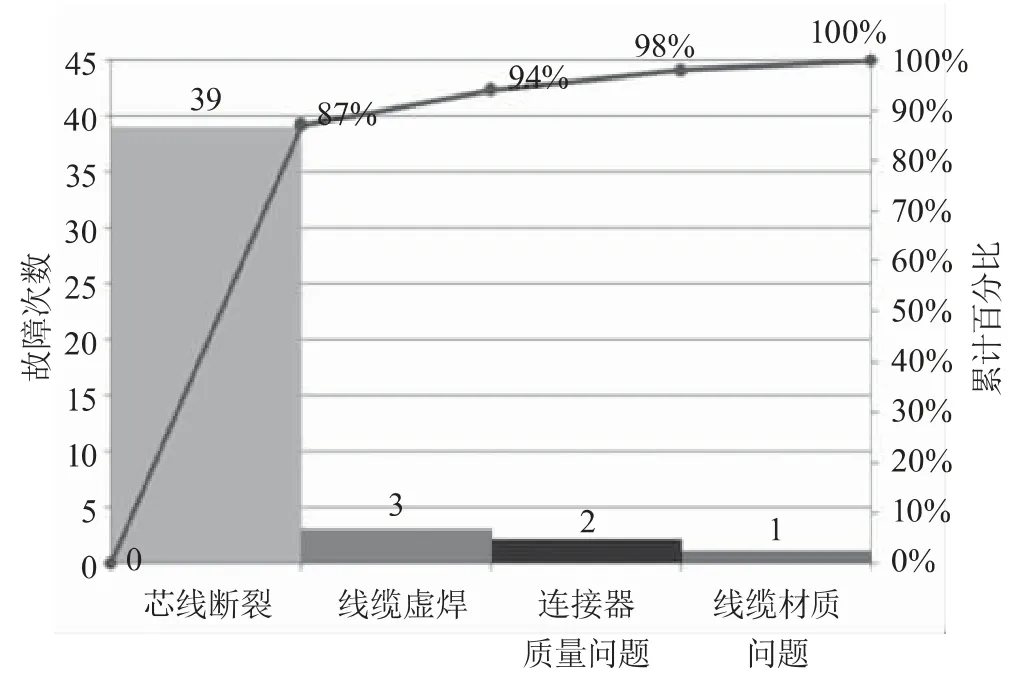

小组又进一步跟踪记录了显控台YMG型线缆连接器故障的原因,主要表现为芯线断裂、线缆虚焊、连接器质量问题和线缆材质问题,具体数据如表2所示。

表2 YMG型线缆连接器故障情况统计表

根据统计表2画出YMG型线缆连接器故障情况排列图,如图2所示。

图2 YMG型线缆连接器故障情况排列图

从表2、图2可以看出造成YMG型线缆连接器故障的原因和各类占比,其中芯线断裂故障占比达87%,是导致YMG型线缆连接器故障的主要症结。

1.1.3 现状调查三

通过随机抽取20件显控台外包产品进行采样分析,发现外包厂家生产的显控台线缆连接器的故障发生率数据不高于15%,其中芯线断裂造成的故障问题更是在8.5%以内。

经QC小组成员共同讨论认为有把握解决症结的90%,通过公式:83%×(1-90%×87%×86%)≈27.1%计算可知,显控台线缆连接器的故障率可降低至27.1%。

综合考虑后一致认为可以将本次QC活动的目标定为:将显控台线缆连接器的故障率从83%降低至30%以内。

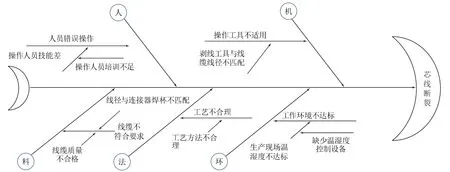

1.2 要因确认

根据现状调查情况,小组成员运用头脑风暴法,对导致芯线断裂的因素从人、机、料、法、环五个方面进行了分析,现将讨论的原因归纳总结,绘制因果图,如图3所示。

图3 造成芯线断裂的因果图

小组成员采取现场调查、比较分析等方法,对造成芯线断裂的6个末端因素进行逐项确认,计划表如表3所示。

表3 要因确认计划表

依据要因确认计划表,QC小组成员对6个末端因素进行了确认,找到了造成线缆连接器内部芯线断裂的主要因素:工艺方法不合理。

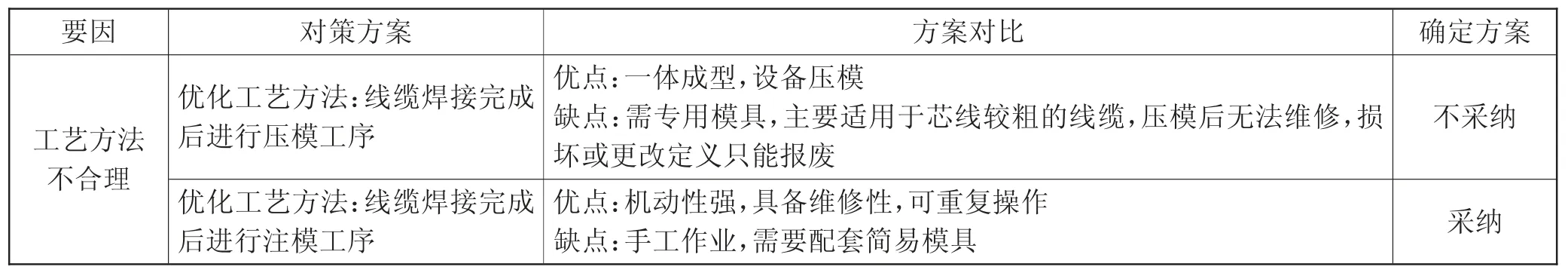

1.3 对策制定

小组对已确定的要因制定了多项备选对策,将最有价值的对策列入对策表,如表4所示。

表4 对策表

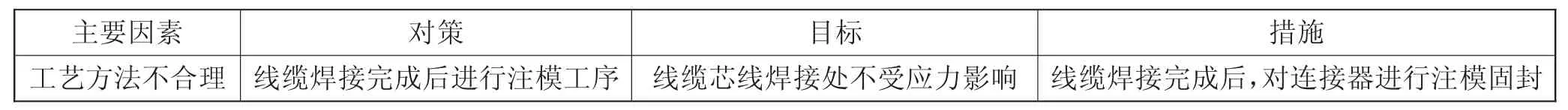

根据5W1H的原则,小组成员制定了以下对策,如表5所示。

表5 对策实施表

1.4 对策实施

在现有工艺流程中,增加注模工序,使得线缆与焊杯连接处全部被胶体固定住,减少芯线的受力。

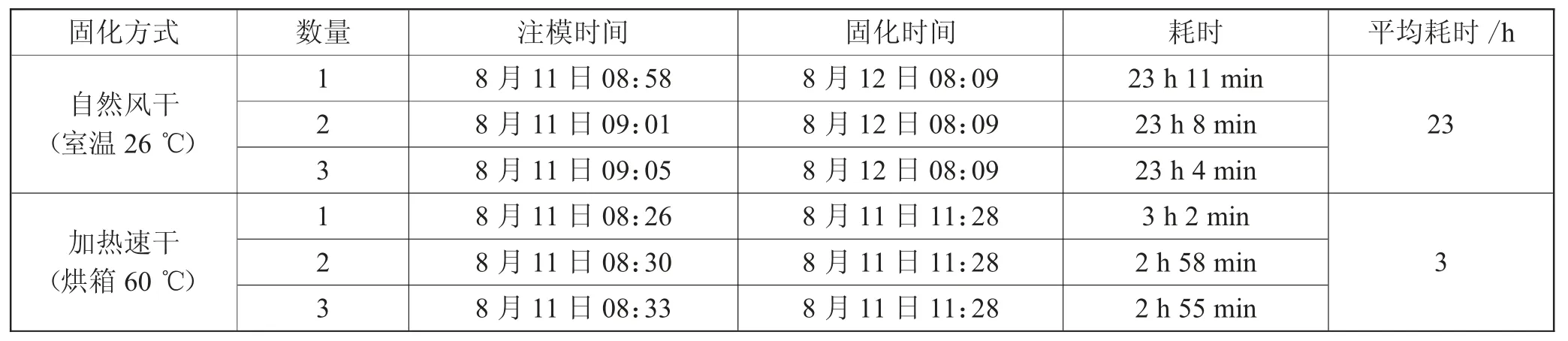

在进行注模工序前,考虑到线缆连接器需具备维修性,对多种类型的注模胶进行了对比,最终选定了中蓝晨光DG-3S强力AB胶,由一定的配比方式混合而成,在验证阶段用纸胶带做成简易的注模模具,然后进行注模。该胶注模后可自然风干或加热速干(对两种固化方式进行了效果对比,如表6所示),使其与线缆的芯线和连接器的焊杯牢固地连接在一起,将芯线承受的应力分散到注模的胶体上,共同承担受力。

表6 注模后两种固化方式的耗时统计

通过表6可知,不同的方式只决定了注模后的胶体固化时间不同,并不影响最终结果。并且通过试验可知,注模胶体的体积、形状不同,都会对固化时间产生影响,但不影响最终的固化效果。

对优化后的工艺进行实施和验证,如表7所示。

表7 对策实施验证表

灌封工艺流程如图4所示。

图4 灌封工艺流程图

使用方法:

1)准备:按接线表焊接线缆到连接器上,用酒精将连接器内部及焊点表面擦洗干净至无油污及其他杂质。

2)配置:按重量比称量两种组分于干净容器内。充分混匀,注意刮擦混配容器的底部和边壁。

3)灌封:将连接器装入灌胶工装,再用一次性塑料勺将灌封胶缓慢匀速灌入焊接部位,直至填满。迅速用纸巾擦拭连接器表面多余残胶。

4)固化:灌封后,放入真空干燥箱,抽真空加热固化,按60 ℃×1 h进行,或按室温25 ℃×2天进行固化。

5)自检及清理:固化完成后,从工装取下连接器。目检灌封胶体表面是否平整干净。清理灌封操作场所及工具。

2 实施效果检查

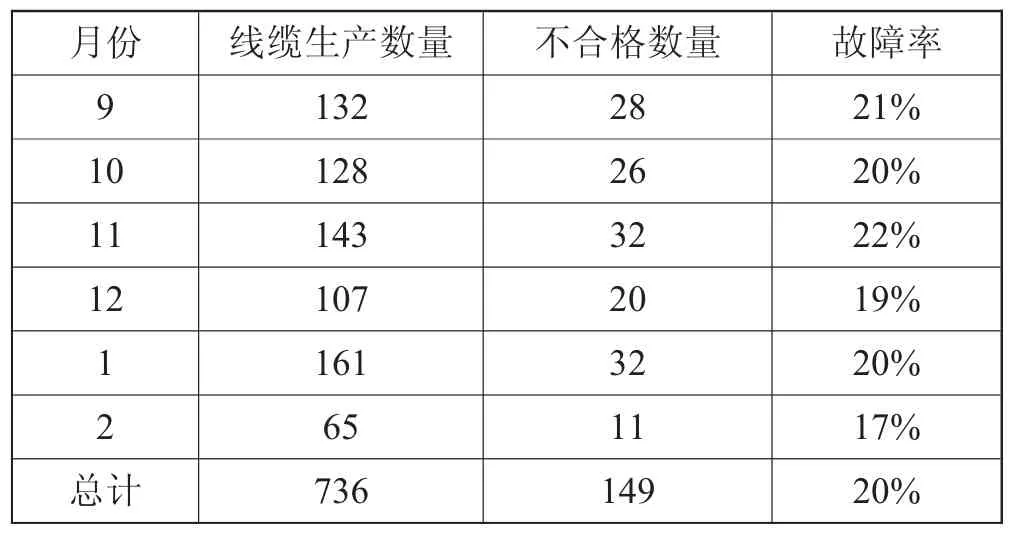

对显控台连接器进行线缆焊接及注模固封,并进行效果跟踪,如表8所示。

表8 活动后的显控台线缆连接器故障情况统计表

以上结果说明:显控台YMG型线缆连接器的芯线断裂问题得到了解决,某型设备线缆连接器故障率由原来的83%降低为20%,达到了预期设定的降低至30%以内的目标。

3 结论

本文基于QC小组活动的流程方法,采用统计表、排列图、因果图等QC工具,通过现状调查、要因确认、对策制定、对策实施、效果检查几个方面的开展实施,提出了线缆连接器焊接完成后进行注模的工艺方法,实现了降低电连接器故障率的目标。