不同水分和发酵时间对番茄渣和麦秸混贮效果的影响

2024-01-24谢欣杰郑伟华李东健李凤鸣

■ 谢欣杰 郑伟华 李东健 李 耀 李凤鸣*

(1.新疆农业大学动物科学学院,新疆乌鲁木齐 830052;2.新疆农业科学院农业质量标准与检测技术研究所,新疆乌鲁木齐 830091)

近年来,我国的畜牧业发展迅速,对饲料的需求也日益加大,常规饲料原料资源的缺乏已成为阻碍我国畜牧业快速发展的主要原因之一[1]。非常规饲料原料来源广泛,价格低廉且营养价值较高,若将其在饲料原料中进行合理利用,在一定程度上可降低生产成本、缓解人畜争粮矛盾,促进我国养殖业的发展。

中国是世界上三大主要番茄种植区域之一,新疆是中国最大的番茄生产基地和最重要的番茄酱出口基地[2]。2019 年新疆番茄种植面积达到4.868 万hm2,年生产番茄478.19 万吨[3],拥有非常丰富的番茄渣等资源。番茄渣是番茄加工后的废料,主要由皮、籽和残余果肉组成,主要成分为水、非结构性碳水化合物、果胶、蛋白、脂肪、粗纤维和维生素等[4]。有研究发现,番茄渣的含水量高达80%,粗蛋白含量可以高达14%~22%,糖类物质含15%~25%[5],同时番茄的籽油脂含量也较高,粗脂肪占干重的24.98%[6],赖氨酸含量比大豆高13%,B 族维生素含量较高,是一种较好的饲料[7],因此番茄渣具有较高的营养价值,是一种优质的饲料资源。

但是由于番茄的皮渣存在生产季节性比较强,番茄渣水分含量较高,容易霉变,而机械烘干成本较高,极大制约了番茄渣的有效利用。番茄渣微贮或与其他秸秆混贮是进行番茄渣有效利用的途径之一[8-9]。番茄渣与小麦秸秆(简称麦秸)混贮,既能给麦秸补充水分,减少由于水分流失所带来的养分损失,又由于番茄渣本身养分较为充足,能促进微生物发酵,改善饲料的适口性,是提高麦秸饲喂效果的有效途径。本试验对番茄渣与麦秸混贮效果进行了研究,探究含水量和发酵时间的作用关系,为番茄渣混贮应用研究奠定基础。

1 材料与方法

1.1 材料

新鲜番茄渣由新疆红帆生物科技有限公司提供,麦秸采自新疆农业大学动物实验基地,粉碎至2~3 cm备用。混贮原料营养水平见表1。

表1 混贮原料营养水平(干物质基础,%)

1.2 试验设计

试验按照两因素交叉试验设计。用麦秸调节番茄渣水分,探讨含水量为40%、50%、60%、70%的发酵原料,发酵时间为45、70、100 d 对发酵效果的影响。根据麦秸与番茄渣水分含量,使混合物水分含量分别调整为40%、50%、60%、70%,充分混匀后装入塑料瓶中,边装边压实,在塑料瓶上段留约2 cm 的空间,防止发酵膨胀。装完瓶后密封,凡士林封盖保存于室温。每个处理4 个重复。分别于发酵45、70、100 d 后开瓶,进行感官评定,并取新鲜发酵混贮样品20 g,于250 mL 具塞三角瓶中,加入180 mL 纯化水,搅拌均匀,密封于4 ℃冰箱放置24 h,并不时摇晃,制成浸提液,用于pH、氨态氮(NH3-N)和有机酸含量测定。

1.3 测定指标及方法

感官评价指标的测定:通过不同的感官和触觉来对不同组的样品的颜色、气味和质地进行评定[10]。

pH 的测定:利用pHS-3c 精密pH 计测定浸提液pH。

NH3-N:采用碱性次氯酸钠-苯酚比色法测定浸提液中的NH3-N含量[10]。

乳酸、乙酸、丙酸、丁酸含量:采用高效液相色谱法进行测定,柱温:50 ℃;紫外线检测波长:210 nm;流速:1 mL/min,进样量5 μL(DB 15/T 1458—2018《青贮饲料pH、有机酸、氨态氮测定方法》)。

1.4 数据处理与分析

数据整理采用Excel 程序进行初步处理,采用SPSS 19.0 软件处理,采用Duncan’s法进行多重比较,数据均以“平均值±标准差”表示,P<0.05为差异显著,P<0.01差异极显著。

2 结果与分析

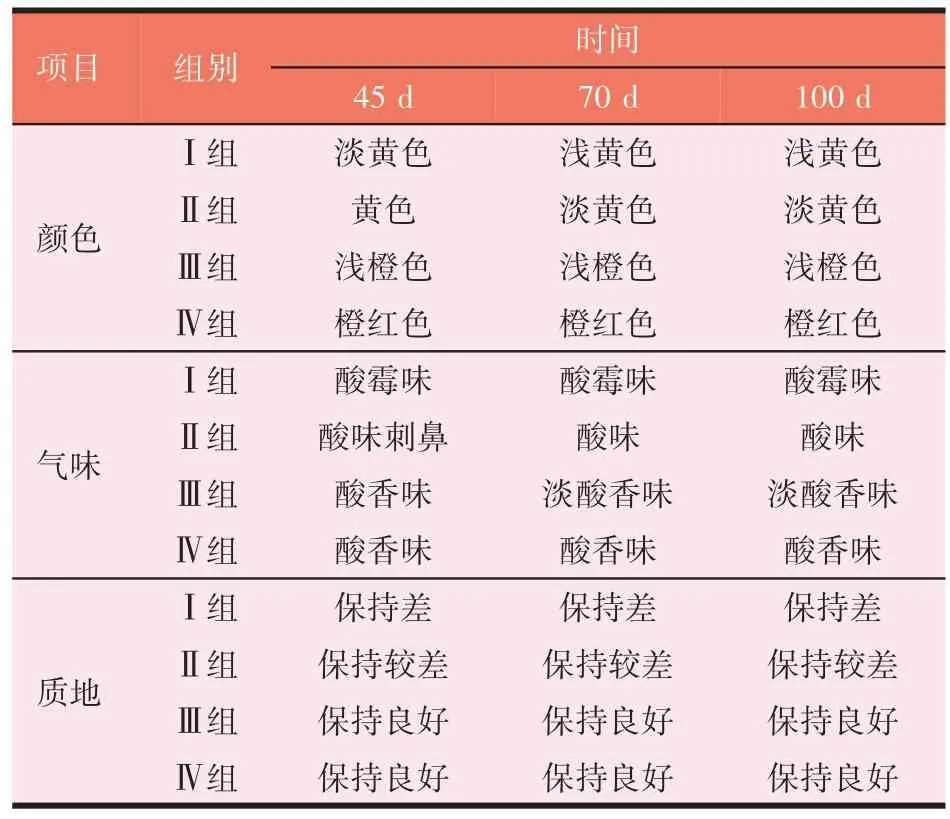

2.1 不同比例番茄渣与麦秸混贮对混贮料感官指标的影响

从表2 中以看出,番茄渣与麦秸混贮的感官评定中,Ⅲ、Ⅳ组的颜色、气味、质地均较Ⅰ、Ⅱ组好。

表2 不同比例番茄渣与麦秸混贮感官指标的影响

2.2 不同比例番茄渣与麦秸混贮对混贮料发酵品质的影响

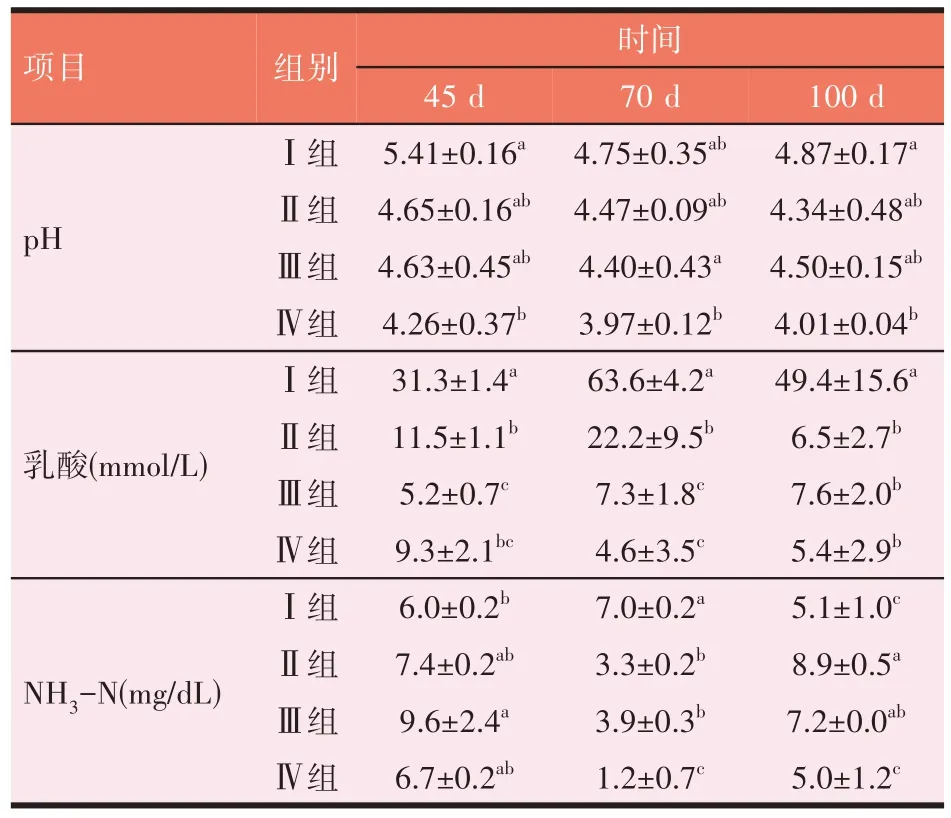

2.2.1 不同比例番茄渣与麦秸混贮对混贮料pH、乳酸、NH3-N含量的影响

由表3 可知,番茄渣与麦秸混贮,从pH 来看,45、70 d Ⅳ组<Ⅲ组<Ⅱ组<Ⅰ组,随着水分含量的增加,pH逐渐下降。乳酸含量在70、100 d呈现出随着水分含量的增加而下降;但从45、70 d和100 d的发酵效果来看,并无明显规律。NH3-N含量并没有随着水分含量变化而呈现明显的变化,从45、70 d和100 d的发酵效果来看,NH3-N在70 d达到最低值后有所上升(除Ⅰ组外)。

表3 不同比例番茄渣与麦秸混贮pH、乳酸、NH3-N含量的影响

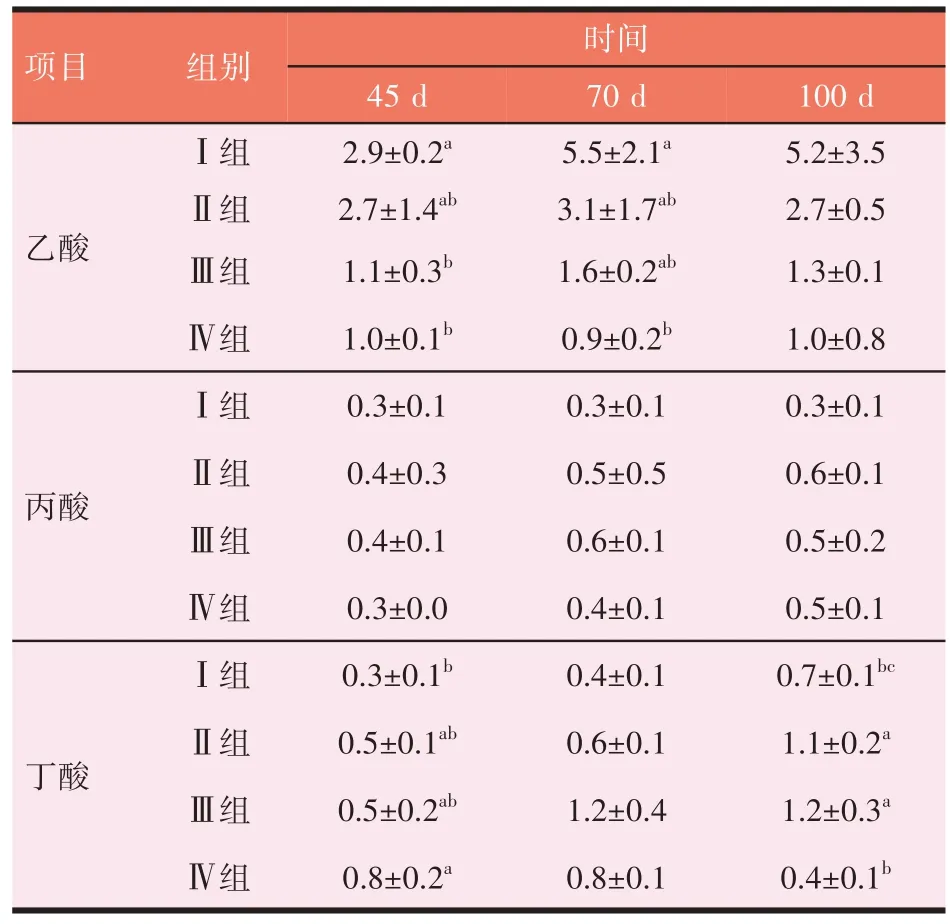

2.2.2 不同比例番茄渣与麦秸混贮对混贮料挥发性脂肪酸(VFA)含量的影响

从表4 可以看出,乙酸含量随着水分含量的增加而下降;从45、70 d和100 d的发酵效果来看,乙酸(除Ⅳ组外)在70 d达到最高值后下降。丙酸和丁酸水平并没有呈现明显的变化趋势。

表4 不同比例番茄渣与麦秸混贮VFA含量的影响(mmol/L)

3 讨论

3.1 不同水分对番茄渣和麦秸混贮的影响

青贮饲料的含水量是影响青贮品质的关键因素之一,含水量过高和过低都不利于青贮发酵。理论上,优质的青贮饲料水分应控制在65%~75%为宜[11]。在青贮发酵早期,乳酸菌活性与青贮原料含水量呈正相关[12]。虽然高含水量青贮时乳酸菌活性较高,但是有可能提高丁酸发酵,造成营养物质损失增加。研究表明,含水量过高在青贮过程中容易造成腐败菌增多,而且在青贮发酵过程中会有汁液浸出,营养损失增加,导致青贮品质降低[13]。因此,适宜的含水量是提高青贮效果的必要条件之一。本试验表明,番茄渣与麦秸混贮60%~70%的水分较为适宜。

3.1.1 不同比例番茄渣与麦秸混贮对混贮料感官品质的影响

判断青贮品质一般可通过颜色、气味和质地等感官指标对其进行感官评定。优质的青贮饲料颜色接近青贮前原料的颜色,有酸香味,质地柔软,不粘手[14]。孙攀峰等[15]使用麸皮、苜蓿和玉米面调节苹果渣的水分进行混贮,结果表明,随着含水量的增加,青贮发酵后的饲料在颜色、气味和质地等感官指标上更好,这与本试验结果较为一致。在本试验中,不同水分的番茄渣和麦秸混贮后,试验Ⅲ组和Ⅳ组的颜色较接近青贮前原料的颜色,气味酸香,质地保持良好,而Ⅰ组和Ⅱ组感官指标评定结果较差,说明60%~70%含水量的番茄渣和麦秸混贮效果较好。

3.1.2 不同比例番茄渣与麦秸混贮对混贮料发酵品质的影响

pH 是判断青贮饲料品质的重要指标之一。研究表明,较低的pH 可以抑制有害微生物,降低氨态氮的产生,还可以抑制一些植物蛋白酶的活性,从而降低青贮发酵过程中蛋白质的分解[16]。在青贮过程中,乳酸菌是主要的优势菌群,乳酸菌的主要代谢产物是乳酸,也是影响青贮pH 变化的最主要因素,其次是乙酸[14]。郝俊峰等[17]用不同含水量的紫花苜蓿青贮,结果显示,随着原料含水量的增加,pH 逐渐下降,这与本研究结果一致。在本试验中,随着含水量的增加,pH 逐渐下降,45、70 d 各试验组的pH Ⅳ组<Ⅲ组<Ⅱ组<Ⅰ组。

发酵产物中有机酸组成和含量可以反映青贮饲料的品质,乳酸的生成量可以反映青贮饲料的品质,而丁酸的生成不但会产生臭味,还会造成能量损失[18],而品质优良的青贮饲料,乳酸和乙酸的比例应大于2[19]。成启明等[20]对不同水分的草原天然牧草裹包青贮,结果显示,在水分含量为65%~70%时,青贮效果最好,且乳酸与乙酸的比例大于2,这与本研究结果一致。在本试验中,丙酸和丁酸的含量没有明显的变化趋势;70、100 d乳酸含量随着含水量的增加而下降,各组乳酸含量Ⅰ组>Ⅱ组>Ⅲ组>Ⅳ组;乙酸含量随着含水量的增加而下降,且Ⅰ组>Ⅱ组>Ⅲ组>Ⅳ组。在含水量60%~70%时,番茄渣和麦秸混贮,乳酸和乙酸的含量适宜,乳酸∶乙酸大于2∶1,说明在含水量为60%~70%条件下,青贮效果好,达到了优良品质。

NH3-N 含量是反映青贮饲料中蛋白质分解的程度,蛋白质降解程度越高,氨态氮的浓度越高,青贮品质越差[21]。闫星全等[22]用不同含水量的苜蓿青贮,结果显示,随着含水量的提高,氨态氮含量增加。而在本试验中,各组NH3-N含量并没有随着含水量增加而呈现明显的变化。

3.2 不同发酵时间对番茄渣和麦秸混贮品质的影响

青贮是多种微生物作用的微生态过程,而发酵时间是影响青贮饲料品质的一个重要因素。在青贮过程中,乳酸菌逐渐占据优势,随着乳酸的生成累积,导致pH 的降低,最后趋于稳定,饲料稳定性也随之增强,能够长期保存。在乳酸发酵阶段,发酵过程越短,青贮品质就越好[23]。在本试验中,混贮在不同发酵时间感官指标无明显变化,但随着发酵时间的延长,饲料的pH 逐渐下降,并在70 d 后趋于稳定,乳酸、丙酸和丁酸的含量无明显的变化规律,乙酸在70 d达到最高值后下降,NH3-N 在70 d 达到最低值后有所上升。从发酵时间来看,70 d时混贮品质最好。

4 结论

番茄渣和麦秸混贮可以达到长期保存的目的,番茄渣和麦秸混贮时含水量为60%~70%、发酵时间为70 d较为适宜。