退火对熔渗法制备W/Y2O3-Cu 复合材料组织和性能的影响

2024-01-23陈玉柏傅义毅李世豪罗来马

陈玉柏,傅义毅,李世豪,罗来马,

(1.赣州有色冶金研究所有限公司,江西 赣州 341000;2.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;3.有色金属与加工技术国家地方联合工程研究中心,安徽 合肥 230009;4.教育部铜合金及成形加工工程研究中心,安徽 合肥 230009)

随着高功率密度半导体电子元器件的发展,对微芯片在高温、热应力或机械应力条件下的性能稳定性提出严苛要求[1-2]。运行功率的增加同样也伴随着热流密度的显著增加,民用高频芯片的热流密度普遍高达150 W/cm2,而军事、宇航等特殊领域应用的芯片组,额定功率密度甚至高达1 010 W/cm2[3]。温度增加对电子元器件结构和服役性能具有重要影响,主要体现在使用寿命的降低和失效率的显著增加。研究发现环境温度每增加18 ℃,电子元器件的失效率就会增加2~3 倍,因此高功率芯片等电子元器件对于封装材料的散热和保护效果具有很高要求[4]。封装是指将组成集成电路或功率器件的各个部件按照相应的排布组装实现键合、连接和保护的工艺[5]。电子封装材料对电子元器件具有隔绝水汽、微颗粒及腐蚀性气体等有害物质的作用,并起到散热、减震和支撑等保护功能,降低电子元件在服役过程中的失效风险[6]。然而,随着高功率密度半导体芯片在5G 通信、车载智能、电气工业等领域的应用,传统电子封装材料已经不能满足封装材料对高导热和低热膨胀系数的要求。因此开发具有良好结构强度、高热导率和低热膨胀系数且与半导体材料具有良好兼容性的封装材料已经成为智能电子信息工业发展的必然需求。目前,市场普遍应用的封装材料主要有塑料、金属、陶瓷和复合型封装散热材料。其中,以W-Cu 为代表的金属基封装材料由于具有较高的热导率、较低的热膨胀系数和良好的高低温强度等优点,被广泛应用于高频和高功率密度电子元件的封装领域[7-8]。

W-Cu 复合材料是一种典型的假合金,它不仅有W 的高强度、高硬度、低热膨胀系数,还具有Cu的高导热性能。通过调整W-Cu 复合材料中W 相和Cu 相成分比例可以调节材料的综合性能,因此W-Cu 复合材料在电气工业、电子工业、航空航天和军事等领域得到了广泛地应用[9]。随着大规模集成电路和大功率电子元器件的发展,W-Cu 复合材料开始被大规模地用作电子封装和热沉材料[10]。但由于W、Cu 本身熔点相差太大,互不固溶,界面结合弱,为了获得高性能W-Cu 复合材料,理想的微观组织应为分布均匀、致密度高的W-Cu 网络状结构[11]。目前国内对W-Cu 合金的研究主要集中在W-Cu 合金的制备工艺[12-13]、改性方法以及成型工艺等方面。熔渗法是制备W-Cu 复合材料最主要的方法。熔渗是熔化的液相铜在毛细管力的作用下润湿多孔钨骨架的过程,熔渗法主要通过预先压制W 坯,随后对W 生坯进行一步烧结熔渗或预先烧结骨架再熔渗制备W-Cu 复合材料。这种方法制备的W-Cu 复合材料中会存在贯通的Cu 网络,并且具有较高的强度。首先将压制成型的W 坯在高温下进行预烧结,制备具有一定孔隙率的多孔W 骨架,随后在H2气氛下,将熔融的Cu 液通过毛细管力渗透到W 骨架中。熔渗法制备的W-Cu 复合材料的强度来自于多孔钨骨架,而其导热性能则受铜含量和铜网络均匀性的影响,为了获得综合性能更好的复合材料,首先需要制备孔隙均匀连通、W 颗粒连接良好的多孔W 骨架。通过控制W 粉的粒度、压制压力、烧结气氛、烧结温度等参数来调控W 骨架的致密度和孔隙率,可以获得预计理论渗铜量的W 骨架。然而渗Cu 是一个耗时的过程,而且W 和Cu 具有较差的润湿性,因此通过熔渗法制备高致密度W-Cu 复合材料仍具有较高的难度。尤其是低Cu含量的W-Cu复合材料,所制备的W 骨架通常具有较差的连通性和均匀性,导致熔渗后获得的低Cu含量W-Cu合金具有较差的组织均匀性和致密性。

为了改善熔渗法制备W-Cu复合材料Cu网络均匀性和致密化程度,姜国圣等[14]采用高温高速压实(HTHVC)的方法制备了多孔钨骨架并在1 350 ℃下渗铜2 h 制备了W-15Cu 复合材料,研究发现HTHVC 工艺显著增加了W 骨架的密度,通过扫描图片发现W 骨架中铜相分布均匀,没有明显聚集,W-15Cu 复合材料致密度高达99.5 %,气密性为1×10–10Pa·m3·s–1,热导率为185 W/(m·K),HTHVC工艺显著增加了W 颗粒间的连接程度,有效提高了复合材料的力学性能。Zhang N[15]等人通过离心机制造超重力场制备W-Cu 复合材料,超重力场加速了液相Cu 渗透W 骨架的过程,重力系数超过500时,渗透过程5 min 即可完成。重力系数为1 000时,在低温1 150 ℃下,5 min 内熔渗获得的W-20Cu复合材料相对密度为99.5 %,硬度高达319 HV0.2,随着重力系数的增加,所制备的W-Cu 复合材料的密度、硬度、热导率都显著增加。HAFED I 等[16]采用两步压实结合液相烧结熔渗对W-Cu 生坯进行致密化,并通过添加低浓度Fe 粉提高烧结活性,在1 250 ℃真空条件下熔渗2 h,复合材料的密度达到理论密度的97.1 %~99.3 %。此外,两步压实工艺改善了W 晶周围Fe 的偏析,所制备复合材料力学性能较一步压实明显改善。但上述辅助熔渗方法对温度、压力和重力场等条件具有严格要求,不适用于批量化、低成本制备W-Cu 复合材料。

通常,对金属材料经过高温和深冷工艺处理可以使材料的组织和性能得到一定的改善[17-18]。陈文革等[19]对W-20Cu 复合材料进行了深冷处理后发现,相较于未深冷处理的样品,其硬度和导电率显著提升,分别高达250 HB 和23 Ω–1·cm–1。高温退火是常用的去应力和消除缺陷的处理工艺,在高温退火后,材料的致密度、残余应力会发生一定的变化,通过合适的高温退火工艺可以有效改善材料的性能。何平等[20]研究了不同退火温度对W-15Cu复合材料热学性能的影响,研究发现,1 400 ℃熔渗制备的热导率为187 W/(m·K)的W-15Cu 复合材料,在800 ℃退火后热导率增加至193.5 W/(m·K)。当W-Cu 复合材料应用于电子信息工业时,特别是电子封装材料,对材料气密性、热学和力学性能的要求很高。因此,本研究探讨不同退火工艺对最佳熔渗工艺制备的W/Y2O3-Cu 复合材料显微组织、气密性、热学性能以及力学性能的影响,旨在进一步提升W/Y2O3-Cu 复合材料的性能。

1 试验方法

笔者所在团队采用湿化学法和粉末冶金方法制备了W/Y2O3-Cu 复合材料[21],本研究选择最佳工艺1 250 ℃熔渗3 h 制备的W/Y2O3-Cu 复合材料分别在700 ℃、800 ℃、900 ℃和1 000 ℃进行高温等时(1 h)退火处理,通过SU8020 型场发射扫描电子显微镜(SEM)对不同退火态W/Y2O3-Cu复合材料显微组织进行表征分析;采用sin2ψ法测试残余应力,通过来自日本理学的MAX2500VL型转靶X 射线衍射仪对各退火态样品的W 相(220)晶面进行不同偏转角度的衍射,电压40 kV,电流150 mA;采用HVS1000A-XYT 型维氏硬度计、L300i 型He 质谱仪、LFA467 型激光导热仪、TMA402F3 型热机械分析仪和CMT6503 型弯曲力学性能试验机对各退火态样品进行硬度、气密性、热导率、热膨胀系数和弯曲力学性能测试;并通过SEM 对不同退火态W/Y2O3-Cu 复合材料在不同温度下的弯曲断口进行表征,分析退火对弯曲断裂行为的影响。

2 结果与讨论

2.1 退火温度对W/Y2O3-Cu 复合材料微观结构与残余应力的影响

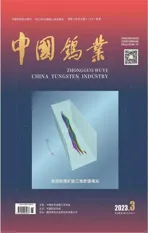

图1(a)~图1(d)分别为700 ℃、800 ℃、900 ℃和1 000 ℃退火后W/Y2O3-Cu 复合材料试样的SEM 形貌图,图中浅色相为W,深色相为Cu。1 250 ℃熔渗3 h制备的W/Y2O3-Cu复合材料具有最佳的显微组织和综合性能[21]。700~1 000 ℃退火后样品中均未见明显的孔洞存在,显微组织中Cu 相均具有丰富的网络结构,W 骨架组织均匀。这是因为在高温退火过程中,Cu 晶粒粗化,有利于消除材料在熔渗过程中形成的缺陷(闭孔、缩孔和裂纹等)。如图1(c)和图1(d)所示,随着退火温度增加至900 ℃和1 000 ℃,深色相即Cu 相更加丰富均匀,这有利于材料性能的提升。

图1 不同退火态W/Y2O3-Cu 复合材料的表面SEM 形貌及元素分布Fig.1 SEM morphology and element distribution of W/Y2O3-Cu composites in different annealing states

不同退火态W/Y2O3-Cu 复合材料的XRD 图谱如图2 所示,相对于原始态W/Y2O3-Cu 复合材料,在700~1 000 ℃不同温度退火后样品的XRD 衍射峰位没有明显的变化,但从XRD 图谱中的局部放大图中可以看出,Cu 相的衍射峰宽度存在明显降低的变化趋势。对X 射线衍射结果而言,衍射峰偏移通常是由于离子或原子等掺杂引起的晶格膨胀或收缩导致的,而峰半高宽则与测试样品的颗粒尺寸相关。颗粒尺寸可根据Scherrer 公式[22]计算,见式(1)。

图2 1 250 ℃熔渗3 h 后的原始态和不同退火态W/Y2O3-Cu 复合材料的XRD 图谱Fig.2 XRD patterns of W/Y2O3-Cu composites at 1 250 ℃ for 3 h in original state and different annealing states

式中:Dhkl为晶面法向方向的颗粒大小,nm;k 为形状因子(球形颗粒为1.075,立方晶体为0.9,其他一般为1.0);β为峰半高宽,rad。当X 射线入射到小尺寸颗粒时,其衍射线条将变得弥散而宽化,因此,颗粒尺寸越大,半高峰宽越小。随着退火温度的增加,Cu 相衍射峰宽度逐渐变窄,这是高温退火过程中Cu 晶的粗化导致的。

本文采用sin2ψ法测试残余应力,其原理为不同方位的同族晶面在宏观应力作用下,其晶面间距和衍射角会发生变化,通过转靶XRD 对不同样品同一晶面偏转一定角度得出的衍射峰偏移计算材料中的残余应力。图3 显示的是1 250 ℃熔渗3 h 制备的样品及其在700~1 000 ℃退火后的样品经过偏转角度ψ=10°、ψ=20°和ψ=30°的转靶XRD 测试,得出的W 相(220)晶面衍射角变化及直线拟合图。由直线拟合结果得出斜率M,根据钨的杨氏模量E=408.0 GPa 和泊松比v=0.28 计算残余应力[23]。如表1 所示,退火后样品的残余应力大大减小,这是因为退火消除了组织中晶格畸变,减小了熔渗冷却时收缩速率差异导致的残余应力,其中900 ℃退火1 h 的样品W 相中残余压应力最低为-617 MPa。

表1 原始态和不同退火态W/Y2O3-Cu 复合材料的残余应力值Tab.1 Residual stress values of W/Y2O3-Cu composites in original state and different annealing states

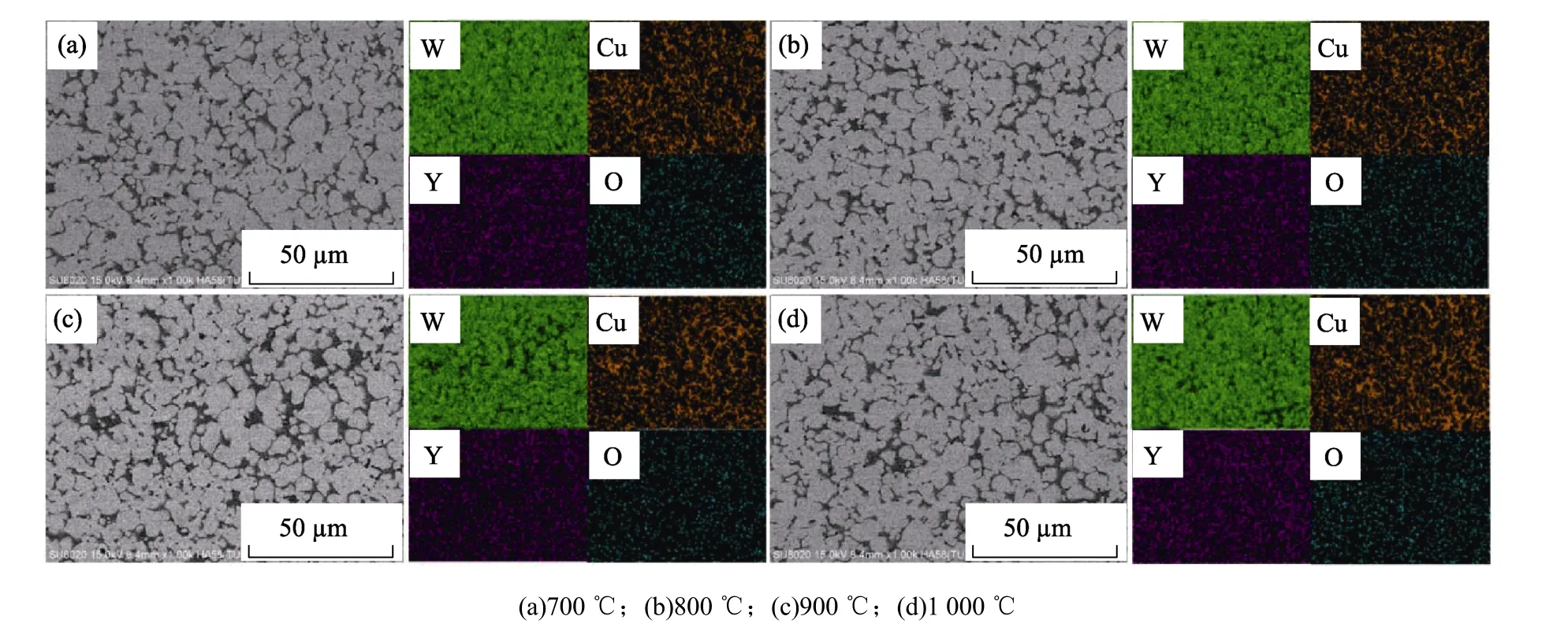

表2 为不同退火态W/Y2O3-Cu 复合材料的基本性能。从表2 中数据可知,在700~1 000 ℃温度范围内,随着退火温度的增加,W/Y2O3-Cu 复合材料的硬度表现出先增加后降低的变化趋势,在900 ℃时硬度达到最大值,为295.6 HV0.2。这是因为在一定退火温度内,材料整体软化的同时,Cu 相在高温作用下也逐渐软化,软化的Cu 相可以填充熔渗过程中由于组织不均匀或收缩导致的孔隙,随着退火温度的升高,对材料致密化程度的改善使得退火后复合材料的硬度逐渐提高。但如果继续升高退火温度,Cu 晶粒会在高温下发生粗化,导致材料整体硬度发生降低。W/Y2O3-Cu 复合材料的密度主要由其制备方法决定,且W、Cu 两相间不发生化学反应,因此W/Y2O3-Cu 复合材料的密度主要与退火过程中孔隙的变化相关。在900 ℃退火后,W/Y2O3-Cu 复合材料密度接近理论密度16.31 g/cm3。W/Y2O3-Cu复合材料的气密性主要取决于其致密化程度,因此随着退火温度的增加,W/Y2O3-Cu 复合材料的气密性先降低后增加。

表2 不同退火态W/Y2O3-Cu 复合材料的基本性能Tab.2 Basic properties of W/Y2O3-Cu composites in different annealing states

2.2 退火温度对W/Y2O3-Cu 复合材料热学性能和力学性能的影响

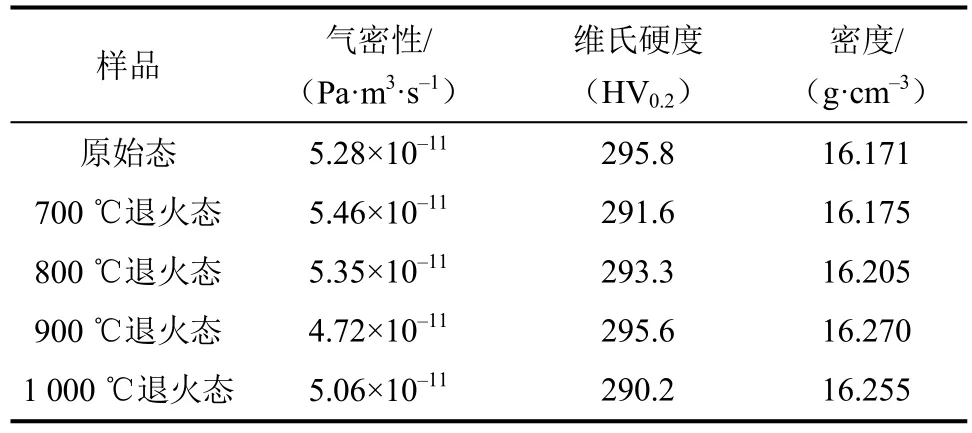

不同退火态W/Y2O3-Cu 复合材料的热学性能如图4 所示。由图4(a)可知,在700~1 000 ℃温度范围内,随着退火温度的增加,W/Y2O3-Cu 复合材料的热导率表现出逐渐先增大后降低的趋势。按照复合材料加和理论,W-Cu 复合材料的热导率主要受W 相、Cu 相以及Y2O3颗粒的导热系数影响。因此,对于700~1 000 ℃不同温度下的退火过程,W/Y2O3-Cu 复合材料热导率的改善主要归因于以下三点因素:(1)材料应力的消除。在熔渗后的冷却过程中,由于W 相和Cu 相之间热膨胀系数的显著差异,使得晶格原子在应力场下发生偏移,退火减小了应力场造成的晶格畸变对电子导热的影响,从而提高了W/Y2O3-Cu 复合材料的导热性能;(2)晶界数量的降低。在高温退火过程中,Cu 相发生粗化,使得晶界数量降低,降低了界面对电子和声子的散射作用,提高了Cu 相的导热系数;(3)组织缺陷的改善。在700~900 ℃的退火温度范围中,随着退火温度的增加,W/Y2O3-Cu 复合材料中的Cu 相粗化使得W/Y2O3-Cu 复合材料中的部分缺陷(如孔隙、空穴以及弱界面结合等)得到改善。因此,复合材料界面残余应力的减小、缺陷数量的降低使得W/Y2O3-Cu 复合材料的热导率得到明显改善。W/Y2O3-Cu 复合材料在900 ℃退火后具有高达197.69 W/(m·K)的热导率,但继续增加退火温度至1 000 ℃,上述三种提升机制对W/Y2O3-Cu 复合材料热导率的改善作用变得不明显。如图4(b)所示,退火后样品的热膨胀系数变化不明显,为6×10–6~7.5×10–6/K,这是由于退火后复合材料的致密度和组成成分变化不大,由此可以看出900 ℃退火1 h 的工艺可以提高W/Y2O3-Cu 复合材料的热学性能。

图4 不同退火态W/Y2O3-Cu 复合材料的热导率和热膨胀系数Fig.4 Thermal conductivity and thermal expansion coefficient of W/Y2O3-Cu composites in different annealing states

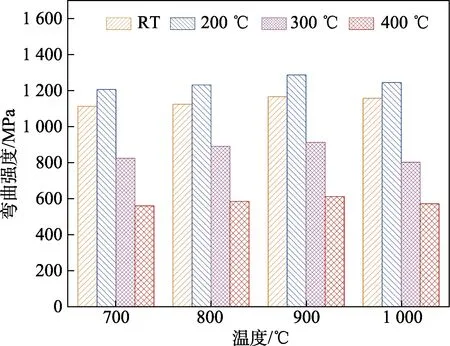

图5为700 ℃、800 ℃、900 ℃和1000 ℃退火后样品在室温、200 ℃、300 ℃、400 ℃下的弯曲强度。从图5 中可以看出,在相同测试温度下,随着退火温度的升高,W/Y2O3-Cu 复合材料的弯曲强度表现出先增大后减小的变化趋势,在900 ℃退火后,其室温弯曲强度增加至1 169.7 MPa,但在1 000 ℃退火后强度降为1 158.6 MPa。与一步熔渗试样的弯曲实验结果相似,退火态W/Y2O3-Cu 复合材料在200 ℃具有比室温下更高的弯曲强度,这主要归因于W 颗粒严重的室温脆性[24]。由于700~1 000 ℃温度范围内的退火对W 晶的室温脆性改善效果不明显,因此W/Y2O3-Cu 复合材料在200 ℃具有比室温下更高的弯曲强度。随着弯曲测试温度的继续增加,W/Y2O3-Cu 复合材料的抗弯强度逐渐降低,但900 ℃退火后的W/Y2O3-Cu 复合材料在400 ℃的弯曲强度仍高达615.3 MPa。

图5 不同退火态W/Y2O3-Cu 复合材料在不同温度下的弯曲强度Fig.5 Bending strength of W/Y2O3-Cu composites in different annealing states at different temperatures

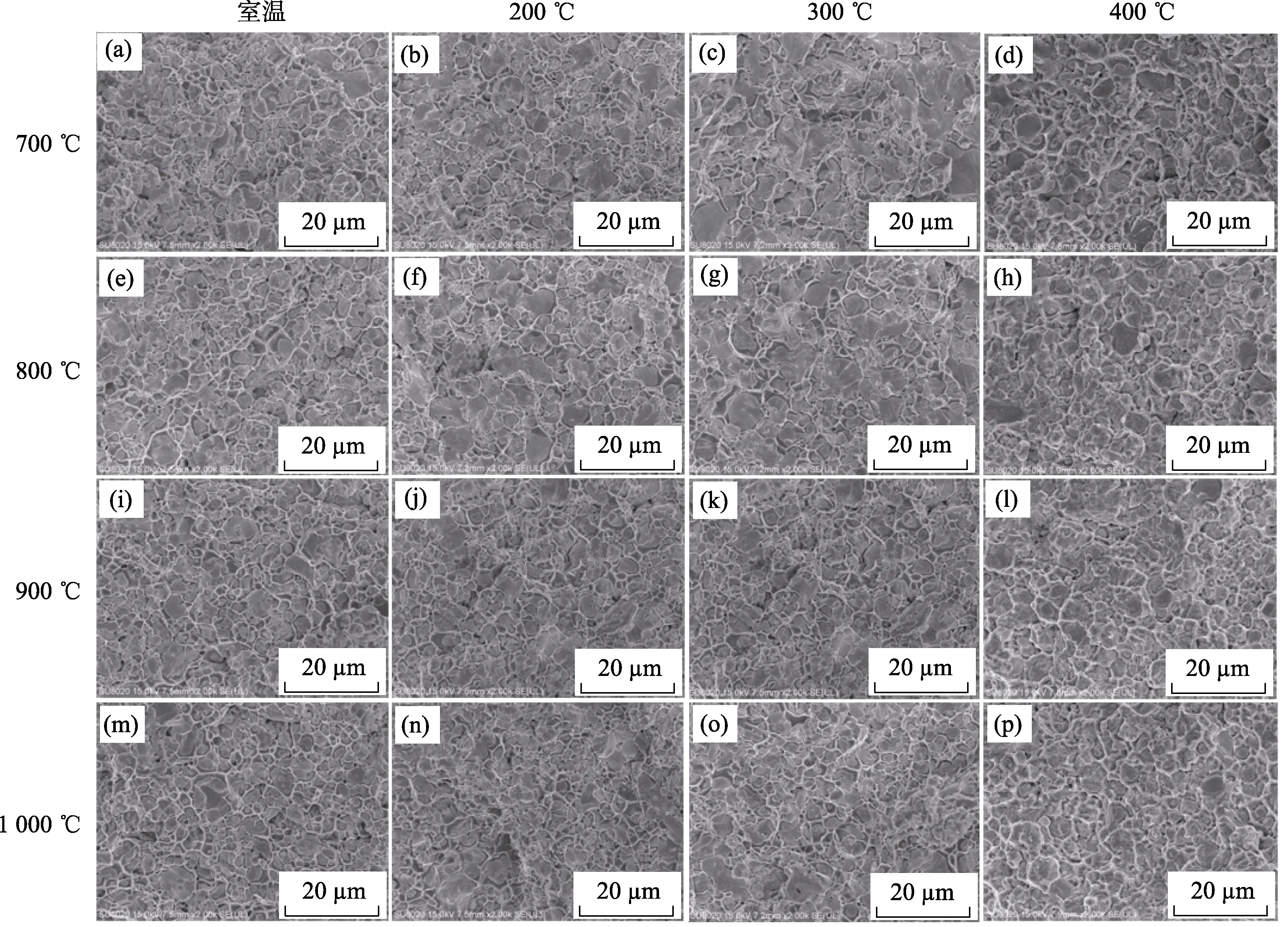

不同退火态W/Y2O3-Cu 复合材料在室温、200 ℃、300 ℃、400 ℃的弯曲断口形貌如图6 所示。在室温下,W/Y2O3-Cu 复合材料中W 颗粒仍为明显的脆性断裂,在断口中观察到部分准解理断裂。在断口中没有观察到明显的孔隙存在,并且观察到丰富的Cu 网络韧性断裂,Cu 相在弯曲载荷作用下发生韧性撕裂,形成弯曲断裂棱,这是因为高温退火后Cu 的塑性得到明显改善。由于W 颗粒的严重脆性,室温和200 ℃下不同退火态的W/Y2O3-Cu 复合材料断口类型无明显差异,但可以看出Cu 网络对W/Y2O3骨架的包覆效果明显改善,在变形过程中Cu 相的塑性变形使得复合材料的韧性得到一定的提升。在弯曲断口中,W 相和Cu 相界面未见剥离,尽管退火态W/Y2O3-Cu 复合材料在宏观上是典型的脆性断裂,但Cu 相的塑性变形缓解了W 颗粒变形的阻力,提高了W/Y2O3-Cu 复合材料的弯曲强度。对于400 ℃温度下的弯曲,所有退火态W/Y2O3-Cu复合材料试样均表现出明显的混合型断口现象,W颗粒中发生局部穿晶断裂,这是因为高温退火缓解了W 相的脆性行为,从而使得W/Y2O3骨架在高温弯曲过程中具有良好的抵抗塑性变形能力。综合来看,高温退火有利于W/Y2O3-Cu 复合材料力学性能的改善,而在900 ℃退火后W/Y2O3-Cu 复合材料获得最佳的弯曲力学性能。

图6 不同退火态W/Y2O3-Cu 复合材料在不同温度下的弯曲断口形貌Fig.6 Bending fracture morphology of W/Y2O3-Cu composites in different annealing states at temperatures

3 结 论

本研究以最佳熔渗工艺制备了W/Y2O3-Cu复合材料,并对该复合材料分别进行700 ℃、800 ℃、900 ℃、1 000 ℃退火1 h 处理,通过对退火后试样的显微组织结构以及各项性能的测试,研究了退火工艺对W/Y2O3-Cu 复合材料组织性能的影响。

(1)对于700~1 000 ℃退火的W/Y2O3-Cu 复合材料,其具有与原始样品相似的组织均匀性,其硬度随着退火温度的上升呈现先增大后减小的趋势,这是由于组织中孔隙的消除和晶粒粗化导致的,900 ℃退火1 h 的试样具有最大硬度295.6 HV0.2,但是由于退火软化的原因仍略小于原始态295.8 HV0.2。

(2)退火样品的密度和气密性随退火温度的上升分别现先增大后减小和先减小后增大的变化趋势,退火减小了组织中的残余应力,提高了复合材料的热导率,900 ℃退火1 h 的试样获得最高热导率197.67 W/(m·K)以及较低的热膨胀系数6.9×10–6/K。(3)对不同退火态W/Y2O3-Cu 复合材料分别在室温、200℃、300℃、400℃下进行弯曲测试后发现,900 ℃退火样品具有最高的室温抗弯强度。由于700~1 000 ℃温度范围内的退火对W 晶的室温脆性改善效果不明显,各试样在200 ℃下具有最高的弯曲强度,400 ℃下弯曲断口均表现出明显的混合型断口。900 ℃退火1 h 后W/Y2O3-Cu 复合材料的室温弯曲强度为1 169.7 MPa,400 ℃下弯曲强度仍高达615.3 MPa。