基于响应面法的煤矸石氯化焙烧除铁工艺参数优化*

2024-01-22张雨涵赵雪淞李婷婷王雪松

张雨涵 赵雪淞,2 李婷婷 王雪松 张 婷

(1.辽宁工程技术大学矿业学院,123000 辽宁阜新;2.辽宁工程技术大学理学院,123000 辽宁阜新;3.华电金沙江上游水电开发有限公司巴塘分公司,626700 四川甘孜;4.辽宁工程技术大学材料科学与工程学院,123000 辽宁阜新)

0 引 言

煤矸石是煤炭开采以及加工过程中产生的固体废弃物。截至2021年底,我国煤矸石产出量达7.43亿t,而根据目前我国煤炭产量以及需求量来看,到2025年我国煤矸石产出量会超过8亿t[1-4]。煤矸石大量堆存不仅占用空间,还会造成严重的环境污染[5]。因此,努力拓宽煤矸石开发利用途径,促进煤矸石资源化高值利用,变废为宝,具有十分重要的意义。煤矸石中含有大量高岭土矿物,若能得到充分提取利用,将极大提升煤矸石的利用价值。但煤矸石中存在含铁相矿物,直接煅烧制取的高岭土呈现淡黄、棕色、灰色等颜色,大大降低了白度,不利于工业应用[6]。去除铁杂质是开发利用煤矸石中高岭土矿物的技术关键。目前煤矸石中含铁矿物的去除主要采用磁选法[7-8]和酸浸法[9-11],这两种方法存在除铁工艺复杂、除铁过程中产生二次废弃物以及除铁率较低等问题。由于煤矸石中存在碳和其他杂质,酸浸法并不能很好去除这些杂质,酸浸除铁后的产物还需要进行焙烧除去碳杂质,不仅增加了处理步骤,还提升了工艺成本。氯化焙烧工艺可将除杂和除铁同时进行,工艺流程简单,节约成本。

氯化焙烧是在氯化剂存在条件下对矿物进行焙烧,使其中的某些金属氧化物、硫化物转化为氯化物并挥发的过程,具有原料适用性强、分离效率高、综合回收效果好等特点[11-13]。魏明安[14]对经过强磁选后的煤矸石进行酸浸、氯化焙烧联合实验,有效去除了原矿物中的Fe2O3和TiO2,煅烧后产品白度达到90%以上。郑水林等[15]采用氯化焙烧方法将煤系高岭土中铁氧化物的质量分数降到了0.3%以下,除铁率超过了70%,煅烧高岭土产物的白度值在90% 以上。综合分析目前关于煤矸石氯化焙烧除铁的研究,大多只进行了单因素分析,并未对多种工艺参数相互之间的耦合影响进行系统分析进而得到回归模型和最佳工艺参数。氯化剂是氯化焙烧的关键,目前常用的氯化剂有气体氯化剂和固体氯化剂。气体氯化剂包括Cl2和HCl等,但气体氯化剂成本较高并且会对设备产生腐蚀,因此氯化焙烧大多采用固体氯化剂[16-17]。常见固体氯化剂包括KCl,MgCl2,NaCl,CaCl2,其中KCl原料成本较高且仅可氯化分解成Cl2[18],MgCl2虽然可以在氯化过程中分解成Cl2和HCl,但具有较高的饱和蒸气压和活泼的化学性质,不适合进行更为广泛的产业推广[19-20]。目前关于煤矸石氯化焙烧除铁的研究,大多选用NaCl为氯化剂[15,21-22],选择CaCl2作为氯化剂进行煤矸石氯化焙烧除铁的研究较鲜见。响应面实验分析法是通过对实验进行设计、建模以及检验,之后通过对条件进行组合等方法将响应值进行合理优化的一种分析方法[23-24]。响应面优化法考虑了实验随机误差,与正交实验相比,其在实验条件寻优过程中,可以连续地对实验的各个水平进行分析,是优化工艺条件的一种有效方法。

本研究选择NaCl和CaCl2作为氯化剂对煤矸石进行氯化焙烧除铁,从中确定更为合适的氯化剂。在单因素实验基础上,采用Design-Expert13.0.6软件进行响应面实验设计,探究焙烧温度、CaCl2添加量(质量分数)、焙烧时间对煤矸石焙烧产物除铁率的影响,明确各工艺参数之间的耦合影响以及交互作用,确定煤矸石氯化焙烧除铁最佳工艺条件,为煤矸石资源化利用提供解决方案。

1 实验部分

1.1 实验原料

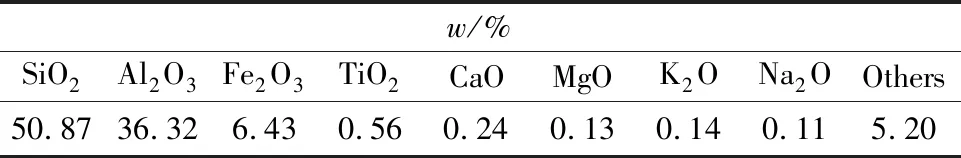

本实验采用的煤矸石为山西大同中煤能源有限公司煤矿洗选矸石。将煤矸石置于105 ℃烘箱中烘干8 h,再研磨至粒径为200 μm左右作为焙烧原料。煤矸石原料的XRD谱如图1所示。由图1可知,煤矸石中的主要矿物为高岭石、石英、赤铁矿。煤矸石原料的XRF分析结果见表1。由表1可知,SiO2和Al2O3的质量分数分别为50.87%和36.32%,硅铝比(SiO2和Al2O3的物质的量比)为2.370,接近于高岭土的理论物质的量比2[22]。

图1 煤矸石原矿的XRD谱

表1 煤矸石化学组成的XRF分析

1.2 装置与方法

1.2.1 实验装置

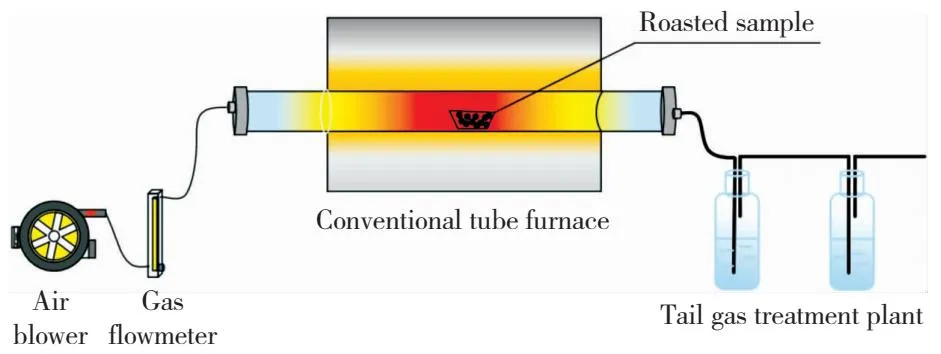

焙烧实验在管式炉中进行,管式炉以10 ℃/min的升温速度达到设定焙烧温度,炉中气氛为空气,之后开始进行焙烧,并设定焙烧时间,待实验结束后冷却至室温并将瓷舟取出。氢氧化钠溶液可以吸收含氯气体以及焙烧过程中产生的氯化物,因此可作为尾气处理液,焙烧的整体流程如图2所示。

图2 焙烧实验装置

1.2.2 单因素实验方法

每次取10 g煤矸石与所需用量的氯化剂混合,置于玛瑙研磨钵中研磨均匀,之后平铺于瓷舟中并置于管式炉内焙烧。考虑到焙烧温度超过1 000 ℃后高岭石会转为莫来石,焙烧温度设置5个梯度,分别为600 ℃,700 ℃,800 ℃,900 ℃,1 000 ℃,CaCl2添加量设置5个梯度,分别为5%(质量分数,下同),10%,15%,20%,25%,焙烧时间设置5个梯度,分别为90 min,120 min,150 min,180 min,210 min。

1.2.3 响应面优化实验设计

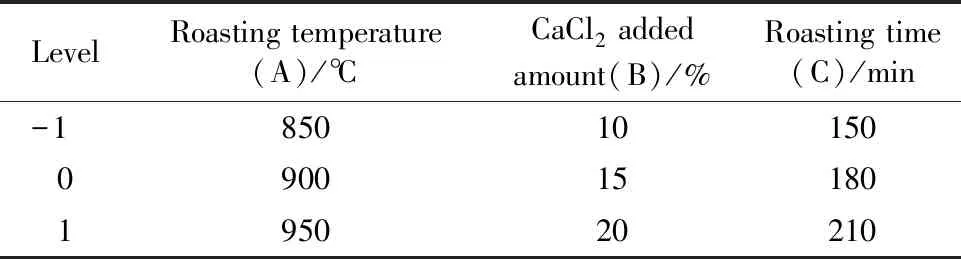

根据单因素实验结果,响应面优化实验选定焙烧温度(A)、CaCl2添加量(B)、焙烧时间(C)作为设计变量,以除铁率(%)为响应值,进行三因素三水平的响应面实验,编码值0代表中心值,-1代表最小值,1代表最大值。响应面实验因素和水平见表2。

表2 响应面实验因素和水平

1.2.4 除铁率的计算

除铁率的计算方法如下:

(1)

式中:η为除铁率,%;wT1为煤矸石原矿中Fe2O3的质量分数,%;wT2为氯化焙烧产物中Fe2O3的质量分数,%。

1.2.5 仪器分析方法

煤矸石原料物相分析采用德国布鲁克AXS公司生产的D8型X射线衍射仪,工作参数为:工作电压40 kV、工作电流40 mA、辐射源CuK α射线、扫描步长0.02°/步、扫描速度0.5°/min,扫描角度10°~80°。煤矸石及其焙烧产物化学成分分析采用日本理学公司生产的ZSX Primus Ⅱ型X射线荧光光谱仪,将待测样品装实并压成薄块,铺样大小在32 mm的区间内并保持铺样表面光滑平整,测试电压为交流(220±5) V,能量分辦率为(160±5) eV。采用常州智博瑞仪器制造有限公司生产的WSD-Ⅲ型白度仪测试最终产物的白度,以三次测试结果的平均值为样品白度,若其中一个测试值超过平均白度值的±0.5,则取另外两个结果的平均值;若两个测试值均超过平均白度值的±0.5,则需再次测试。

2 结果与讨论

2.1 单因素实验

2.1.1 焙烧温度对除铁率的影响

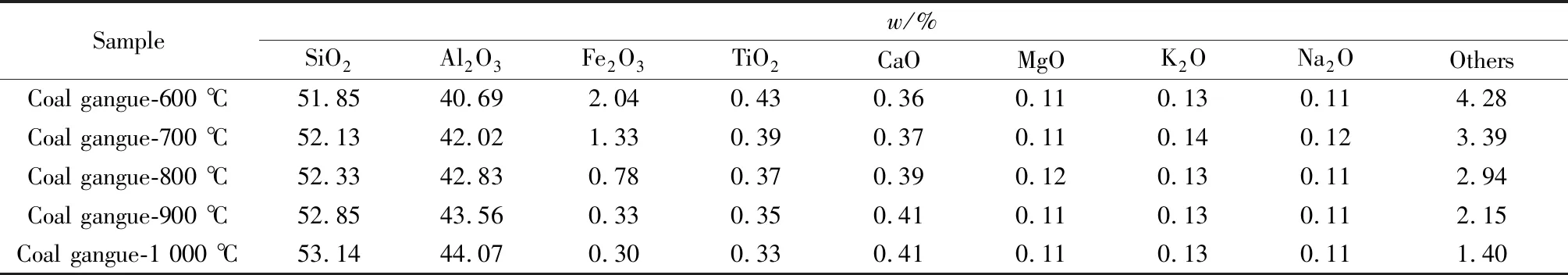

以CaCl2为氯化剂,在添加量为15%(质量分数),焙烧时间为180 min,焙烧温度分别为600 ℃,700 ℃,800 ℃,900 ℃,1 000 ℃条件下对煤矸石进行氯化焙烧,焙烧产物(分别记为coal gangue-600 ℃,coal gangue-700 ℃,coal gangue-800 ℃,coal gangue-900 ℃,coal gangue-1 000 ℃)的XRF分析结果见表3。由表3可知,随着焙烧温度升高,Fe2O3去除率逐渐提升,除铁率在焙烧温度900 ℃时达到94.87%,1 000 ℃时达到了95.33%。当焙烧温度超过800 ℃时CaCl2会分解产生HCl和Cl2并与含铁相反应从而加快铁的挥发[25]。当焙烧温度超过900 ℃时铁的还原反应和氯化反应加速进行,Fe2O3与物料中碳质的反应更加充分,更多Fe2O3被还原成FeO,并与CaCl2分解产生的含氯气体发生氯化反应而挥发,900 ℃时铁的氯化挥发更完全。由表3还可知,随着焙烧温度升高,TiO2的质量分数有所下降,这是因为TiO2与CaCl2分解产生的Cl2和HCl反应生成了TiCl4而挥发[14]。经过不同温度焙烧后焙烧产物中SiO2和Al2O3的质量分数增加,这是因为随着焙烧温度升高焙烧产物中的铁、钛含量减少,总质量下降,因此二者所占的质量分数增加[26]。CaO质量分数有所增加,这是因为随着CaCl2分解有部分Ca残留。魏明安[14]将煤矸石氯化焙烧,在焙烧温度900 ℃时得到了最大除铁率(80.1%)。郑水林等[15]以NaCl为氯化剂对煤系高岭土进行氯化焙烧,焙烧温度950 ℃时除铁率达到最大(74.39%),当焙烧温度继续提升后除铁率几乎不再变化。本研究中焙烧温度900 ℃时除铁率已达到94.87%,除铁率得到了明显提升。杨玉萍等[27]以Na2CO3为焙烧助剂在焙烧温度750 ℃下将煤矸石焙烧后进行酸浸得到的最佳除铁率为15.76%。本研究虽然焙烧温度较高,但不需要后续的酸浸工序,精简了工艺流程且大幅提升了除铁率。

表3 CaCl2为氯化剂时不同焙烧温度下焙烧产物的XRF分析

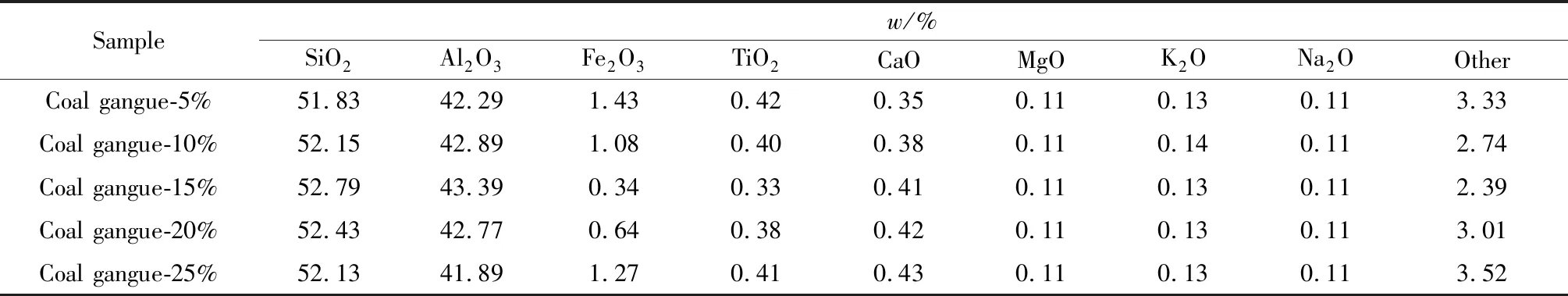

2.1.2 CaCl2添加量对除铁率的影响

在焙烧温度为900 ℃,焙烧时间为180 min,CaCl2添加量分别为5%,10%,15%,20%,25%条件下,对煤矸石进行氯化焙烧,焙烧产物(分别记为coal gangue-5%,coal gangue-10%,coal gangue-15%,coal gangue-20%,coal gangue-25%)的XRF分析结果见表4。由表4可知,煤矸石除铁率随着CaCl2添加量增加呈现先升后降的趋势,当CaCl2添加量为15%时,除铁率最高(94.71%);在CaCl2添加量为5%~15%时,增加CaCl2会促进反应的进行,焙烧产物的铁、钛含量不断下降,镁、钾、钠含量基本不变,钙含量有所上升,硅铝比由2.370变为2.065;当CaCl2添加量超过15%时,焙烧产物的铁、钛含量开始升高,镁、钾、钠含量基本不变,钙含量继续上升,硅铝比由2.065变为2.135。当CaCl2添加量过少时,煤矸石中的Fe2O3被碳质还原成FeO后,由于没有足够的CaCl2参与氯化挥发反应除去铁元素,因此除铁率较低;当CaCl2过量添加时,由于CaCl2的熔点为774.3 ℃,在本实验条件900 ℃下已形成了熔融状态,而高温扩散的原因可能使得CaCl2在焙烧样品表面形成了一层CaCl2薄膜,屏蔽了矿样晶格中的铁离子,导致铁的氯化挥发不完全[21]。因此,CaCl2添加量过高不但降低了除铁率,还会导致焙烧产物中的氯和钙过多残留,增加后续处理过程以及收集系统的防腐蚀能力[28]。郑水林等[15]确定NaCl添加量为4%时煤系高岭土除铁效果最佳,Fe2O3去除率达到70%以上。邵绪新等[29]研究表明,选择氯气作为氯化剂,煤系高岭土焙烧产物中Fe2O3的质量分数由0.65%降到0.36%。氯气具有一定危险性,因此在制备氯气过程中需要进行一定防护,并且需要对反应过程中产生的多余氯气进行回收处理,不仅增加了后续工艺的处理难度而且增加了工艺成本。本研究使用CaCl2作为氯化剂,在添加量为15%时,煤矸石除铁率达到94.71%,除铁效果更好,氯化焙烧过程中产生的有害物质相对较少并降低了工艺成本。

表4 不同CaCl2添加量下焙烧产物的XRF分析

2.1.3 焙烧时间对除铁率的影响

在焙烧温度为900 ℃,CaCl2添加量为15%,焙烧时间分别为90 min,120 min,150 min,180 min,210 min条件下对煤矸石进行氯化焙烧,焙烧产物(分别记为coal gangue-90 min,coal gangue-120 min,coal gangue-150 min,coal gangue-180 min,coal gangue-210 min)的XRF分析结果见表5。由表5可以看出,随着焙烧时间延长,Fe2O3和TiO2的质量分数不断降低,但焙烧时间超过180 min时,焙烧产物的Fe2O3和TiO2质量分数变化不再明显,此时除铁率为94.56%。王兴峰等[22]研究表明,以NaCl为氯化剂,在NaCl添加量为2%,焙烧时间为180 min条件下,煤系高岭土的除铁率为85.49%,与之相比本研究条件下除铁率更高。

表5 不同焙烧时间下焙烧产物的XRF分析

2.1.4 氯化剂对除铁率的影响

以NaCl作为氯化剂,在焙烧温度为900 ℃,NaCl添加量为15%,焙烧时间为180 min条件下,对煤矸石进行氯化焙烧,焙烧产物的XRF分析结果见表6。由表6可知,煤矸石除铁率为64.39%,低于CaCl2作为氯化剂时的除铁率。本研究中后续的实验不再考虑选择NaCl作为氯化剂。

表6 NaCl为氯化剂时焙烧温度900 ℃下焙烧产物的XRF分析

2.2 响应面实验

根据单因素实验结果,响应面实验焙烧温度选取850 ℃,900 ℃,950 ℃三个水平, CaCl2添加量选取10%,15%,20%三个水平,焙烧时间选取150 min,180 min,210 min三个水平。

2.2.1 回归模型的建立与分析

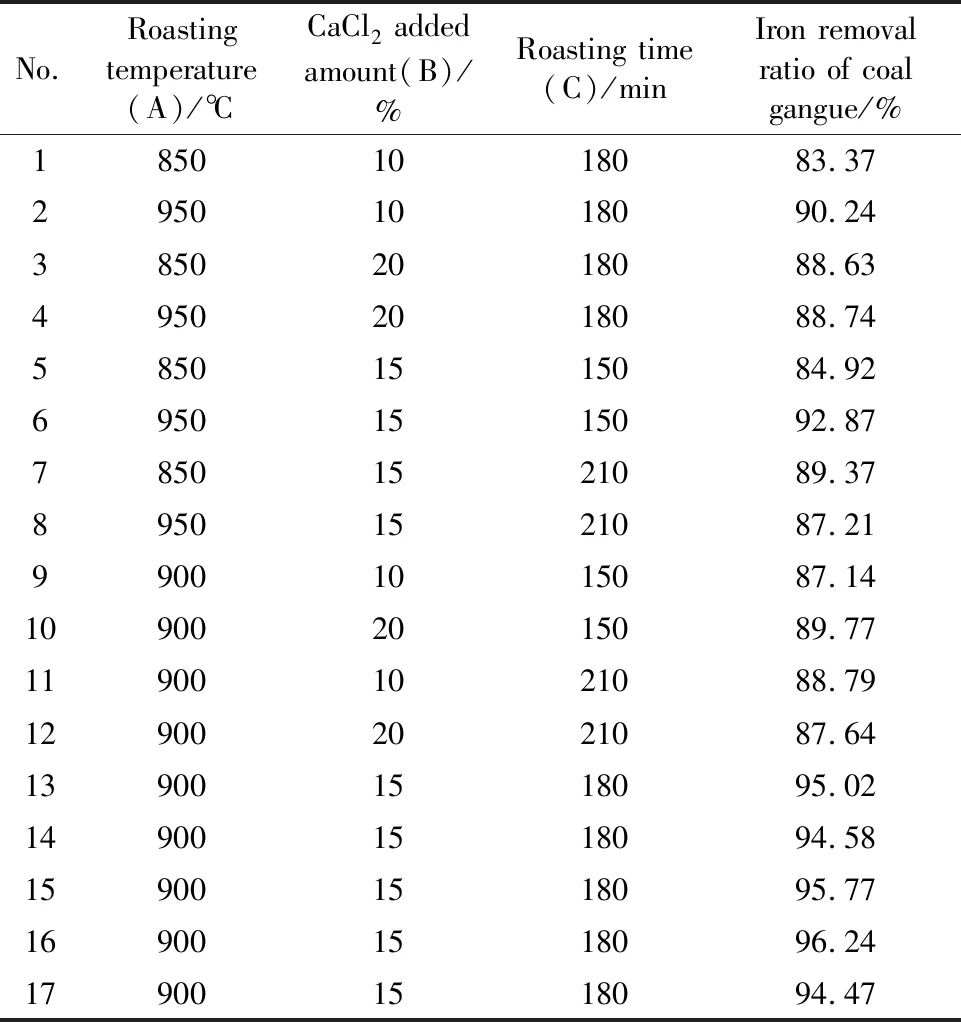

使用Design-Expert13.0.6软件,依据Box-Behnken(BBD)实验设计原理,设计出三因素三水平共17组实验,BBD实验设计方案与实验结果见表7。

表7 响应面设计实验方案及实验结果

考虑焙烧温度(A)、CaCl2添加量(B)、焙烧时间(C)三个因素与除铁率呈非线性关系,采用Design-Expert 13.0.6软件对影响因素及响应值进行二次多元回归拟合,得回归模型如式(2)所示:

η=95.22+1.60A+0.6550B-0.2112C-1.69AB-2.53AC-0.94BC-3.61A2-3.86B2-3.02C2

(2)

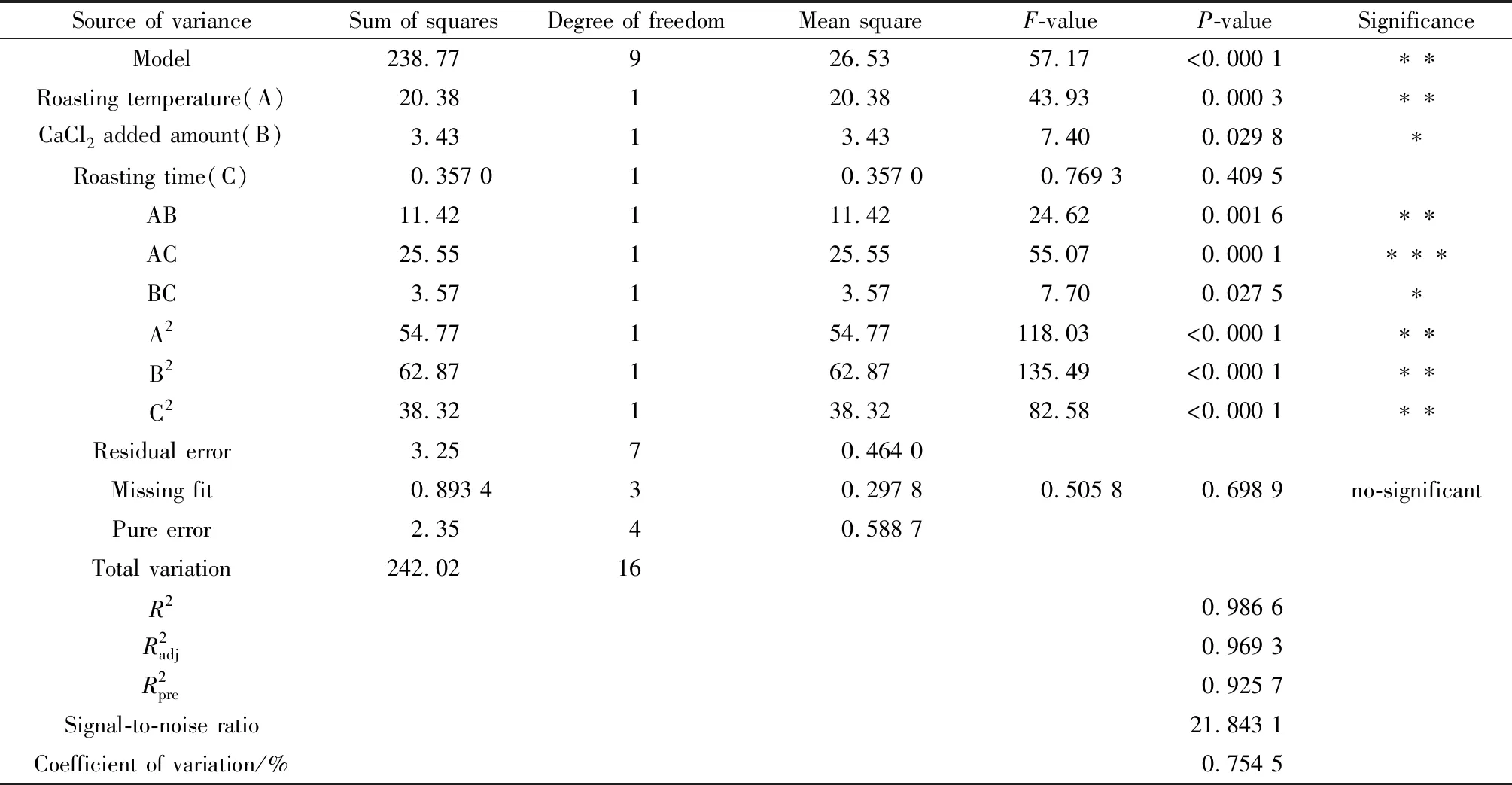

回归模型方差分析及因素显著性检验结果见表8。由表8可知,回归模型中F=57.17,P<0.000 1,表明回归模型达到了极显著水平(P<0.01),而失拟项的P为0.698 9>0.05,模型差异不显著,说明非实验因素对除铁率影响不大,回归系数R2为98.66%>85%,说明实际实验中约98.66%的结果可通过拟合模型进行解释分析,该模型与实际实验拟合较好。信噪比越大,数据越可靠,模型与实验值拟合度越高[30-31]。本研究中信噪比为21.843 1,说明实验自身精确度较高、可靠性较强。回归模型的变异系数为0.7545(小于10),说明实验的重复性较好。综合分析上述结果,说明所建回归模型具有良好的准确性,可以代替实验因素值,预测各因素对煤矸石除铁率的影响,分析各因变量与响应值之间的对应关系。由表8还可知,因素显著性分析结果表明,一次项A、交互项AB和AC以及二次项A2,B2,C2对煤矸石除铁率影响极显著,一次项B和交互项BC对结果影响显著,一次项C对实验结果影响不显著,从而得到影响煤矸石除铁率的因素按影响程度由大到小依次为A,B,C。

表8 回归模型方差分析

2.2.2 响应面交互作用分析

由二次回归模型方程绘制煤矸石除铁率在两种影响因素下的响应面和等高线,分析两因素间存在的交互作用,结果见图3。曲面越陡,等高线越密集,则影响越显著,等高线越接近椭圆,两个因素的交互作用越强[32]。曲面颜色越深,说明在除铁率条件合理的取值范围内,该位置范围内峰值较大。由图3可知,焙烧温度是最显著的影响因素,随着焙烧温度升高,除铁率呈现出先上升后下降的趋势,在焙烧温度为915 ℃附近出现了最大值,焙烧温度与焙烧时间交互作用显著。随着焙烧时间的延长,除铁率先缓慢上升再缓慢下降,在焙烧时间180 min附近除铁率最高。随着CaCl2添加量增加,除铁率先缓慢上升后下降,在添加量为15%附近时达到了最大值,CaCl2添加量和焙烧时间交互作用不显著。综上分析,各个交互项对除铁率影响程度并不相同,按影响程度由大到小依次为AC,AB,BC,从方差分析结果来看,交互项AC的P值最小并且达到了极显著水平,表明两因素间交互对结果有极显著性影响。

图3 焙烧温度和CaCl2添加量及焙烧时间对煤矸石除铁率的交互影响

2.3 除铁工艺优化与效果分析

2.3.1 煤矸石氯化焙烧除铁工艺参数优化

在方差分析、响应面分析基础上,运用Optimization功能,以最大除铁率为目标,利用回归模型对氯化焙烧过程中影响除铁率的各项参数进行岭脊优化,可得煤矸石氯化焙烧最优工艺参数为焙烧温度915 ℃,CaCl2添加量15%,焙烧时间175 min,最佳条件下除铁率的预测值为95.46%。为验证优化方案的可靠性和准确性,在上述工艺参数条件下开展平行验证实验,三次重复实验结果表明,煤矸石除铁率为95.23%,实验值与预测值基本一致,验证了该模型的准确性和可靠性。

任盼力等[8]通过正交实验得到了煤矸石磁选除铁的最优工艺条件:磁种选择磁铁矿粉,磁选电流为6 A,时间为20 s,此条件下除铁率为35.63%。张梦晓等[9]采用酸浸法进行煤矸石除铁,确定最佳工艺参数为硫酸质量分数15%、酸浸温度45 ℃、液固质量比4∶1、酸浸时间4 h,此条件下煤矸石中铁的浸出率为82.13%。师垒垒等[10]通过单因素以及正交实验得出了硫酸质量分数15%、液固比4∶1、酸浸时间4 h、酸浸温度45 ℃的最优工艺条件,此时煤矸石除铁率达到了90.3%。郑光亚等[11]通过单因素实验得到煤矸石酸浸除铁最佳工艺条件,即酸浸温度100 ℃、浸出时间4 h,此条件下除铁率为82.7%。与上述报道相比,本研究的工艺条件下煤矸石除铁率更高。

2.3.2 煤矸石氯化焙烧产物性能分析

最优条件下煤矸石焙烧产物白度测试结果表明,白度值为92.86%。焙烧产物的XRF分析结果见表9。由表9可知,煤矸石焙烧产物中SiO2,Al2O3,Fe2O3等成分的质量分数以及产品白度均符合GB/T 14563-2020中涂料工业(TL-D)、造纸工业(ZT-D)、橡胶工业(XT-D)对煅烧高岭土的理化性能和白度的要求。

表9 最优条件下焙烧产物的XRF分析

3 结 论

1) 以CaCl2为氯化剂对煤矸石进行氯化焙烧除铁,响应面优化后的工艺参数为焙烧温度915 ℃、CaCl2添加量15%、焙烧时间175 min,此条件下煤矸石除铁率为95.23%,优化结果与实验验证结果良好吻合,三因素按对除铁率显著性由大到小依次为焙烧温度、CaCl2添加量、焙烧时间。

2) 最优条件下得到的焙烧产物中SiO2,Al2O3,Fe2O3等成分的含量以及产品白度均符合GB/T 14563-2020中TL-D,ZT-D,XT-D对煅烧高岭土的理化性能和白度要求。