基于响应曲面法优化氮掺杂活性炭的制备和CO2吸附性能研究*

2024-01-22方梦祥岑建孟夏芝香

黄 玉 方梦祥,2 余 鹏 吕 通 岑建孟 夏芝香

(1.浙江大学能源高效清洁利用全国重点实验室,310027 杭州;2.浙江大学青山湖能源研究基地,311300 杭州)

0 引 言

根据国际能源署(International Energy Agency,IEA)发布的《2022年全球CO2排放》报告[1],2022年我国CO2排放量约为114.8亿t。CO2是最主要的温室气体,大量排放会造成全球气候变暖,对人类赖以生存的自然环境构成严重威胁。近年来随着“双碳”目标的提出,CO2排放问题亟待解决。相关机构组织预测,约14%的潜在CO2排放问题可以由CO2捕集和储存技术(CCS)解决[2]。CO2捕集技术分为燃烧前捕集、富氧燃烧和燃烧后捕集,目前国内大规模运行的碳捕集示范工程采用的主要技术是燃烧后捕集,通过化学吸收、膜分离和固体吸附等方法实现[3]。相比化学吸收法和膜分离法,固体吸附法具有节能环保、设备运维费用较少的优点,用作固体吸附的材料有活性炭、沸石分子筛、金属有机框架(MOFs)和金属氧化物等。其中,活性炭因来源丰富、制备成本低、具备优良的耐水性等特点而成为研究热点。

影响活性炭CO2吸附效果的因素复杂多样,主要包括活性炭制备过程中的活化温度、时间、活化剂及改性剂等。ALHAMED et al[4]研究表明较高的碱碳比和较长的活化时间会造成活性炭孔道塌陷,从而降低比表面积和孔体积,不利于吸附CO2。HE et al[5]采用稻壳经KOH活化和壳聚糖掺杂制备活性炭,研究浸渍比和活化温度对CO2吸附容量的影响,得到最优活化条件下活性炭的表面积为1 495.52 m2/g,总孔体积为0.786 cm3/g,微孔体积为0.447 cm3/g,在0 ℃下CO2吸附量为5.83 mmol/g。SINGH et al[6]将聚丙烯腈(PAN)炭化料通过KOH活化合成活性炭,研究不同活化剂比例对活性炭性能的影响,发现m(KOH)∶m(PAN)由1∶1增加至3∶1时,在30 ℃下CO2吸附容量由2.1 mmol/g提高至2.5 mmol/g。MA et al[7]制备出掺氮比不等的多孔炭材料与未掺氮多孔炭材料做比较,结果表明,氮掺杂可以为CO2吸附提供大量的活性位点,明显提升材料的吸附能力和选择性。

当前研究一般采用单因素分析方法或者依据多因素经验以优化工况[8-9],鲜有制备过程中多因素耦合作用对活性炭CO2吸附性能影响的研究。响应曲面法(RSM)是一种结合数学与统计学以优化随机过程的实验方法,通过合理设计,实验次数较少,可以找出实验指标与各因素间的定量关系及各因素水平的最佳组合,应用于化学研究可以充分发挥其优势[10-11]。因此,本研究以残碳率高、灰分含量低的优质前驱体煤焦油沥青为原料制备活性炭,采用KOH活化,该活化剂分子易刻蚀炭材料而形成微孔结构[12],选用价格低廉、来源广泛、氮含量高的尿素作为改性剂,利用响应曲面法研究合成过程中活化温度、活化时间、碱碳比(KOH与煤沥青的质量比)和掺氮比(尿素与煤沥青的质量比)的多因素耦合作用,并得到各因素影响显著性大小,揭示影响活性炭产率及在25 ℃,50 ℃和75 ℃下CO2吸附量的关键因素,优化掺氮沥青基活性炭的制备条件。

1 实验部分

1.1 实验原料

实验所用原料沥青为从煤焦油全组分中经过蒸馏切割所得沸点高于360 ℃的组分段,再经研磨筛分成粒径为150 μm左右的粉末用于后续实验。该沥青的工业分析和元素分析见表1。

表1 沥青的工业分析和元素分析

1.2 活性炭制备方法

称量0.6 g沥青粉末、一定量的KOH粉末和尿素(两者质量分别由碱碳比和掺氮比确定)置于瓷舟中,快速搅拌均匀后放入石英管中。通入N2置换管内原有气体30 min,经100 min将管式炉由室温升至设定活化温度(650 ℃,750 ℃,850 ℃),N2流量始终维持在300 mL/min。炭化活化后的产物用盐酸溶液浸泡约30 min,待无气泡产生后注入去离子水漂洗至中性,而后放入105 ℃鼓风干燥箱中干燥12 h,研磨成粉即可得掺氮沥青基活性炭。

1.3 活性炭产率

活性炭产率η(%)的计算公式为:

(1)

式中:m1为活性炭样品质量,g;m2为沥青粉末质量,g。

1.4 CO2吸附量测定方法

基于热重法,称取活性炭样品,以10 ℃/min升温至200 ℃并恒温1 h,其间维持N2气氛,N2流量为50 mL/min。然后冷却至25 ℃,同时气氛切换为CO2气氛,CO2流量为50 mL/min,活性炭样品在25 ℃恒温1 h吸附CO2,测量吸附CO2后活性炭样品质量并计算CO2吸附量。50 ℃和75 ℃下CO2吸附量测定方法同上。活性炭样品在常压25 ℃,50 ℃和75 ℃下的CO2吸附量q(mmol/g)计算公式为:

(2)

m0=mi-Δm

(3)

式中:m0为活性炭样品经200 ℃热吹扫后的质量,g;m为活性炭样品分别在25 ℃,50 ℃和75 ℃下吸附CO2后的质量,g;mi为热重实验开始前称量的活性炭样品质量,g;Δm为经200 ℃热吹扫后活性炭样品脱附的质量,g。

1.5 响应曲面法

响应曲面法采用数学与统计学思维,以单因素为基础,应用特定软件设计实验,通过建模分析调控变量相互间的交叉影响规律,最终目的是优化目标变量[13]。响应曲面法涉及的步骤为:实验方案设计、回归模型建立、模型方差分析、响应曲面优化。实验方案通常包括中心复合设计(CCD)和Box-Behnken设计(BBD)。由于数量关系的未知性,针对回收模型可利用合理的关系式近似表达,若响应值与自变量为线性关系则可构建一阶线性回归模型,否则可采用高阶多项式进行回归拟合[14]。

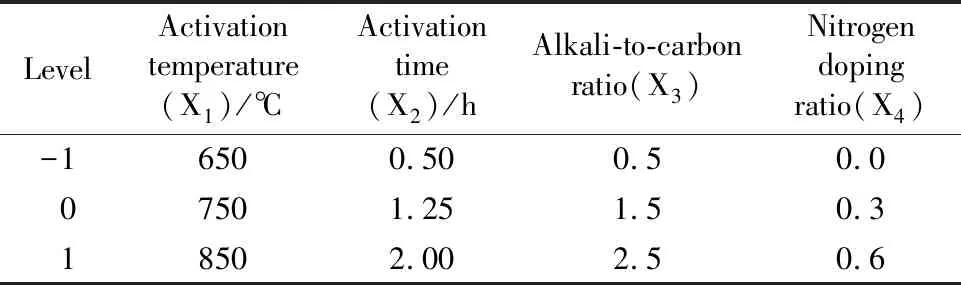

本研究采用Box-Behnken设计,该设计所需实验次数少,不存在轴向点,实际操作安全性高。建立二阶模型拟合实验指标与各因素的函数关系,此模型具有一定的复杂性和逼近真实的函数关系。响应面分析实验选取活化温度(X1)、活化时间(X2)、碱碳比(X3)、掺氮比(X4)为考察因素,活性炭产率(η)和25 ℃,50 ℃和75 ℃时的CO2吸附量(分别记为q25,q50,q75)为测试指标。经预实验确定的以上四个因素的参数范围见表2。

表2 设计实验因素与水平

2 结果与讨论

2.1 响应曲面实验结果

基于统计软件Design Expert 12.0中的Box-Behnken模型对四个因素进行实验设计。实验结果见表3(表中25~29为相同制备条件下所得活性炭的CO2吸附量,重复5次是为了评估随机误差对回归模型精确度的影响)。

表3 基于Box-Behnken模型的实验设计及响应值

2.2 产率实验结果分析

利用Design Expert 12.0软件,对表3中活性炭产率响应值进行多元二次回归拟合,可得回归方程为:

η=17.75+0.046X1+61.26X2-1.93X3+18.93X4-0.085X1X2+0.009X1X3-0.028X1X4+2.05X2X3-12.46X2X4-9.81X3X4

(4)

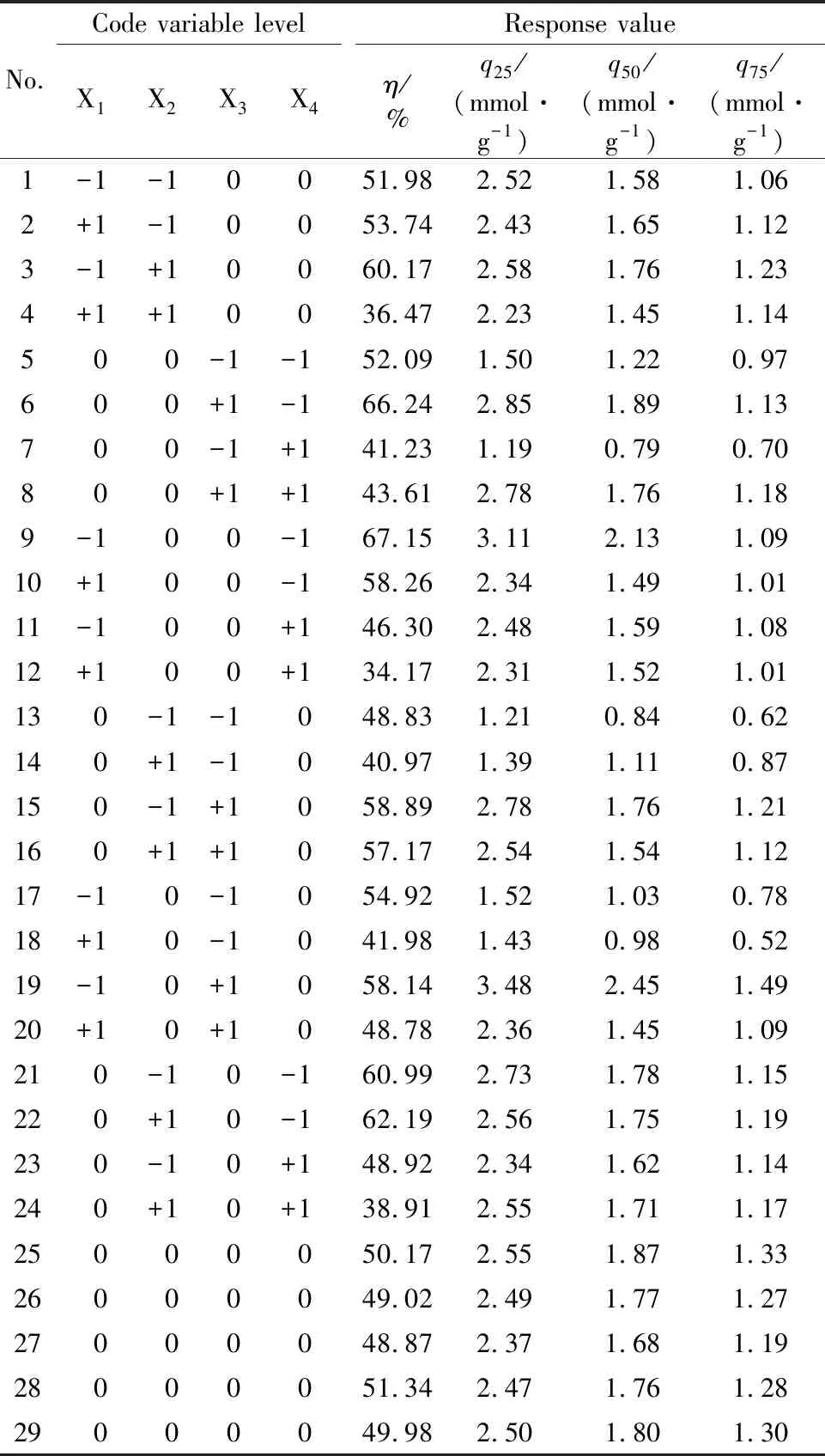

基于上述回归模型及方差分析的结果,创建活化温度、活化时间、碱碳比、掺氮比之间的耦合作用对活性炭产率影响的响应曲面和等高线(见图1)。

图1 各因素耦合作用对活性炭收率的影响

由图1a可知,活化温度与活化时间的耦合作用最为显著,这与模型方差分析结果保持一致,活性炭产率会随活化温度改变而发生明显变化,当活化时间足够长时,活化温度越高,活性炭产率则越低。由图1c、图1e和图1f可以看出,为保证较高的活性炭产率,掺氮比越小越好。本研究中氮掺杂试剂为尿素,其在高于360 ℃的温度下会发生分解产生NH3和HOCN,一般由这两种产物与碳进行掺杂反应,最终会生成H2,HCN,CO2和NO2等气体逸出系统[15],该过程会消耗氮元素和碳元素,因此,掺氮会导致活性炭产率下降。

2.3 不同温度下CO2吸附量实验结果分析

2.3.1 不同温度下CO2吸附量模型建立及方差分析

类似地,对表3中25 ℃,50 ℃和75 ℃时CO2吸附量响应值(单位:mmol/g)进行二次多项式回归拟合,得到三者的回归方程分别为:

q25=2.94-0.008X1+0.964X2+3.99X3-5.34X4-0.001X1X2-0.003X1X3+0.005X1X4-0.14X2X3+0.422X2X4+0.2X3X4+6.03×10-6X12-0.099X22-0.410X32+0.601X42

(5)

q50=-3.62+0.008X1+1.63X2+3.28X3-4.34X4-0.001X1X2-0.002X1X3+0.005X1X4-0.163X2X3+0.133X2X4+0.25X3X4-3.84×10-6X12-0.186X22-0.321X32-0.191X42

(6)

q75=-6.11+0.016X1+0.835X2+1.22X3+0.006X4-5.00×10-4X1X2-3.50×10-4X1X3+8.33×10-5X1X4-0.113X2X3-0.011X2X4+0.267X3X4-1.04×10-5X12-0.096X22-0.222X32-0.879X42

(7)

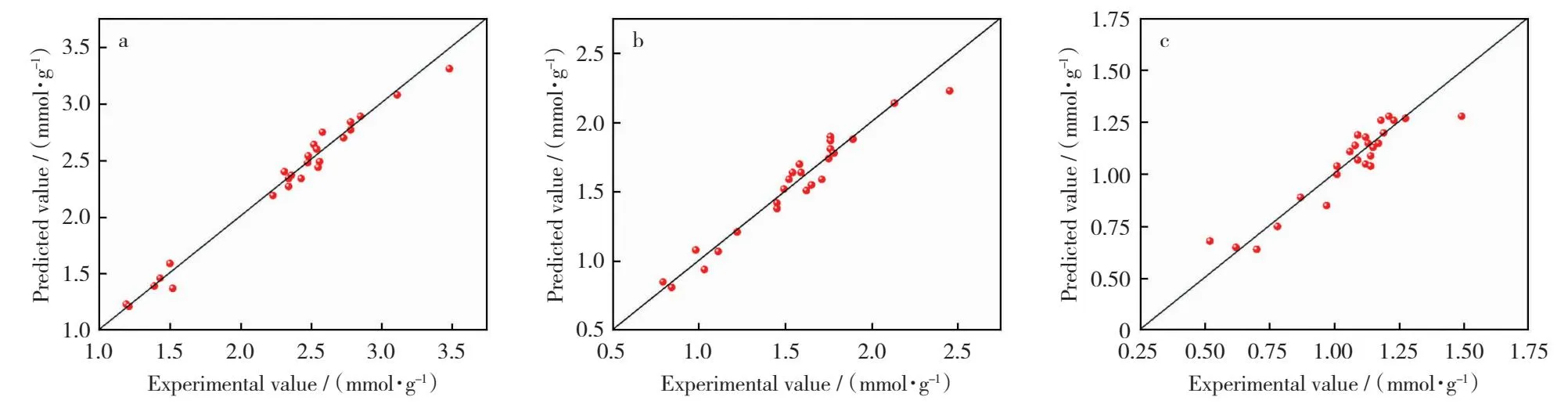

根据以上回归方程对相应实验条件下25 ℃,50 ℃和75 ℃时CO2吸附量分别进行预测,所得预测值与实验值对比见图2。由图2可知,三者的预测值与实验值的吻合程度均良好。

图2 不同温度下CO2吸附量预测值与实验值的对比

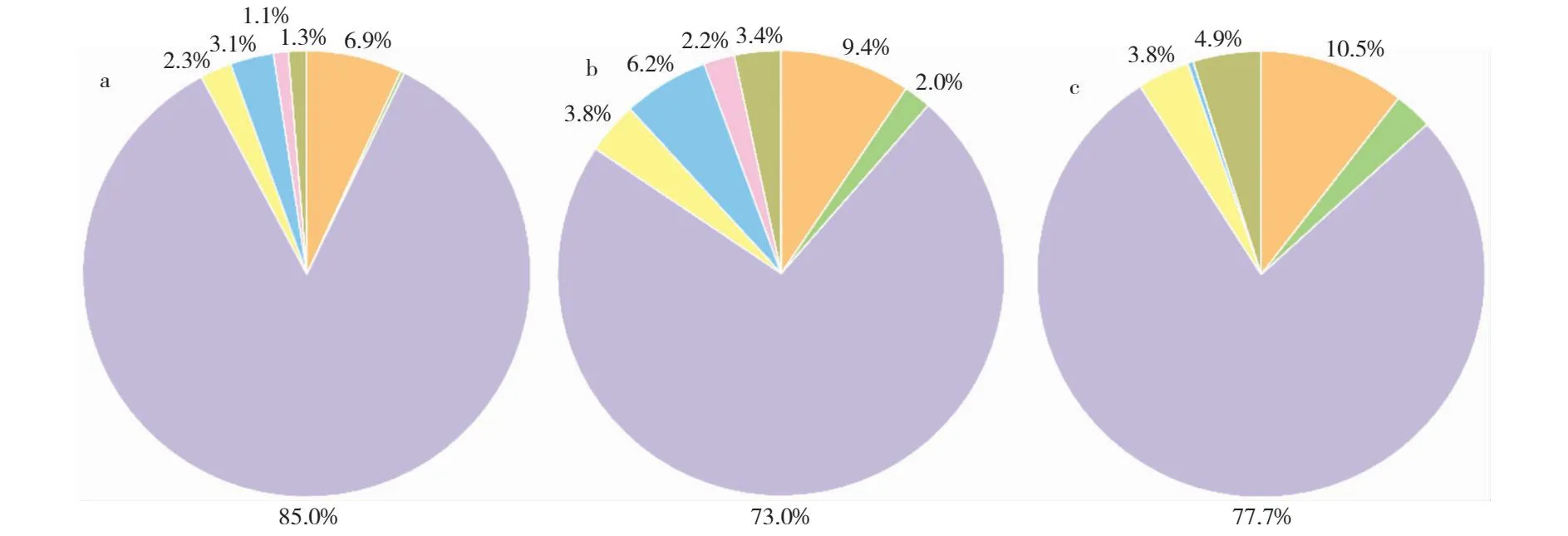

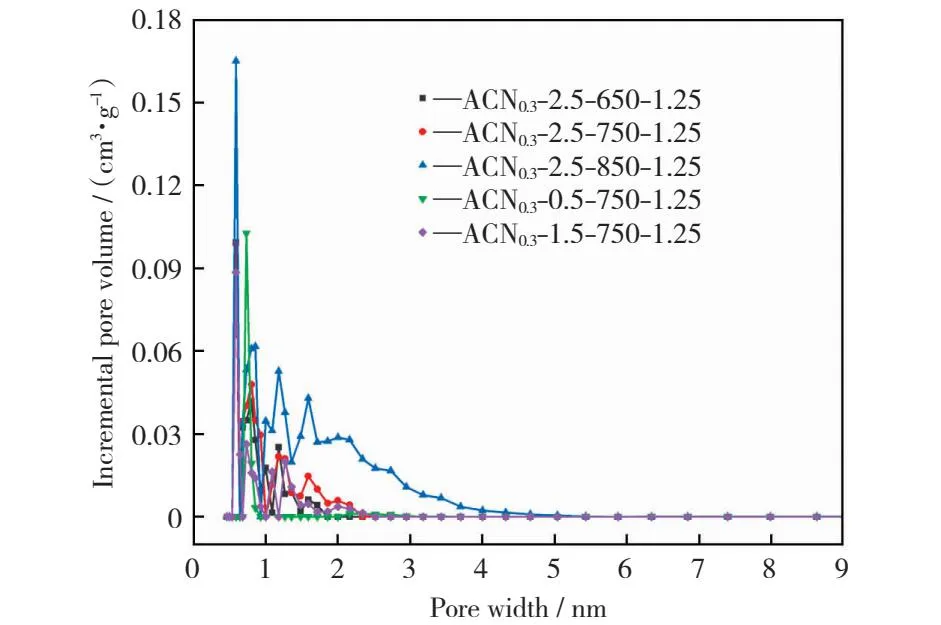

为对比不同温度下影响活性炭CO2吸附量的各项因素,对各因素的方差占比进行分析(如图3所示)。由图3可知,随着吸附温度由25 ℃提高至75 ℃,影响活性炭吸附CO2的主要因素碱碳比没有发生改变,但其他制备条件如活化温度、活化时间和掺氮比的影响程度逐渐提升,吸附温度为50 ℃时,活化温度与碱碳比和掺氮比之间的耦合作用影响最大。典型活性炭样品的孔径分布如图4所示,其孔结构参数见表4。活性炭样品命名为ACNn-x-y-z,其中AC代表活性炭,N代表尿素,n代表掺氮比,x代表碱碳比,y代表活化温度,z代表活化时间。对比ACN0.3-2.5-750-1.25,ACN0.3-0.5-750-1.25和ACN0.3-1.5-750-1.25可知,碱碳比对活性炭发展孔隙结构的影响很大,活化剂比例越小,活性炭的比表面积和孔体积越小,说明孔结构没有得到充分发展,其微孔体积和比例也都很小,相应地CO2吸附量较小。对比ACN0.3-2.5-650-1.25,ACN0.3-2.5-750-1.25和ACN0.3-2.5-850-1.25可知,活化温度越高,活化反应越深入,活性炭的比表面积越大,创造新微孔的同时也发生扩孔作用导致一部分微孔扩大为中孔甚至大孔,其微孔占比降低,CO2吸附量随之减小。

图3 各因素对不同温度下活性炭CO2吸附量影响的方差占比

图4 典型活性炭样品的孔径分布

表4 典型活性炭样品孔结构参数

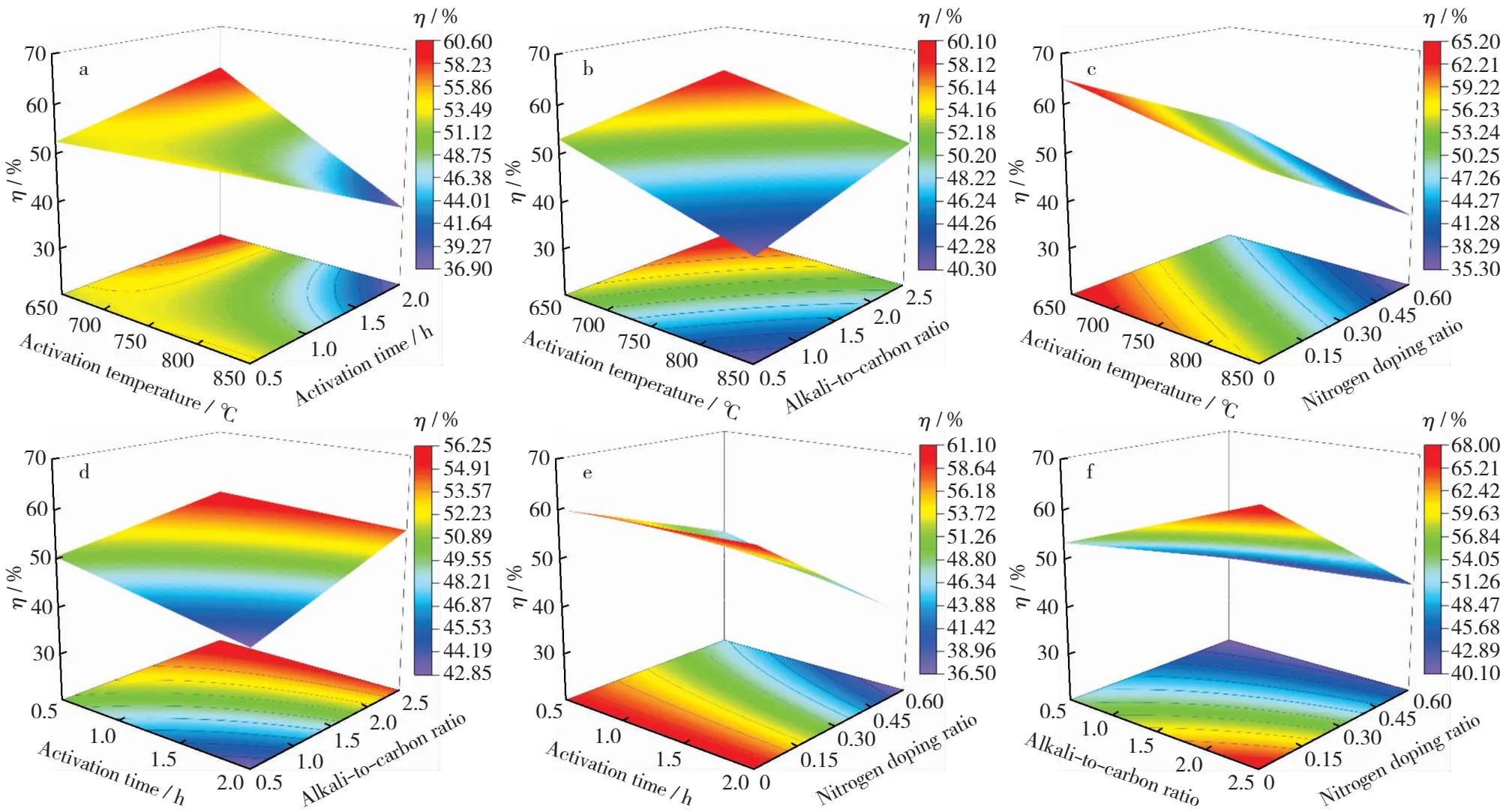

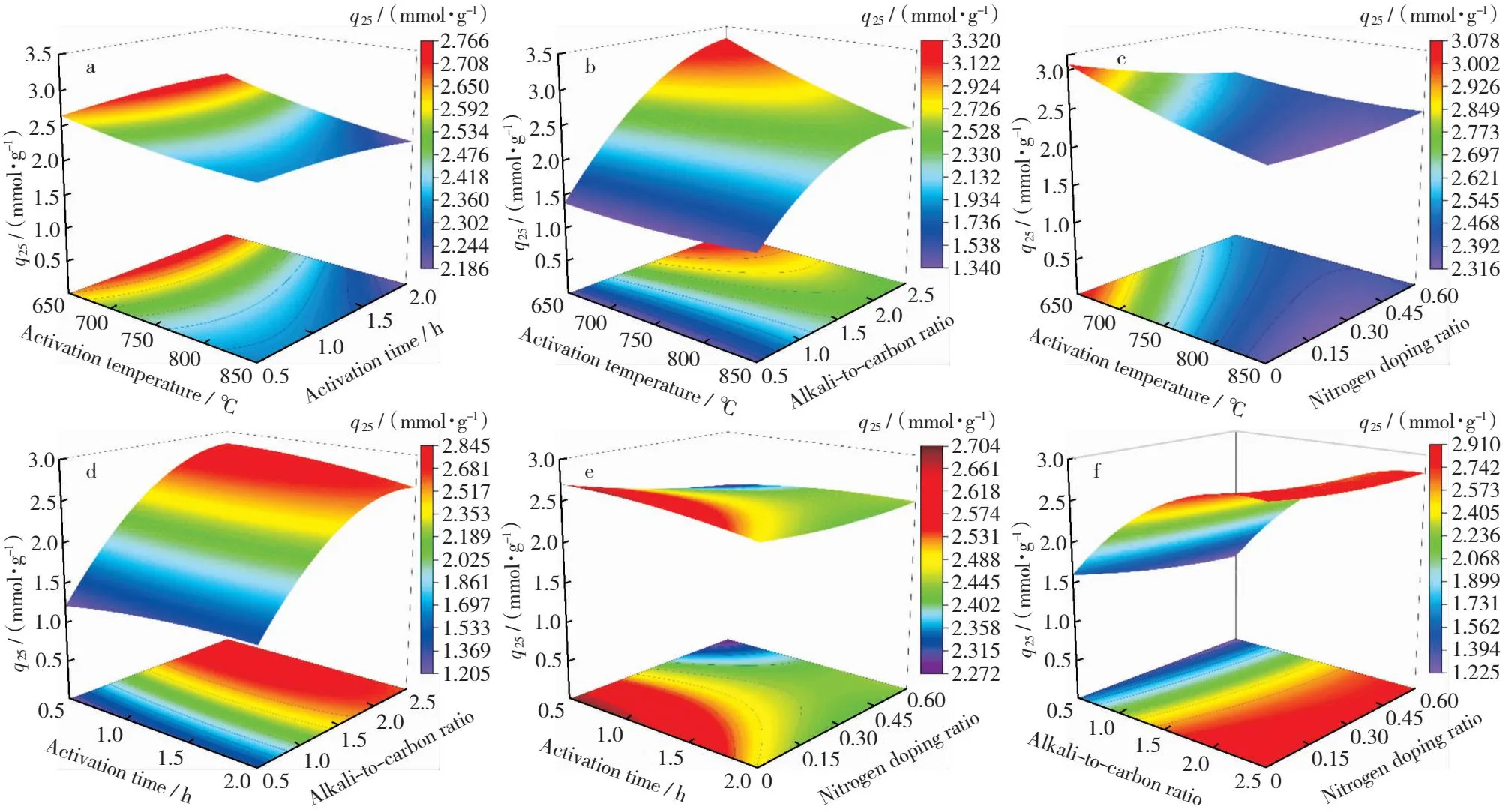

2.3.2 各因素耦合作用对活性炭在不同温度下CO2吸附量的影响

各因素耦合作用对活性炭在25 ℃,50 ℃,75 ℃下CO2吸附量的影响分别见图5、图6和图7。由图5a可知,活化温度与活化时间的耦合作用中,q25主要随活化温度变化。低温、长活化时间下较为容易获得高吸附量,这是由于温度与化学反应速率相关,活化时间改变会影响活化反应造孔或扩孔的进程,而反应物的扩散和接触则需要足够的时间[16]。由图5b、图5d、图5f可知,碱碳比对活性炭在25 ℃下CO2吸附量的影响很大,碱碳比在与活化时间和掺氮比的耦合作用中起到决定性作用,因为活性炭主要依赖微孔对CO2进行物理吸附,KOH作为活化剂与碳原子发生反应会生成CO和CO2而形成孔隙,且金属K最终会嵌入碳晶格内,经洗涤去除后继续发展微孔结构[17]。碱碳比与活化温度共同作用时,高温区域碱碳比基本不起作用,这是因为温度升高,活化反应进程加速,孔隙进一步扩大甚至坍塌。由图5c可知,活化温度和掺氮比具有较显著的耦合作用,但当活化温度超过800 ℃时,掺氮比的作用效果消失,原因与前述原因相似。由图5e可知,高掺氮比下CO2吸附能力普遍较低,选取的掺氮比应尽可能小,这主要归因于尿素的添加可能会降低KOH与原料的接触程度,导致活性炭未能充分发展孔隙结构[18],同时活化时间不宜过长。

图5 各因素耦合作用对活性炭在25 ℃下CO2吸附量的影响

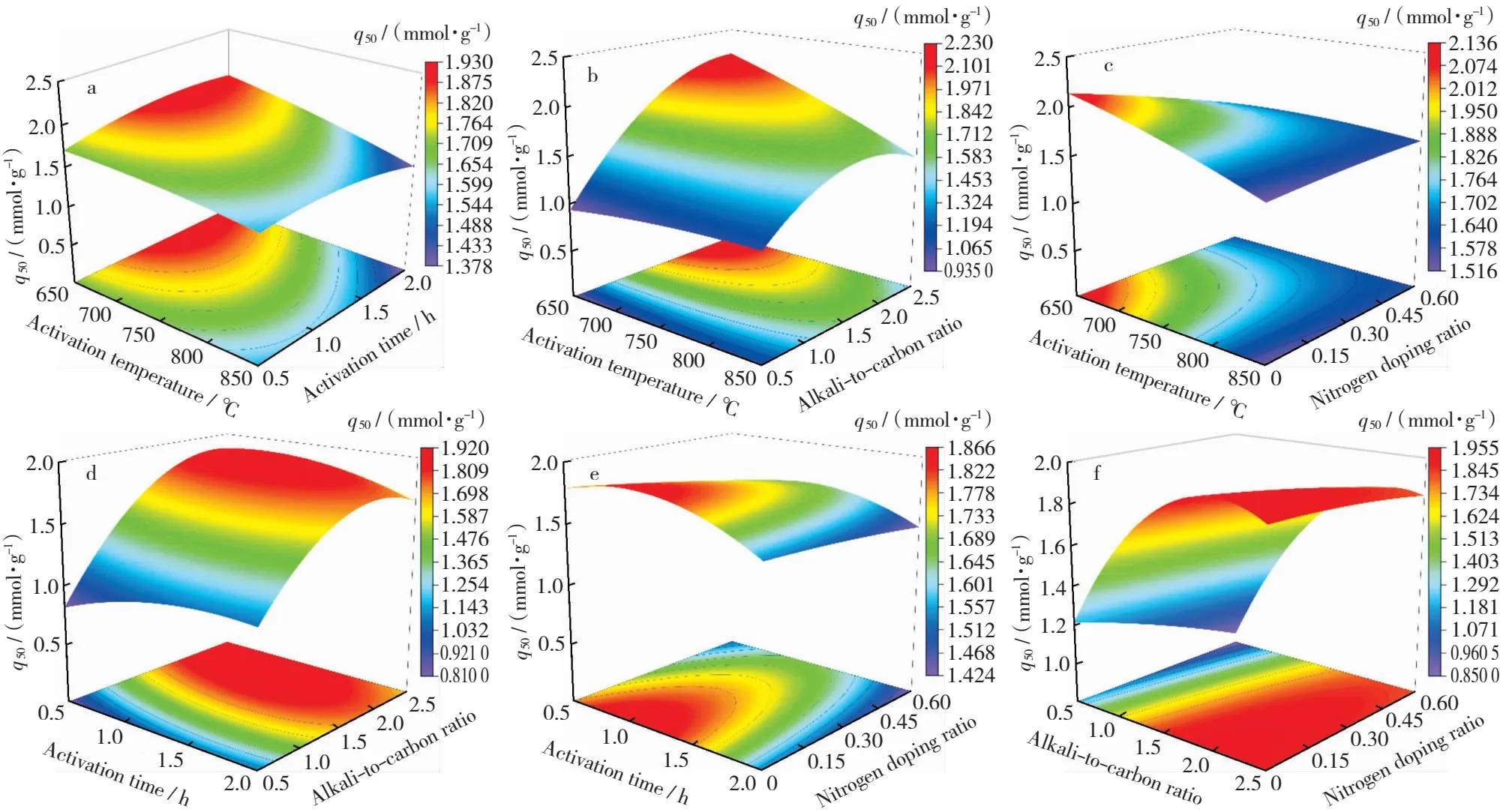

图6 各因素耦合作用对活性炭在50 ℃下CO2吸附量的影响

图7 各因素耦合作用对活性炭在75 ℃下CO2吸附量的影响

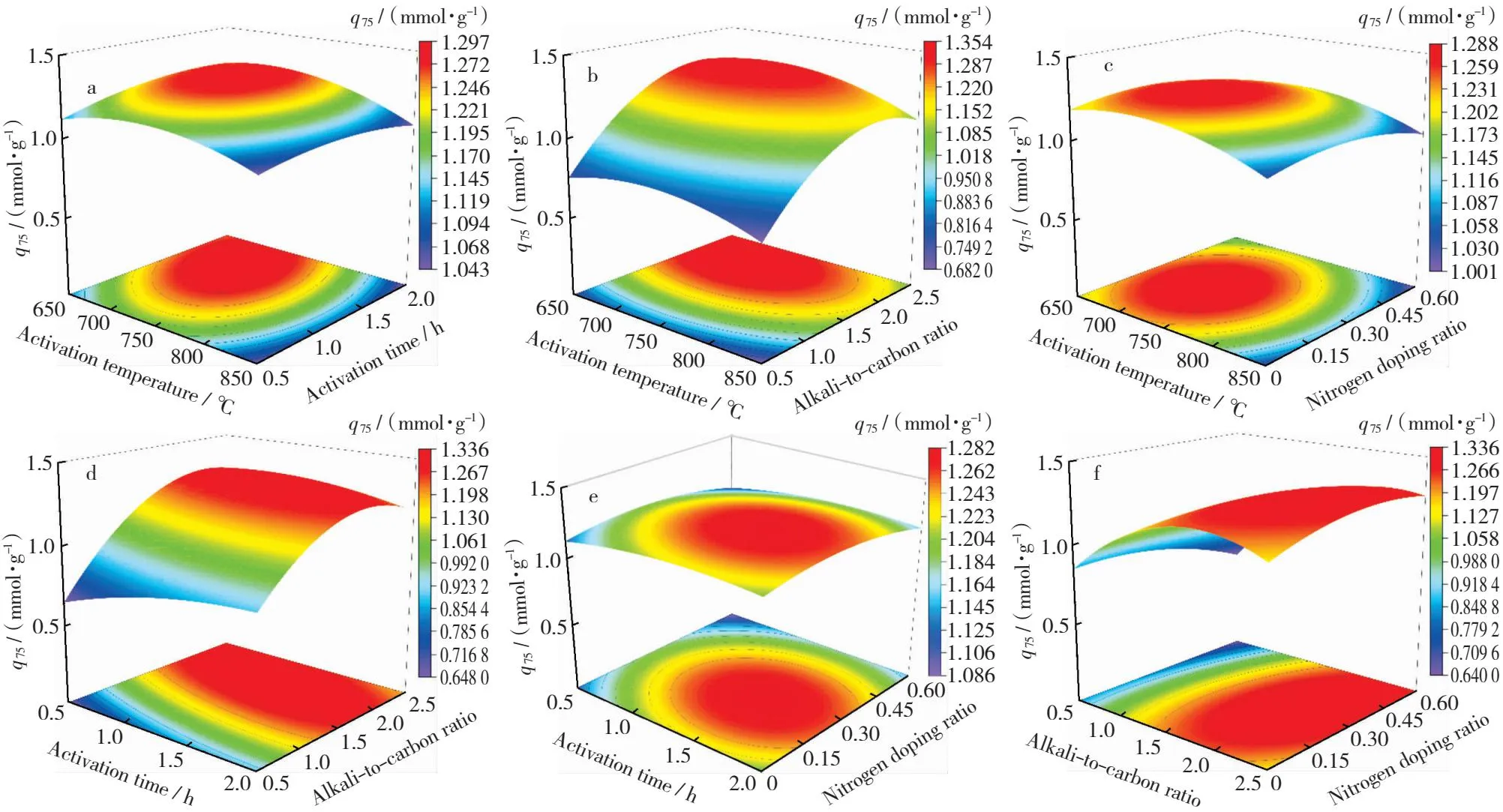

将图6和图7与图5进行比较可以发现,在不同温度下活化条件对活性炭的CO2吸附量的耦合作用类似。由图7c、图7e、图7f还可以看出,吸附温度为75 ℃时,CO2吸附量受掺氮比的影响比较大,此时掺氮比以适中为宜。活性炭的吸附作用以放热的物理吸附为主,当吸附温度较高时,吸附放热过程受到抑制,脱附速率大于吸附速率,CO2向孔隙内扩散的难度增加[19]。氮掺杂的活性炭既有物理吸附作用又有化学吸附作用,当氮原子掺入碳骨架中时,被认为具有路易斯碱、氢键和静电等作用,可以提高CO2的吸附性能[20]。因此可推测吸附温度升高时,物理吸附作用减弱的同时化学吸附作用相对增强,适量的掺氮对75 ℃下活性炭的CO2吸附量起到积极作用。

2.4 活性炭在不同温度下CO2吸附量的相关性分析

由于实际碳捕获与封存(CCS)系统工作温度常高于实验温度,这就要求活性炭适用于不同的CO2吸附场景,通过探讨不同吸附温度下CO2吸附能力之间的关系,可以由低温下活性炭的吸附性能推知其在更高温度下的吸附性能。因此,本小节通过建立各温度下CO2吸附量之间的线性拟合方程对其进行相关性分析。拟合方程如下:

q50=0.636q25+0.094 1

(8)

q75=0.326 2q25+0.323 4

(9)

q75=0.521 9q50+0.261

(10)

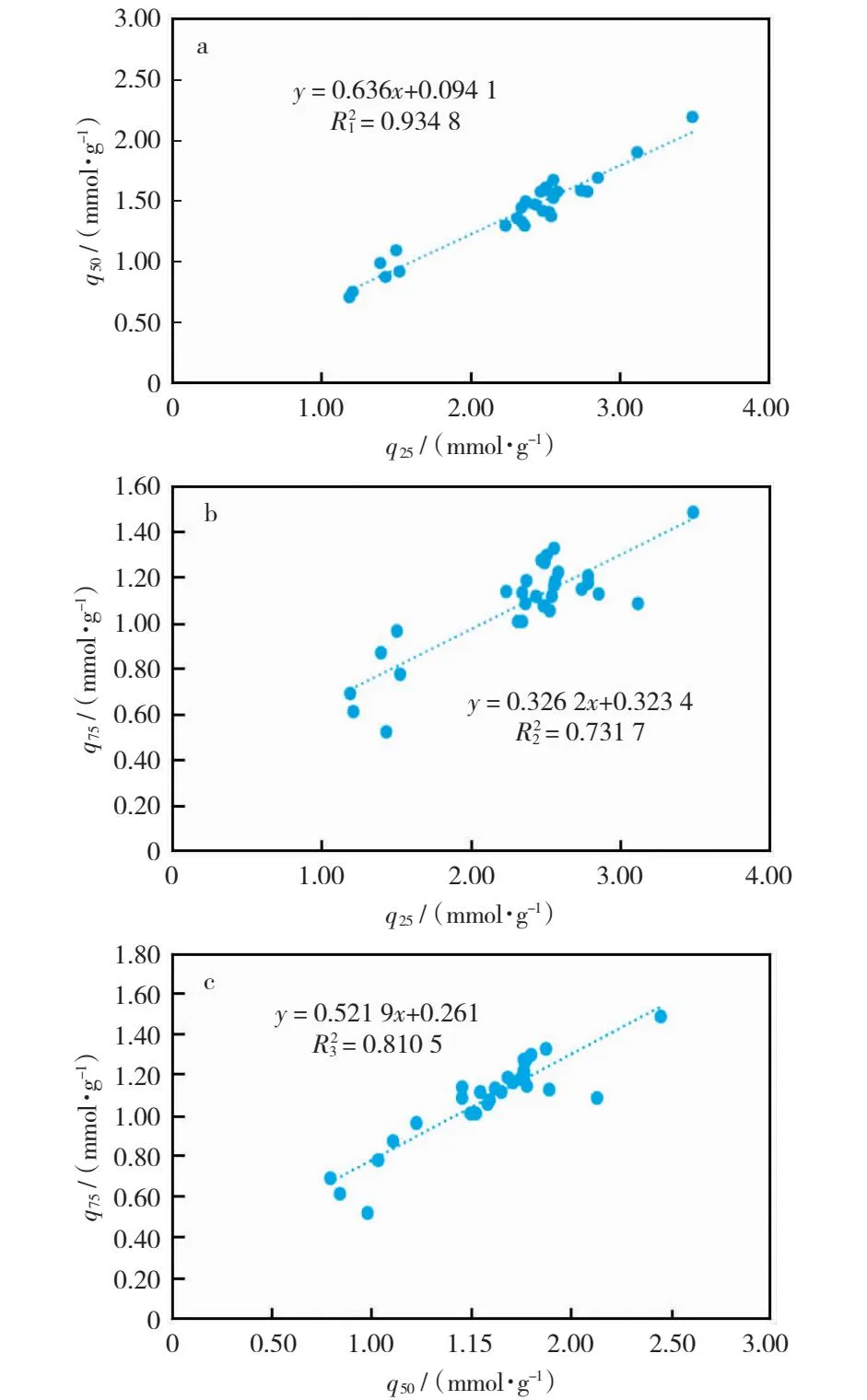

图8所示为活性炭在不同温度下CO2吸附量的线性拟合关系。通过分析各个线性拟合方程的相关系数(R2)可知,活性炭在25 ℃下的CO2吸附量与在50 ℃下的CO2吸附量具有很好的线性关系(R12=0.934 8,见图8a),其在25 ℃下的CO2吸附量与在75 ℃下的CO2吸附量,在50 ℃下的CO2吸附量与在75 ℃下的CO2吸附量也都具有良好的线性关系(R22=0.731 7,R32=0.810 5,分别见图8b和图8c)。

图8 活性炭在不同温度下CO2吸附量的线性拟合关系

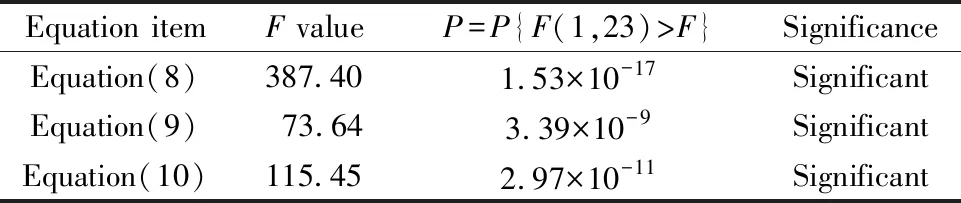

为进一步验证以上结论的可靠性,采用显著性检验(F检验)的方法进行计算。表5所示为以上3个一元线性回归方程F检验方差分析结果(α=0.05)。从线性相关系数的大小(R12>R32>R22)易于判断出活性炭的CO2吸附量在相近吸附温度下线性相关程度更高,且在低温吸附区域内活性炭CO2吸附量的线性相关程度最高。通过表5中数据也可以证实,不同吸附温度下活性炭的CO2吸附量具有相当明显的线性正相关关系,说明在25 ℃下表现出较高CO2吸附量的活性炭在50 ℃和75 ℃的吸附温度下也可能表现出良好的CO2吸附效果,同样说明在50 ℃下CO2吸附性能较好的活性炭在75 ℃下也可能具有较好的CO2吸附优势,这主要是由于不同吸附温度下,决定CO2吸附量的关键因素都是碱碳比,该因素与活性炭的孔结构分布有着密不可分的联系。DENG et al[21]研究表明不同吸附温度下活性炭孔结构中起关键作用的吸附孔段差异性不大,由结果可推测相近温度下活性炭的化学吸附作用相当,有效CO2吸附孔段重合度较高。

表5 一元线性回归方程F检验方差分析结果

2.5 响应曲面优化结果及验证实验

利用Design Expert 12.0软件的Numerical优化,综合活性炭产率、25 ℃ CO2吸附量、50 ℃ CO2吸附量和75 ℃ CO2吸附量为最优目标时,可求取响应曲面优化条件为:活化温度650.001 ℃,活化时间1.157 h,碱碳比2.370,掺氮比0.255。根据实际实验允许情况,本研究选择的最佳实验条件为:活化温度650 ℃、活化时间1.25 h、碱碳比2.5、掺氮比0.3,在此条件下制备活性炭并对相关指标进行测试,做3组重复试验,4个指标的最终实验结果均取平均值。响应曲面优化结果与最佳实验结果如表6所示。通过计算可得活性炭产率、25 ℃CO2吸附量、50 ℃ CO2吸附量和75 ℃ CO2吸附量的最佳实验值与最优预测值之间的相对误差分别为1.99%,4.45%,4.76%,4.95%,均保持在5%以内,说明此BBD模型的预测值与实验值较为吻合,因此,以上构建的模型用于氮掺杂活性炭制备条件的优化以及实验结果的预测具备一定的合理性和有效性,对实验工况的组织也具有一定的指导意义和实际价值。

表6 响应曲面优化结果与最佳实验结果对比

3 结 论

1) 通过量化分析活性炭制备过程中各因素对收率的影响,发现了单因素按作用效果由大到小依次为:掺氮比、活化温度、碱碳比、活化时间,多因素耦合作用中影响最显著的是活化温度-活化时间,且活化温度为主要影响因素,在合理范围内温度越低,产率越高。

2) 通过量化分析不同吸附温度下活性炭的CO2吸附量的主要影响因素,发现碱碳比是最重要的影响因素,在25 ℃,50 ℃和75 ℃下分别占总方差的85.0%,73.0%和77.5%,随着吸附温度的提高,活化温度、活化时间和掺氮比的影响显著性均有一定程度提升。

3) 通过对不同吸附温度下活性炭的CO2吸附量进行相关性分析,发现了不同吸附温度下的活性炭的CO2吸附量可以进行相互预测,并且在相邻吸附温度下活性炭的CO2吸附量之间的预测效果会比吸附温度相差较大时更好。

4) 通过响应曲面法优化得到了活性炭的最佳制备条件(即活化温度为650 ℃,活化时间为1.25 h,碱碳比为2.5,掺氮比为0.3),在该工况下活性炭的产率可达59.316%,在25 ℃,50 ℃和75 ℃下CO2吸附量分别为3.474 mmol/g,2.355 mmol/g,1.358 mmol/g,其表现出优良的CO2吸附性能。