门式刚架钢结构库房施工关键技术探讨

2024-01-22李昊轩项行鸿

李昊轩 项行鸿

轻型钢结构具有节约材料、耗钢量小、重量轻、制作安装及运输方便等优点,应用广泛,尤其是轻型门式刚架钢结构在工业库房中的应用越来越多[1-2]。

轻型门式刚架钢结构通常采用H型钢为梁,冷弯薄壁型钢为檩条、梁、柱,彩钢板为屋面板和墙面板,通过螺栓或焊接方式连接[3]。为降低钢材消耗和工程造价,可采取新的技术措施。例如:采用预应力技术提高结构的刚度、承载力;在檩条内加入张拉薄板,能够有效避免风荷载作用下的局部失稳,并增加其弹性应力幅值,有效减少檩条的用钢量[4]。本文分析了门式刚架钢结构工业库房的施工关键技术,对提高工程施工整体质量具有重要的现实意义。

1 工程概况

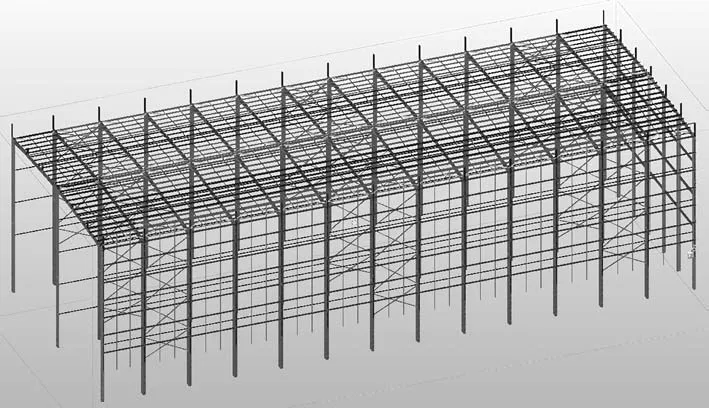

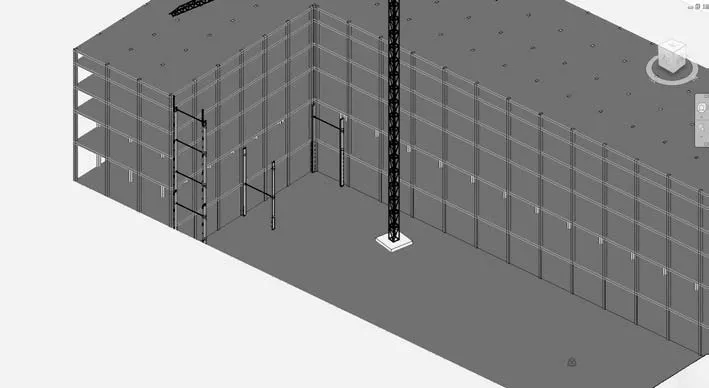

西安临潼分输站新建库房项目位于陕西省西安市临潼区,框架尺寸为48.48 m×15.48 m,高7.65 m,建筑面积为750.5 m2。钢结构库房主要构件包括钢架梁、屋面支撑、屋面系杆等,钢结构构件主要采用H 型钢。物流仓库钢结构模型如图1 所示。库房整体结构为门式刚架结构,建筑抗震设防烈度8 度,所用钢材采用H 型钢柱,约300 t,沿整个结构高度布置,钢梁为变截面H 型钢。

图1 物流仓库钢结构模型视图(来源:作者自绘)

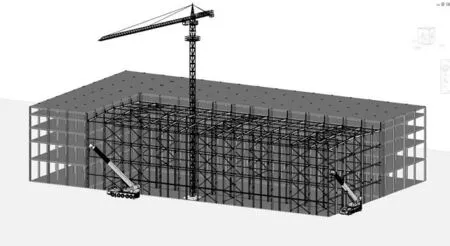

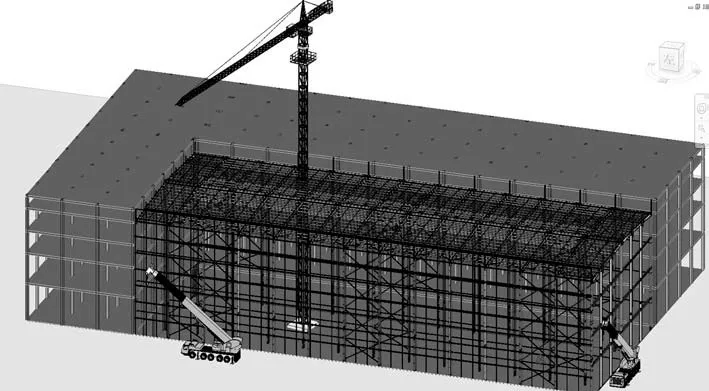

本工程的钢柱最重构件为3500 kg(作业半径60 m),屋面梁吊装单元最重构件为2500 kg(屋面梁吊装单元长约24 m,作业半径60 m),现场设置一台XGT7527 型塔吊,超出起重量作业范围的区域采用一台130 t 汽车吊进行吊装。在工程施工过程中,吊装方案的好坏对工程质量、工期及安全起着至关重要的作用。因此,选用适当的吊装机械以及合理的吊装顺序非常关键。钢结构最大安装高度7.65 m,在进行高空作业时,需要采取安全防护措施。

2 门式刚架钢结构库房的施工流程

钢结构构件的安装按照先主体后次结构的顺序进行,同时考虑到施工的便利性,采取由内向外的顺序。库房为门式框架结构,其最大单体起吊质量约为3.5 t,钢柱以高空散放方法吊装,钢梁构件在厂内拼装,然后进行整体吊装。

2.1 施工工艺流程

柱吊装如图2 所示,由图可知钢柱吊装采用四点吊装,在钢梁吊装之前,需要在钢骨柱的底部垫上垫木或橡皮垫,以防止钢柱根部与地面发生拖拉碰撞。吊装施工完毕之后,不可以离开地面太高,一般距离地面300 ~500 mm,慢慢地移到安装点附近,然后才能提高。立柱下放至距离立柱底部200 mm 时,缓慢下落,将地脚螺栓插进立柱螺栓孔中,等待立柱就位后进行校正,应该保证柱底面轴线与立柱中心线对正。随后,将缆风绳收紧,以避免强风引起立柱晃动,造成立柱底部的中心线偏移。安装节柱时,在距第一节立柱400 ~500 mm时,将起重机的吊车臂缓缓回转,降至下节钢柱上方,上节钢柱回转就位后,两侧中心线与下面一段钢柱的中心线吻合。

图2 柱吊装(来源:作者自绘)

钢柱安装完毕后,用缆风绳暂时固定钢柱,钢丝绳上部固定于耳板,下部系于楼面梁。在钢柱两端分别设置对接连接夹板,并在夹板上安装螺栓固定上、下节钢柱,同时将连接板焊接固定,防止滑动。

将钢柱安装好并临时固定后,在钢柱四面成45°拉设揽风绳,其上部与钢柱上部的连接板孔相连,下部与钢筋拉结点固定。在钢柱焊接完毕后,才能拆除缆风绳。钢柱经过初校,当垂直度误差小于20 mm 时,拧紧地脚螺栓螺丝,进行预紧固后才能将吊车脱钩。

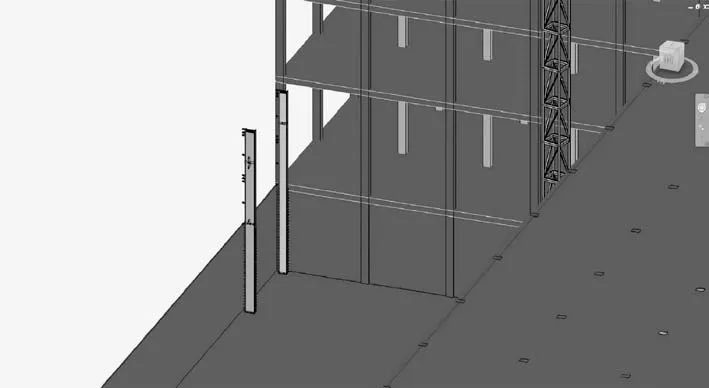

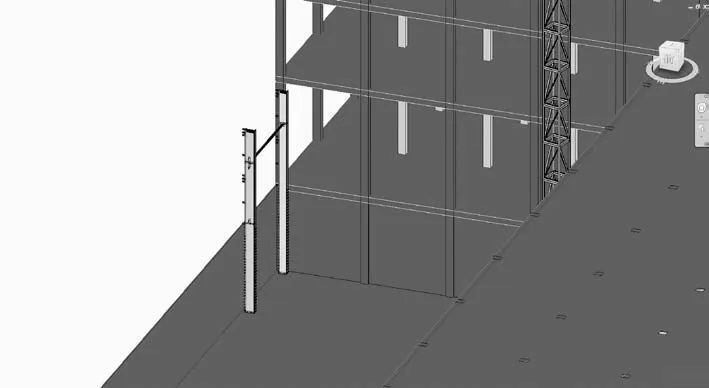

柱间系杆吊装如图3 所示。柱间支撑采用地面拼装、整体吊装的方法,采用L75 mm×8 mm 的角钢作临时支撑,以确保整体结构不发生变形。

图3 柱间系杆吊装(来源:作者自绘)

钢架梁吊装如图4 所示,由图可知钢梁吊装前,在钢梁梁面上设置栏杆和安全绳,用作施工人员的水平通道。在钢梁吊装时,采用棕绳系住钢梁的两端,作为溜绳,保证钢梁在空中保持平衡,并用卡环将其固定在钢梁的吊耳上,以提高安装效率。捋顺钢丝绳,对于较长的构件,要先经过专业工程师的计算,然后进行试放,达到平衡后才能进行吊装。

图4 钢架梁安装(来源:作者自绘)

由于钢梁跨径大、板厚度小,采取“四点吊装”的方法,即以中部两点为主要受力部位,两边吊点通过钢丝绳和倒链进行辅助吊装,防止构件在吊装时发生较大变形。当钢梁就位后,首先采用与螺栓直径相同的冲钉进行定位,再用普通螺栓进行临时固定。普通螺栓数目不得低于节点螺栓总数的1/3,并且至少2 个。檩条安装如图5 所示。

图5 檩条安装(来源:作者自绘)

2.2 钢梁拼装胎架

考虑到拼装的安全性及高效性问题,钢梁拼装采用卧式拼装。在施工过程中,以站台地面为工作平台,并同时采用钢胎支架作为安装平台,再使用水平仪进行调平,并用钢板进行调整。采用钢凳、垫板和千斤顶组装钢梁。框架柱、梁由HW200 mm×200 mm×8 mm×12 mm 的冷轧H 型钢制成,支撑采用L75 mm×6 mm 角钢,柱高850 mm,横梁长800 mm。立柱底部设置钢板垫,胎架之间的间距不能超过8 m。

3 钢结构库房施工关键技术

3.1 钢结构深化设计以及物联网应用技术

钢结构深化设计与物联网技术可以应用于钢结构图纸深化阶段,通过将建筑信息模型(Building Information Modeling,BIM)技术与钢结构深化设计相结合,实现了模型信息化共享。在施工项目中引入物联网技术,可以提高项目数据的采集、传输和存储能力。通过对这些信息进行整合,将这些信息和BIM 模型融合在一起,可以提高施工效率和产品质量,推动产品制造和企业管理的信息化管理[5]。

在深化设计阶段,应对建筑构件进行统一编码,保证构件信息的唯一性、可追溯性。在进行深化设计的过程中,应明确每位深化工程师的职责,并且要构建一个可保证每位深化工程师的软件能够流畅运行的网络环境。在使用软件前,必须设定基本数据,如设置软件的自动储存时间、系统符号文件、图纸模板等。在进行钢结构深化设计时,每个构件只对应一个编号,规定统一的材料命名准则。

3.2 钢结构智能测量技术

本工程采用智能测量技术提高钢结构库房的施工精度[6]。智能测量技术包括三维测量控制网技术、钢结构高精度空中快速定位技术及基于物联网技术的变形监测技术。

3.2.1 三维测量控制网技术

在全球定位系统空间定位技术的基础上,以高精度全站仪、高精度电子水准仪和条码水准仪等为测量工具,建立三维测量控制网。

3.2.2 钢结构高精度空中快速定位技术分析

利用具备无线传输功能的自动检测机器人,完成网架吊装全过程的跟踪和定位。利用工业三坐标软件解算出各控制点的空间坐标,并与对应的设计坐标进行对比,从而实现快速精准的钢结构安装。

3.2.3 物联网技术的变形监测技术

基于物联网技术实时监测现场钢结构各部位温度、湿度及应力应变,并进行汇总分析计算,全方位反映钢结构的施工状态和空间位置等信息,确保施工精度。锚栓定位测量示意图如图6 所示。

图6 锚栓定位测量示意图(来源:作者自绘)

3.3 钢结构虚拟预拼装技术

采用三维建模软件模拟拼装过程中各节段构件的几何尺寸,并与深化设计的理论模型进行比较,分析拼装精度,直至满足精度要求为止。

3.3.1 三维坐标测量

根据设计图纸、加工安装方案等,通过构件分割建立拼装工艺三维模型,并从模型中导出各节段构件的加工制造详图。在构建制作完毕后,利用全站仪测定外轮廓控制点的三维坐标。根据仪器高和棱镜高,可以得到目标点的坐标。

3.3.2 钢结构虚拟预拼装

将全站仪与计算机连接,将所测控制点的位置信息录入Excel 表格,转化成坐标格式,获取构件各控制点的三维坐标并汇总。将测量的数据输入三维建模软件中,实现分段构件的三维建模。

3.3.3 钢结构虚拟预拼装注意事项

若无法一次性完成所有控制点的测量,可根据需要设置多个转换测站点,转换测站点应保证各个观测点的坐标处于同一坐标系。由于野外观测难以保证绝对精度,每次转换测站点后,仪器高度都会改变,必须参照附近某一定点的高程进行测量。同时,为确保测量结果的准确性,同一构件上的控制点坐标值必须在同一时间内由同一人进行测量。

3.4 钢结构高效焊接技术

目前,在钢结构的制造和安装过程中,为提高焊接效率,主要采用以下4 种方法:

1)免清根焊接技术。该技术省去了碳弧气刨过程,使用了陶瓷衬层,并优化了U 形坡口形式,从而大大缩短了焊接时间,减小了焊缝厚度。同时,还可以避免渗碳导致钢板的力学性能下降。

2)双(多)丝埋弧焊技术。该技术具有熔敷量较大、热输入小、焊接速度快等优点,提高了焊接效率和质量。

3)窄间隙焊接技术。与传统坡角焊方法相比,由于切口较窄,焊丝的熔敷量较小,采用窄间隙焊接技术可使熔敷量减小1/2 ~2/3,从而提高焊接效率。

4)免开坡口熔透焊技术。利用单根焊丝,可以对厚度小于12 mm 的板材进行熔透焊接。利用2 根(多根)焊丝,可以对厚度小于20 mm 的板材进行熔透焊接,免去了坡口工艺。

3.5 钢结构防腐防火技术

3.5.1 防腐涂料涂装

钢构件在涂装之前,应先清除表面的锈斑。除锈方法应符合设计要求,并达到设计规定的除锈等级。目前,常用的除锈方式有喷射法、抛射法、手动法等。配制涂料应严格遵循说明书,当天使用的涂料应当天配制。喷涂工艺有刷涂、滚涂、气喷及高压真空喷涂等。喷涂要在合适的温度和湿度环境中进行,要根据被涂物尺寸、涂料种类选择合适的喷涂工艺。

3.5.2 防火涂料涂装

防火涂料可分为薄涂层和厚涂层这2 种类型。薄涂层利用涂层遇火后的热膨胀来减缓钢材升温,厚涂层则依靠防火材料的吸热来减缓钢材升温。对于薄涂层的底涂层,最好采用重力式喷枪喷,气压约为0.4 MPa。局部修补及小型工程可采用手涂,面涂层可采用刷、喷或滚涂的方式。对于厚涂型防火涂料,建议使用气压为0.4~0.6 MPa 的高压喷射机进行喷涂,喷嘴直径为6 ~10 mm。在配料过程中,要按照配比、稀释剂,调配好稠度后操作人员应在规定时间内测量涂层的厚度,80%以上面积的涂料总厚度要满足相关防火规范的规定,最薄部位的厚度不得小于设计值的85%。

4 结语

本文探讨并研究了门式刚架钢结构库房施工关键技术。结果表明,采用施工关键技术可以有效改善工业库房的施工质量,控制成本,提高施工效率,并为改善工程的总体质量创造了良好的条件。但是,该技术也有一些限制,需要大量的技术人员、资金和设备。今后可以通过优化技术流程、采用智能化设备等手段,提升技术的应用水平,推动门式刚架钢结构库房施工技术的深入应用。