再生复合轨枕有砟轨道疲劳试验

2024-01-21徐铁华

徐铁华

(国能朔黄铁路发展有限责任公司,河北 肃宁 062350)

重载铁路是大型原材料货物运输的重要通道,关系着国计民生。随着重载铁路“扩能改造”工程的推进,列车轴重和行车密度不断增加,道砟粉化现象加剧,诱发道床翻浆冒泥等病害,恶化轨道服役状态,威胁重载列车运输安全。为应对道砟粉化问题,目前多采用弹性较好的轨枕,如弹性轨枕、再生复合轨枕、竹基轨枕等[1]。其中再生复合轨枕主要以工业废料、再生塑料和矿物填料等为原材料,并辅加玻璃纤维丝加劲物而制成,具有弹性好、质量轻、来源广等特点[2],在欧洲、美国、巴西等铁路线上均有铺设。

针对再生复合轨枕的使用,国内外学者开展了大量试验和理论研究。Lotfy等[3]研发了基于高密度聚乙烯材料的复合轨枕,通过试验分析了复合轨枕的抗弯性能和疲劳性能;Ferdous等[4]研发了一种适用于窄轨铁路的复合轨枕,并通过材料性能和结构力学试验确定了最佳的配比和结构尺寸;赵振航等[1,5]通过落轴试验,确定了有砟轨道用复合轨枕的动刚度和阻尼,确定了复合轨枕的减振性能优于弹性轨枕,为复合轨枕应用于有砟轨道提供了支撑。沈毓婷等[6]开展了300万次的复合轨枕无砟轨道整体疲劳试验,验证了复合轨枕应用于无砟轨道的可行性。张骞等[7]通过建立车-线-桥动力仿真模型,分析了复合轨枕应用于重载铁路大跨度钢桁梁桥上的动力响应,确定了其可作为木枕的替代品。闫雪等[8]基于动力学仿真模型,针对复合轨枕应用于钢桁明桥面桥时,从系统动力学指标角度,对轨道结构相关参数进行了优化。已有研究集中于复合轨枕的基本力学性能和减振性能方面,但对于复合轨枕应用于有砟轨道的耐久性研究缺乏。

基于此,本文建立再生复合轨枕有砟轨道足尺模型,并开展300万次疲劳试验,观察轨道结构位移、受力等的变化,为再生复合轨枕有砟轨道的推广应用提供技术支撑。

1 试验概况

1.1 足尺模型

用于疲劳试验的再生复合轨枕有砟轨道足尺模型如图1所示。再生复合轨枕有砟轨道足尺模型主要由60 kg/m钢轨、弹条Ⅱ型分开式扣件、再生复合轨枕和有砟道床组成。

图1 再生复合轨枕有砟轨道

试验用再生复合轨枕主要由再生橡胶、塑料组成,单根轨枕长度为2.7 m;轨枕横截面为矩形,宽、高分别为220 mm和180 mm。模型中共铺设6根轨枕,轨枕间距为0.6 m。弹条Ⅱ型分开式扣件,扣件系统垂向静刚度约为60 kN/mm。有砟道床采用一级道砟分层铺设,道床厚度为0.35 m,道床顶面与轨枕顶面平齐;道砟材质为玄武岩碎石,道砟级配如图2所示。

图2 道砟级配

1.2 试验设备

疲劳试验所采用设备主要包括加载设备、加载工装、激光位移传感器、传感器信号采集设备和轨距尺,其中加载设备为AMSLER脉冲试验机。该试验机所能施加的最大荷载为500 kN,且自带力传感器和位移传感器,用于测试试验机作动器施加荷载的大小和伸缩位移。每次进行道床下沉量测试时,利用试验机作动器进行加载(1.0 kN),记录此时试验机的位移传感器测试作动器的位移量,以试验开始前的首次位移量测试值为道床下沉零点,从而实现道床下沉量的测试。

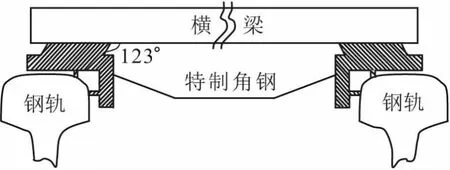

加载工装为荷载分配横梁及与横梁相连且用于垂、横向荷载分配的特制角钢(如图3所示),其中横梁可用于荷载的传递,特制角钢则保证横梁所传递荷载能按要求作用线方向传递至钢轨上;试验中单侧钢轨承受的横向力与垂向力比值约为0.65。

图3 加载工装

激光位移计主要用于钢轨-轨枕相对位移、轨枕-道床垂向相对位移等参数的测试;激光位移计的量程为10 mm,示值误差为0.1 mm。数据采集设备为德国IMC动态数据采集仪。轨距尺则用于轨距的测量,测试位置以紧贴分配横梁断面为准。

1.3 加载方案

试验中以轴重25 t列车荷载为例,并考虑1.5倍的动力系数,则轮轨垂向力最大值为187.5 kN,故脉冲试验机施加于分配横梁上的荷载最大值为375 kN。最小加载值取为125 kN,加载频率为4 Hz,加载波形为正弦波,加载次数为300万次。疲劳试验开始之前,先进行预加载,确定脉冲试验机的力传感器和位移传感器、激光传感器及IMC动态数据采集仪是否正常运行。

1.4 测点布置

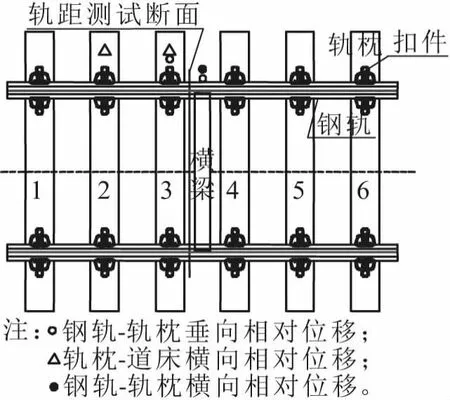

再生复合轨枕有砟轨道疲劳加载过程中,主要进行钢轨-轨枕垂向和横向相对位移、轨枕-道床垂向相对位移、道床下沉量和轨距的测量,具体测点布置如图4所示。

图4 测点布设位置

试验过程中同时观察轨道结构组成部件是否发生破坏。利用各类传感器和数据采集仪对轨道结构试验开始前的初始状态及试验过程中每经历30万次循环荷载即进行数据的采集,其中轨距及道床下沉量为静态测量。

2 试验结果及分析

2.1 钢轨位移

为了便于对比分析,跨中及枕中钢轨-轨枕相对位移测试结果均为相对于3号轨枕,图5为钢轨-轨枕的垂向和横向相对位移峰值随荷载循环次数的变化规律。

从图5结果看出,钢轨-轨枕垂向及横向相对位移整体上均随着荷载循环次数的增加呈减小趋势,这主要是由于轨下胶垫在疲劳荷载作用下性能劣化、刚度增加所致。因轨下胶垫刚度增加幅度较小,钢轨与轨枕相对位移降幅变化也较小。枕中位置钢轨直接承受扣件、轨枕及道床的支撑作用,相对跨中位置的支撑刚度稍大,故跨中位置的钢轨-轨枕垂向相对位移在疲劳试验过程中均大于枕中位置对应值。

从图6结果看出,当荷载循环次数小于150万次变化时,随着荷载循环次数的增加,轨距略有增加,增幅为0.7 mm;当荷载循环次数达到150万次继续增加,轨距稳定在1 434.9 mm保持不变。表明再生复合轨枕和配套的扣件系统能够有效保证轨距的稳定,确保实际线路运营过程中轨道几何形位不超限。

2.2 轨枕位移

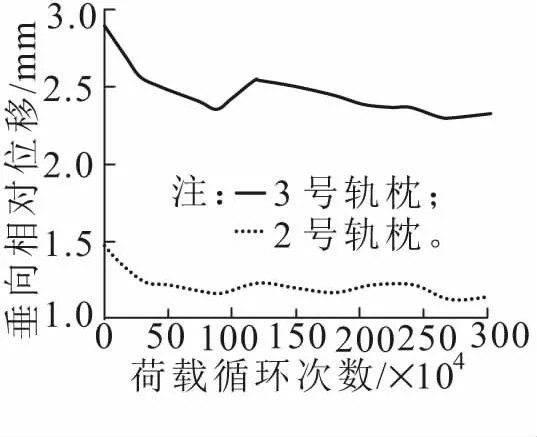

图7为轨枕-道床垂向相对位移峰值随荷载循环次数的变化曲线。

图7 轨枕-道床相对位移

从图7结果看出,从初始状态到荷载循环次数达30万时,两根轨枕对应的垂向相对位移均有较大幅度的降低,其中2号、3号轨枕对应的垂向相对位移分别减小了0.21 mm和0.35 mm。这是由于轨枕铺设过程中与散粒体道床之间存在有缝隙,在经历30万次循环荷载后,轨枕与道床之间接触密实,故垂向相对位移基本保持稳定。3号轨枕相对于2号轨枕更靠近加载点,故其受到的荷载较大,垂向相对位移也较大。轨枕-道床垂向相对位移稳定时,2号、3号轨枕垂向相对位移相差约1.19 mm。即荷载作用下轨枕自身会发生较大的变形,表征再生复合轨枕的刚度较小,对列车通过时的减振功能发挥是有利的。

2.3 道床下沉量

试验过程中,道床下沉量随荷载循环次数变化曲线如图8所示。

图8 道床下沉量

从图8结果看出,疲劳试验中道床下沉量曲线与实际线路中的变化规律基本一致,在加载初期散粒体道床在荷载作用下不断被压密实,从而出现急剧的下沉量;后期由于试验场地周界存在挡砟墙,避免了枕底道砟挤入轨枕头、道床边坡溜塌等现象的发生,从而阻止道床下沉变形,表现在下沉曲线中为:随着荷载循环次数的增加,道床下沉量基本稳定。从拟合结果看出基本稳定在4.0 mm,与文献[8]中弹性轨枕+道砟垫有砟轨道疲劳试验结果基本一致,显著小于文献[9]中混凝土轨枕下道床下沉量值,表明再生复合轨枕具有较好的弹性,可以减小对道床的冲击。

此外,再生复合轨枕有砟轨道经历300万次疲劳荷载后,轨道各部件状态均良好,未发生轨枕开裂等现象,表明再生复合轨枕有砟轨道结构良好,具有较好的耐久性。

3 结论

通过建立再生复合轨枕有砟轨道足尺模型,开展300万次循环加载,并测试轨道部件变形和钢轨受力,分析轨道结构疲劳性能,可以得到以下结论:

(1)钢轨-轨枕垂向和横向相对位移、轨距、轨枕-道床垂向相对位移、道床下沉量均随荷载循环次数的增加而变化,当荷载循环次数达到150万次后均趋于稳定。

(2)再生复合轨枕具有很好的弹性性能,在疲劳荷载作用下可有效减小道床下沉量,与弹性轨枕+道砟垫有砟轨道对应值相当。

(3)再生复合轨枕有砟轨道具有良好的耐久性,300万次疲劳荷载作用下仍能保持良好的轨道状态。