特大断面TBM拆卸洞室钻劈法施工关键技术

2024-01-21夏平,高稳

夏 平, 高 稳

(中铁五局集团成都工程有限责任公司,四川 成都 610000)

不同类型的特大断面隧道以及类似的大断面地下工程的施工多以双侧壁导坑法、CRD法以及分层导坑等开挖方法为主。杨朝洪[1]在城市隧道施工中采用静态破碎和控制爆破相结合的施工方法。随着工程技术水平的进步、大劈力液压劈裂机出现,工程上尝试将液压劈裂作为隧道开挖的静态施工方案[2],并取得了良好的经济和社会效益。

由于加宽段隧道断面较大,支护结构在开挖过程中承受的围岩压力较大,为确保隧道施工的安全性,选择合理的适宜性开挖工法尤为重要[3]。本文以四川都四山地轨道交通项目紫荆隧道为依托工程,对特大TBM拆卸洞室钻劈法施工进行介绍。

1 工程概况

都江堰至四姑娘山山地轨道交通项目紫荆隧道位于汶川县映秀镇和耿达镇之间,隧道全长10.4 km,隧道最大埋深约709 m,为单洞双线隧道。在进口附近设置1座横洞,长238 m,洞身处设置1座斜井(兼牵混所及避难所),长355 m。紫荆隧道前接木江坪大桥,后接耿达特大桥,最大坡度37.427‰,设计时速120 km/h,为电气化山地轨道交通隧道。紫荆隧道TBM施工截止位置设置一处TBM拆卸洞室,长度×宽度×开挖高度为60.0 m×14.7 m×26.1 m,TBM拆卸洞室三维结构如图1所示。

图1 TBM拆卸洞室三维模型

TBM拆卸洞为Ⅲ级围岩,该段隧道洞身穿越岩层为晋宁-澄江期第四期岩浆岩斜长花岗岩,厚层状,岩质为硬岩,岩体较完整,大块状砌体结构,节理裂隙较发育,地下水较发育,局部出现渗水现象,拱部、侧壁基本稳定。本段埋深为382~398 m,隧址区Ⅱ类场地基本地震动峰值加速度0.20g。地下水主要类型有基岩裂隙水、构造裂隙水,段内地下水对混凝土结构无侵蚀性。

2 总体施工方案

2.1 拆卸洞室结构及施工设计

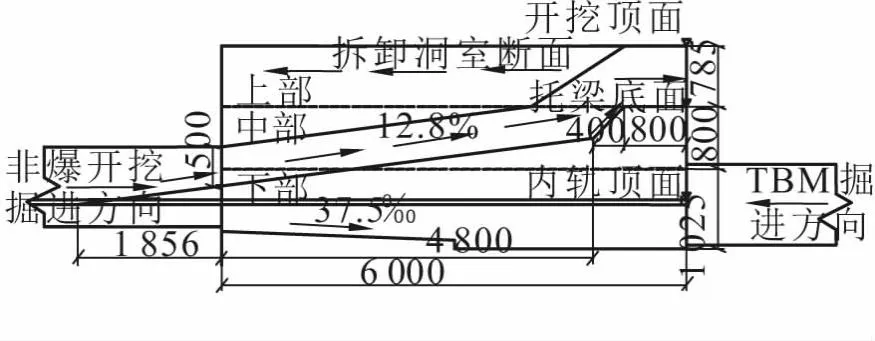

紫荆隧道斜井正洞进入拆卸洞前需在非爆开挖段提前预留导坑平台,为开挖导洞做准备;提前在非爆开挖段填充面上预留18.56 m作为起坡点,进入拆卸洞交界位置非爆开挖顶面高度与导洞斜坡之间高差为5 m,便于台车或罐车能上下自由通行,坡度为12.8%;上挑导坑尺寸为7.31 m宽×5.93 m高(利用现有开挖台车);施工至最后10 m后,预留一处4 m斜坡至平台,斜坡坡率为1∶1,便于调整施工纵坡,喷射混凝土罐车能开至此处进行拱顶喷砼,满足施工条件;最后8 m上挑至拆卸洞拱顶,拱顶到位后开始两侧扩挖,TBM拆卸洞室纵断面如图2所示。

图2 TBM拆卸洞室纵断面(单位:cm)

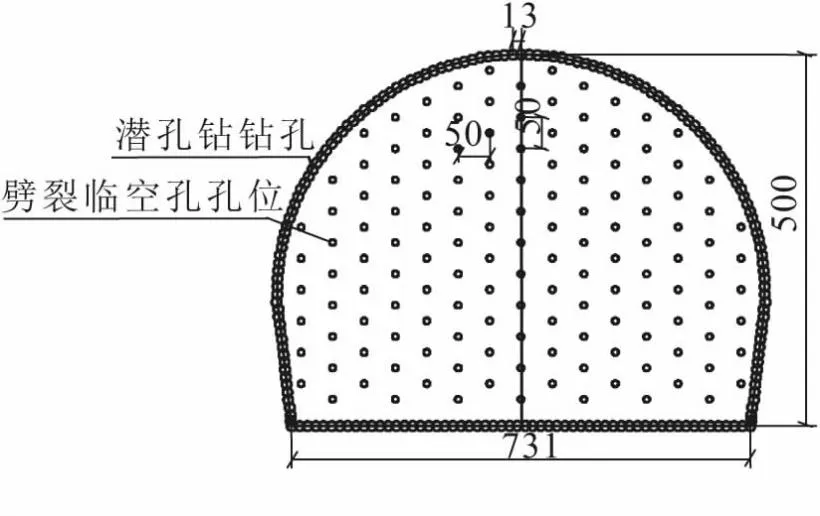

拆卸洞室开挖总高度为26.1 m(Ⅲ级围岩地段),分上、中、下三部开挖,上部7.85 m,中部8.00 m,下部10.25 m;由斜井小里程工作面往紫荆隧道进口方向掘进,TBM拆卸洞室横断面及导洞断面如图3所示。

图3 TBM拆卸洞室横断面及导洞断面(单位:cm)

2.2 施工工艺流程

TBM拆卸洞室施工工艺流程如图4所示。

图4 TBM拆卸洞室施工工艺流程

2.3 施工工序

(1)TBM拆卸洞分上、中、下三层台阶,共四个区段,上部拱形段分为1、2区,中下部分为3、4区。

(2)首先,利用定制的开挖台架在达到拆卸洞之前18.56 m位置开始向上挑挖,以中导洞形式向上挑挖66.56 m后到达TBM拆卸洞顶部。其次,水平向前、左、右方进行扩挖出上部拱形断面(设置8 m施工平台),上部采用先中间后两边的分部法开挖。第三步,当TBM端上部拱形断面扩挖完成后反向施工上部拱形断面,直至全部上部拱形断面开挖成型。

(3)在上部1、2区扩挖完成后,开始施工下部3、4区,下部采用上下台阶法施工,以先上台阶3区(中层)后下台阶4区(下层)的顺序,从非爆开挖施工段向TBM段方向进行施工。

3 拆卸洞钻劈法施工

3.1 液压劈裂机工作原理

液压劈裂技术的实现主要依赖于液压劈裂机的使用,常见的劈裂机由液压缸、活塞杆、控制阀、输油管、楔块等组成。施工时通过在工作面上打孔后将劈裂机的劈块端置入孔内,再通过液压动力站输出的超高油压而产生的巨大推动力来驱动楔块组中的中间楔块向前伸出,推动劈块向两边扩张,从而在孔壁上造成强大的扩张力来致使岩石破裂[2]。

与传统的炸药爆破相比,钻劈法施工具有无震动、无飞石、无毒气、无污染、无须烦琐的申报手续、运输和使用安全等特点[4]。

紫荆隧道所选用的劈裂机型号为博奥FL300,设备性能和工作特性为:高度2.5 m,总重量650 kg,理论分裂力45 MPa,钻孔直径115 mm,钻孔深度1 500 mm。

3.2 劈裂参数确定

3.2.1 孔深确定

紫荆山隧道围岩级别为Ⅲ级,按设计要求进尺不得超过3 m,对于劈裂孔直径设计未作要求由设备决定;劈裂孔孔深根据现场循环作业时间及机械性能决定采用1 500 mm,既满足设计要求同时也满足机械性能要求。

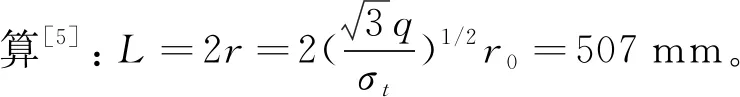

3.2.2 周边眼钻孔尺寸确定

周边眼根据潜孔钻机械性能及功效确定,采用∅140 mm钻头,搭接咬合10 mm,孔对孔间距为130 mm。

3.2.3 劈裂孔孔距确定

根据现场实测,本段施工围岩以花岗岩为主,岩石完整性较好,单轴抗压强度σc=130.5 MPa,单轴抗拉强度σt=4.0 MPa。

需要验算在该孔距下分裂力是否满足形成孔间贯通裂缝的条件。岩石断裂韧度为[6]:KIC=0.026 5σc+0.001 4=0.026 5×130.5 MPa+0.001 4=3.459 7 MN·m-3/2。式中:KIC为岩石断裂韧度;σc为单轴抗压强度。当布孔间距L=500 mm时,劈裂机产生的分裂力q1需满足[7]:

式中:q1为劈裂机产生的分裂力;F为边界修正因子,取F=0.2。

该型号的劈裂机理论分裂力为45 MPa,计算证明分裂力满足形成孔间贯通裂缝的条件,因此劈裂孔布孔间距确定为500 mm。

3.3 工程应用

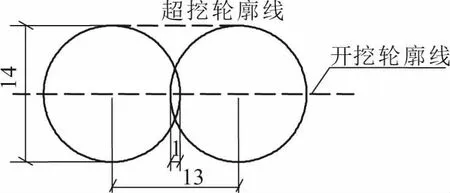

掌子面劈裂孔布孔间距为50 cm×50 cm,沿隧道中线左右对称呈梅花形布置,潜孔钻钻孔孔位咬合圆及钻孔劈裂孔位布置如图5、图6所示。

图5 潜孔钻钻孔孔位咬合圆(单位:cm)

图6 钻孔劈裂孔位布置(单位:cm)

每循环开挖后检查施工进尺及周边超欠挖情况,总结分析数据异常情况,及时修正各项钻劈参数。劈裂枪施工现场及相关工况如图7~图9所示。

图7 劈裂枪施工现场图8 钻劈施工图9 钻劈后渣石形态

4 拆卸洞开挖支护施工

导洞及拆卸洞室均采用钻劈法进行开挖,根据围岩情况按设计要求采用台阶法施工。

4.1 导洞临时支护

导洞开挖一个循环后须采取临时支护措施,Ⅲ级围岩初期支护措施为∅22 mm药卷锚杆,其长度为2.5 m,局部打设,初支喷射C25混凝土,厚度5 cm。

4.2 洞室开挖及裂渣运输

导洞及拆卸洞室采用液压劈裂技术完成开挖,开挖完后按设计要求及时施作初期支护,仰拱及时封闭成环。

出渣时采用装载机1台、挖掘机1台配合3台自卸汽车。在进行出渣清底以及仰拱衬砌施工过程中,为确保上台阶的开挖支护施工,采用仰拱栈桥跨越仰拱工作面。中导洞开挖如图10所示。

图10 中导洞开挖

4.3 拆卸洞初期支护

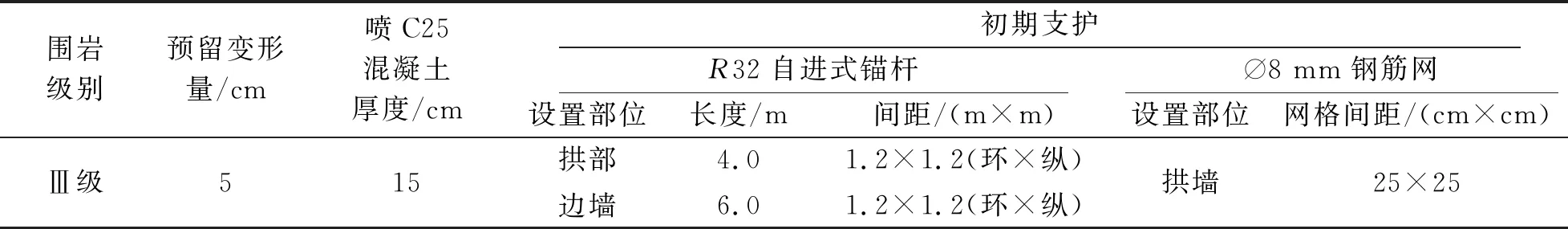

拆卸洞初期支护衬砌类型见表1。

表1 紫荆隧道拆卸洞室支护参数

4.4 其他控制要点

(1)导洞坡度控制,要保证施工机械能正常进出作业。

(2)上台阶反挑开挖时,靠导洞侧临空施工安全防护,加强人员值班值守,观察围岩变化情况及对围岩加强监测,出现异常情况,人员及时撤离掌子面。

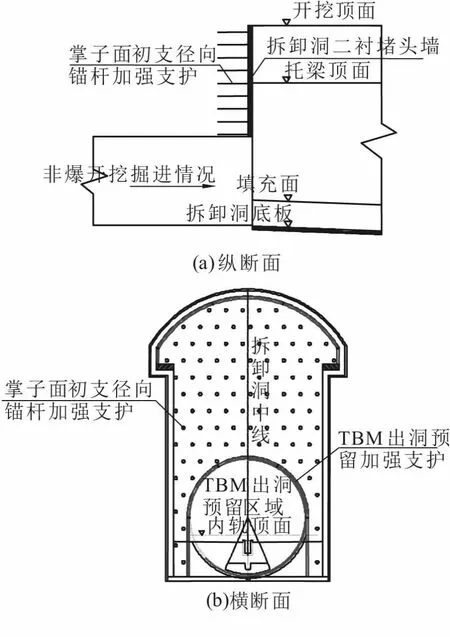

(3)拆卸洞两侧端头按设计要求留足二衬施工衬砌厚度,开挖尺寸要预留出二衬关模等施工空间;对两端掌子面进行径向锚杆加强支护并喷砼封闭,防止掌子面挤出,确保安全,拆卸洞室两侧端墙施工如图11所示。

图11 拆卸洞室两侧端墙施工

(4)隧道内安排专人对通风风速、有毒有害气体等进行监测,出现异常情况,及时组织人员进行撤离。在掌子面附近安装炮雾机,降低隧道内粉尘含量,掌子面炮雾机降尘如图12所示。

图12 掌子面炮雾机降尘

(5)采用物探+钻探的方式进行综合超前地质预报,与原设计进行对比,确定支护参数。

(6)加强监控量测,根据监测数据与初始值进行对比,若超限则及时采取加强观测、停工并加强支护等措施,防止洞内初期支护发生较大变形与明显损伤。开挖过程中对监控量测埋设进行加密,并持续对监控量测进行数据分析,根据现场实测值与初始值对比得出拱顶最大下沉值为4.3 mm,边墙最大收敛值为4.0 mm。进口段同围岩级别岩性采用钻爆法施工最大拱顶下沉及边墙收敛值达到21.0 mm,对围岩扰动较大;此开挖方法对围岩结构稳定影响和扰动程度均降低,满足设计及规范要求。

(7)严格质量验收标准及程序,上一道工序验收合格后方可进行下一道工序。

(8)制定应急预案并进行演练,确保能及时应对各种突发情况。

5 实施效果

(1)开挖进度方面:紫荆隧道位于生态环境保护区内,TBM拆卸洞室采用钻劈非爆开挖,每天可完成约2 m的施工进尺,开挖方量约160 m3/d,工序衔接合理,工效显著。

(2)开挖质量方面:隧道开挖严格按照设计轮廓线布设周边眼,开挖前由测量人员精准放出开挖边线,以控制隧道超欠挖,超欠挖均控制在6 cm以内,减小喷射混凝土超耗,节约了隧道施工成本,提升管理效益。

(3)开挖对环水保影响方面:由于施工工艺所具有的特性,实际施工中噪声低、振动冲击小、无粉尘,施工环境中无有害有毒气体,符合绿色施工要求,施工作业环境显著改善。

6 结束语

根据都四项目紫荆隧道特大断面TBM拆卸洞室开挖施工的实际情况,可以有效地维护围岩结构的稳定,减少围岩的扰动、确保施工进度,质量安全得到有力的保障,减少了项目成本,环保、可控性强,液压劈裂技术在不能进行爆破施工的隧道中具有广阔的推广前景。