原油中有机氯盐的分析与脱除

2024-01-20王振宇谷月刚张月琴曹凤仪王国峰

王振宇,谷月刚,于 丽,张月琴,曹凤仪,王国峰,李 云

(1.中石化石油化工科学研究院有限公司,北京 100083;2.中国石化胜利油田分公司 石油化工总厂,山东 东营 257000)

原油中的氯盐以有机和无机2种形式存在[1],以NaCl、CaCl2、MgCl2形式存在的无机氯盐可以通过优化电脱盐操作来脱除;有机形态的氯化物很难通过电脱盐脱除[2-3],通常认为有机形态的氯为氯代烃类化合物[4],但也有有机氯盐形态的氯[5],有研究者将难脱除氯盐又称为怪异的氯[6-7],这里将其统称为难脱除氯。原油中的难脱除氯主要有以下3个来源[8-10]:①天然存在的有机氯化物,主要浓缩在沥青质和胶质中;②采油或炼油过程中添加的化学助剂,或在采油过程中生成[11-14];③船运过程污染或不相容原油的掺兑过程生成。原油中的难脱除氯可以穿过电脱盐过程进入脱后油中,氯代烃型式的氯不会导致脱后油含盐超标,但有机氯盐可能会导致脱后油含盐超标。

原油中有机氯的脱除主要有催化脱氯[15-16]、还原金属脱氯[17]、吸附脱氯[18-19]和相转移脱氯[20-26]等方法。针对电脱盐脱后原油含盐超标的问题,排除分析上的原因[27],通常的做法是调整电脱盐操作参数,如调整注水量、混合强度、破乳剂类型和添加量[28-30]。但现场虽经过多次电脱盐工艺优化,脱盐效果没有改善。由于脱后油含盐高,导致常压塔215 ℃侧线结盐比较严重,给安全生产带来隐患[31-33]。另外,在实验中发现,现场脱前原油在蒸馏过程中,柴油馏分段含有较多可水萃取的氯。一般来说,进入柴油馏分段的氯通常是高沸点以C—Cl键形式存在的有机氯化物,其无法被水萃取。无机氯来自原油,要么在蒸馏过程中水解成HCl,进入石脑油馏分,要么进入渣油馏分[34-36],很少能进入柴油馏分,以此为切入点,清楚了解柴油馏分段中较多的可水萃取氯会有助于了解原油中难脱除氯的存在形态。

笔者系统分析了导致脱后油含盐超标的原因,对原油进行了馏分切割,分析了各馏分的无机氯和有机氯含量,对实际原油蒸馏得到的柴油馏分进行了水萃取实验和反萃取实验,并采用GC-MS和GC-NCD等分析方法对柴油馏分中的含氯化合物进行了分离、分析和鉴定,同时借鉴原油有机氯脱除的方法提出了解决问题的新思路。

1 实验部分

1.1 原料和试剂

原油,取自国内某炼油厂进入电脱盐装置前的原油样品,基本性质见表1。2,6-二甲基喹啉、浓盐酸、氯化钠、脱盐剂A、脱盐剂B、相转移剂1、相转移剂2,均为有机胺类化合物,购于伊诺凯公司;破乳剂取自炼油厂现场。

表1 原油的主要性质Table 1 The main properties of crude oil

1.2 样品的制备

盐酸模拟油的制备:取8.8 g 2,6-二甲基喹啉于容器中,然后加入5.7 g浓盐酸和85.5 g水,制备2,6-二甲基喹啉盐酸盐的水溶液(简称盐酸盐储备液,氯质量分数为2%);将0.5 g盐酸盐储备液加入到100 g原油中,用混调器充分混合,配制的实验用油称盐酸盐模拟油(氯质量分数100 mg/kg)。

NaCl模拟油制备:取0.82 g质量分数为2%的NaCl水溶液,与100 g原油混合(理论质量分数100 mg/kg),采用混调器充分混合,配制的实验用油称NaCl模拟油。

分别取原油和模拟油样品进行馏分切割,分为汽油馏分段(<204 ℃)、柴油馏分段(204~350 ℃)和渣油馏分段(>350 ℃),分析3个馏分段样品的无机氯和总氯含量,并计算有机氯含量。

1.3 实验仪器和分析方法

采用江苏姜堰分析仪器公司LC-6Y盐含量分析仪对原油和模拟油样品进行盐含量分析,参考行业标准SY/T 0536—2008。采用广州钛而锐科技有限公司ECS3000总氯测定仪参考行业标准RIPP 64—90对原油、馏分油和模拟油样品进行总氯含量分析。采用美国Aglient公司型号Perkin Elmer Clarus 500-sievers 255 NCD的气相色谱-氮化学发光检测器(GC-NCD)和美国Aglient GC 6890-5975BMSD色-质联用仪(GC-MS)对萃取液和反萃取液样品进行定性和定量分析。

1.4 柴油馏分段水萃取实验

以柴油馏分段为考察对象,按照油/水质量比为1或5进行萃取实验。油-水混合物采用混调器充分混合,然后在50 ℃下进行静置油-水两相分离,分析上层油相的总氯和下层水相的氯离子含量。

采用液-液萃取的方法,取10 g柴油馏分段水萃取实验的下层水相,用质量分数2%NaOH调节pH值为10~11,然后加入10 mL二氯甲烷,充分振摇,将水相中的有机物萃取到二氯甲烷相,最后将二氯甲烷相在通风橱自然挥发至近干后作为反萃相。反萃相中化合物组成采用GC-NCD和GC-MS进行定性和定量分析。

GC-NCD条件:HP-5MS毛细管色谱柱,程序升温初温120 ℃,升温速率1.5 ℃/min,终温270 ℃,保持20 min;载气为高纯氮,流速0.8 mL/min;汽化室温度300 ℃,进样量1 μL,分流比50∶1;NCD燃烧器温度900 ℃,氢气流速5 mL/min,氧气流速10 mL/min。

GC-MS条件:HP-5MS毛细管色谱柱,程序升温初温120 ℃,升温速率1.5 ℃/min,终温270 ℃,保持20 min;载气为高纯氮,流速0.8 mL/min;汽化室温度320 ℃,进样量1 μL,分流比100∶1。MS电子轰击电离源(EI),电子能量70 eV,离子源温度280 ℃,NIST标准图库。

1.5 原油或模拟油脱盐实验

取原油或模拟油120 g,在85 ℃预热1 h,注水质量分数10%,然后加入破乳剂和脱盐剂,采用混调器将原油和注水充分混合;在破乳剂评选仪中,95 ℃加电场200 V/cm,观察分出水的量,并测上层油样的盐含量。

2 结果与讨论

2.1 原油中有机氯盐结构分析

2.1.1 原油中不同馏分段的有机氯盐分析

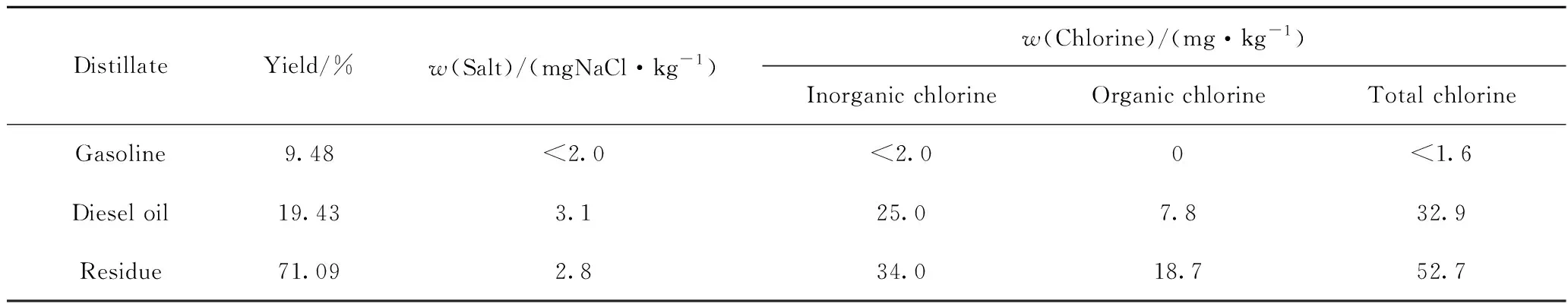

对原油样品进行馏分段切割,对各馏分段进行无机氯和有机氯分析,结果见表2。为了进一步确定柴油馏分段中水萃取氯的含量,对柴油馏分段和水按质量比1∶1进行水萃取实验。柴油馏分段水萃取前的总氯质量分数(以氯离子计)为25 mg/kg,萃取实验的水相中的氯质量分数为21.7 mg/kg,大部分氯离子进入水相中。

表2 原油切割后各馏分段的盐含量和总氯含量Table 2 Salt mass fraction and total chlorine mass fraction in each distillation segment after crude oil cutting

2.1.2 柴油馏分段有机氯盐结构分析

(1)金属离子含量分析

(2)化合物结构分析

采用ESI电喷雾质谱对柴油馏分段水萃取实验的水相进行分析,结果见图2。从图2可以看出,水相中化合物的相对分子质量在100~300之间。每一个峰代表一个化合物,可以根据质谱峰计算相对分子质量,分析这些化合物的相对分子质量小数点后4位,可以得出化合物的碳数和等效双键数(DBE)。

图1 柴油馏分段水萃取实验水相样品的离子色谱分析Fig.1 Ion chromatography analysis of water phase samples in diesel oil fractional water extraction experiment(a)Anion ion chromatography;(b)Cation ion chromatography

图2 柴油馏分段水萃取实验水相样品的电喷雾质谱图Fig.2 Electrospray spray mass spectrum of aqueous phase samples in diesel oil fractional water extraction experiment

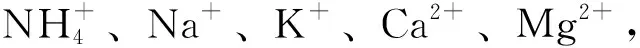

以碳数和等效双键数作图,得到化合物结构的气泡图,气泡图中气泡的大小,代表质谱图中峰的高度,柴油馏分段水萃取实验的水相样品的气泡图见图3。从图3可以看出,水相样品的碳数分布在10~20之间,不饱和度在4~15之间。从碳数和不饱和度可以初步推断水相中化合物的结构,可能的化合物结构见图4。从图4可以看出,化合物结构均为吡啶的衍生物。

DEB—Double bond equivalent图3 柴油馏分段水萃取实验水相样品的气泡图Fig.3 Bubble chart of aqueous phase samples in diesel oil fractional water extraction experiment

图4 柴油馏分段水萃取实验水相样品中可能的化合物结构Fig.4 Structure of possible compounds in aqueous phase samples in diesel oil fractional water extraction experiment(a)Pyridine;(b)2,3-Cyclohexylpyridine;(c)2,3,5,6-Dicyclohexylpyridine;(d)Quinoline;(e)6,7-Cyclohexylquinoline;(f)7,8-Dicyclohexylquinoline;(g)1,2-Benzoquinoline;(h)1,2-Benzo-7,8-cyclohexylquinoline;(i)7,8-(4,5-Dicyclohexyl)-benzoquinoline;(j)2,3,7,8-Dibenzoquinoline;(k)2,3-(3,4-Cyclohexylbenzo)-7,8-benzoquinoline;(l)2-Benzo-3,4-cyclopentyl-6,7-benzoquinoline

2.1.3 水相二氯甲烷反萃相中有机氯盐结构分析

结合以上分析可以了解含氮化合物的结构,但无法确定哪一种化合物和氯相连。将水相化合物反萃取的溶剂相进行GC-NCD或GC-MS分析,进一步确定含氮化合物的结构。

GC-NCD只对样品中的含氮化合物有响应[37],对柴油馏分水萃取水相进行反萃取后的二氯甲烷相样品的GC-NCD和GC-MS分析结果见图5。由图5可知,样品中含氮化合物主要为二或三甲基喹啉类化合物。GC-NCD的分析结果进一步验证了当初的设想,柴油馏分中的氯没有和金属离子与铵离子配对成盐,而是和二甲基喹啉类化合物形成了氯盐,即二甲基喹啉的盐酸盐。如果原油中含有这些化合物,因为其既有亲油性又有亲水性,在电脱盐过程不容易脱除,会引起脱后油含盐超标。

A—Unknown compound;B—Dimethyl quinoline compound;C—Dimethyl quinoline;D—Trimethyl quinoline图5 水相二氯甲烷反萃相中含氮化合物的GC-NCD和GC-MS谱图Fig.5 GC-NCD and GC-MS diagrams of nitrogen compounds in aqueous dichloromethane reverse extraction phase(a)GC-NCD;(b)GC-MS

2.2 盐酸盐模拟油脱盐实验结果

2.2.1 二甲基喹啉盐酸盐在模拟油馏分中的分布

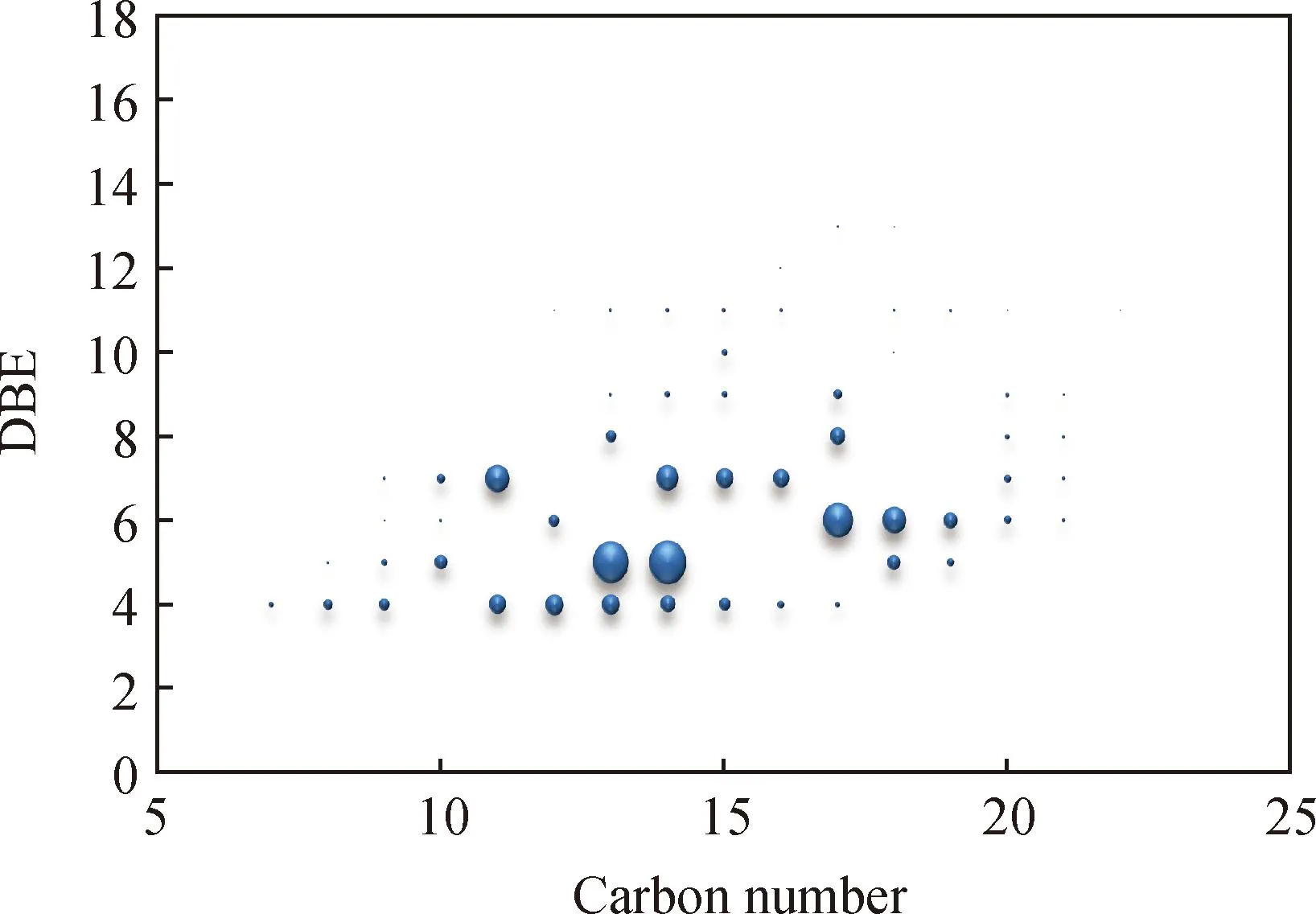

为了证实二甲基喹啉盐酸盐在原油蒸馏过程中可能进入柴油,并了解其在原油各馏分中的分布,对加入2,6-二甲基喹啉盐酸盐的盐酸盐模拟油进行馏分切割,结果见表3。结合表2和表3可以看出,与原油各馏分段的盐含量和总氯含量相比,盐酸盐模拟油的汽油馏分段的盐含量和总氯含量变化不大;柴油馏分段中盐含量和总氯含量均增加,说明2,6-二甲基喹啉盐酸盐确实可以进入柴油馏分段;渣油馏分段中总氯和盐质量分数分别为34.0 mg/kg和7.4 mgNaCl/kg,说明2,6-二甲基喹啉盐酸盐蒸馏过程中大部分进入渣油馏分。从氯平衡角度来看,加入的氯和各馏分段增加的氯并不平衡,应是部分加入的氯在蒸馏过程中分解成HCl挥发掉了。

2.2.2 2,6-二甲基喹啉盐酸盐对模拟油脱盐的影响

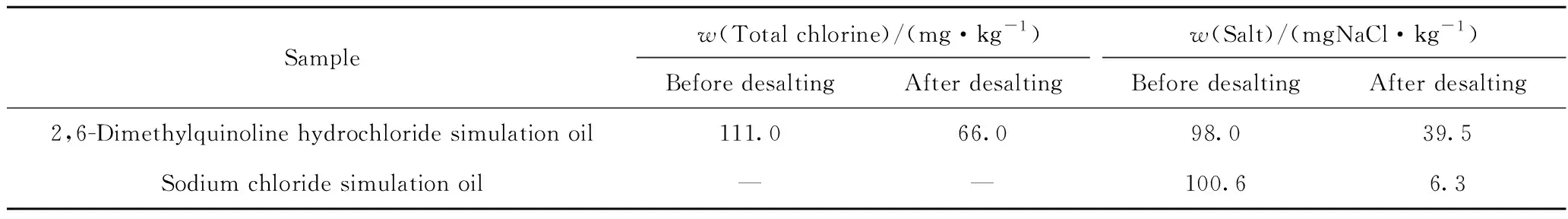

对含2,6-二甲基喹啉盐酸盐的盐酸盐模拟油进行脱盐实验,并和氯化钠模拟油进行对比,结果见表4。从表4可以看出,通过水萃取,氯化钠模拟油的盐脱除率在90%以上,盐酸盐模拟油的盐脱除率低于60%。

表3 含2,6-二甲基喹啉盐酸盐模拟油的馏分切割Table 3 Fraction cutting of simulated oil containing 2,6-Dimethylquinoline hydrochloride

2.3 脱盐剂对原油的脱盐实验结果

原油中喹啉盐酸盐的来源主要是采油时注入盐酸或地层中CaCl2等无机盐在一定温度下水解生成的盐酸与原油中的碱性氮化合物反应后的有机氯盐,有机氯盐既有亲水性,又有亲油性。所以考察在原油脱盐过程中加入脱盐剂和相转移剂对原油脱盐的效果,实验结果见表5。从表5可以看出:脱盐剂A的原油脱盐效果优于脱盐剂B;脱盐剂A与相转移剂2联合使用对原油进行脱盐后总氯质量分数降低为8.4 mg/kg,盐质量分数降低为2.7 mg NaCl/kg,满足行业标准规定的指标要求。采用脱盐剂A与相

表4 盐酸盐模拟油和氯化钠模拟油的脱盐实验结果Table 4 Experimental results of desalting experiment for simulated oil containing carbonate and sodium chloride

Conditions:T=90 ℃;w(Water)=10%;Electric field intensity=200 V/cm

表5 不同脱盐剂对原油脱盐效果的影响Table 5 Effect of different desalting agents on the desalination of crude oil

Conditions:T=90 ℃;w(Water)=10%;Electric field intensity=200 V/cm

转移剂2联合使用的脱盐方法比单纯水萃取的脱盐效果大大提高,可以满足实际生产的需要。

脱盐剂为有机胺类化合物,可以和原油中的吡啶盐酸盐反应,生成水溶性更好的有机胺的盐酸盐,从而更容易在脱盐过程中除去。相转移剂为季铵碱类化合物,可以和原油中的吡啶盐酸盐反应,将氯离子转移到水相。

将脱盐剂A与相转移剂2联合使用作为脱盐剂C,以某炼油厂脱前原油为考察对象,考察脱盐剂C添加量对脱后油总氯和盐含量的影响,结果见表6。从表6可以看出,脱盐剂C添加量高于50 mg/kg时,脱盐实验后油中总氯和盐含量明显降低,总氯质量分数低于7.9 mg/kg,盐质量分数低于3.1 mgNaCl/kg,分析脱后油含水质量分数均在0.3%以下。

3 结 论

(1)通过对某炼厂原油样品的蒸馏切割,分析各馏分的氯含量,发现柴油馏分有较高的氯含量。对柴油馏分进行萃实验,并对萃取液进行GC-NCD和GC-MS分析,发现柴油馏分主要为含氯喹啉类化合物。

表6 脱盐剂C添加量对原油脱盐效果的影响Table 6 Effect of addition amount of desalting agent C on the desalination of crude oil

(2)实验室选用2,6-二甲基喹啉盐酸盐配制模型油,对模型油进行模拟蒸馏和脱盐实验,发现2,6-二甲基喹啉盐酸盐可以进入柴油馏分,导致柴油馏分的氯含量升高;脱盐实验表明:2,6-二甲基喹啉盐酸盐模拟油脱后油含盐要高于氯化钠模拟油。

(3)针对2,6-二甲基喹啉盐酸盐模拟油,实验室研制了脱盐剂C,并考察了脱盐剂C对实际原油脱盐的情况,添加脱盐剂C,有利于降低原油中的盐和氯含量,脱盐剂C添加质量分数高于50 mg/kg时,脱后原油中总氯和盐质量分数分别低于7.9 mg/kg和3.1 mgNaCl/kg。