基于AMESim 和ADAMS 的柱塞泵性能联合仿真研究

2024-01-20董壮壮王兆强陆阳钧王金铂孙令涛高伟

董壮壮,王兆强,陆阳钧,王金铂,孙令涛,高伟

(1.上海工程技术大学机械与汽车工程学院,上海 201620;2.青岛力克川液压机械有限公司,山东 青岛 266109)

近年来,柱塞泵的虚拟样机技术取得了很大进展,成为一种新的设计方法.工业通过使用虚拟样机技术提高了设计效率.建模和数值模拟被广泛作为替代实验的方法[1],降低了成本和节省时间.Kim 等[2]提出了一种压力控制方法,最大限度地减少向阀控液压泵供应恒压油的功率消耗.Lee 等[3]建立了一种新的高压往复泵系统分析与诊断的数学模型.利用该模型计算出300 次循环下的损伤参数值,得到用于诊断和预测的概率密度函数.Mandal 等[4]采用仿真方法对斜盘式轴向柱塞泵的压力补偿器进行了优化设计.Bae等[5]采用仿真方法减小斜盘式变量柱塞泵的压力/流量脉动.石丽建等[6]基于CFD(Computational Fluid Dynamics)计算研究了轴流泵改型设计及其效果.可见,将集成协同仿真与优化相结合的设计优化方法可以在考虑结构场、温度场和工作环境多学科耦合效应的情况下,对复杂且相互冲突的设计准则找到有效的权衡解.为此,本文以轴向柱塞泵系统为例,联合AMESim 与ADAMS 软件,开发一种基于FMI 接口的联合虚拟仿真平台,对轴向柱塞泵的研制和开发提供便利.

1 柱塞泵基本原理

1.1 作用于柱塞上的外力

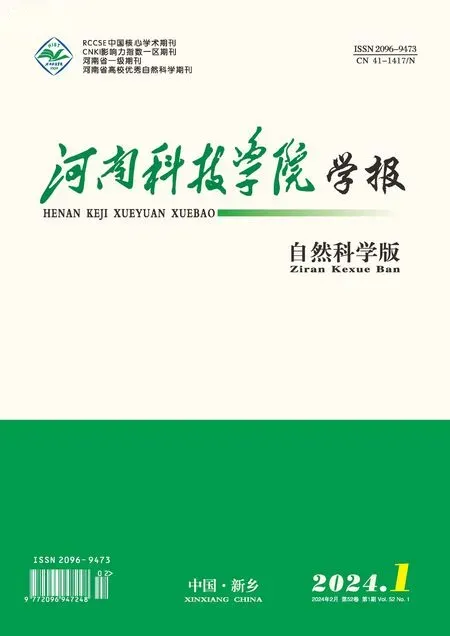

基于对柱塞泵的基本原理分析,柱塞是轴向柱塞泵的关键部件,柱塞的受力分析如图1 所示.

图1 作用在柱塞上的外力Fig.1 External forces acting on the piston

柱塞受到的主要外力是来自于柱塞腔内的压力

此外,由于柱塞的加速度,产生的惯性力为

作用在柱塞上的摩擦力记为FTK.这个力可以分为两部分,一部分作用于柱塞轴向运动FTKz,另一部分作用于柱塞相对旋转的周向运动FTKy.假设间隙中有足够的油膜进行黏性摩擦,那么这些力可以通过计算来自间隙中润滑油的剪切应力的积分来计算

作用在柱塞轴向上的总力FTKz为

轴向力传递给滑靴,垂直于斜盘的作用力FSK,来自斜盘的反作用力以相反的方向返回到柱塞

垂直于斜盘作用力FSK分解成y 轴与z 轴作用力

FSKz通过柱塞传递到缸体和配流盘接口处.作用在柱塞上的离心力FwK为

从图1 的右侧可以看出,柱塞也受到来自滑靴与斜盘的摩擦力FTG的载荷.在图1 中,我们可以看到坐标系在柱塞位置与夹角处定义,角位移是,yK轴与离心力指向相同的方向,xK轴从柱塞中心指向柱塞运动的方向.系统的原点对齐在腔室侧衬套的边缘.

作用在xK轴上的外力总和为

作用在yK轴上的外力总和为

围绕xK轴和yK轴的外力矩定义为

这些外力(FK x,FKy) 和力矩(MK x,MKy)与力平衡来自于润滑剂中的压力分布.这个力平衡使柱塞处于平衡状态.流体力可以用面积和压力相乘来计算.因此,总流体力是通过将发生在柱塞表面和衬套内部之间的每个流体力相加来定义的.

这个力在参照系下,分解的两个分量分别为

在这个流体域的推导中,力矩可以表示为

因此,柱塞通过平衡外力(FKx,FKy) 和力矩(MKx,MKy) 与流体力(FfKx,FfK)y和力矩(MfKx,MfKy)达到平衡状态.

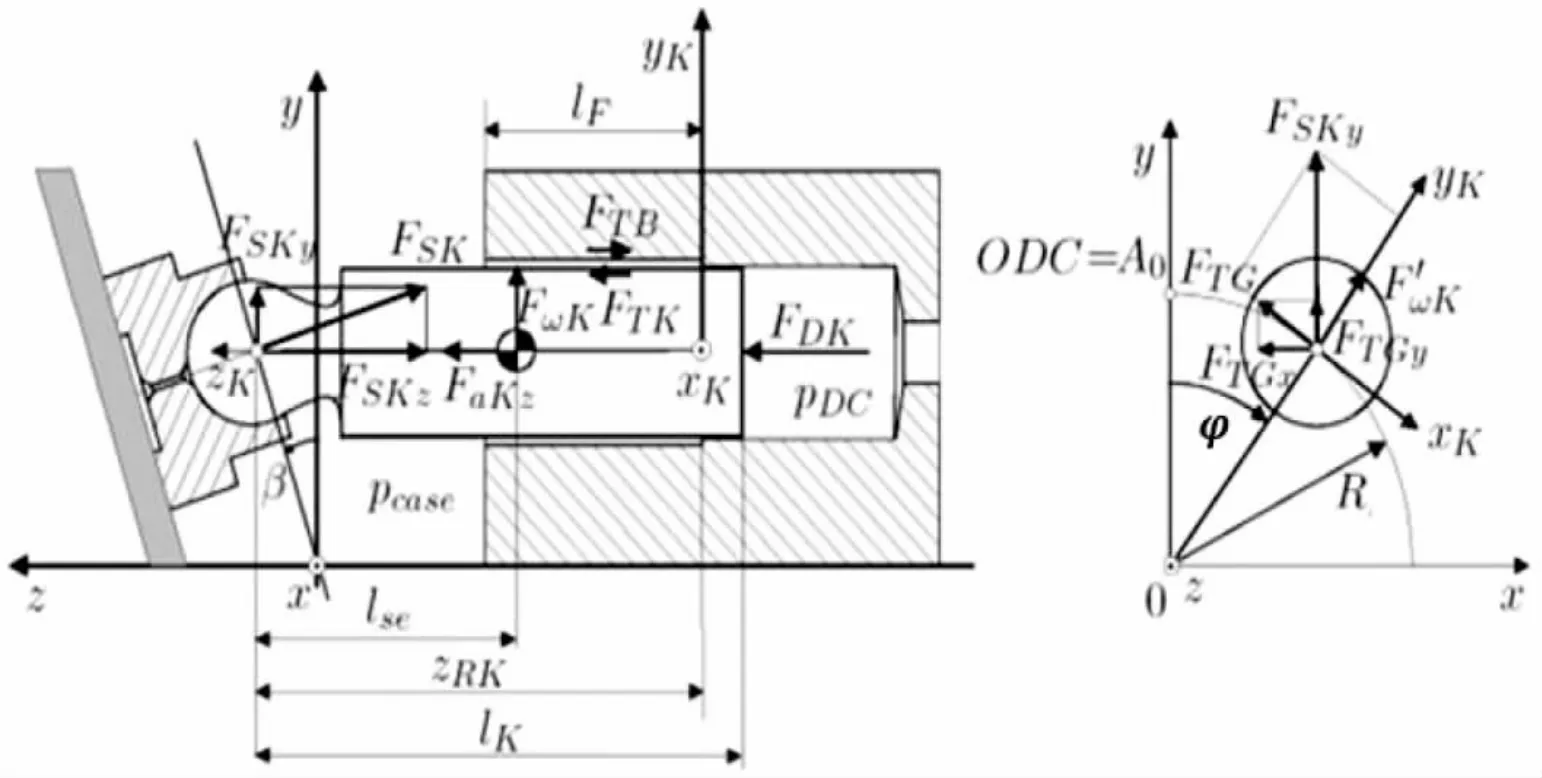

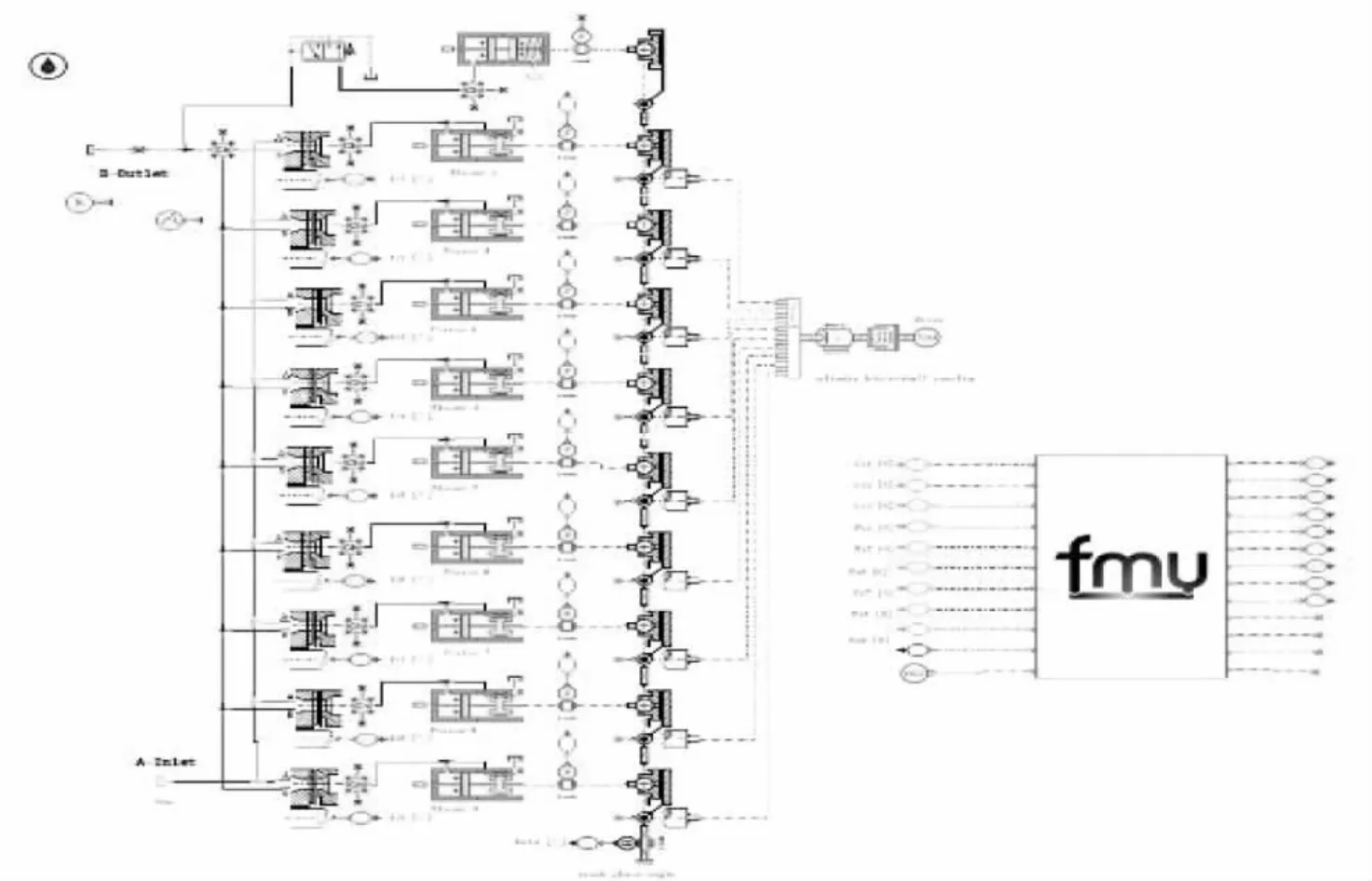

1.2 液压原理图

如图2 所示,A37 液压回路图中压力控制部分主要包括两位三通阀和调压弹簧.A37 斜盘式轴向柱塞泵通过控制油路感受出口压力变化,当出口压力超过预定压力时,A37 柱塞泵输出压力升高并作用于两位三通阀,两位三通阀控制油路推动弹簧使阀处于左位工作,液压力作用于调压弹簧使其压缩,受弹簧力影响让斜盘倾角逐步变得更小,会进一步减小输出流量及压力,这时斜盘下面的斜盘回程弹簧推动斜盘复位,斜盘倾角变大,输出压力变大,泵出口压力上升到预调压力值.

图2 A37 柱塞泵液压回路图Fig.2 The hydraulic circuit diagram of A37 piston pump

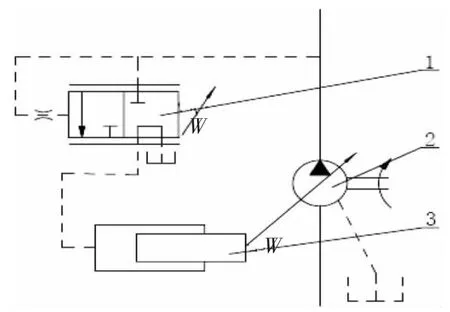

1.3 柱塞泵基本工作参数

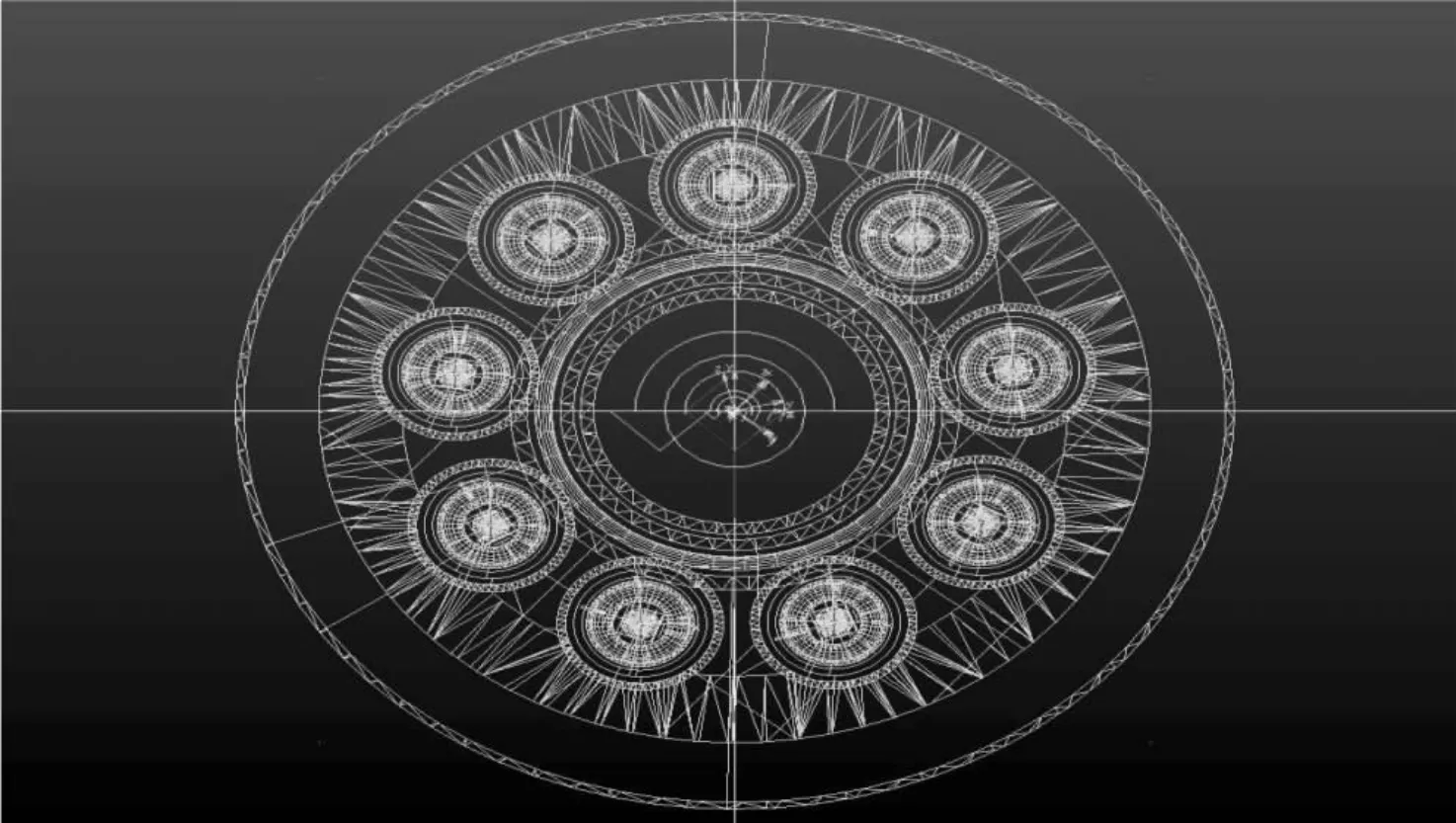

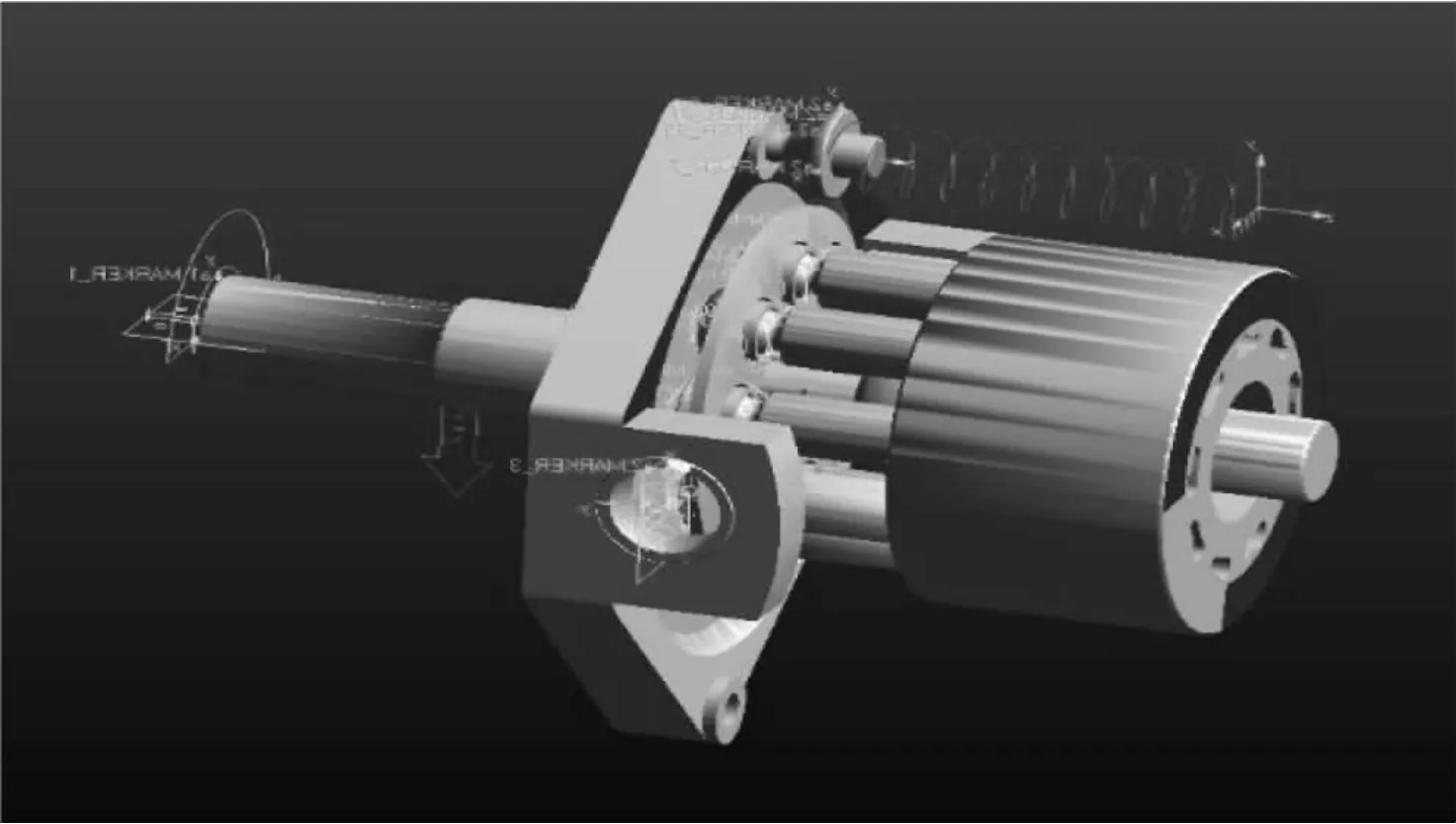

A37 柱塞泵的三维结构如图3 所示.运用动力学研究复杂机械系统时,使用CAD 准确画出二维图纸,从而准确构建机械系统相关部件三维图纸与机构装配图,再运用到专业的动力学仿真软件中,具有多种应用优势.此研究在对轴向柱塞泵的三维模型进行构建时,使用专业软件Solidworks 构建三维实体模型,然后在ADAMS 里面导入这个模型,再进行仿真分析.

图3 A37 柱塞泵三维结构图Fig.3 The 3D structure diagram of A37 piston pump

图4 创建联仿接口Fig.4 Create a federated interface

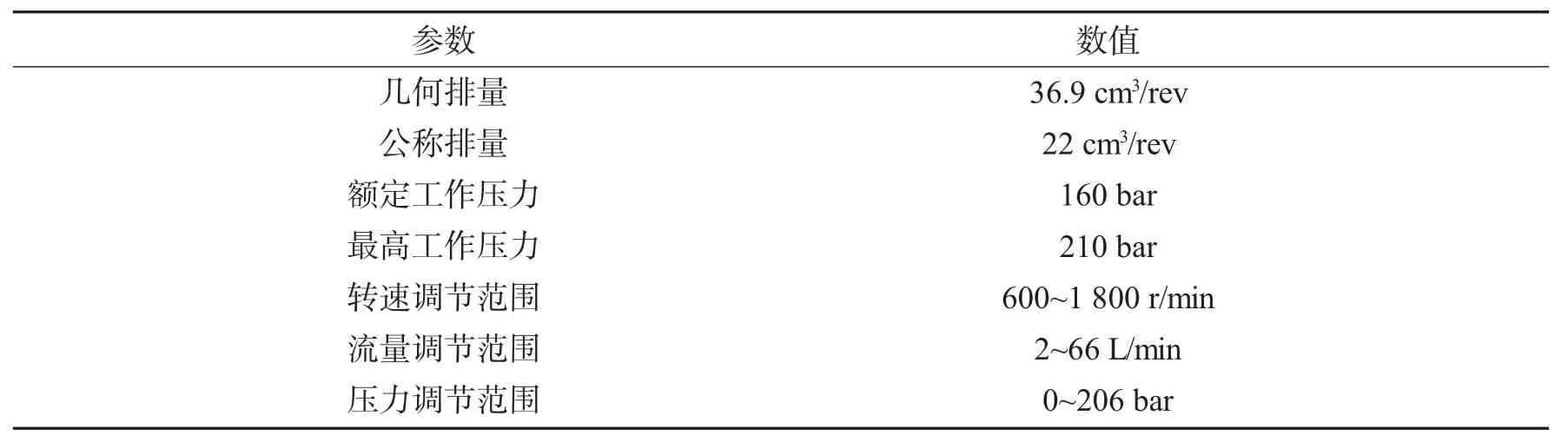

A37 柱塞泵的主要工作参数如表1 所示.

表1 A37 柱塞泵工作参数Tab.1 A37 Piston pump operating parameters

1.4 AMESIM 导出FMI 模型

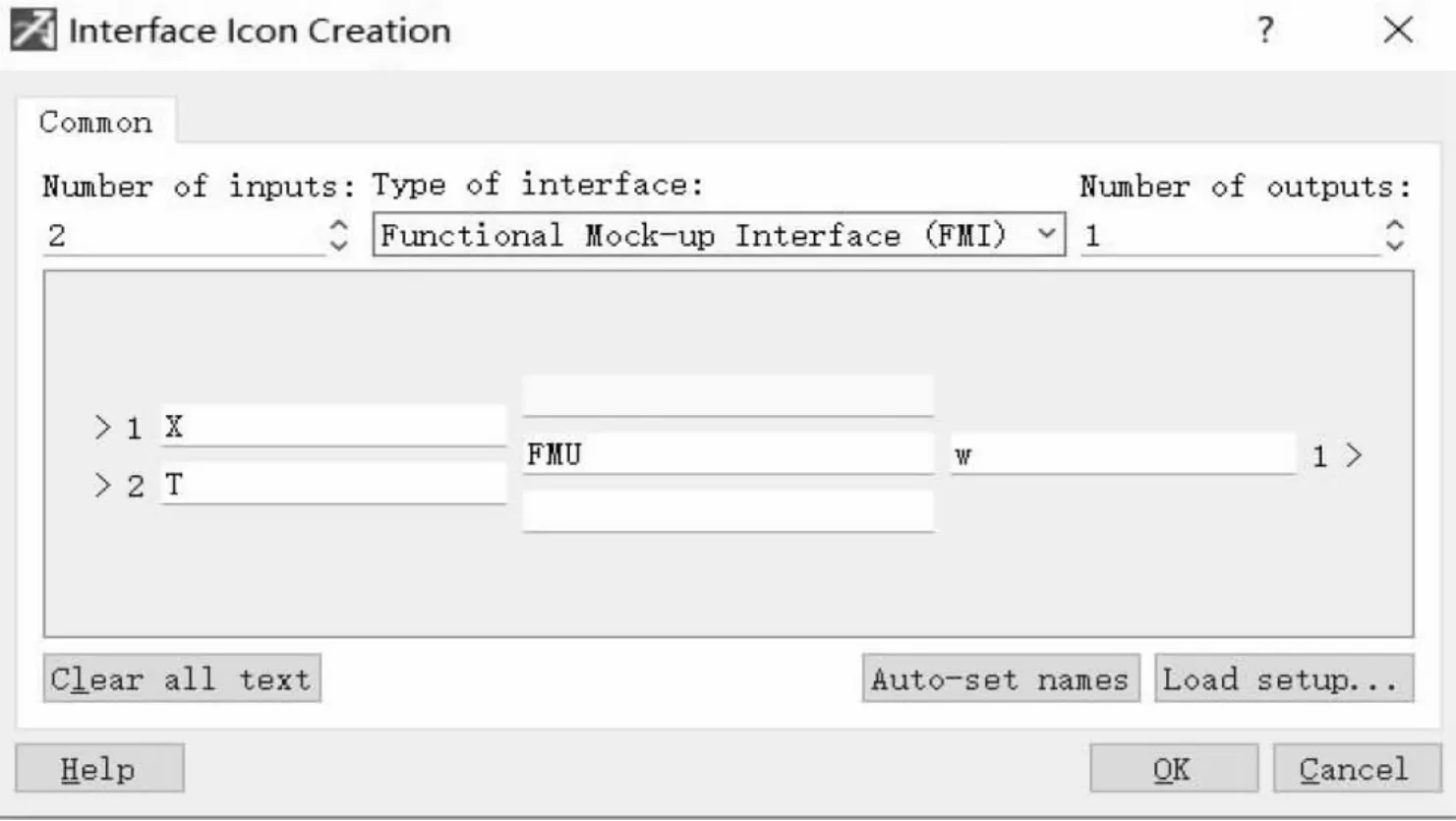

FMI 标准主要通过XML 文件和已编译的C 代码的组合来支持动态模型的模型交换(ModelExchange)和联合仿真(Co-Simulation)[9].FMI 标准的全称是Functional Mock-up Interface,是一个不依赖于工具的标准,主要通过XML 文件和已编译的C 代码的组合来支持动态模型的模型交换(Model Exchange)和联合仿真(Co-Simulation)[9].FMI 标准解决了不同建模仿真工具之间由于仿真模型描述格式及数据存储方式不同而导致的交互困难的问题.基于FMI 标准,不同的仿真工具可以将建立的仿真模型通过FMI 接口标准导出为FMU 模型.FMU 模型中包含了描述模型信息和数据的“.XML”文件,还包括用于模型动态交互的C 文件和DLL 文件等[10-11].导出的FMU 模型,导入到其他支持FMI 标准的仿真建模工具中,仿真软件会自动解析FMU 模型中的文件,从而达到联合仿真的目的.本文使用的是AMESim2019.2 版本,具体导出流程如下:

(1)创建联仿接口.在AMESim 中,将所需要交互的仿真接口留出,在SKETCH 模式下点击Interfaces>Create Interface Block,在Interface Icon Creation 中设置仿真接口内容.首先,设置接口类型为“Functional Mock-up Interface(FMI)”,再设置输入输出接口数量,并为之命名.需要注意的是,这里设置的输入输出接口数量,必须和模型中留出的仿真接口数量一致.设置完成后,即可生成FMU 模型.

(2)模型连接.如图5 所示,在SKETCH 模式下,将生成的FMU 模型与之前建立的多物理域模型预留的接口进行连接,形成完整的仿真模型.

图5 A37 恒压变量泵全系统仿真模型Fig.5 The full-system simulation model of A37 constant pressure variable pump

(3)FMU 模型导出.在模型连接完成后,进入PARAMETER 界面,对系统中各元件进行进一步的参数设置.完成参数设置后,即可开始导出FMU 模型.

进入Simulation 界面后,点击Interfaces >FMU Export Assistant,开始进行FMU 导出设置.如图6 所示,在Export settings 界面设置FMU type and version 为Co-simulation2.0,Visibility level:exposed elements 设置的是所生成的FMU 单元的参数可见等级,可以根据需求来进行等级选择.Output Directory 用来设置所生成的FMU 单元的输出目录.

图6 输出设置Fig.6 Output settings

图7 为编译器选择界面,本文将使用GNU GCC 编译器进行研究.设置完成后即可导出FMU 单元,在输出目录中得到FMU 文件.

图7 编译器设置Fig.7 Compiler settings

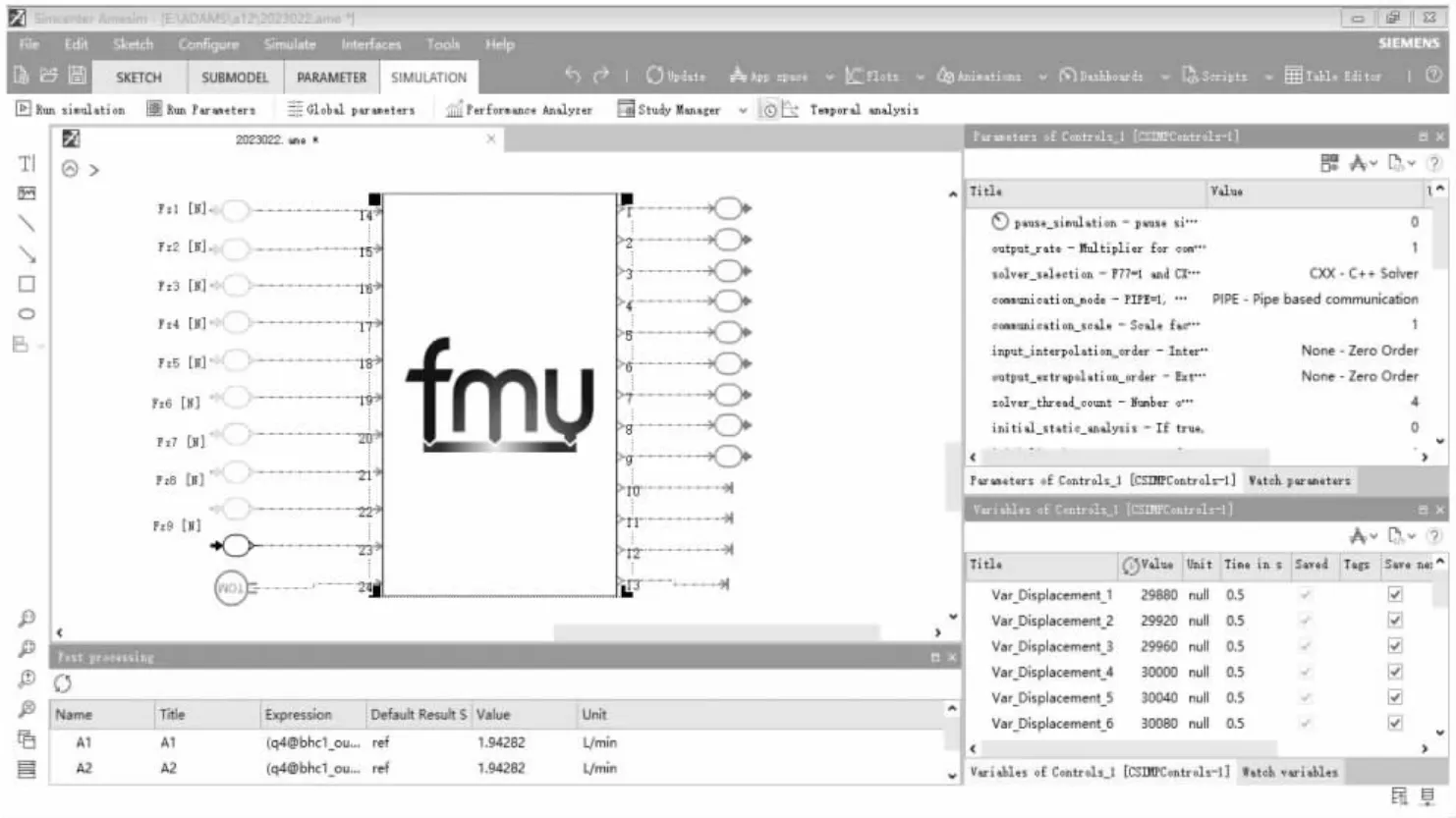

1.5 ADAMS 导入FMU 模型

ADAMS 包含接触力、柔性连接力以及特殊力等.将作用力施加到ADAMS 中,产生的方向分量通常有3 个或者6 个.在定义力方向时,可以按照标记坐标轴定义力的方法,对两点联系方向进行定义.在输入作用力数值时,输入力值的方法由ADAMS 提供:

(1)将阻尼系数C、刚度系数K 进行直接输入.不同的距离和速度都是由ADAMS 提供,速度和距离的比例系数是阻尼系数和刚度系数.

(2)输入ADAMS 提供函数,像正余弦函数是摩擦力和正压力存在的关系,在计算具有力值时,需要将数据表插值法以及样条函数等使用起来才能够计算出结果.

(3)对子程序传递函数进行输入时,用户在编写子程序时,需要将C 及C++语言和FORTRAN 运用起来,并对力与力矩的具体进行描述.在文本框里面,将子程序传递参数输入力值输入进来,根据坐标标记轴方向,沿两点连线定义力.回程盘网格和刚性区域如图8 所示.

图8 回程盘网格和刚性区域Fig.8 Backhaul disk grid and rigid areas

2 联合仿真模型

2.1 AMESim 模型

AMESim 为时域分析提供了一个仿真建模环境,允许用户构建逼真的原型以进行优化.标准ISO 图标与用户多端口框图均由该软件提供,9 个柱塞用作系统内的液压传动部件.液压仿真系统,包括创建的液压泵及仿真接口见图9.

图9 A37 柱塞泵整泵仿真图Fig.9 A37 piston pump simulation of the whole pump

2.2 ADAMS 模型

在ADAMS 中,函数与时间相关,将速度和位移等变量传递给驱动器,以提供外部加速度、速度和位移等信息.轴向柱塞泵中,外部输入的旋转运动驱动传动轴转动.

在电机的作用下,A37 轴向柱塞泵的传动轴得以旋转,把电机输出的扭矩传递到所有运动部件,让整个泵都能够得到驱动.在变量泵里面,传动轴将驱动力矩输送给斜盘,再在变量结构的作用下让其倾角发生变化.

对柱塞泵进行相应的简化处理,完成柱塞泵样机模型的构建,如图10 所示.

图10 A37 斜盘式轴向柱塞泵的虚拟样机模型Fig.10 The prototype model of A37 swash plate axial piston pump

对ADAMS 动力学模型精准度加以验证,设传动轴转速恒定1 000 rev/min,初步完成动力学模型仿真测试.

2.3 联合仿真模型

基于联合仿真模型,对A37 轴向柱塞泵的工作特性进行仿真研究,斜盘倾角从0 增加到12°,得到柱塞泵的柱塞受力图,不同转速下的柱塞速度曲线,不同转速下柱塞加速度曲线,以及柱塞泵出口流量变化曲线.联合仿真主要仿真参数如表2 所示.

表2 柱塞泵的联合仿真参数Tab.2 The co-simulation parameters of piston pump

3 联合仿真模型分析

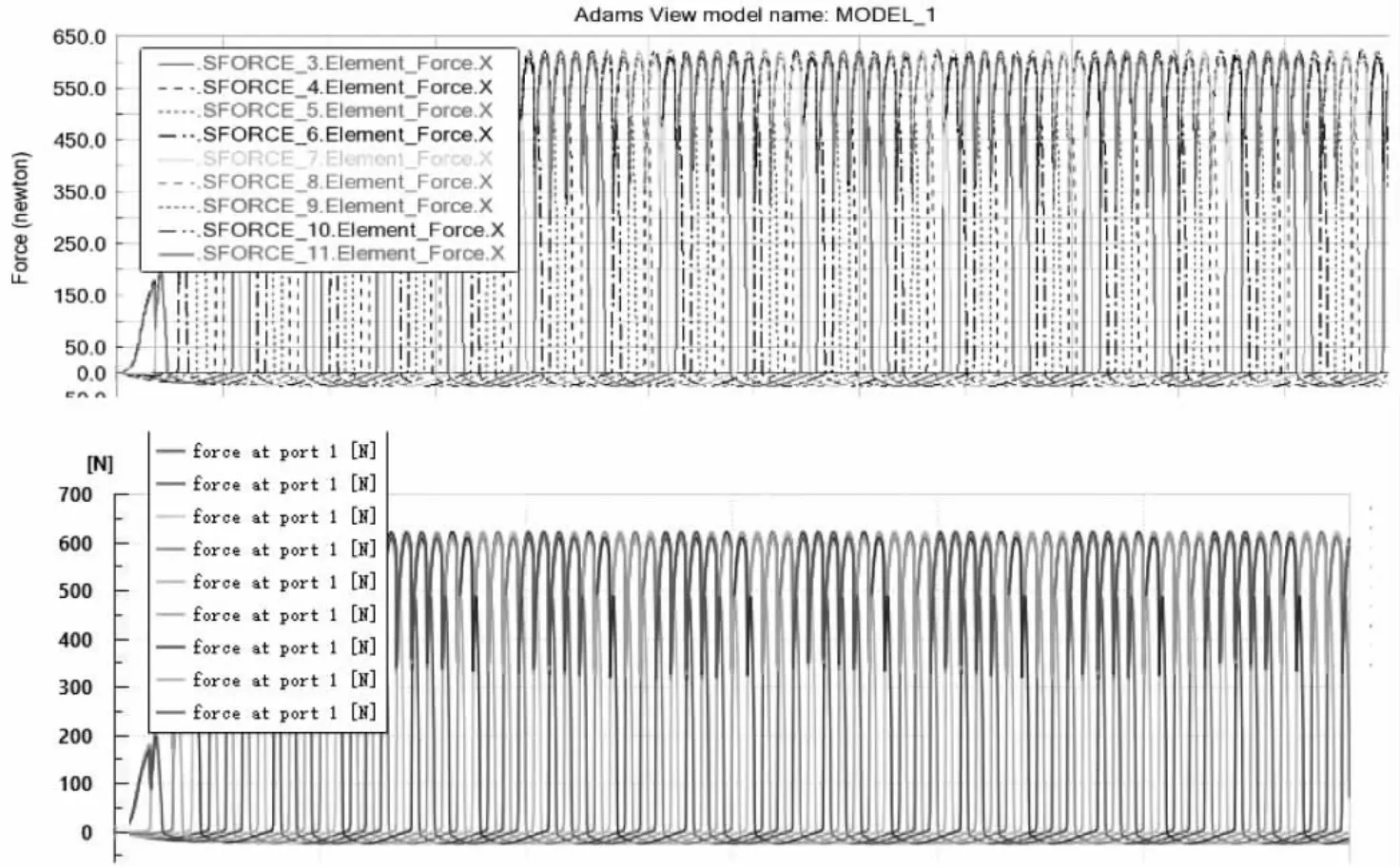

3.1 柱塞受力模型

基于联合仿真模型,柱塞受力图如图11 所示.

图11 ADAMS 与AMESim 柱塞受力对比图Fig.11 The comparison curve of ADAMS and AMESim plunger forces

研究建立了ADAMS 和AMESim 联合仿真的斜盘式轴向柱塞泵虚拟样机模型,实现了柱塞泵模型的液固耦合,验证了动力学模型的正确性,能够真实模拟柱塞的受力和运动情况.

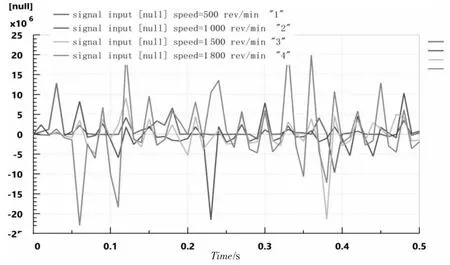

3.2 单柱塞加速度模型

在泵的不同转速下柱塞的加速度曲线如图12 所示.

图12 泵不同转速下柱塞加速度曲线Fig.12 The piston acceleration curve at different pump speeds

由图12 可知,不同转速对柱塞泵的加速度影响是较为明显的.在转速500 r/min 下,加速度的最大值与最小值的差值约为12 mm/s2;转速范围在1 000~1 500 r/min 内,加速度的最大值与最小值的差值小于8 mm/s2;在转速1 800 r/min 下,加速度的最大值与最小值的差值约为24 mm/s2.因此,在转速区间1 000~1 500 r/min 内,加速度波动较小,更为平稳.

3.3 泵转速与流量的关系

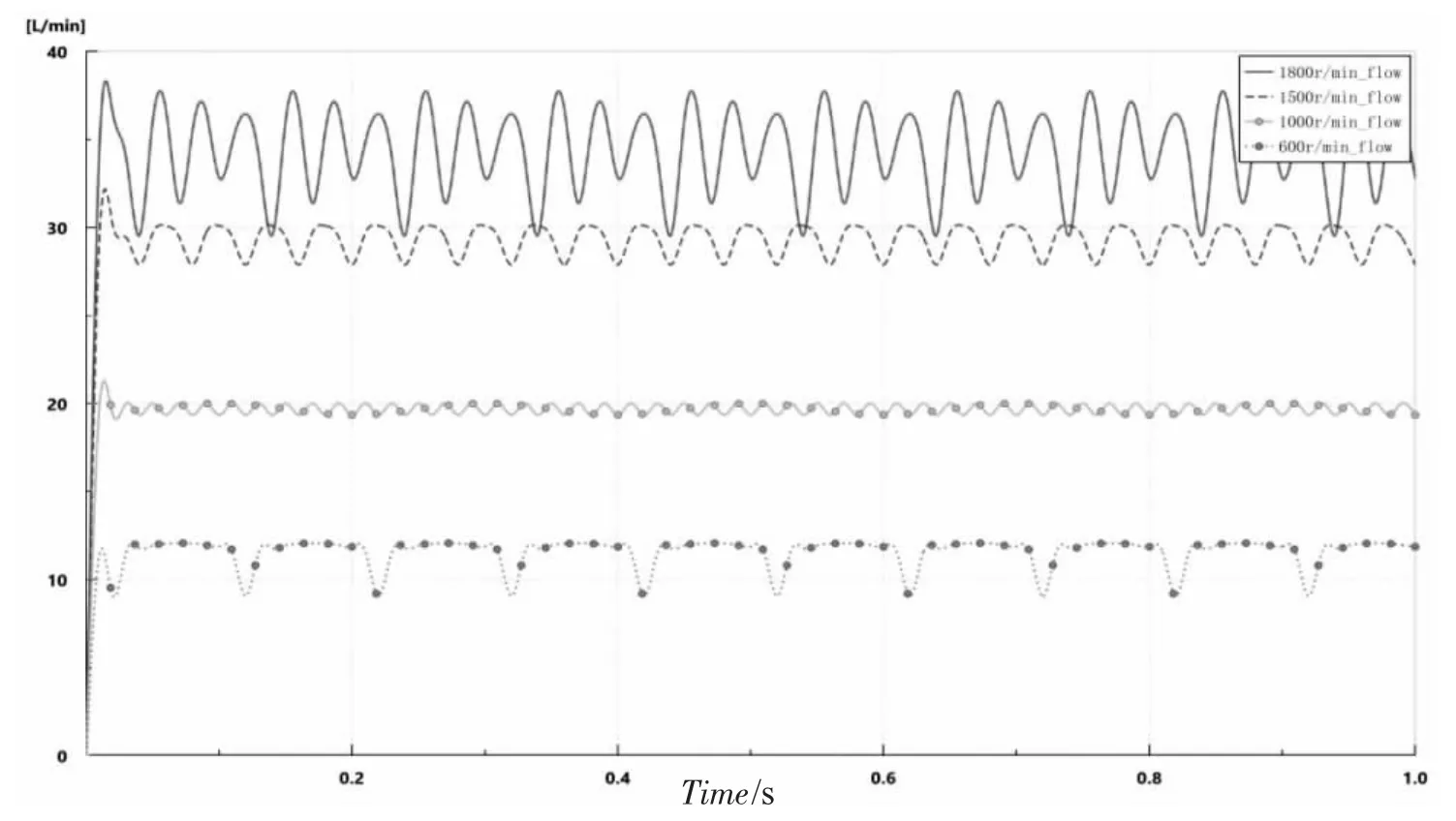

在斜盘倾角为12°时,柱塞泵出口流量在不同转速下的变化曲线如图13 所示.

图13 不同转速下流量变化曲线Fig.13 The curve of flowrate changes at different speeds

由图13 可知,不同转速对柱塞泵的流量影响较为明显.在转速600 r/min 下,流量的最大值与最小值的差值约为2.8 L/min;转速范围在1 000~1 500 r/min 内,流量的最大值与最小值的差值小于2 L/min;在转速1 800 r/min 下,流量的最大值与最小值的差值约为8 L/min.因此,在转速区间1 000~1 500 r/min 内,流量波动较小,更为平稳.

3.4 泵出口压力变化

在斜盘倾角为12°下,柱塞泵出口压力变化曲线如图14 所示.

由图2 和图14 可知,该泵符合恒压变量泵的特性.系统压力作用于油缸的左端,与其右端的测压弹簧相平衡于中立(即阀口关闭)位置,当压力因外载变化使平衡破坏时,若压力作用大于测压弹簧的调定力,则使油缸向右偏离中立平衡位置,压力油进入液压缸的大端,移动液压泵的斜盘机构,减少泵的输油率,因而使外载压力即系统压力降低,该油缸左端,直至达到重新平衡在中立位置,即阀口关闭为止.

3.5 斜盘倾角与流量的关系

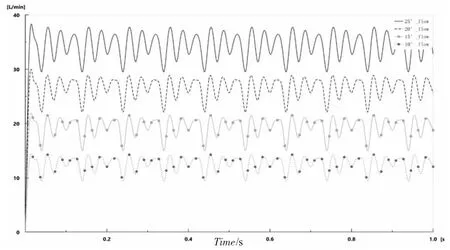

电机转速选择1 000 r/min,改变斜盘倾角,观察柱塞泵在不同倾角下的流量、压力变化.分别设置斜盘倾角为10°、15°、20°和25°.斜盘倾角与流量的关系如图15 所示.

图15 不同倾角下流量变化Fig.15 Variation of discharge at different angles

由图15 可知,斜盘倾角为10°时,流量的变化幅度较小,其最大、最小值的差值较小,流量较为稳定,曲线较为规律;当斜盘倾角达到15°时,流量变化明显,其最大、最小值的差值约为7 L/min;当斜盘倾角达到20°时,流量变化明显,其最大、最小值的差值约为7.8 L/min;当斜盘倾角达到25°时,便可以更为直观地发现流量的最大、最小值差值明显变大,其值约为8.7 L/min.

综上所述,斜盘倾角增大,流量的幅值增大,斜盘倾角从10°开始增大时,A37 柱塞泵的流量增大,流量波动同时增大.

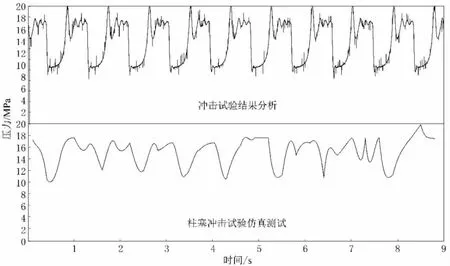

3.6 冲击试验

通过对仿真动画的观察,柱塞泵的各部件运动正常,选取图16 所示的柱塞的冲击试验曲线,模型仿真得到了对比验证结果.

图16 柱塞冲击试验曲线Fig.16 The curve of plunger impact test

在40%额定功率、额定压力和额定转速下,按照试验要求设置冲击波形,进行冲击试验,得到冲击试验曲线如图16 所示.由图16 可知,被试泵试验中承受的冲击高压压力约为21.1 MPa,低压压力约为8.8 MPa;高压阶段持续时间均大约为冲击周期的3/5.试验过程及结果满足要求.由图16 中的冲击试验结果分析图和柱塞冲击试验仿真测试图对比可知,仿真模型的正确性得到了验证.

4 结论

(1)FMU 标准化接口提高了联合仿真的交互性,研究基于FMU 接口技术,实现了AMESim 和ADAMS 两种工具的联合仿真.最后以FMU 的斜盘式轴向柱塞泵为例,通过仿真对比验证了这种虚拟平台的有效性和准确性.在航空航天及工程机械等领域的研究中,面对模型多且操作复杂的联合仿真需求时,使用基于FMI 的联合仿真虚拟平台能够有效降低联合仿真复杂度,提高软件的调用效率.

(2)建立了ADAMS 和AMESim 联合仿真的斜盘式轴向柱塞泵虚拟样机模型,实现了柱塞泵模型的液固耦合,将柱塞的运动方程式与动力学模型仿真得到柱塞的位移、速度和加速度对比,验证了动力学模型的正确性,能够真实模拟柱塞的受力和运动情况,为今后斜盘式轴向柱塞泵结构设计的优化奠定了基础.

(3)在设计柱塞泵时,恒压柱塞泵在区间1 000 r/min~1 500 r/min 的工作转速下,流量和压力波动最小.为减弱压力和流量脉动的影响,尽量减小斜盘倾角.

(4)柱塞底部所受液压力为脉动变化周期作用力,变化周期为缸体转动周期;柱塞运行在吸油腔向排油腔过渡区域时,由于油液的惯性作用,油液的排出受到限制,柱塞腔内的压力因此升高而超过排油压力,但随着转速升高,过流面积的增大,柱塞腔压力逐渐趋向排油压力,并稳定在排油压力附近,为研究液动力对柱塞泵性能的影响奠定了基础.