灌浆插筋式模块钢结构连接节点力学性能试验研究

2024-01-20陈志华孟凡贵刘红波尚静媛闫翔宇

陈志华,孟凡贵,刘红波,尚静媛,崔 萌,闫翔宇

(1.天津大学建筑工程学院,天津 300072;2.河北工程大学土木工程学院,邯郸 056038;3.天津津贝尔建筑工程试验检测技术有限公司,天津 300130;4.天津建工科技有限公司,天津 300403)

模块建筑是一种以房间大小的预制建筑体为单位,在建筑现场用“搭积木”的方式完整地拼装、组合起来的新型装配式建筑形式[1-2].模块建筑安装速度快、工程质量精良、节约人力物力、施工过程绿色环保,在建筑结构中具有十分广阔的应用前景[3-4].模块单元间节点的构造形式和力学性能对现场安装的便捷性和结构的安全性起着关键作用[5-6],非常值得重点研究与关注.

目前,国内外常用的钢模块连接节点主要有螺栓连接节点、铸钢连接节点、焊接连接节点和预应力连接节点等形式.

(1) 螺栓连接节点[7]:如Chen 等[8]提出的梁-梁螺栓连接节点、Khan 等[9]和Ma 等[10]提出的插件螺栓连接节点,该类节点在构件端部预留螺栓孔,通过盖板和高强螺栓将相邻两个模块连接在一起,连接可靠度较高,但只适用于建筑外侧,施工洞口使该节点的强度和转动刚度削弱.

(2) 铸钢连接节点:如Dhanapal 等[11]和Bowron等[12]提出的铸钢件-螺栓连接节点、Chen 等[13]提出的旋转角件连接节点,该类节点通过一个铸钢件以及螺栓将模块单元连接在一起,具有拆装方便、避免截面削弱的优势,但对安装误差的敏感性较大,并对施工空间要求高.

(3) 焊接连接节点:如Annan 等[14]提出的全焊节点和刘明扬等[15]提出的内套筒焊接节点,该类节点通过现场焊接的方式将相邻模块单元连接在一起,有着无滑移、对安装误差不敏感的优点,但也存在着不可拆卸、焊接质量差、施工质量不稳定、存在残余应力、延性差等问题.

(4) 预应力连接节点:如Chen 等[16]、Sanches等[17]和Lacey 等[18]提出的预应力拉杆节点,该类节点在角柱内部从下往上设置贯通的高强度拉杆或拉索,通过施加预应力将上下布置的模块单元连接起来,能够实现竖向的良好连续性,但其抗弯刚度、旋转刚度均较低,抗倾覆性差,不利于抗震设计,不适用于高层模块化建筑.

因此,为确保模块钢结构之间连接的整体性、稳定性、可靠性,改善模块钢结构建筑的整体力学性能,本文提出了一种新型灌浆插筋式模块钢结构连接节点形式,并采用试验的方法,对节点柱的轴压性能、轴拉性能和受弯性能进行了深入研究.

1 节点构造

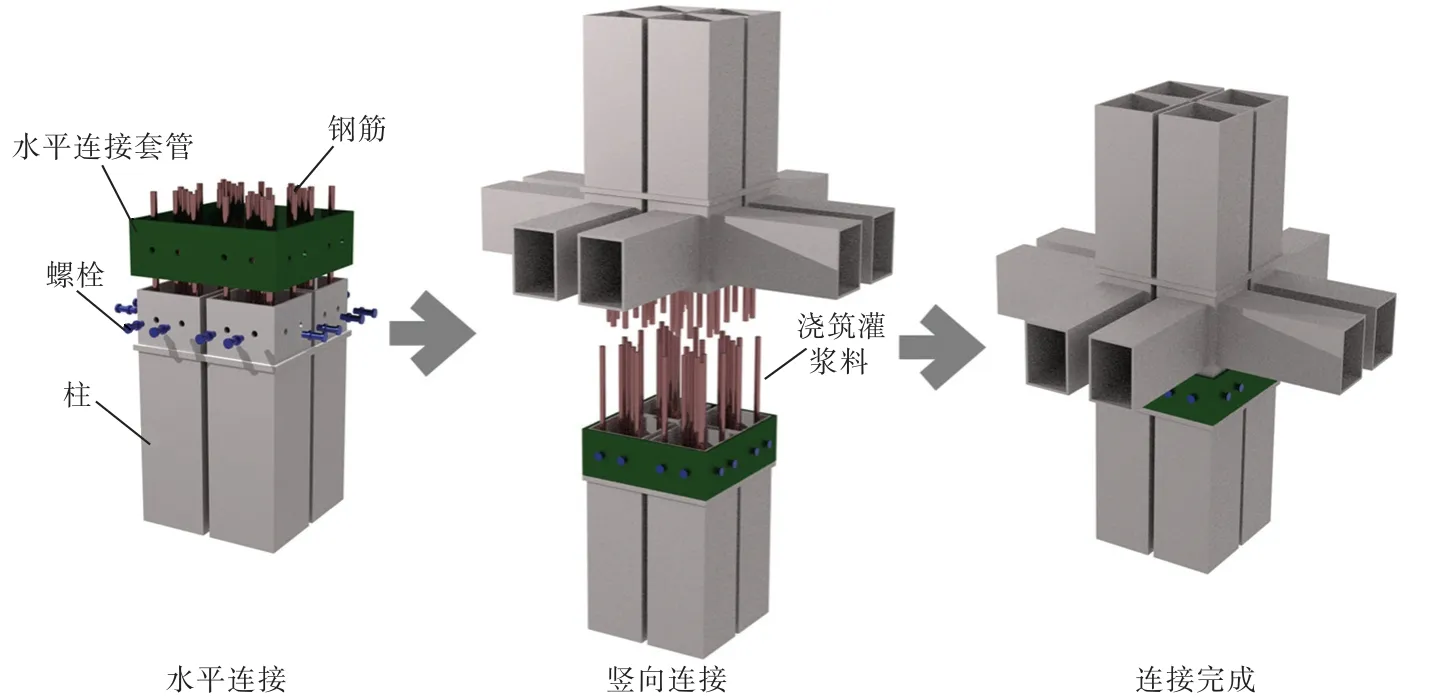

本文提出的灌浆插筋式模块钢结构连接节点的构造如图1 所示.在水平方向上,该节点采用一个“田”字形的水平连接套管和高强螺栓实现4 个模块柱的水平连接;在竖直方向上,该节点在上段柱和下段柱的端板上分别焊接8 根钢筋,上段柱和下段柱的钢筋相互交叉,在节点中浇筑CGM(cement-based grouting material)灌浆料实现竖向连接.CGM 灌浆料为水泥基灌浆材料,以高强度材料作为骨料,以水泥作为结合剂,辅以高流态、微膨胀、防离析等物质配制而成,具有高流动性、微膨胀、早强和高强等优良特性[19],可以对钢筋起到很好的黏结作用,实现钢模块间节点的可靠连接.相较现有的模块化钢结构连接节点,此节点施工简单,上、下模块柱通过钢筋和灌浆料连接,避免了大面积的焊接,有着安全、便利、经济等诸多优势.

图1 灌浆插筋式模块钢结构连接节点Fig.1 Grout-reinforced connections of modular steel structures

2 试验设计

2.1 试验概况

本文共进行了6 组节点试验,每组构件进行2 次重复试验,如表1 所示.试验构件钢材采用Q355B,钢筋采用HRB500,钢筋直径采用14 mm 和18 mm两种,柱截面尺寸为□200 mm×200 mm×8 mm.其中,C14、C18 为柱的轴压试验,T14、T18 为柱的轴拉试验,F14、F18 为柱的抗弯试验.

表1 节点试验参数Tab.1 Connection test parameters

图2 所示为灌浆插筋式模块钢结构连接节点的构造.节点总长438 mm,两侧横隔板厚度为14 mm,下段柱钢管长150 mm,上段柱钢管长260 mm,上、下两段钢管紧密贴合,并采用结构胶密封.

图2 灌浆插筋式模块钢结构连接节点构造示意(单位:mm)Fig.2 Schematic of the grout-reinforced connections of the modular steel structures(unit:mm)

在上段柱和下段柱的横隔板上分别焊接8 根钢筋,上、下柱的钢筋相互交叉,在节点中灌筑CGM 灌浆料,浇筑完成后将圆孔焊接补强.

2.2 材性试验

2.2.1 钢 材

根据《金属材料拉伸试验 第一部分:室温试验方法》(GB/T 228.1—2010)相关规定,本文采用万能试验机对试验用钢管和钢筋分别进行3 次重复拉伸测试.钢管和钢筋的材料性能试验结果如表2 所示,包括屈服强度fy、极限抗拉强度fu、弹性模量Es.其中,Q355B 表示方钢管,HRB500-14 表示直径为14 mm 的钢筋,HRB500-18 表示直径为18 mm 的钢筋.

表2 钢板和钢筋的材料性能Tab.2 Material properties of the steel plates and steel bars

2.2.2 灌浆料

本次试验采用的灌浆料类型为Ⅲ类,A60,根据《水泥基灌浆材料》(JC/T 986—2018)的规定,测试了其抗折强度、抗压强度和弹性模量,测试结果如表3 所示.

表3 CGM灌浆料的材料性能Tab.3 Material properties of cement-based grouting material

2.3 试验加载方案

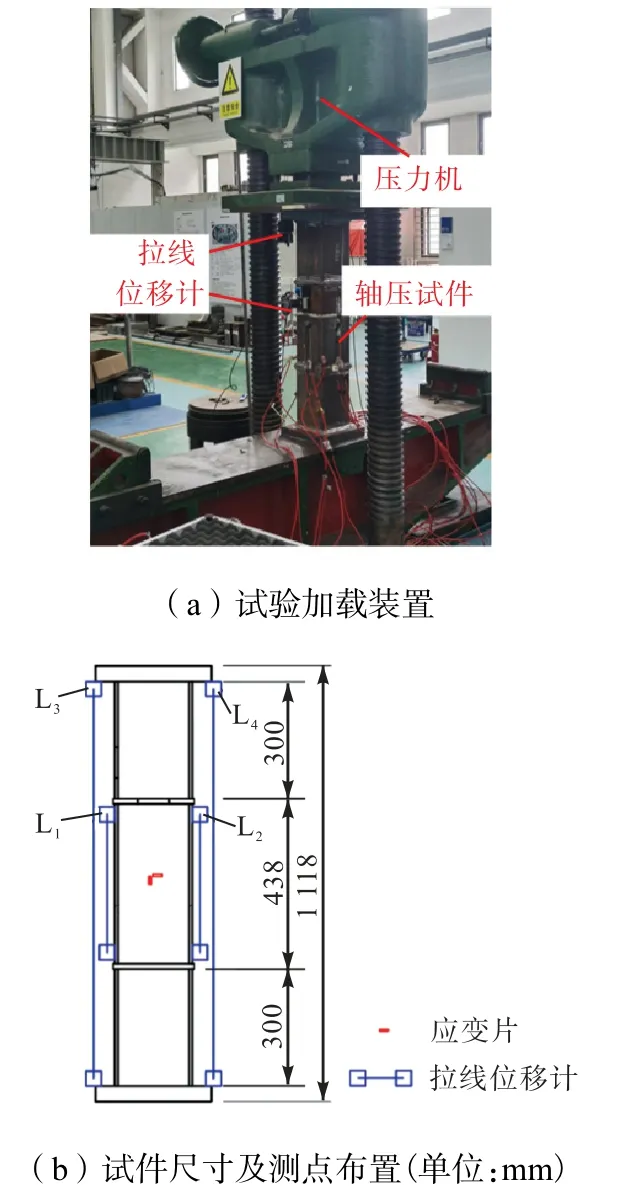

2.3.1 轴压试验

轴压试验的加载装置、试件的尺寸和测点布置如图3 所示.节点总长438 mm,两侧各焊接长300 mm的200 mm×200 mm×8 mm 方钢管,试件端板厚度为40 mm.柱轴压试验采用量程为5 000 kN 的电液伺服压力机进行加载.在上下加载端板之间、节点处的横隔板之间分别布置拉线位移计L1、L2、L3、L4,以测量轴压试验过程中的相对位移;在节点钢管上粘贴环向和轴向的应变片以测量应变.

图3 轴压试验Fig.3 Axial compression testing

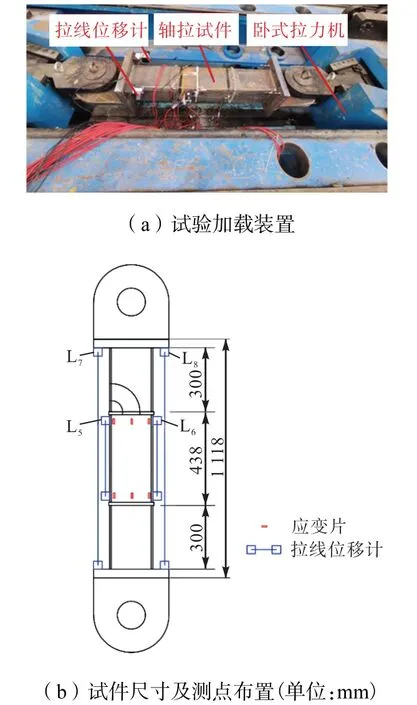

2.3.2 轴拉试验

轴拉试验的加载装置、试件尺寸和测点布置如图4 所示.节点总长438 mm,两侧各焊接长300 mm 的200 mm×200 mm×8 mm 方钢管,试件端板厚度为40 mm,端板两侧再焊接耳板与卧式拉力机的耳板连接.柱轴拉试验采用量程为3 000 kN 的卧式拉力机进行加载.在上下加载端板之间、节点处的横隔板之间分别布置拉线位移计L5、L6、L7、L8,以测量轴拉试验过程中的相对位移;在节点钢管的上部和下部分别粘贴竖向的应变片以测量轴向应变.

图4 轴拉试验Fig.4 Axial tension testing

2.3.3 抗弯试验

抗弯试验的加载装置、试件尺寸和测点布置如图5 所示.柱抗弯试件采用4 点加载的方式加载,节点两侧各焊接长1 500 mm 的200 mm×200 mm×8 mm方钢管.抗弯试验采用千斤顶施加压力,使用1 000 mm 长的分配梁将压力施加在试件上.分配梁与构件之间设置铰支座,同样试件两端也设置铰支座.中间纯弯段的长度为900 mm,两侧剪跨段各为1 230 mm.采用力传感器记录千斤顶的荷载数值,采用位移计测量试件的竖向位移,采用应变片捕捉试件的变形发展情况.

图5 抗弯试验Fig.5 Flexural testing

3 试验结果与分析

3.1 轴压试验

3.1.1 破坏模态

图6 所示为轴压试件的破坏模态.在轴向压力作用下,节点柱构件均表现为上、下空钢管的局部屈曲失稳破坏,中间节点未出现明显的破坏现象.

图6 轴压试件的破坏模态Fig.6 Failure modes of the axial compression specimens

发生这种现象的原因如下:节点处钢管在轴向压力作用下的接缝被压紧,内部灌浆料和钢筋与外部钢管形成了一个类似钢管混凝土的整体构件,其抗压承载力远高于上、下两侧的空钢管.轴压试件发生上、下两侧空钢管屈曲破坏,表明此节点具有较好的抗压承载能力.

3.1.2 荷载-位移曲线

图7 表示轴压试件的荷载-位移曲线,不同钢筋直径的柱构件的荷载-位移曲线基本一致.钢筋直径d =14 mm 的构件极限荷载 2 次试验分别为2 471.5 kN、2 516.0 kN,对应的整个柱子位移分别为7.0 mm、5.9 mm,中间节点位移分别为 0.83 mm、0.72 mm;钢筋直径d=18 mm 的构件极限荷载2 次试验分别为2 496.0 kN、2 494.6 kN,对应的整个柱子位移分别为6.2 mm、6.2 mm,中间节点位移分别为0.72 mm、0.79 mm.

图7 轴压试件的荷载-位移曲线Fig.7 Load-displacement curves for the axial compression specimens

4 根构件之间的轴压承载力约为钢管截面屈服承载力的97%,中间节点位移仅占构件整体位移的11%左右,压力作用下节点的变形很小.这表明中间节点的抗压承载力高于钢管柱,并且钢管柱达到屈服后才出现了屈曲现象.

3.1.3 应变分析

图8 所示为轴压试件的节点钢管表面应变,图中V表示轴向,H表示环向.在轴压作用下,中间节点类似于钢管混凝土的受力模式,钢管在水平向(轴向)表现为压力,环向表现为压力,并且随着钢筋直径的增大,钢筋对灌浆料的约束越强,钢管的环向应力减小.

图8 轴压试件中钢的应变Fig.8 Strain of steel in axial compression specimens

3.1.4 受力机理分析

图9 表示轴压试件的受力机理.轴向压力通过端板传递至上、下两段钢管柱,进一步传递至中间节点处钢管,上、下柱之间的胶接缝被压紧.中间节点类似于钢管混凝土的受力模式,钢管在轴向上为压力,环向为拉力约束灌浆料,内部灌浆料为三向受压状态,并且能够有效防止钢管的屈曲变形.因此,中间灌浆插筋式节点的抗压承载力远高于两侧钢管柱,轴压试件发生上、下两侧空钢管屈曲破坏.

图9 轴压试件的受力机理Fig.9 Mechanical mechanism in axial compression specimens

3.1.5 承载力设计方法

在轴向压力作用下,根据以上分析可知,灌浆插筋式节点的抗压承载力远高于两侧钢管柱,整个柱构件的承载力由空钢管柱决定,柱构件的承载力的计算式为

式中:Fc表示柱构件在轴向压力作用下的屈服承载力;A 表示钢管的有效截面积;fy表示钢的屈服强度.

3.2 轴拉试验

3.2.1 破坏模态

图10 表示轴拉试件的破坏模态.在轴向拉力作用下,试件在节点的连接胶缝处发生分离,并且内部灌浆料也出现了开裂.剖开钢管后,观察到内部灌浆料表面出现了如图10 所示的斜向裂缝.

图10 轴拉试件的破坏模态Fig.10 Failure modes of the axial tension specimens

3.2.2 荷载-位移曲线

图11 为轴拉试件的荷载-位移曲线.钢筋直径d=14 mm 的构件的钢筋直径较小,在拉伸过程中钢筋发生屈服,为延性破坏,因此荷载-位移曲线延性较好,2 次试验的极限荷载为901.8 kN、904.8 kN,对应的整个柱子的位移为18.0 mm、13.5 mm,中间节点的位移为15.1 mm、11.6 mm.钢筋直径d=18 mm 的构件的钢筋直径较大,在拉伸过程中钢筋发生屈服,灌浆料发生开裂,为脆性破坏,因此荷载-位移曲线表现出脆性破坏特征,2 次试验的极限荷载为1 102.7 kN、1 017.0 kN,对应的整个柱子的位移为 7.4 mm、4.5 mm,中间节点的位移为4.9 mm、2.1 mm.

图11 轴拉试件的荷载-位移曲线Fig.11 Load-displacement curves for the axial tension specimens

钢筋直径d=14 mm 的构件的极限承载力约为钢管极限承载力的28%,钢筋直径d=18 mm 的构件约为32%;d=18 mm 构件的极限位移约为d=14 mm构件的40%.这表明随着钢筋直径的增大,试件的极限抗拉承载力增大、延性减小.

3.2.3 应变分析

图12 所示为轴拉试件的节点钢管表面应变.在拉力作用下横隔板发生弯曲,造成节点钢管表面的轴向应变存在差异,S2>S1≈S3,并且,下段柱的钢管表面应变差异更为明显.

图12 轴拉试件中钢的应变Fig.12 Strain of steel in axial tension specimens

3.2.4 受力机理分析

图13 表示轴拉试件的受力机理.在拉力作用下钢管胶缝处开裂,横隔板发生弯曲,灌浆料表面出现如图所示的斜向裂缝.如图13 的1-1 截面所示,拉力通过钢管传递至节点两侧横隔板,横隔板将拉力传递给焊接于横隔板上的8 根钢筋;上、下两侧的钢筋依靠灌浆料实现搭接传递拉力.如截面2-2 所示,横隔板在钢管和钢筋的拉力作用下发生弯曲,使得拉力在8 根钢筋中的分配不均匀.

图13 轴拉试件的受力机理Fig.13 Mechanical mechanism in axial tension specimens

3.2.5 承载力设计方法

在轴向拉力作用下,根据以上分析可知,节点的拉力依靠钢筋之间的搭接传递.因此,抗拉承载力可表示为焊接钢筋的抗拉承载力,并且需引进一个折减系数Ψ 以考虑由于横隔板的弯曲而造成的钢筋受力不均.轴拉试件承载力Ft计算式为

式中:Ψ 表示钢筋受力不均的折减系数,根据T14 和T18 试件的试验结果计算得到的Ψ 约为0.9 和0.7;n表示单侧钢筋数量;fy,b表示钢筋的屈服强度;Ab表示钢筋截面积.

3.3 抗弯试验

3.3.1 破坏模态

图14 为抗弯试件的破坏模态.如图所示,在弯矩作用下,柱子在节点的连接缝隙处发生开裂,其余部位未出现明显变形.在节点连接缝隙处,内部灌浆料形成横向裂缝.

图14 抗弯试件的破坏模态Fig.14 Failure modes of the flexural specimens

3.3.2 荷载-位移曲线

图15 为抗弯试件的荷载-位移曲线,图中屈服点采用冯鹏等[20]提出的最远点法进行定义.

图15 抗弯试件的荷载-位移曲线Fig.15 Load-displacement curves for the flexural specimens

钢筋直径d=14 mm 的构件的钢筋直径较小,节点受弯过程中下方受拉,钢筋发生屈服,试件表现出延性破坏,因此荷载-位移曲线延性较好,2 次试验的屈服荷载为 127.7 kN、129.1 kN,对应的弯矩为78.5 kN·m、79.4 kN·m,加载点位移为20.4 mm、22.5 mm;极限荷载为155.8 kN、169.5 kN,对应的弯矩为 95.9 kN·m、104.2 kN·m,加载点位移为42.4 mm、50.9 mm.钢筋直径d=18 mm 的构件的钢筋直径较大,在拉伸过程中表现为灌浆料的开裂破坏,为脆性破坏,因此荷载-位移曲线的延性较差,其屈服荷载为 162.9 kN、167.2 kN,对应的弯矩为100.2 kN·m、102.8 kN·m,加载点位移为26.1 mm、26.9 mm;极限荷载为195.7 kN、218.9 kN,对应的弯矩为 120.4 kN·m、134.6 kN·m,加载点位移为62.8 mm、64.7 mm.

钢筋直径d=14 mm 的构件的屈服承载力和极限承载力约为钢管承载力的37%;钢筋直径d=18 mm 的构件的屈服承载力和极限承载力约为钢管承载力的47%.d=18 mm 构件的极限位移约为d=14 mm 构件的80%;d=18 mm 构件的极限位移约为d=14 mm 构件的71%.这表明随着钢筋直径的增大,试件的极限抗拉承载力增大、延性减小.

3.3.3 试件整体变形

图16 所示为抗弯试件整体变形.在4 点弯加载试验中,柱的中间节点段仅承受弯矩作用,两端的剪跨段受到剪力与弯矩的共同作用.如图16 所示,构件竖向位移自中部向两侧逐渐减小,中部的位移最大.随着钢筋直径的增加,试件的屈服位移和极限位移均增大.

图16 抗弯试件整体变形Fig.16 Overall deformation of the flexural specimens

3.3.4 应变分析

图17 表示柱抗弯试件节点处钢管的应变随拉力增长的变化情况.如图17(a)和(c)所示,节点柱构件在弯矩作用下,钢管上部应变为负值,承受压力.如图17(b)和(d)所示,节点柱构件在弯矩作用下,钢管下部应变为正值,承受拉力.当构件达到屈服承载力时,上部钢管各部位均处于弹性状态;当构件达到极限承载力时,上部钢管中间位置处达到屈服.当构件达到屈服承载力和极限承载力时,下部钢管各部位均处于弹性状态.

图17 抗弯试件中钢的应变Fig.17 Strain of steel in flexural specimens

3.3.5 受力机理分析

图18 表示柱抗弯试件的受力机理,4 点加载使中间节点处于受弯状态,在节点胶缝截面上形成塑性铰.上部压力由钢管传递至横隔板,并分散至上部钢管、灌浆料和钢筋中,钢管胶接缝压紧.下部拉力由钢管传递至横隔板,进而传递至焊接的钢筋上,钢筋之间依靠灌浆料实现搭接传递拉力;在钢筋双向拉力的作用下,灌浆料产生了自下而上的斜向裂缝;钢管胶缝在拉力作用下发生开裂.

图18 柱抗弯试件的受力机理Fig.18 Mechanical mechanism in flexural specimens

3.3.6 承载力设计方法

根据以上分析,节点在弯矩作用下,上部钢管、灌浆料和钢筋承担压力,而下部仅靠钢筋承担拉力.因此,在节点的塑性铰区,中性轴偏上.节点的抗弯承载力计算式为

式中:Ab表示钢筋截面积;y1和y2分别表示钢筋距离节点构件几何中心的距离,分别为21 mm 和63 mm;fy,b表示钢筋的屈服强度;e 表示节点构件中性轴的偏心距离,根据F14 和F18 试件的试验结果计算得到的偏心距离分别为12 mm 和30 mm.

4 结 论

本文提出了一种灌浆插筋式模块钢结构连接节点形式,并采用试验和理论分析的方法,对节点柱的轴压性能、轴拉性能和受弯性能进行了深入研究,并得到了相应的承载力计算方法,得到了以下结论.

(1) 在轴向压力作用下,此节点上下两侧空钢管发生屈曲破坏,轴压承载力约为空钢管截面屈服承载力的97%,表明此节点具有较好的抗压承载能力;不同钢筋直径的试件的荷载-位移曲线基本吻合,表明节点的抗压承载力与钢筋直径无关.

(2) 在轴向拉力作用下,柱轴拉试件在节点的连接缝隙处发生分离,灌浆料表面呈现了斜向裂缝;在钢筋直径为14~18 mm 的范围内,构件的极限抗拉承载力为钢管极限承载力的28%~32%,并且随着钢筋直径的增大,试件的极限抗拉承载力增大、延性减小.

(3) 在弯矩作用下,试件一侧受拉、另一侧受压,在节点的连接缝隙处钢管发生开裂,受拉区灌浆料形成斜向裂缝;在钢筋直径为14~18 mm 的范围内,构件的抗弯承载力为钢管承载力的37%~47%,并且随着钢筋直径的增大,试件的极限抗拉承载力增大、延性减小,试件的屈服位移和极限位移均增大.