锂硫电池硫基正极材料研究进展

2024-01-20田文增

田文增,魏 敏

(武汉船用电力推进装置研究所,武汉 430064)

0 引言

锂硫电池的大部分问题集中在硫基正极材料中,并且对锂金属的腐蚀也主要是由多硫离子的穿梭效应所造成的,因此硫基正极材料是决定锂硫电池性能的主要因素。近年来对于锂硫电池的研究工作也主要集中在硫基正极,通过对正极材料的改性研究工作进行总结,硫基正极材料可以分为两大类。一种材料是单质硫基复合材料,在这种材料中,硫仍是单质硫的状态存在,所用的电解液仍然为醚类电解液。由于多硫离子在醚类电解液中的溶解度大,因此在充放电过程中仍然会发生多硫离子的“穿梭效应”,造成活性物质损失,电池容量衰减。另一种材料是非溶解机制的硫基正极材料,在以这种材料为正极的锂硫电池中,所用的电解液为锂离子电池中常用的碳酸酯类电解液,由于碳酸酯类对单质硫和多硫离子的溶解度非常小,可以有效避免“穿梭效应”的发生,因此电池表现出了优异的循环稳性。本文分别对此两大类硫基正极材料进行综述。

1 单质硫基复合材料

1.1 碳/单质硫复合材料

1.1.1 多孔碳/硫复合材料

多孔碳材料具有良好的导电性和高度发达的孔隙结构,因此将单质硫与其组成复合材料后,可以提高正极材料导电性,并且其多孔结构可以将活性硫通过表面附着或者毛细吸附作用限制在一定区域中进行氧化还原反应,从而有效地抑制多硫离子在电解液中的“穿梭效应”,降低活性物质的损失。

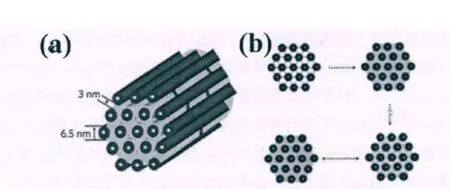

通过提高活性硫的利用率,可以最终提高电池的电化学性能。Nazar课题组首先于2009年研究出了一种有序介孔碳(CMK-3)/单质硫复合材料,如图1所示[1]。当复合材料中的硫含量为70 wt%时,相应的电池表现出了良好的电化学性能。这项工作具有非常重要的意义,它掀起了研究单质硫基复合材料的热潮。根据多孔碳孔径的大小,可以分为微孔碳(D<2 nm)、介孔碳(2 nm

图1 有序介孔碳/单质硫复合材料结构示意图[1]

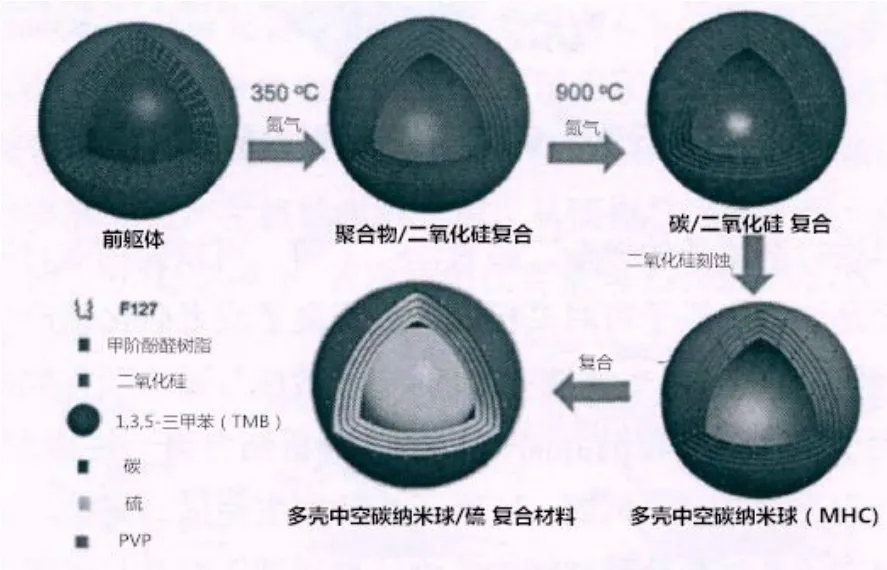

Wang等制备了具有多层碳壁的中空介孔碳球,如图2所示[2]。以该中空介孔碳材料为活性硫载体制备的中空碳球/硫复合材料中的硫含量高达86%,在0.1 C倍率下,以该材料制备的电池首次放电比容量高达1350 mAh/g,在200次循环后,容量保持率高达92%,表现出了优异的循环性能。Lou等利用SnO2为硬模板制备了双碳壁中空碳球,并将其与硫共热得到了硫含量为64%的中空碳球/硫复合材料[3]。以该材料正极制备的电池在0.1 C倍率下,首次放电比容量为1021 mAh/g,在100次循环后容量保持在690 mAh/g,表现出了良好的电化学性能。

图2 中空碳球/硫复合材料制备过程示意[2]

1.1.2 石墨烯/硫复合材料

石墨烯具有电导率髙、比表面积大、化学稳定性好、机械强度及柔韧性髙等优点,因此其被广泛应用于储能、航天、环保等领域。当石墨烯(或氧化石墨烯)被用于锂硫电池体系中作为硫的载体时,石墨烯(或氧化石墨烯)的二维导电结构可提高正极材料导电性,同时其良好的柔韧性可有效的缓解充放电过程中硫的体积变化对电极结构破坏,从而提高电池性能。另外,石墨烯(或氧化石墨烯)表面可通过各种官能团进行修饰,形成功能化石墨烯,修饰的官能团能够对多硫离子产生强烈的相互作用,从而抑制多硫离子的穿梭。

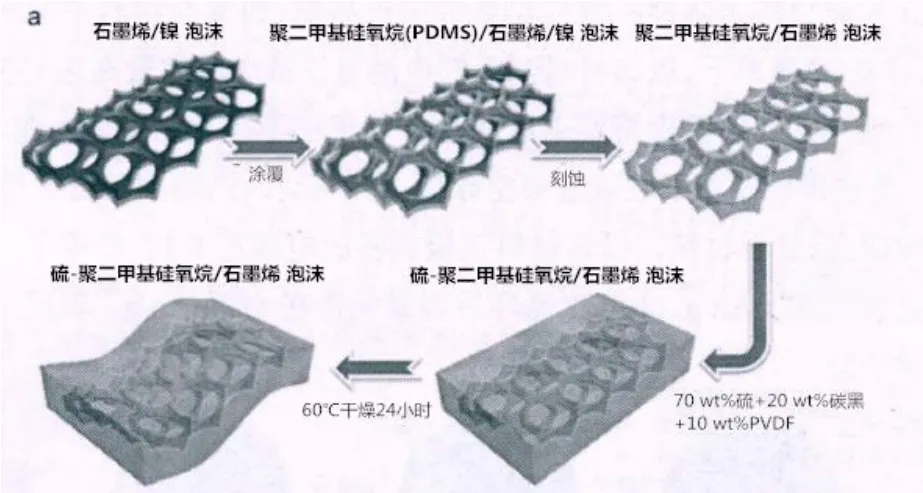

Kim等利用浸溃法制备了硫含为74%的石墨烯/单质硫复合材料[4]。以该材料为正极的电池首次放电比容量为1237 mAh/g,在50次循环后容量保持率为67%,具有良好的电化学性能。Cheng等利用石墨烯泡沫为硫的载体制备了3D结构的石墨烯/硫复合材料[5]。如图3所示,由于该材料可直接被制备成正极片,因此正极不含铝集流体和粘结剂,并且正极中的载硫量高达10.1 g/cm2。在1500 mA/g电流密度下,在100次循环后容量保持在448 mAh/g,表现出了较高的比容量和循环性能。

图3 3D石墨烯/硫复合材料制备过程示意图[5]

1.1.3 碳纳米管/硫复合材料

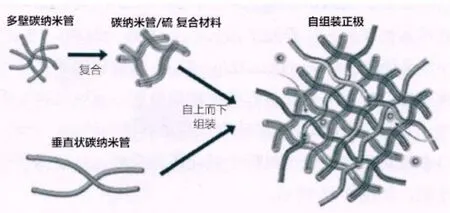

碳纳米管具有独特的管状结构和优异的长程导电性,并且能够利用碳纳米管构建三维导电网络。当纳米管与硫复合后,能够为硫的电化学反应提供了良好的电子和离子传输能力,从而提高硫的利用率及电化学活性。Zhang等先将多壁碳纳米管与硫复合制备出碳纳米管/硫复合材料,再利用垂直状的碳纳管与其进行复合,在乙醇中自上而下地组装成了独立支撑正极[6]。如图4所示,这种正极不需要铝集流体和粘结剂,该正极中载硫量高达6.3 g/cm2。首次放电比容量为995 mAh/g,在0.05 C放电倍率下150循环后,每周的容量衰减率仅为0.2%,表现出了优异的循环稳定性。Chen等利用硝酸对碳纳米管的表面进行处理后,得到了具有羧基官能团的碳纳米管,将其与硫复合后得到多孔碳纳米管的复合材料[7]。以此复合材料制备的正极在0.5 A/g电流密度下循环200次后,放电比容量仍保持在780 mAh/g,表现出了良好的循环稳定性。

图4 独立支撑结构的碳纳米管/硫复合材料制备过程示意图[6]

1.2 金属化合物/单质硫复合材料

为了进一步提高锂硫电池的电化学性能,在正极材料是添加金属或金属化合物是一种有效地措施。在充放电过程中,材料中的金属离子一方面可以对多硫离子产生强的吸附作用,减少多硫离子的溶解、迁移,从而减少活性物质损失;另一方面金属化合物具有一定的导电能力,不会影响电极内部的电子和离子传导,保证电化学反应的顺利进行。

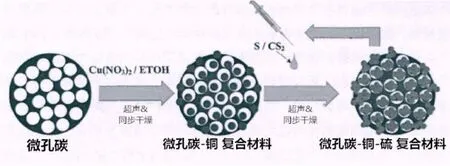

Wang采用超声浸渍和同步干燥的方法制备了微孔碳/Cu-S复合材料,如图5所示[8]。研究表明,在电化学反应过程中,铜与硫之间存在相互作用力,从而能够对硫产生吸附作用,提高电池循环性能。以该材料为正极制备的电池在100 mA/g电流密度下,循环500次后容量保持在600 mAh/g,库仑效率接近100%。

图5 微孔碳-铜-硫 复合材料制备过程示意图[8]

1.3 聚合物/单质硫复合材料

除了上述碳/硫复合材料和金属化合物/硫复合材料之外,研究者们对于导电聚合物/硫复合材料也进行了研究。聚合物尤其是导电聚合物具有导电性高、成膜性和柔韧性好、官能团丰富等优点,能够在一定程度上提高硫基正极材料的导电性、缓解在充放电过程中硫体积变化对正极结构的破坏,并且聚合物上丰富的官能团能免对多硫离子起到吸附作用。

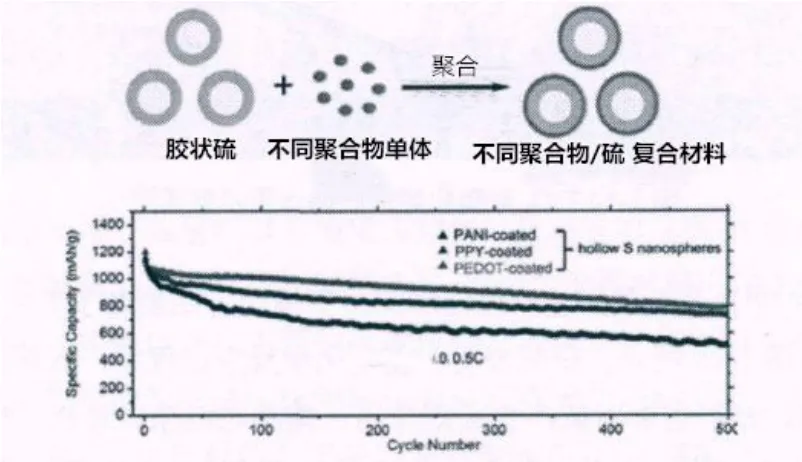

Cui在胶状硫表面分别包覆聚苯胺、聚吡咯和聚3,4-乙烯二氧噻吩,制备出了三种聚合物/单质硫复合材料,如图6所示[9]。在0.2 C倍率下,由三种材料制备出的电极都表现出了优异的循环性能。通过理论计算和电化学表征发现,聚3,4-乙烯二氧噻吩和硫化锂之间的结合能最强,具有强的吸附作用,并且聚3,4-乙烯二氧噻吩具有较高的电导率,能够起到减小电极中电荷转移阻抗的作用,因此三种材料相比较,聚3,4-乙烯二氧噻吩/单质硫复合材料具有最优异的电化学性能。

图6 聚苯胺/硫、聚吡咯/硫和聚3,4-乙烯二氧噻吩/硫复合材料制备过程及循环性能示意图[9]

2 非溶解机制含硫正极材料

在锂硫电池正极材料的研究过程中,除了上述单质硫基复合材料外,还有一种非溶解机制的含硫正极材料。非溶解机制的含硫正极材料主要包含硫化碳正极材料和微孔碳/硫正极材料。与单质硫基复合材料不同,硫化碳材料是通过热处理使单质硫发生开环形成各种形式的硫自由基,然后硫自由基与导电高分子骨架中的极性碳原子发生反应形成C-S键,从而使硫自由基以共价键的形式连接在导电高分子骨架上,形成硫化碳正极材料。

2.1 硫化碳炔正极材料

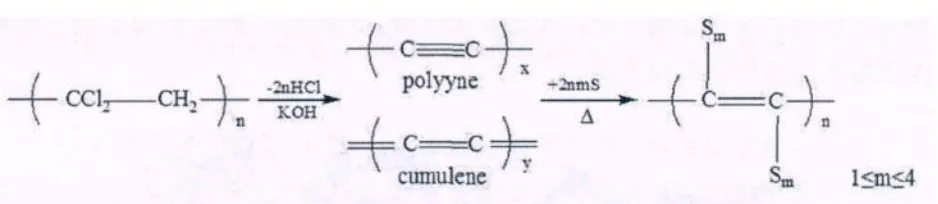

Yang采用聚偏二氯乙烯脱氯化氢的方法制备了具有类碳炔结构的碳材料,然后将共热类碳炔与单质硫制备出了具有“主链导电、侧链储能”结构特点的硫化碳炔正极材料,如图7所示[10]。所制备出的材料硫含量为54%,0.1 C倍率下,在碳酸酯类电解液中循环200次后容量保持在960 mAh/g,按整个材料计算放电比容量为518 mAh/g。与第二次相比,容量保持率高达96%。并且该材料在醚类电解液中也保持了良好的循环性能,但是容量稍低,研究者认为主要是因为在酯类电解液中Sm(1≤m≤4)不会溶解,可直接与锂离子发生反应。但在醚类电解液中,虽然Sm(1≤m≤4)在不溶解的情况下也可直接与锂离子发生反应,但醚类电解液由于极性较大会造成硫的少量溶解,从而造成了一小部分活性硫的流失。对于首次不可逆容量损失的原因,研究者认为主要是因为硫化碳炔中电化学活性很高的表面活性基团会消耗一部分的锂离子,并且在电化学反应中不可避免的会有一些失活的硫化锂生成。

图7 硫化碳炔的理想结构及其合成路线图[10]

2.2 硫化醇正极材料

2016年日本国家先进工业技术所利用含有5-10个碳原子的醇与硫热处理制备了不同的硫化醇正极材料[11]。所制备材料中的硫含量在60-66%之间,在30 mA/g电流密度下,含有九个碳原子的硫化醇正极材料电化学性能最好,首次放电比容量按复合材料计算约为1 000 mAh/g,第二次放电比容量约为700 mAh/g。循环50次后,与第二次放电容量相比,容量保持率为82%,表现出了较髙的比容量和良好的循环性能,但是未报道长循环寿命数据。并且在文章中报道了这种材料的电化学反应机理,研究者认为在放电过程中S-S键发生断裂生成Li2S,而C-S键不断裂生成C-S-Li,充电过程中发生可逆的氧化反应。

2.3 硫化聚丙烯腈正极材料

相对于上述三种非溶解机制正极材料,硫化聚丙烯腈材料是被研究较多的硫化碳正极材料。与上述三种材料相比,硫化聚丙烯腈的放电比容量更高,若按整个复合材料计算,比容量可达到800 mAh/g,并且循环性能优异,因此硫化聚丙烯腈是在高比能二次锂电池中最具有应用前景的正极材料之一。

Wang首先利用聚丙烯腈与硫热处理制备了硫化聚丙烯腈正极材料[12]。材料的硫含量为54.3%,首次放电比容量为850 mAh/g,50次循环后容量为600 mAh/g (比容量以整个复合材料计算)。在后续工作中,其课题组又利用石墨烯、碳纳米管等高导电材料与硫化聚丙烯腈复合达到提高其电化学性能的目的。

清华大学何向明课题组采用首先在密闭体系中热处理聚丙烯腈和硫,然后再除去材料表面多余的单质硫的方式制备了含硫量为41%的硫化聚丙烯腈正极材料。该材料在20 mA/g电流密度下,循环100次后放电比容量按复合材料计算为700 mAh/g,与第二次相比容量保持率为99.4%。如果按硫含量计算,放电比容量为1707 mAh/g,这一数据超过了硫的理论比容量。该课题组考察了热处理温度对硫化聚丙烯腈电化学性能的影响,分别在300°C、350°C和400°C下制备了三种硫化聚丙烯腈材料[13]。研究表明了在350°C下制备的硫化聚丙烯腈材料具有更加完整的分子结构,因此其电化学性能最优。350°C下制备的硫化聚丙烯腈材料,首次放电比容量按复合材料计算高达984 mAh/g,第二次放电比容量为810 mAh/g,50次循环后放电比容量高达795 mAh/g。这一电化学性能也是目前所有课题组报道的硫化聚丙烯腈电化学性能中最优的数据。从何向明课题组的工作可以看出,制备具有高比容量、优异循环稳定性的硫化聚丙烯腈正极材料是可以实现的,只是目前影响硫化聚丙烯腈电化学性能的制备条件还不明确。

3 结论

目前单质硫基正极材料所使用的电解液为醚类电解液,因此在充放电过程中仍然会发生多硫离子的溶解、扩散带来严重的穿梭效应,从而使电池循环性能变差。非溶解机制的含硫正极材料具有循环性能优异、库仑效率接近100%、自放电率低等优点,因此在高比能二次锂电池中具有广泛的应用前景。通过对几种非溶解机制的含硫正极材料电化学性能比较可以发现,硫化聚丙烯腈正极材料具有更高的比容量,按复合材料计算,其放电比容量可达600-800 mAh/g,并且循环性能优异,因此在高比能二次锂硫电池中实用化进程中,硫化聚丙烯腈正极材料具有更大的应用潜力。