基于BIM技术钢箱拱肋精确制作与线形控制施工技术

2024-01-19邵嘉兵安徽省公路桥梁工程有限公司安徽合肥230001

邵嘉兵 (安徽省公路桥梁工程有限公司,安徽 合肥 230001)

0 引言

钢结构桥梁由于其自重轻、刚度大、施工速度快等特点在市政交通工程中被广泛应用[1]。拱肋是系杆拱桥中主要受力部件,因此拱肋的加工质量以及线性精度控制是拱桥结构安全的重要保证。传统的拱肋采用在钢结构厂内加工、现场拼装的方法施工,厂内加工由技术员用CAD 制图,对多节点杆件加工精度控制难度大[2-4]。因此需要对传统拱肋加工方法进行改进,以解决拱结构拱肋加工精度和现场安装线型、焊接质量、安全控制等问题,形成工序化作业,提高钢结构拱桥施工效率,降低制造成本。

1 工程概况

繁华大道桥是安徽省第一座轨道与城市道路共线的大跨度桥梁结构,主桥采用钢桁架拱桥设计,其中拱肋为四面封闭箱型构造,采用钢结构厂内加工、现场安装方式施工,拱肋内部为4 个拼接板栓接连接,拱肋外部为焊接连接,全桥共4 条拱肋。为增加拱肋稳定性,相邻两条拱肋采用“米”字形风撑连接,“米”字形风撑连接节点多,故对风撑的加工及安装精度要求较高。

主拱肋为钢箱拱,采用全焊接方式连接,内侧加劲采用高强螺栓连接。吊杆采用柔性吊杆,标准间距9m,上端锚固于拱肋底部,为张拉端,下端锚固于上弦节点处,为锚固端。拱肋加工完成后,由运梁车将其运送至桥位,采用汽车吊上桥法进行吊装施工。

箱型拱肋采用内部栓接、外部焊接形式连接,待全桥焊接施工、高强螺栓施拧完成后,先拆除拱肋支架,进行吊杆安装、张拉施工,再拆除钢桁架支架,进行吊杆二次张拉,最后施工完成桥面附属工程。

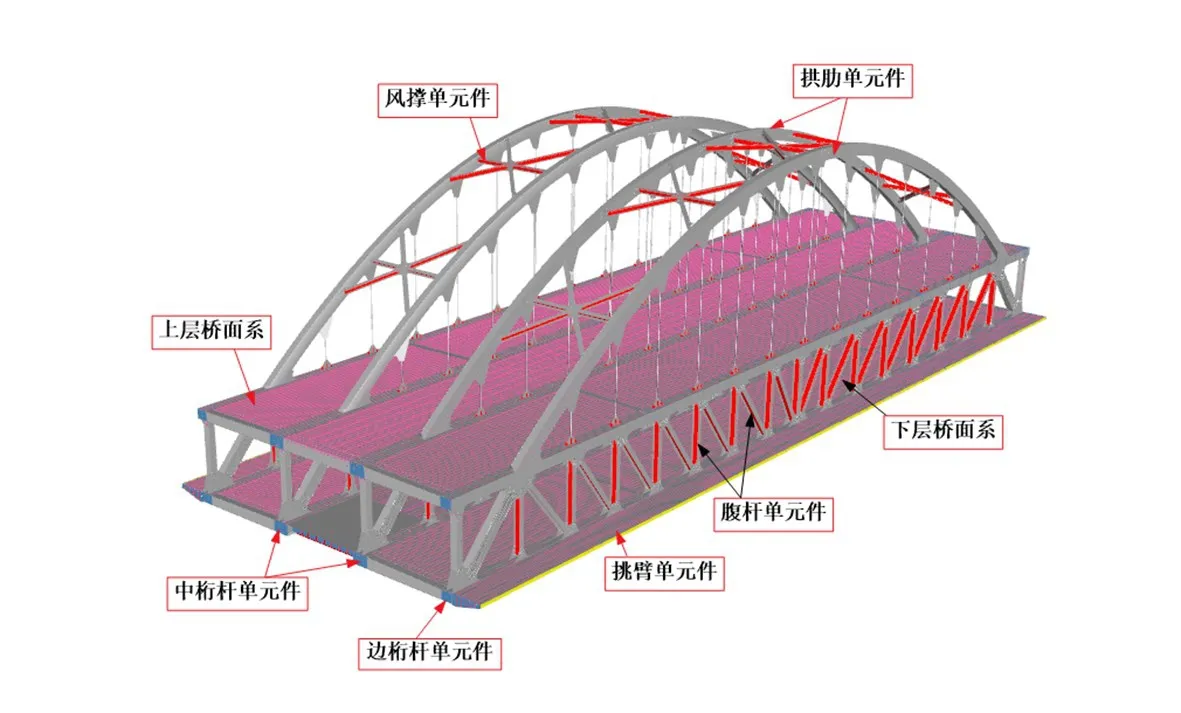

图1 主桥钢桁架结构图

2 施工工艺流程

本技术施工工艺流程为施工准备→拱肋BIM 建模→杆件制造工艺补偿量设定→钢材下料→单元件焊接→胎架制作→杆件焊接→杆件试拼装→喷砂涂装→杆件运输→拱肋支架搭设→拱肋安装→风撑安装→线型调整→拱肋焊接(栓接)→吊索安装→吊索张拉→支架拆除。

3 基于BIM技术拱肋精确制作和安装施工

3.1 拱肋BIM建模

繁华大道桥拱肋采用箱型截面,外高1800mm,外宽1100mm,板厚36~50mm。采用Revit 软件对钢桁架结构进行精确建模,钢材的下料及加工严格按照BIM 图纸进行下料,根据构建大小设置加工余量,保证钢结构加工及试拼装的准确,减少返工。拱肋采用全焊接方式连接,内侧加劲采用高强螺栓连接。吊杆采用柔性吊杆,标准间距9m。上端锚固于拱肋底部,为张拉端,下端锚固于上弦节点处,为锚固端。风撑采用H 形截面,采用全焊接方式连接。

3.2 箱型拱肋制造

拱肋采用胎架法制作,根据BIM 模型放样,将钢板组装焊接,焊接好的杆件在胎架上试拼装,具体施工顺序如表1所示。

3.3 拱肋临时支架设计及验算

单个拱肋支架主要是由φ377×8mm 钢管和槽钢[14 连接而成的立体钢支墩,支墩间距为9m,支墩顶部设置400×300H 型钢调节垫块,拱肋支架采用MIDAS CIVIL 软件进行验算,结构应力及变形均满足钢结构设计规范要求。

图2 支架整体变形验算结果

3.4 拱肋安装

主拱拱肋安装采用1 台125t 龙门吊,将1 台180t 汽车吊吊装至上层桥面系上,通过汽车吊安装主拱肋分段。风撑FC3-1 分段安装采用1 台125t 龙门吊,将主拱风撑FC3-1 分段吊装至上层桥面系上,吊车安装FC3-1 分段及连接节点。风撑FC3-2 分段安装采用1 台125t 龙门吊,将主拱风撑FC3-2 分段吊装至上层桥面系上,吊车安装FC3-2 分段并与风撑节点焊接连接。风撑FC3-3 分段安装采用1 台125t 龙门吊,将主拱风撑FC3-3 分段吊装至上层桥面系上,吊车安装FC3-3 分段并与风撑节点焊接连接。以此循环安装至拱肋合拢段。

图3 拱肋现场安装图

主拱合拢段安装。拱肋合拢时,先测量合拢段长度,切割拱肋加工余量。采用1 台125t 龙门吊,将SS5 分段吊装至上层桥面系上,采用汽车吊吊装,与梁段拱肋焊接连接。主拱合拢段风撑段安装采用1 台125t 龙门吊,将主拱风撑FC1-3 分段吊装至上层桥面系上,采用汽车吊吊装并与拱肋节点焊接。吊索安装,主拱支架拆除,桥面铺装施工。

待初次张拉后进行拱下支架拆除,支架拆除完成后根据监控指令进行吊索二次张拉,全桥竣工。

4 拱肋测量与线型控制

为保证杆件的制造线形达到设计要求,制造时搭设胎架,纵桥向及横桥向之间必须在工厂胎架进行匹配制造。在出厂前进行预拼装,拼装前按设计的坡度要求进行临时胎架的架设,经过专业测量人员复测合格后,方可进行预拼装,组装找正后,经复测合格后对构件进行编号,杆件的上、下中心都必须做好标识,为现场安装提供依据。

4.1 监控测点布置

每根杆件设置4 个监控点,在距离每端头500mm 处顶板两侧各设置1 个主桁架监控点,在距离每端头1000mm处腹板两侧各设置1 个拱肋杆件,桥面板在顶板侧布设4个监控点。

4.2 拱肋标高控制

根据拱肋杆件划分情况,可选定距支架点最近的下弦与腹杆汇交节点作为标高控制点。通过水准仪将后视标高逐个引测至胎架上的某一点并做好标记,以此作为后视依据。根据引测各标高后视点,分别测出平台上相应下弦控制节点标记点位实际标高,和相应控制节点设计标高相比较,即得出高差值,明确标注于胎架相应节点标记点,以此作为桁架杆件组装标高的依据,标高控制目标为±5mm。

4.3 拱肋直线度测控

根据拱肋下弦杆中心线在水平面上投影为一直线,拱肋外边投影线对称于下弦中心线,故直线度的控制依据可考虑以下弦入手。

4.4 拱肋垂直度观测

拱肋标高、直线度调校完毕后,即采用平移法进行拱肋垂直度控制。将具体测量定位轴线向同一侧平移约0.7~1.2m(视具体通视情况定),得两平移点。在一平移点上架设经纬仪,后视另一平移点,在拱肋中间起拱处设立塔尺,用经纬仪纵丝截面的读数,并与平移值比较,以此确定拱肋跨中垂直度,跨中垂直度偏差允许值为10mm。

4.5 拱肋下挠变形观测

钢桁拱安装完成后,架设全站仪于任意位置,直接照准反射贴片中心得出此时高度坐标并做好记录,待桁架卸载后用同样的方法,再观测相同位置的高度坐标,比较两次高差即得出钢桁拱下挠值,并做好记录。

在每一组支撑体系的每个格构柱固定位置刻好标记,作为沉降观测的测量点,在杆件安装前对支撑体系整体进行一次沉降记录。

固定完毕后立即再对支撑体系进行一次沉降观测,并比较前一次的数据,看沉降是否均匀。若不均匀,应立即停止安装,并制定相应的处理办法。一根杆件安装完毕后进行整体复测,合格后方交下一工序焊接及栓接。按上述方法,依次安装、测量其他杆件。

5 结束语

采用BIM 出图与数控下料机结合,可提高钢材下料精度,结合BIM 模拟试拼装技术,采用“长线法”加工拱肋,提高箱型杆件制造误差。

拱肋在钢结构厂采用“长线法”加工,有效避免了“短线法”的加工误差,由于拱肋为细长杆件,杆件变形受温度影响较大,该工法根据理论计算各杆件变形设置加工余量,在钢板下料时扣除余量,降低了温度影响误差。

将原设计图纸中单个风撑为1 个中心节点+6 个工字型杆件组成,杆件的数量越多,现场吊装步骤越繁琐,安全风险越难控制。本工法中优化了风撑施工工艺,将其中2 个杆件提前焊接在中心节点上,组成1+4个杆件形式,使得现场安装速度更快,安全风险降低。