基于开口变压器法的交流电机定子铁心短路故障检测

2024-01-18武玉才张龙白雨卉马明晗赵海森许国瑞

武玉才, 张龙, 白雨卉, 马明晗, 赵海森, 许国瑞

(1.华北电力大学 河北省绿色高效电工新材料与设备重点实验室,河北 保定 071003; 2.华北电力大学 电气与电子工程学院,北京 102206)

0 引 言

定子铁心是交流电机的重要组成部分,为机电能量转换提供低磁阻磁路,同时也对定子绕组有固定作用[1]。交流电机运行一定年限后定子铁心性能趋于退化,故障随之而来,其中最常见的是定子铁心片间短路。基于电机内强磁场的特点,片间短路处的局部涡流远高于正常的片内涡流,使得故障点温度迅速升高[2-3],进一步破坏片间绝缘,形成恶性循环,可能使短路叠片数量、短路点体积不断增大,造成铁心烧熔、绕组接地等灾难性事件[4-6]。大面积更换交流电机定子铁心代价巨大,因此准确检测出定子铁心片间的早期短路故障十分必要,对降低故障经济损失,提高机组运行安全性具有重要意义[7]。

工业界和学术界对定子铁心片间短路故障极为重视[8-9]。最初人们主要通过观察铁心叠片绝缘和油漆的颜色来判别是否存在短路故障[10]。随后出现了全磁通检测法,将多股电缆缠绕于定子铁轭,通过大功率交流电源对定子铁心进行全磁通励磁,利用磁场在故障点的涡流效应,通过红外成像设备检测铁心温度升高状态,进而判断定子铁心是否发生短路故障[11]。全苏电力研究所首次使用低励磁法检测大型发电机的定子叠片片间短路,该方法同样使用交流电源和电缆对定子铁轭进行励磁,在定子铁轭内产生2%~4%的额定磁通,使用磁位计获取检测区域的磁压降来确定故障点位置[12-13]。文献[14]基于定子故障检测仪(electro-magnetic core imperfection detector,ELCID),将Chattock磁位计获取的电信号进行pq分解,通过交轴分量电流的大小和位置判断故障程度和位置。文献[15]改进了ELCID法,提出一种双Chattock线圈探头,提高了对深层故障的灵敏性。文献[16]基于低励磁法,提出使用特斯拉计检测定子铁心齿部磁场变化来判断是否发生片间短路故障。文献[17]提出通过安装在定子铁心外部的传感器检测定子铁心故障。文献[18]研制开发了一种Core Tester工作台,通过放置于定子齿中的线圈反映定子铁心的故障情况。文献[19]提出通过检测片间短路故障区域的感应电流进行故障判别。文献[20]提出在定子铁心槽中用一个小型的实心探头取代现有的空心探头,沿槽轴向扫描检测片间短路故障。文献[21]同样采用一种新型探头,区别在于检测部位在定子齿部。文献[22]基于低励磁原理设计了一种注入性励磁U型传感器,可以获取铁心故障区域微弱的电气参量,进而实现故障位置的锁定和程度的识别。文献[23]提出通过自适应状态观测仪获取铁心叠片区域的损耗值,根据损耗值的波动来锁定故障位置。

以上检测方法一般针对大型同步发电机,实际工业生产中小容量的交流电机特别是异步电机占比较大。这些电机的工作磁通密度普遍在1.0 T以上,而且同样存在定子片间短路故障问题。例如:2006年12月,吉林省某开采单位钻井中的交流电机定子铁心温度过高,出现了部分定子叠片短路,使得定子绕组完全破坏[24];2011~2012年,我国西部某风力发电企业出现多次风电机组的定子铁心片间短路故障,造成数台电机损坏[25]。

针对以上现实情况,我们对定子铁心叠片片间短路故障的研究不应局限于大型同步发电机,而应泛化到存在铁心叠片的所有交流电机领域,针对各种型号的交流电机定子铁心叠片片间短路故障开展检测研究。

本文基于低励磁法,以典型交流电机的定子铁心叠片短路故障作为研究对象,提出将检测大型同步发电机转子绕组匝间短路的开口变压器法移植到交流电机定子铁心片间短路故障检测。首先推导定子铁心故障前后开口变压器铁心中磁通的表达式,进一步得到开口变压器绕组感应电压的表达式,获得感应电压在故障前后的变化规律;然后以一台300 MW汽轮发电机为例开展有限元仿真验证;最后,在一台小型异步电机定子铁心上验证了方法的有效性,扩展开口变压器法的应用领域,为交流电机定子铁心片间短路故障的离线检测提供了新思路。

1 交流电机定子铁心片间短路故障检测原理

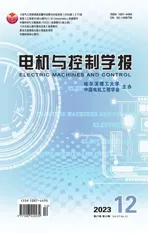

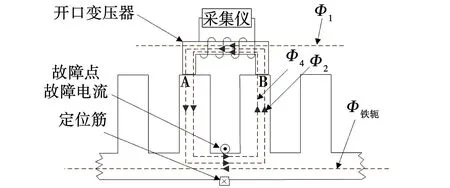

定子铁心大多由0.5 mm的硅钢片叠压而成,片与片之间有绝缘漆确保不会出现短路故障,定位筋焊接在定子铁心背部。定子铁心片间短路故障理论上可以发生在铁心的任意位置,根据实际工况,大多数是铁心槽底、槽壁、槽顶会发生极窄的线状片间短路故障,这时短路故障需要借助铁心背部定位筋形成如图1所示短路回路,轭部交变磁通不同在故障点处形成感应电动势,产生短路回路电流。

图1 槽底绝缘破坏与定位筋产生的短路电流示意图Fig.1 Fault current diagram caused by damaged tooth bottom insulation and locating rib

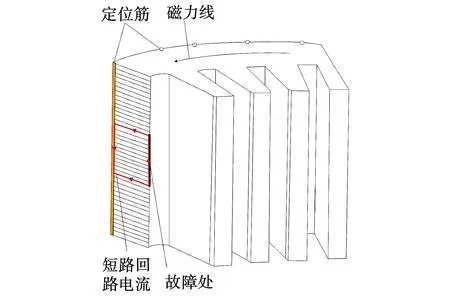

开口变压器法的检测系统如图2所示。励磁线圈通入交流电源,将铁心中磁通控制在额定的5%以下,通过调压器将电压源调节到所需数值。铁心沿圆周方向产生磁位梯度,使得相邻槽之间存在闭合磁路。在检测时,开口变压器的两个断面能够与定子铁心相邻两齿齿面贴合,部分槽漏磁通经开口变压器铁心形成闭合回路,并在其绕组上感应电压。开口变压器贴合定子齿面沿内膛轴向方向从一端移动到另一端,当移动到故障点区域时,交变磁通在短路点、叠片和铁心背部定位筋间感应出短路环流,该电流产生的磁通部分进入开口变压器铁心,使开口变压器绕组感应电压发生变化,如图3所示,基于感应电压的变化可实现对定子片间短路故障的定位和程度判断。

图2 开口变压器检测系统示意图Fig.2 Diagram of open transformer detection system

图3 开口变压器测量原理Fig.3 Measurement principle of open transformer

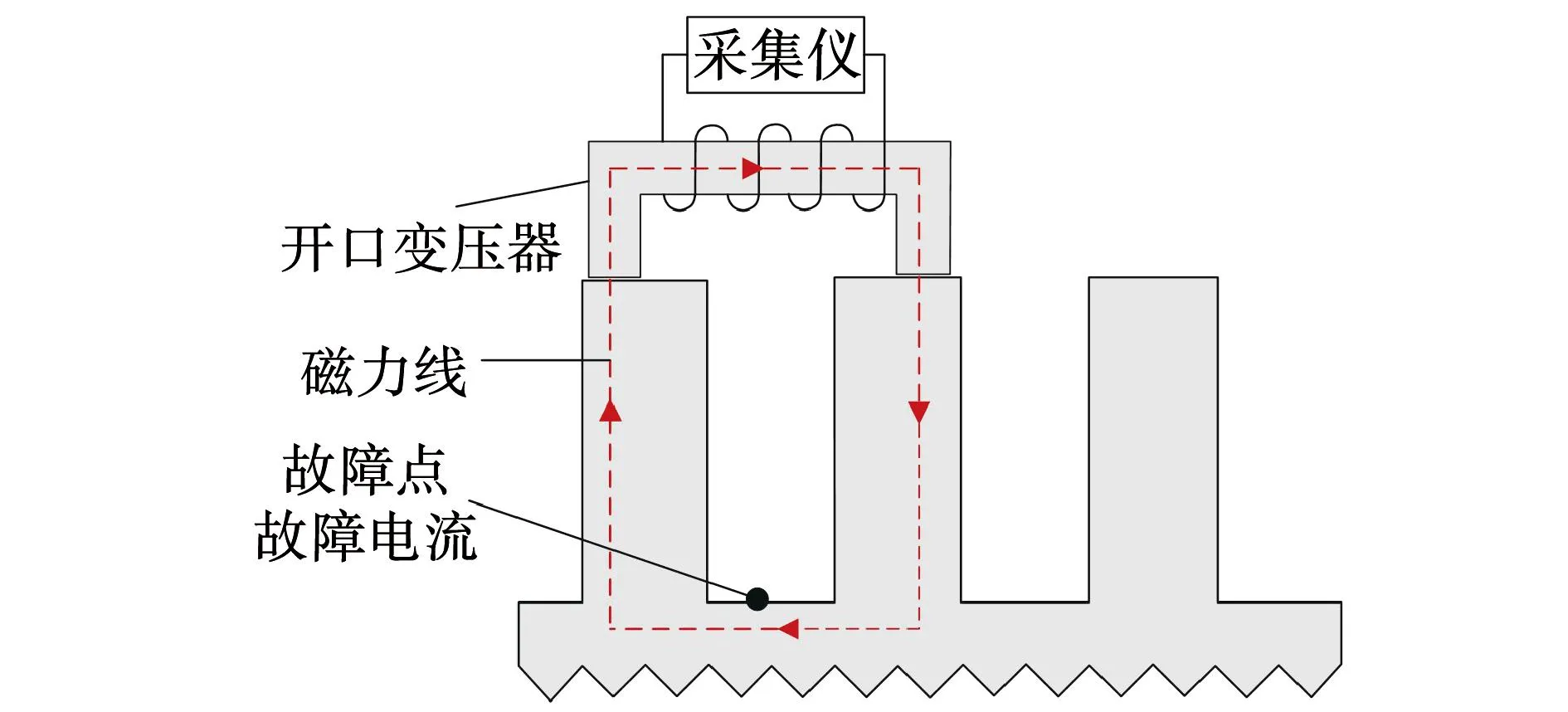

在定子铁心中心的励磁线圈上施加交流电压源,产生的磁通以该线圈为中心闭合,将磁通路径按介质不同分为4部分:定子铁心腔内磁通Φ空气1、齿槽处磁通Φ齿槽、铁轭处磁通Φ铁轭、铁心外部磁通Φ空气2,如图4所示。

图4 励磁线圈产生的磁通示意图Fig.4 Magnetic flux diagram generated by the excitation coil

励磁线圈产生的总磁通表达式为

ΦΣ总=Φ空气1+Φ齿槽+Φ铁轭+Φ空气2。

(1)

使用开口变压器进行故障检测,在正常情况下,开口变压器绕组内部流通的磁通Φ由3部分组成:

1)沿着内部空气路径闭合的磁通Φ空气1的一少部分穿过开口变压器绕组,这部分可以表示为Φ1,这部分磁通可以表示为

(2)

式中:N为励磁线圈匝数;i为励磁电流;l1为空气1中磁路长度;μ0为空气磁导率;S1为磁路截面积。

2)齿槽区域的磁通Φ齿槽一部分进入开口变压器铁心,这部分可以表示为Φ2。齿槽区域的齿区为铁磁材料,磁阻小,而槽区空气的磁阻大,可以认为磁压降全部损耗在槽区,定子有n槽,则相邻2个齿的磁压降可以表示为

(3)

根据磁路欧姆定律,不计开口变压器与电机齿之间的间隙,则进入开口变压器铁心的磁通可以表示为

(4)

式中:l2为齿槽处磁路的长度;μFe为定子齿及开口变压器铁心的磁导率;S2为磁路的等效面积。

3)电机铁心及传感器硅钢片涡流效应所形成的磁通Φ3,这部分磁通由开口变压器区域内硅钢片的片内涡流引起,认为各片的片内涡流大小等相位,用ie表示。

根据磁路欧姆定律,该磁通表达式为

(5)

式中k为开口变压器区域硅钢片的片数。

正常情况下,不考虑饱和及涡流效应,按磁通叠加原理分析,流过开口变压器绕组的磁通相量表达式为

(6)

该磁通在开口变压器绕组上的感应电动势为

(7)

式中N1为开口变压器的绕组匝数。

由上式可知,开口变压器的感应电压主要受励磁线圈的电流、匝数、铁心两齿之间的磁压降影响,这些因素在检测过程中不会发生太大变化,因此正常状态下开口变压器检测各槽的感应电压不会有显著差别。

当定子铁心发生故障,叠片间产生较大的短路循环电流ig,该短路电流产生的磁通表示为Φ4,该表达式为

(8)

式中:λ为短路程度系数;l3为短路电流产生磁路的长度;S3为磁路的等效面积。

根据磁通的叠加原理,故障状态下不考虑饱和及涡流效应,流过开口变压器铁心的磁通相量表达式为

(9)

根据以上公式,定子铁心正常和故障时的磁场变化如图5所示。

图5 正常和故障定子铁心磁场变化图Fig.5 Magnetic field variation of normal and fault stator core

图5中,Φ1、Φ铁轭是励磁电流产生的磁通,定子齿B的磁势要大于定子齿A,开口变压器连接两齿,磁通Φ2从B到A。铁心故障时,故障点会通过铁心背部的定位筋感应出短路电流,相当于一个缠绕铁心的矩形线圈,该短路电流产生与Φ铁轭相反的磁通,与Φ1方向相同的磁通Φ4,因此正常和故障状态下的开口变压器绕组的感应电压相位相同,故障状态下幅值增加。

2 有限元仿真

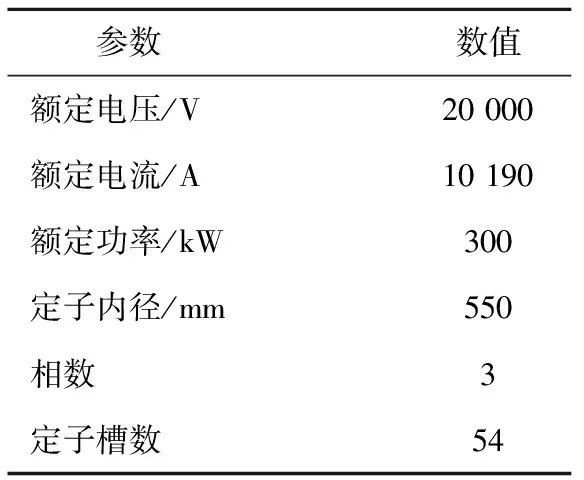

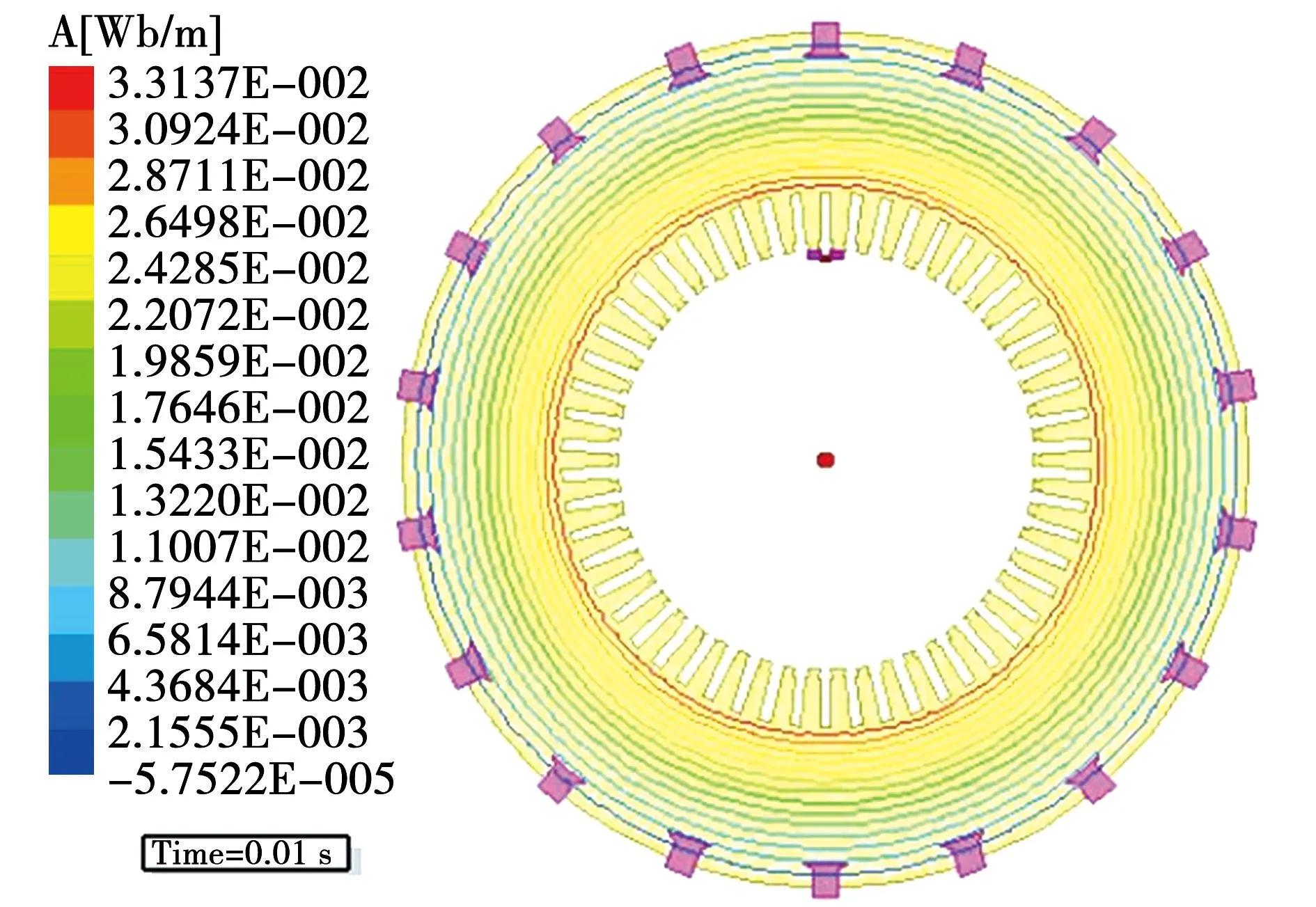

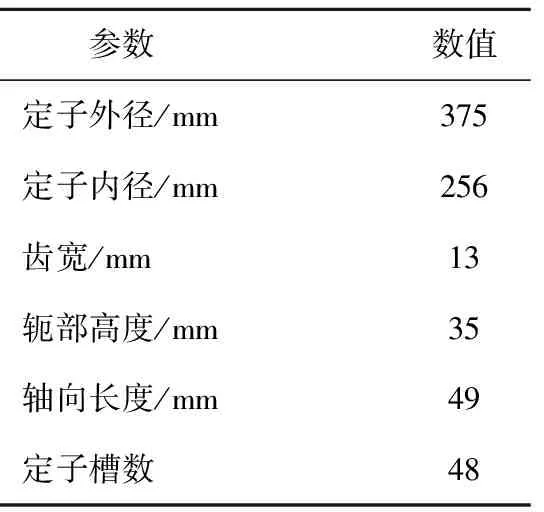

本文以一台QFSN-300-2型汽轮发电机定子铁心作为研究对象,基本参数如表1所示,建立仿真模型如图6所示。发电机定子铁心外围均匀排布18个定位筋,定位筋与铁心之间紧密连接。电气上,定位筋将全部沿轴向排布的铁心硅钢片短接。励磁线圈设置在定子铁心中心,使铁轭内的磁通沿半径方向均匀分布,励磁线圈匝数设置为20匝。

表1 汽轮发电机定子基本参数Table 1 Basic parameters of turbine generator stator

图6 定子有限元仿真模型Fig.6 Stator finite element simulation model

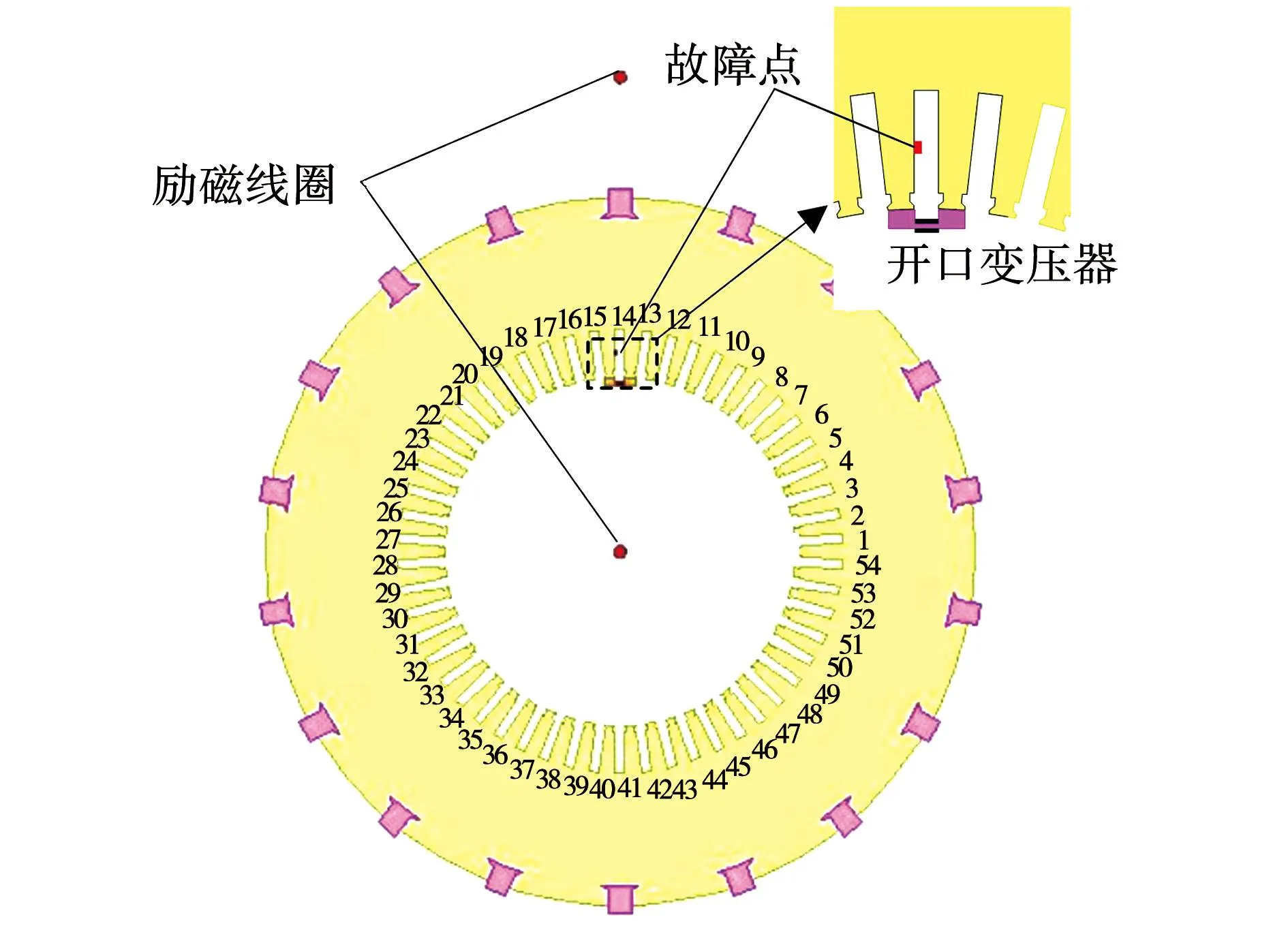

仿真模型所使用的汽轮发电机工作磁密在1.4~1.7 T(特斯拉)范围内,施加的交流励磁电压为27.89 V,励磁电流10 A,得到的磁通密度云图如图7所示,铁轭部分的磁通密度在0.059 4~0.072 6 T之间,约为额定磁通的4.2%,磁力线在定子铁心内部均匀分布,如图8所示。

图7 磁通密度云图Fig.7 Magnetic flux density cloud

图8 磁力线分布图Fig.8 Distribution of magnetic field lines

2.1 故障位置仿真

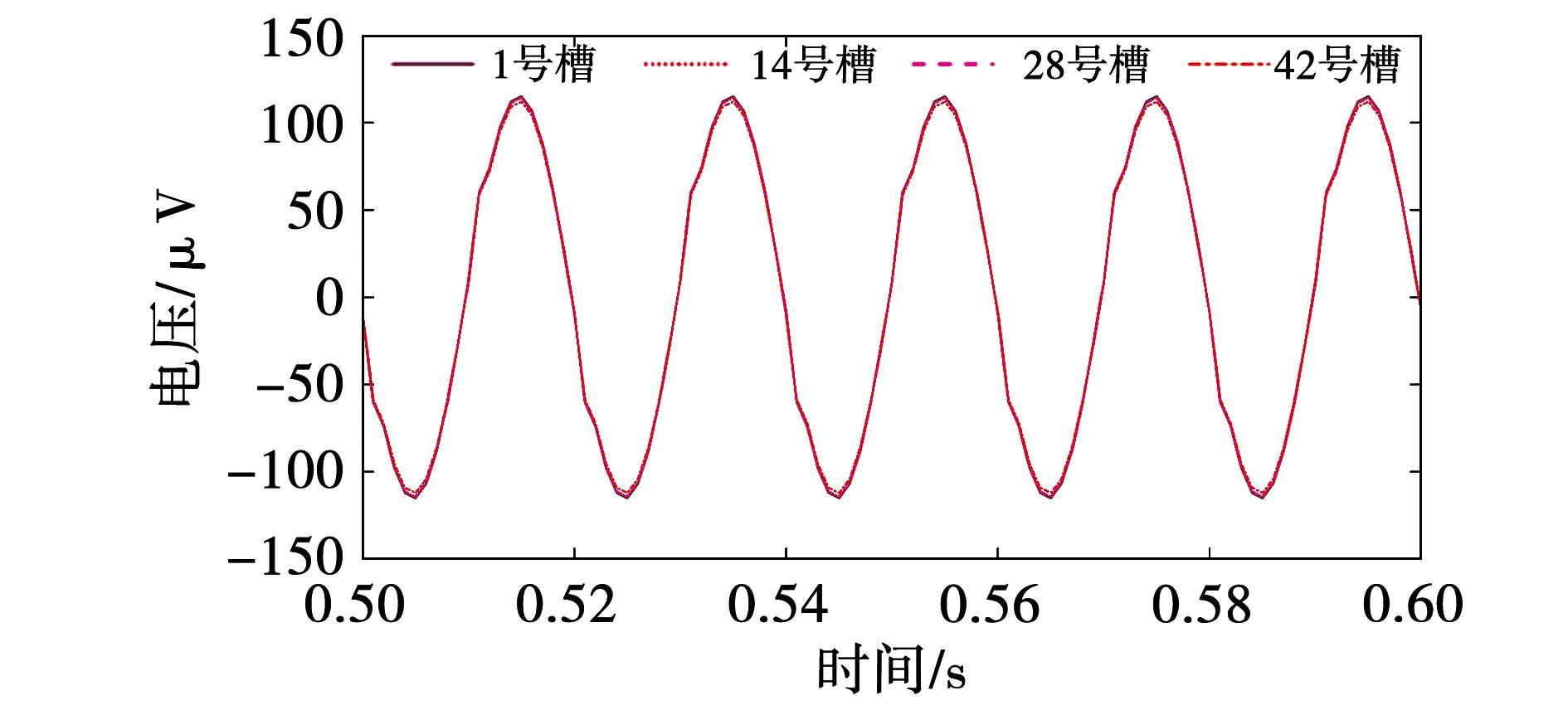

选取定子铁心的1号槽、14号槽、28号槽和42号槽作为待测槽,用开口变压器进行检测,仿真获取开口变压器绕组的感应电压波形,如图9所示。

图9 开口变压器绕组的感应电压Fig.9 Induced voltage of open transformer

图9中,4个定子槽在开口变压器绕组上感应的电压波形吻合,表明定子槽空间排布的差异性不影响开口变压器的检测效果,因此,可以仅以某一槽为例开展故障模拟仿真。

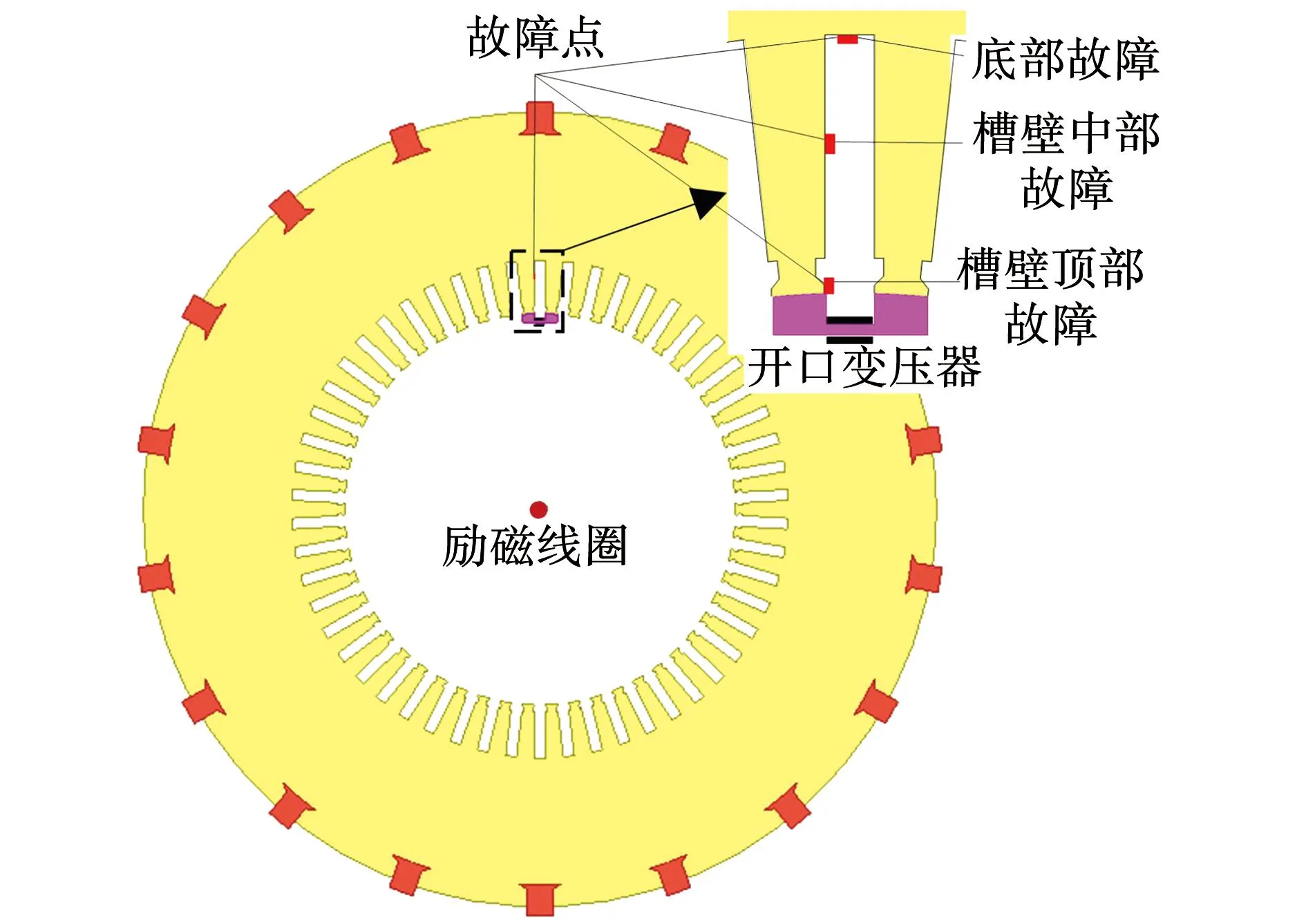

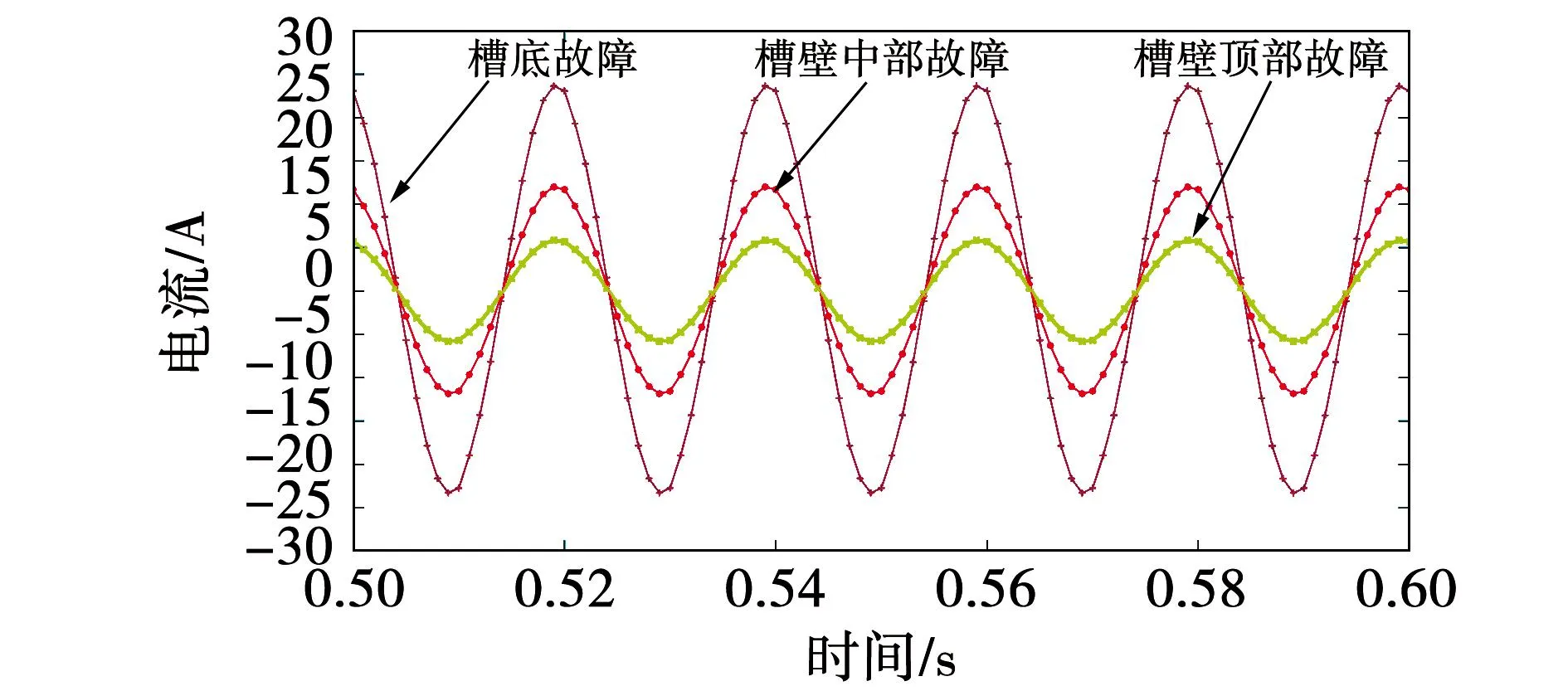

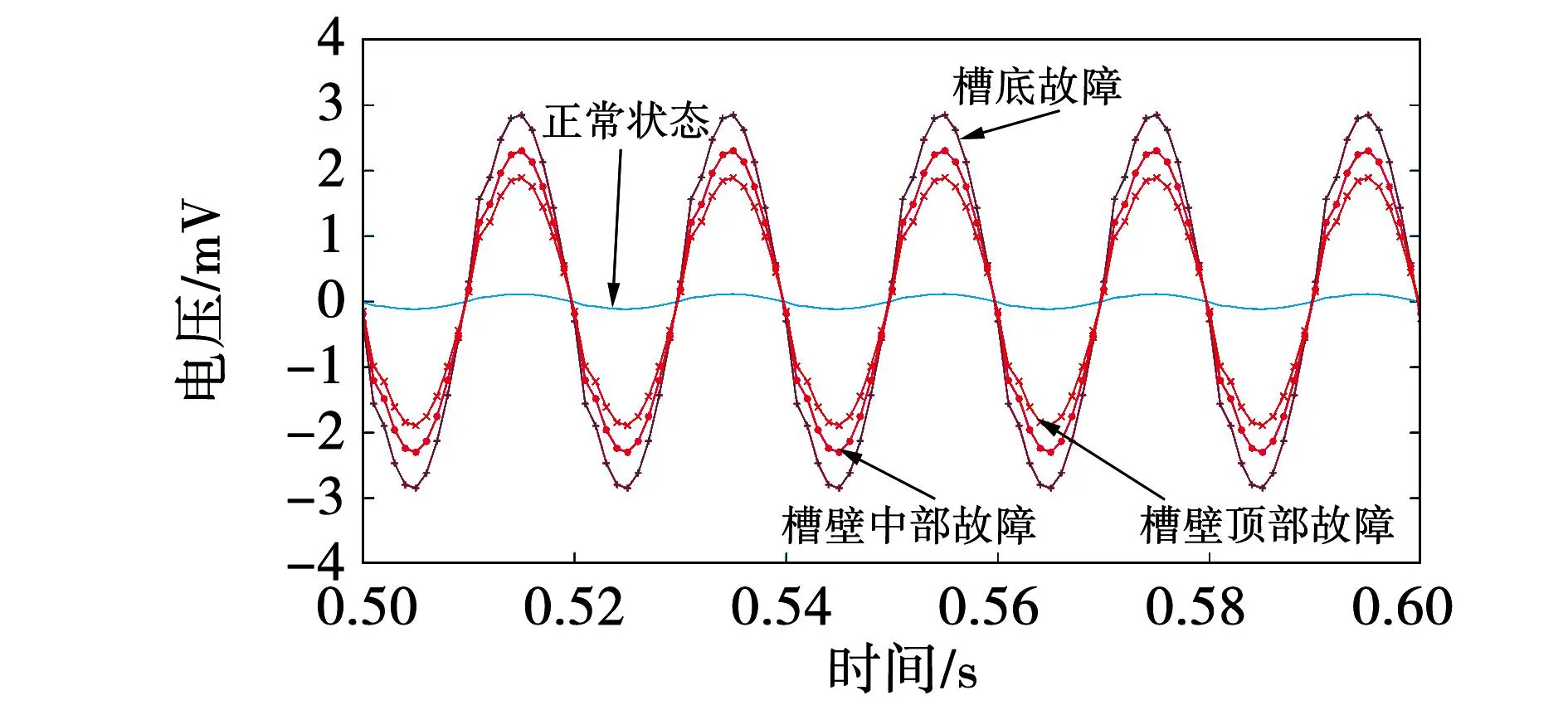

选取定子铁心的14号槽,在该槽槽底、槽壁中部和槽壁顶部分别设置金属性短路故障点,如图10所示,其故障点的短路电流仿真波形如图11所示。可以看出,短路电流幅值远大于正常涡流,且故障点位置不同导致短路电流的幅值存在差别,表明短路电流受故障点位置的影响。

图10 故障点位置示意图Fig.10 Fault location diagram

图11 故障点短路电流Fig.11 Short circuit current at fault point

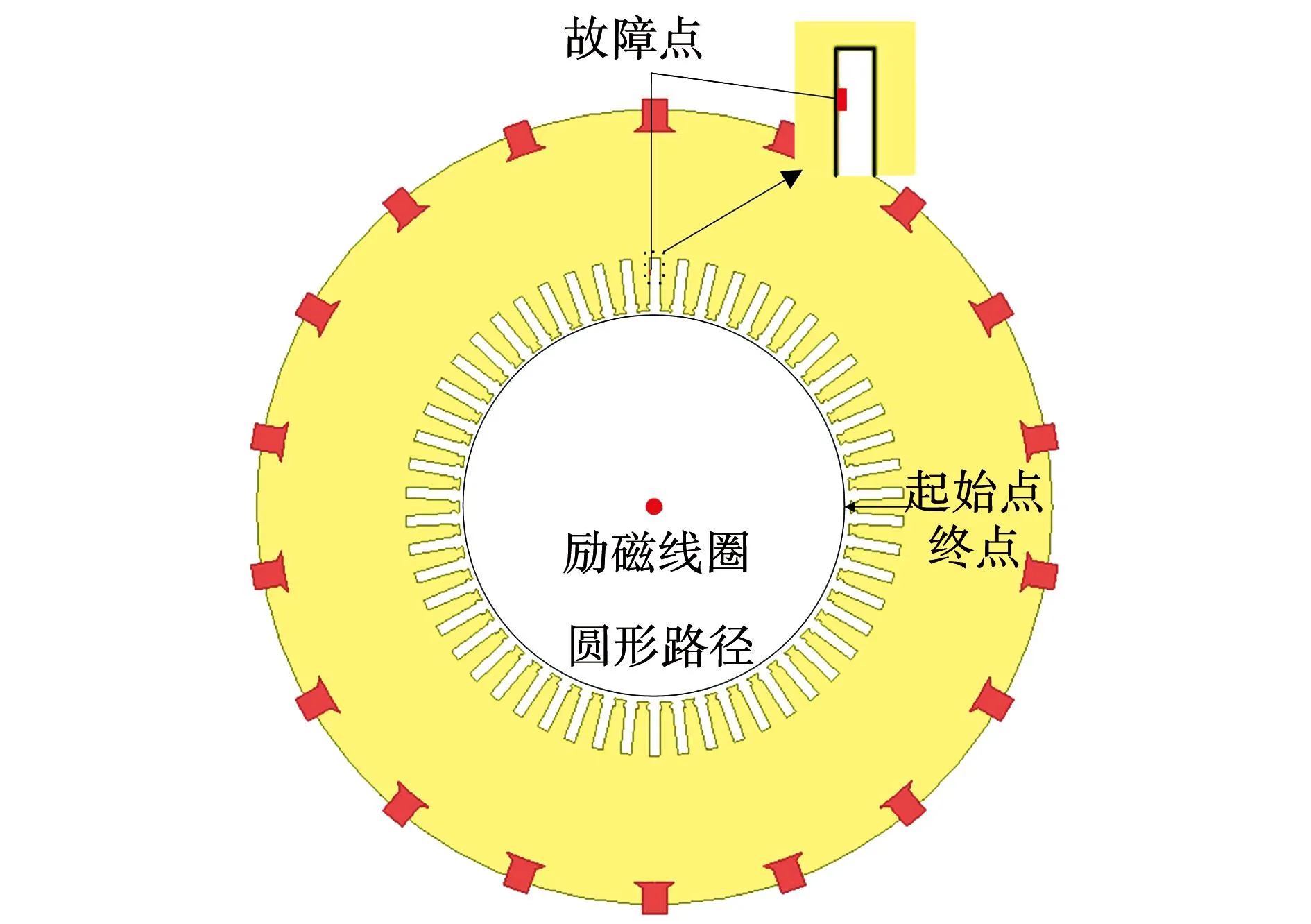

定子铁心故障引起的短路电流进一步影响定子的气隙磁密,设置贴近定子齿端处的圆形路径,如图12所示,从起始点到终点逆时针获取在1 s时刻该圆形路径上的磁密波形图,如图13所示。

图12 圆形路径示意图Fig.12 Circular path diagram

图13中,正常和故障状态下磁密波形在非故障区域极为接近,幅值大致相同接近为0。从正常区域过渡到故障区域的磁通密度发生突变,幅值显著增加,且随着故障位置的不同,磁通密度有所变化,以故障点在槽壁顶部为例,故障区磁通密度幅值相对于底部下降接近75%。

在开口变压器检测时,变化的磁通穿过开口变压器绕组,在绕组上感应的电压如图14所示。

图14 不同故障位置的开口变压器绕组感应电压Fig.14 Induced voltage of open transformer winding with different fault locations

由图14可知,铁心正常情况下开口变压器绕组感应电压幅值很小,发生故障后绕组的感应电压幅值显著增加。

2.2 故障程度仿真

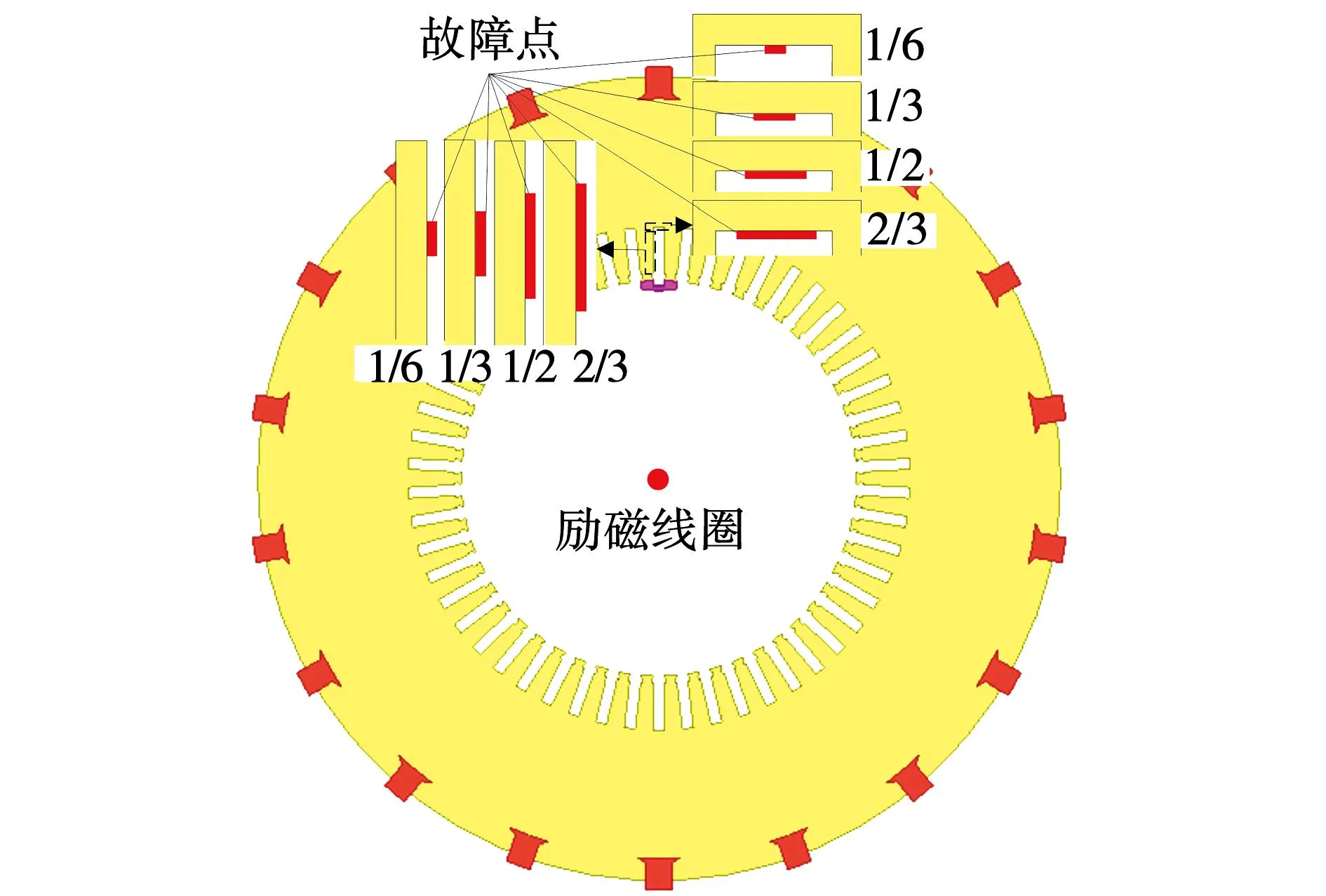

设置14槽槽底、槽壁发生1/6、1/3、1/2、2/3面积的短路,如图15所示,14槽槽底和槽壁处的短路电流如图16所示。

图15 故障点故障程度示意图Fig.15 Fault point fault degree diagram

图16 槽底和槽壁故障点短路电流Fig.16 Short-circuit current at fault point of slot bottom and slot wall

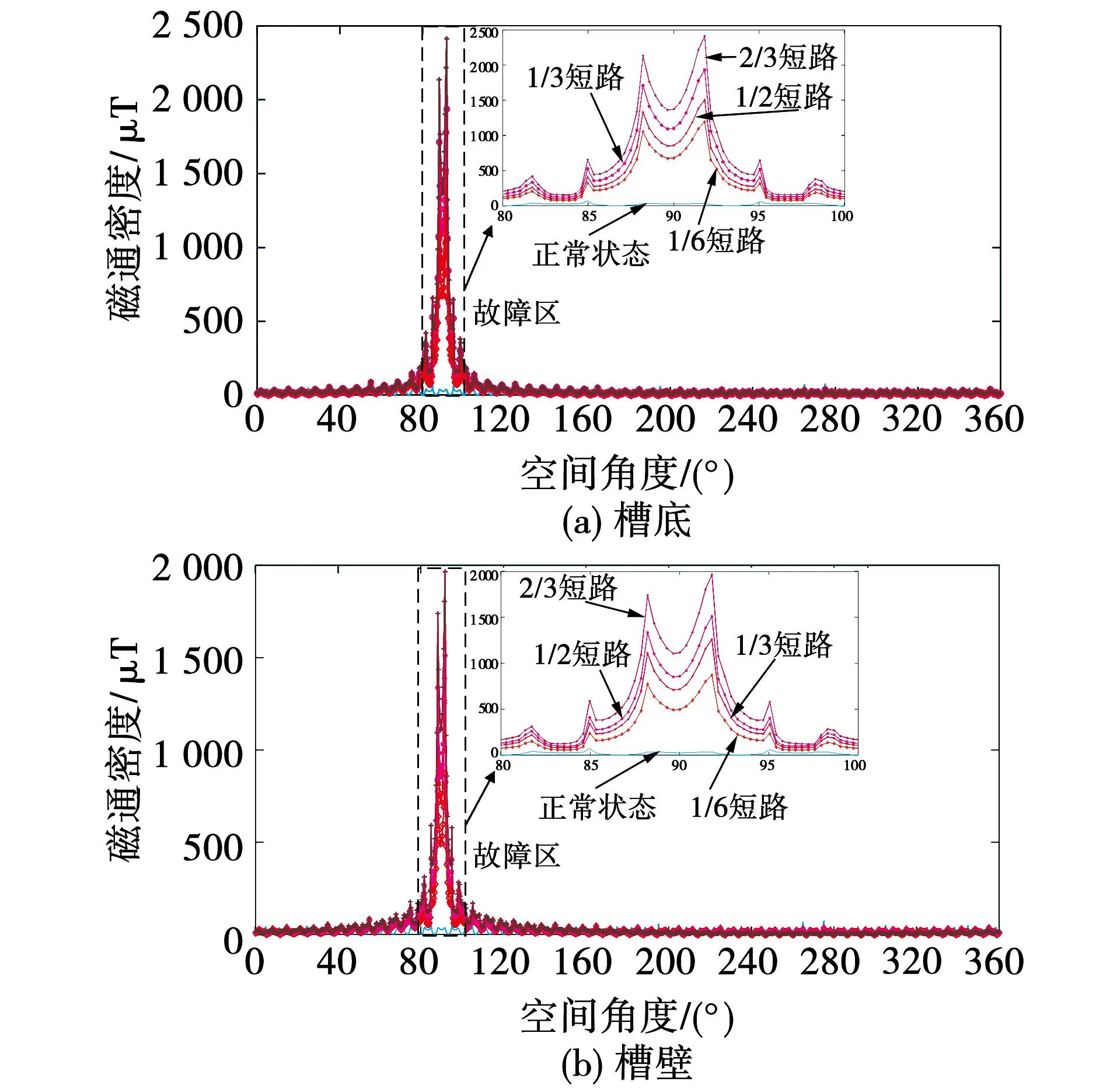

图16中,14槽不同短路程度处的短路电流相位相同,幅值随短路程度的加深而逐渐变大,短路电流远大于片内涡流,由此产生的磁场远高于涡流所产生的磁场,在定子模型内设置圆形路径(见图11),获取不同短路程度下1 s时刻该圆形路径上的磁密波形,如图17所示。

图17 槽底和槽壁不同程度短路的磁密波形图Fig.17 Magnetic density waveforms with different short circuit levels at solt bottom and solt wall

对比图17(a)和图17(b),故障区域的磁通密度幅值突增,槽底故障的磁通幅值大于槽壁处故障,随着故障程度加深,磁通密度变化更为明显。

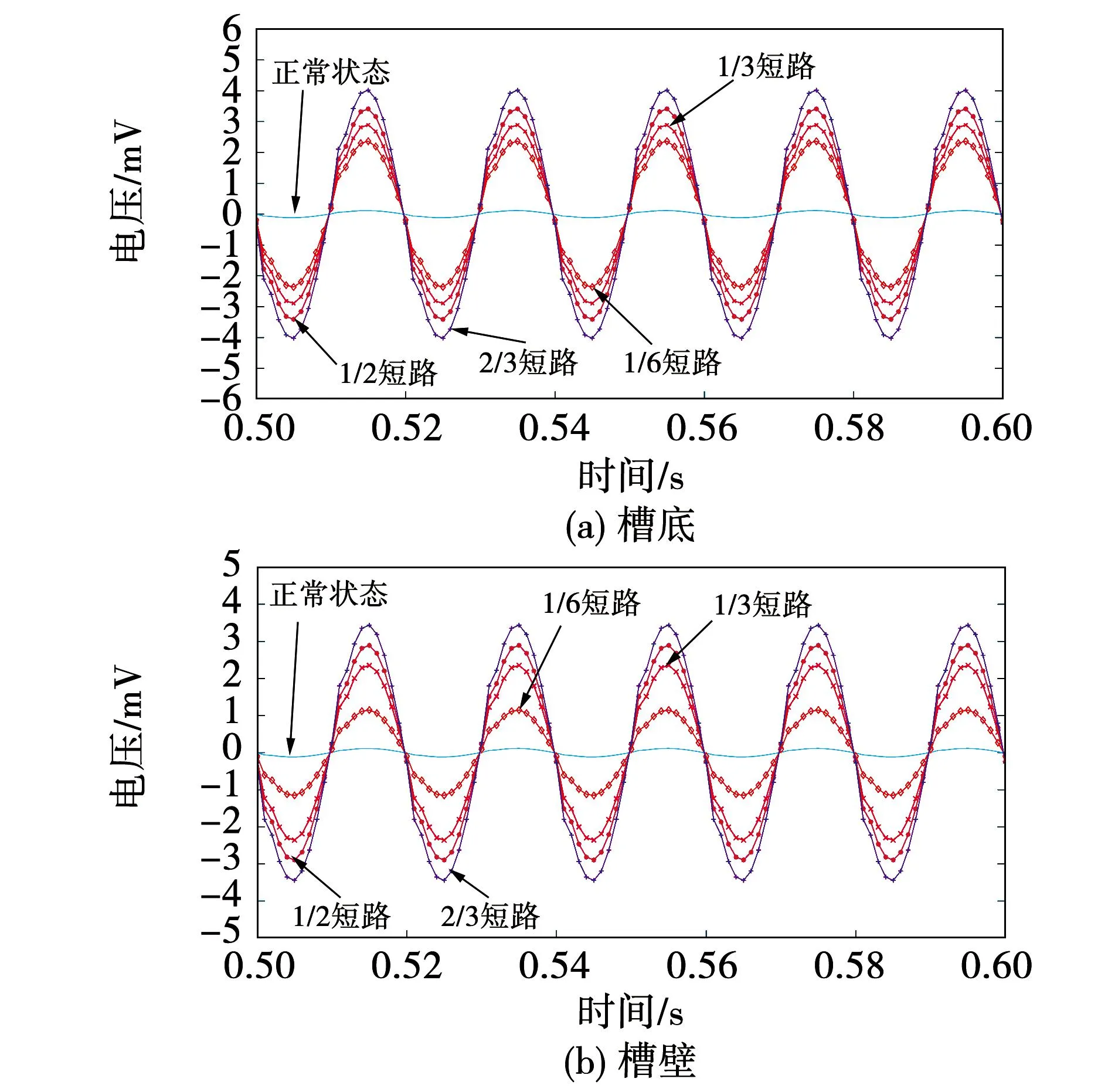

气隙磁密的变化进一步影响了开口变压器感应电压,如图18所示。

图18 槽底和槽壁不同短路程度的开口变压器绕组感应电压Fig.18 Induced voltage of open transformer winding with different short-circuit levels at slot bottom and slot wall

对比图18(a)和图18(b),槽底故障在开口变压器绕组的感应电压高于槽壁,以1/6短路为例,槽底故障的感应电压为槽壁故障的2.12倍,感应电压随短路程度的加深而增加。

3 实验验证

搭建交流电机定子铁心短路检测平台如图19所示。实验平台中,定子铁心主要参数如表2所示,铁轭上部缠绕150匝线圈,电气回路中串入1 Ω电阻用于电流采样,单相调压器调节励磁电压分别为20、30、40和50 V,励磁电流分别为0.35、0.42、0.5和0.56 A,采集仪采集电源电压、电路电流和开口变压器感应电压的数据。

表2 交流电机定子参数Table 2 Stator parameters of AC electric machine

图19 交流电机定子系统实验平台Fig.19 AC electric machine stator subsystem experimental platform

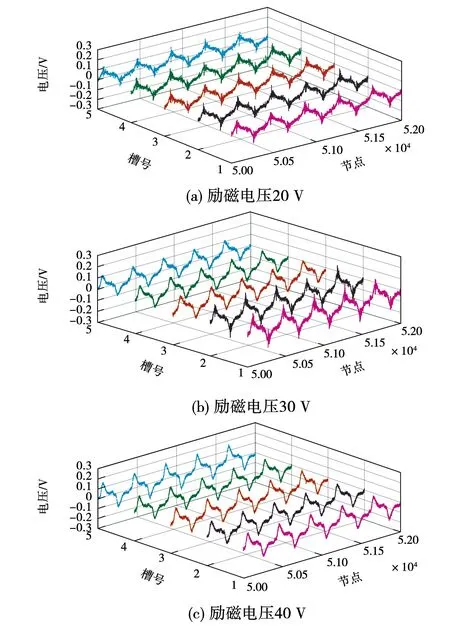

在定子的检测线圈加压20、30、40、50 V下,开口变压器测得的1~5号槽(见图20)的感应电压如图21所示。

图20 定子槽标号图Fig.20 Stator slot labeling diagram

图21 不同励磁电压时的开口变压器感应电压Fig.21 Induced voltage of open transformer under different excitation voltages

对比图21(a)~图21(d)可以看出,在相同的励磁电压下,1~5号槽在开口变压器绕组的感应电压幅值大致相等,相位相同。开口变压器绕组的感应电压随着励磁电压的增大而增大,但增速较励磁电压慢。

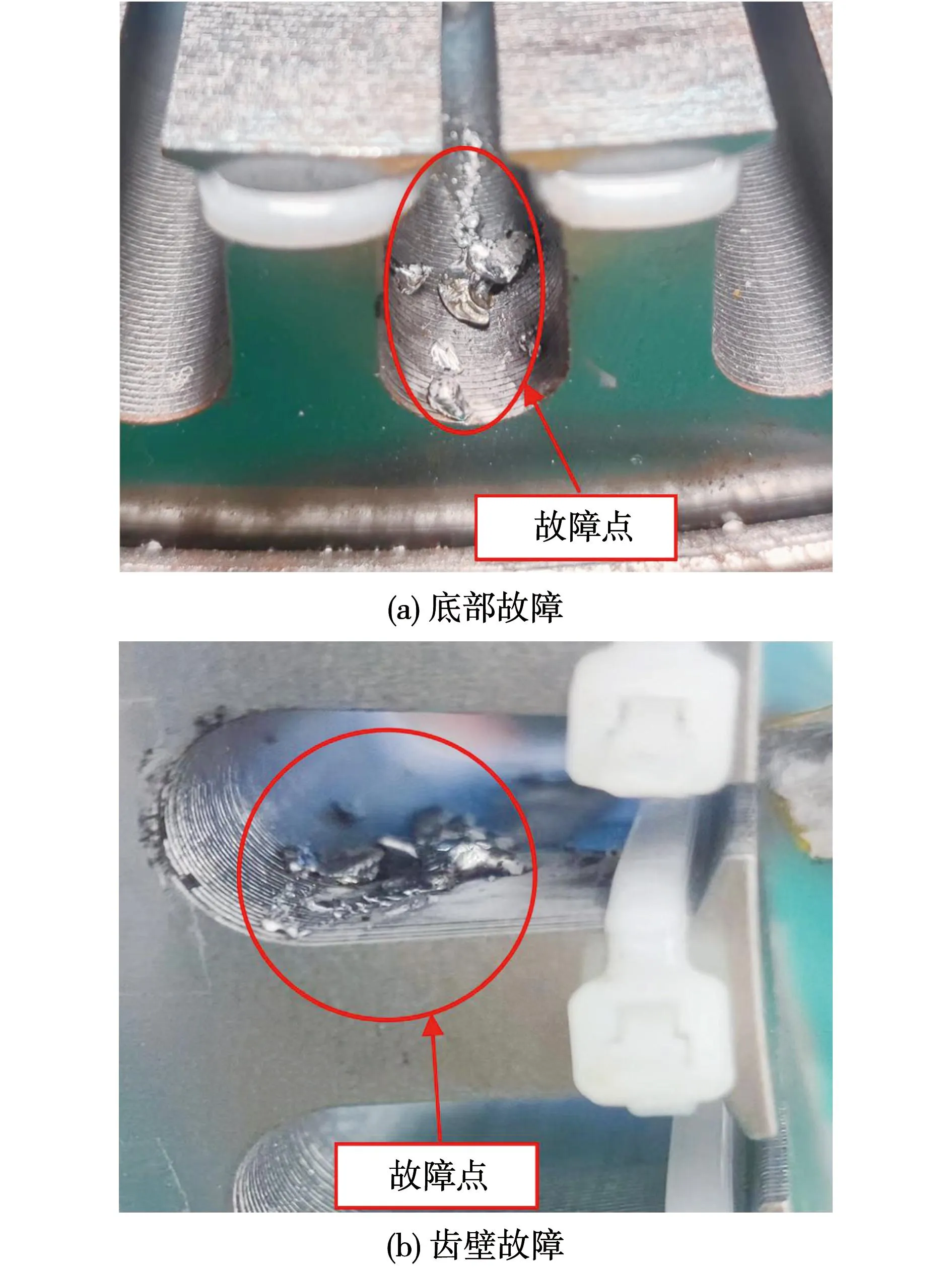

在3号槽底和槽壁滴入焊锡模拟短路故障(保证焊锡故障点长度相同),如图22所示。在励磁电压为20~50 V下,开口变压器绕组在故障槽的感应电压如图23所示。

图22 不同部位故障Fig.22 Different parts of the fault

图23 正常和故障状态的开口变压器感应电压Fig.23 Induced voltage of open transformer in normal and fault state

对比图23(a)~图23(d)可以看出,铁心正常状态下开口变压器感应电压波形大致相同,故障和正常状态的感应电压波形相位相同,但感应电压明显增大,且底部故障感应电压幅值大于槽壁故障,可以作为判断故障是否发生及发生位置的依据,同时证明了开口变压器法检测交流电机定子铁心短路的有效性。

4 结 论

本文理论分析了开口变压器检测交流电机定子铁心片间短路故障的原理,结合数值仿真和模拟实验进行验证,得到以下结论:

1)定子铁心片内涡流远小于励磁电流,齿顶处的开口变压器绕组感应电压主要受励磁电流和磁压降产生磁通的影响,正常情况下的开口变压器检测各槽的感应电压很小且不会存在较大差别。

2)定子铁心故障槽发生片间短路,该处的磁通相较于正常状态发生突变,幅值显著增加,且随着短路程度的加深而增大。

3)故障状态下故障点的短路电流和开口变压器感应电压均会发生变化,幅值有显著提高,因此开口变压器法可以有效诊断交流电机定子铁心片间短路故障。