微小间隙内润滑油剪切流动引发的不稳定振动现象分析

2024-01-18杨建刚

夏 添, 杨建刚

(东南大学 能源与环境学院,南京 210096)

振动是影响汽轮发电机组安全稳定运行的重要因素之一[1-2]。不稳定振动的故障机理比较复杂,动静摩擦是一种常见的引发因素[3-4]。摩擦发生后,截面产生不均匀温度场,引起转子热变形,导致振动出现周期性波动或发散。对于汽轮发电机组而言,振动常发生于汽封[5]、轴承油挡[6]和发电机碳刷[7]等截面。工程中还有一类不稳定的振动故障,其现象与摩擦故障相似,但试验发现这类不稳定振动与润滑油温、不平衡力等因素有关,难以用传统摩擦机理来解释。

研究发现,这类不稳定振动与轴承有关[8-11]。轴承微小间隙内润滑油剪切流动会在轴颈表面产生温差[12-13],温差产生的热弯曲与原始不平衡力合成后,导致振动不稳定[14-15]。何文强等[16]研究发现,滑动轴承中油膜黏性剪切作用会导致转子热弯曲,使转子产生不稳定振动。Guo等[17]采用流体动压滑动轴承模型计算了温差及其等效热不平衡量,以此来预测转子的热不稳定性。Marscher等[18]试验研究了某台压缩机同步涡动下油膜黏性剪力与不稳定振动关系,发现提高进油温度可以减小轴承内油膜黏性剪切力,消除振动失稳。

近年来,汽轮发电机组频繁发生周期性振动波动现象[19-20],这对机组安全运行产生了影响。笔者考虑轴承微小间隙内润滑油剪切流动影响,建立了轴颈截面温差、转子热弯曲与转子振动求解模型,分析了润滑油剪切流动对汽轮发电机振动的影响,解释了2台发电机组发生的不稳定振动现象。

1 考虑油剪切流动影响的动力学模型

1.1 油剪切流动引发的轴颈截面温度场

图1给出了转子同步涡动下的运行示意图。其中,e为轴颈偏心距,φ为膜厚线与中心线的夹角,h为油膜厚度,Ob为轴承中心,Oj为转子中心,Rb为轴承半径,Rj为轴颈半径。

图1 转子同步涡动下运行示意图Fig.1 Schematic diagram of rotor operation under synchronous whirl

涡动过程中转子表面任意一点油膜厚度h为

h=ecosφ+Cb

(1)

式中:Cb为半径间隙。

各点油膜黏性剪切应力τ与转速和油膜厚度有关。

(2)

式中:μ为润滑油动力黏度;ω为转轴角速度。

一维稳态下油膜温度方程[21]为

(3)

式中:T为油膜温度;θ为油膜上任一点所在角度;H为油膜与轴颈、轴瓦间的对流传热系数;ρ和cp分别为润滑油密度和比热容;Tj和Tb分别为轴颈和轴瓦初始温度。

边界条件为

T|θ=0=Toil

(4)

式中:Toil为进油温度。

1.2 轴颈温差截面等效热弯矩

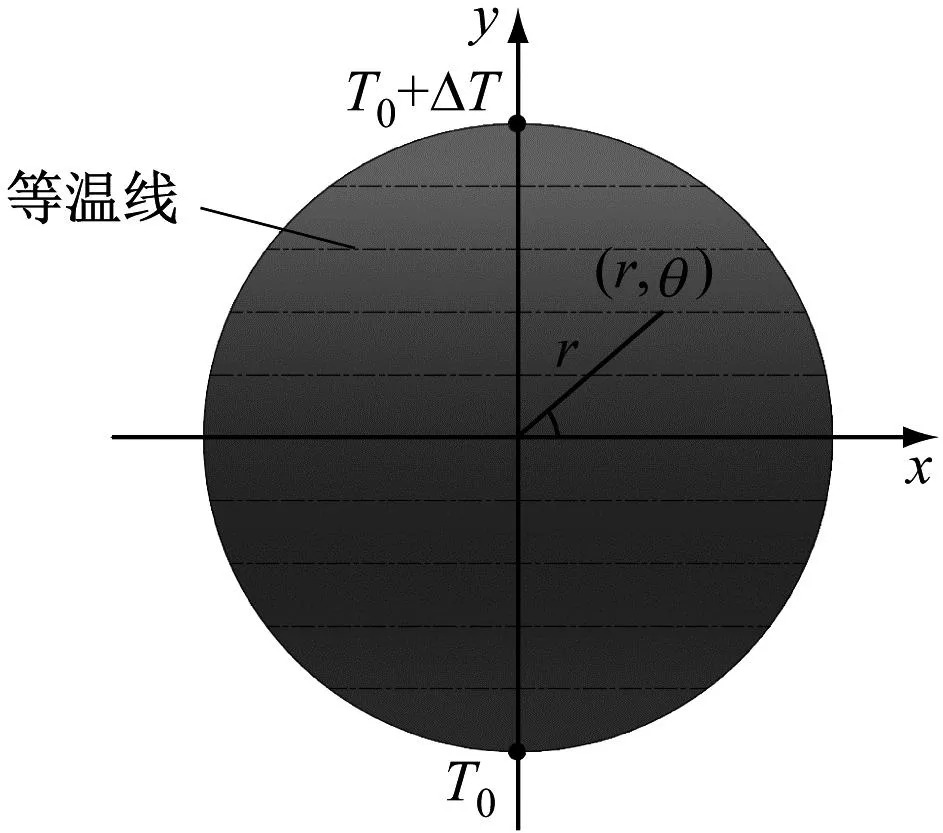

忽略传热时间,近似认为轴颈截面温度分布等于表面油膜温度分布,轴颈截面温度沿最大、最小油膜厚度方向对称分布,如图2所示。其中,T0为转子截面冷点温度,ΔT为转子截面最大温差。

图2 轴颈截面温度分布Fig.2 Temperature distribution of journal section

T0+ΔT为转子截面热点温度。采用分离变量法,转子截面温度分布T(r,θ)为

(5)

式中:R为温差截面半径;r为转子截面任意一点到轴心的距离。

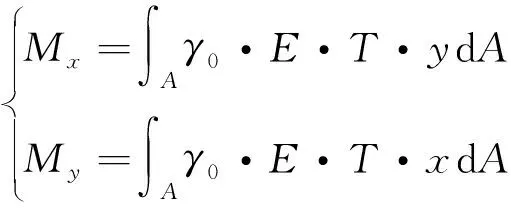

转子截面温度梯度产生等效热弯矩Mx和My。

(6)

式中:γ0为线膨胀系数;E为弹性模量;T为截面内部某点温度;A为温差截面面积。

将转子截面各点温度T(r,θ)代入等效热弯矩,则为

(7)

1.3 转子热弯曲变形计算

轴系上任意一点在y方向上的弯曲量w满足

(8)

式中:Ix为转子截面关于x轴的惯性矩;z为该点在轴系上的长度。

对式(8)采用中心差分法,可展开为

(9)

式中:λ为段长;Mx,i为等效热弯矩;Ix,i为惯性矩;wi为轴系上任意一点y方向上的弯曲量。

将式(9)转化为矩阵形式。

(10)

设2个轴承部位挠曲变形量为0 mm,由此可以得出轴系各截面的热弯曲变形。

1.4 不平衡与弯曲耦合振动响应分析

在润滑油剪切流动的影响下,转子系统存在质量不平衡和转子弯曲2种情况。根据转子动力学相关理论,建立同时含有转子弯曲和质量不平衡的转子-轴承系统整体运动方程。

(11)

式中:Ω为旋转频率;t为时间变量;M1为整体质量矩阵;K1为整体刚度矩阵;G1为整体回转矩阵;cij、kij分别为整体油膜等效阻尼和刚度矩阵,i、j=1, 2;rx、ry分别为转子在x、y方向的弯曲向量;U1、U2为系统位移向量;Q1c、Q2c分别为垂直和水平方向的不平衡力向量。

转子轴承系统的位移向量可表达为

(12)

式中:xN、yN分别为单元任一截面在x、y方向的位移;θxN和θyN分别为单元任一截面在x、y方向的偏转角。

耦合动力学方程的稳态解为

(13)

式中:A1、B1为转子系统在弯曲作用下的振动响应;A2、B2为平衡耦合作用下的振动响应。

将式(13)代入式(12),可得:

(14)

对式(14)进行求解,可得转子系统在弯曲和不平衡耦合作用下的振动响应。

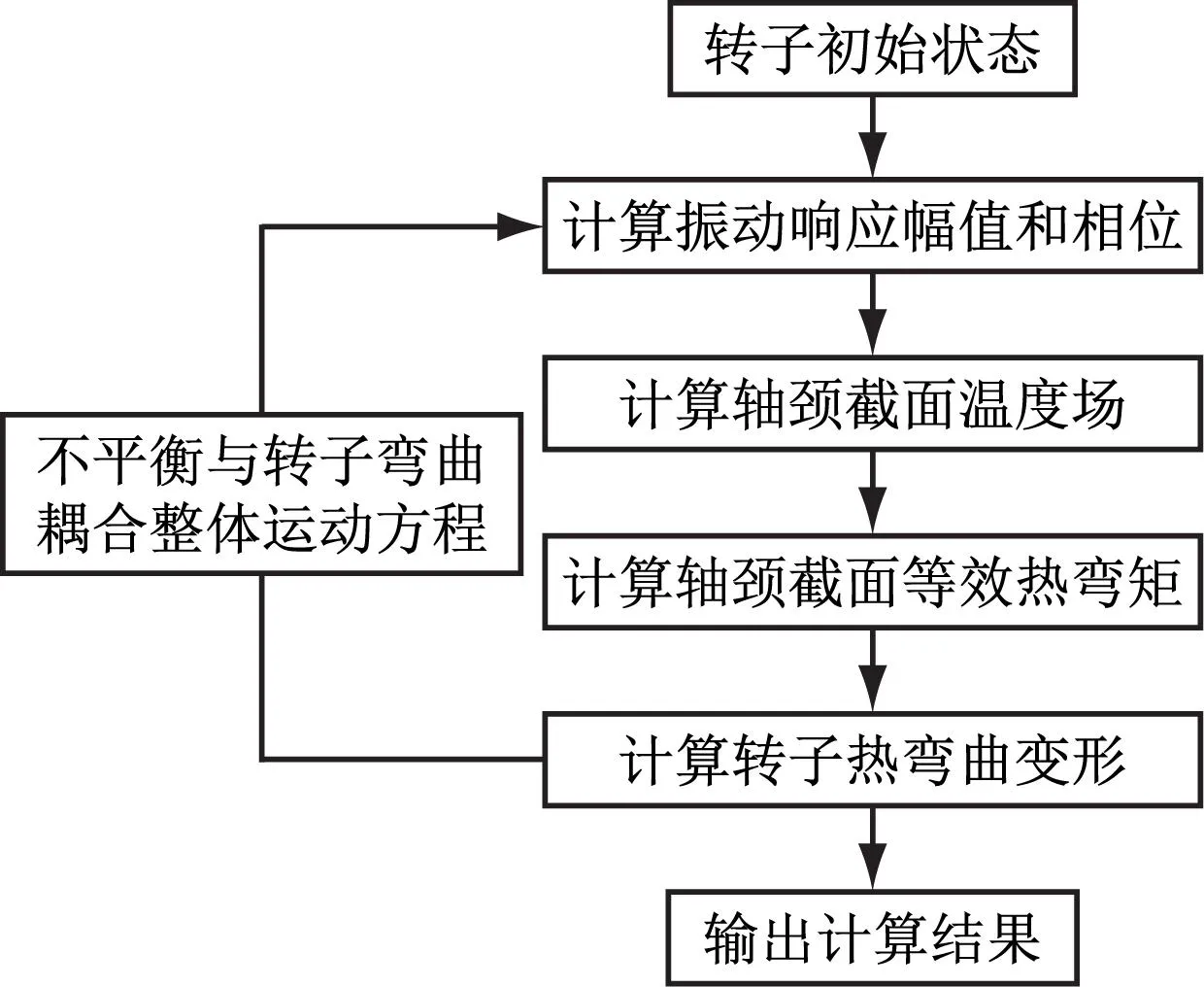

1.5 计算流程

图3给出了润滑油剪切流动引发不稳定振动的计算流程。输入转子、轴承和润滑油黏度等初始参数,求解转子不平衡振动响应,由振动响应幅值和相位计算轴颈截面温度场,得到截面等效热弯矩和转子热弯曲变形量,再计算得到下一时刻的不平衡响应,进而得到转子振动响应、热弯曲量和截面温差的变化趋势。

图3 不稳定振动计算流程Fig.3 Calculation flowchart of unstable vibration

2 润滑油温对发电机不稳定振动的影响

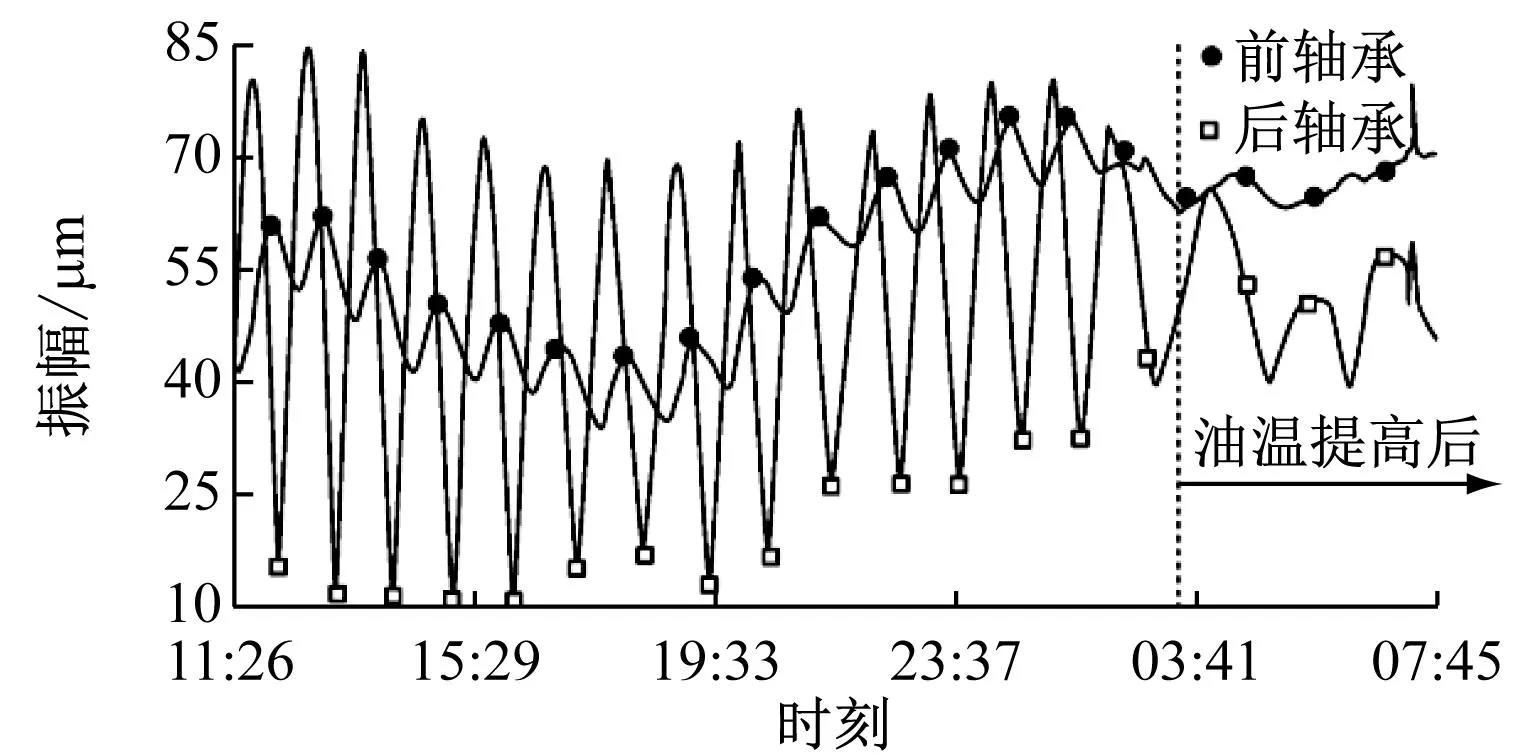

2.1 发电机周期性振动波动现象

某大型汽轮发电机带负荷运行过程中轴承振幅出现周期性波动故障。图4给出了某时间段内前轴承和后轴承振幅与相位的变化情况。发电机前后轴承振动出现周期性波动现象,机组转速为3 000 r/min,波动周期约为55~60 min。前后轴承轴振波动幅度分别约为8~10 μm和50~60 μm,相位波动分别为10°~25°和0°~90°。在该时间段内进行了变密封油温试验,从图4可以看出,密封油温从38 ℃升高至50 ℃后,轴承振动波动趋势渐缓。

(a) 振幅

2.2 发电机动力学分析模型

图5为发电机转子模化图,将轴系模化为由34个轴段和35个节点组成的系统,轴承位于第5、第27节点处。在发电机转子第19节点处施加18 g·m的初始不平衡量。

图5 发电机转子模化图Fig.5 Modeling diagram of generator rotor

轴承计算参数如下:进油温度为 40 ℃,润滑油密度为882 kg/m3,润滑油比热容为1 923 J/(kg·K),润滑油动力黏度为0.028 Pa·s,轴颈半径为250 mm,半径间隙为0.375 mm。

转子计算参数如下:材料密度为7 850 kg/m3,弹性模量为2×1011Pa,比热容为434 J/(kg·K),热导率K=60.5 W/(m·K),材料线性膨胀系数γ0=1.2×10-5K-1。两侧轴承刚度和阻尼系数矩阵均分别取为

2.3 润滑油温度对周期性振动的影响分析

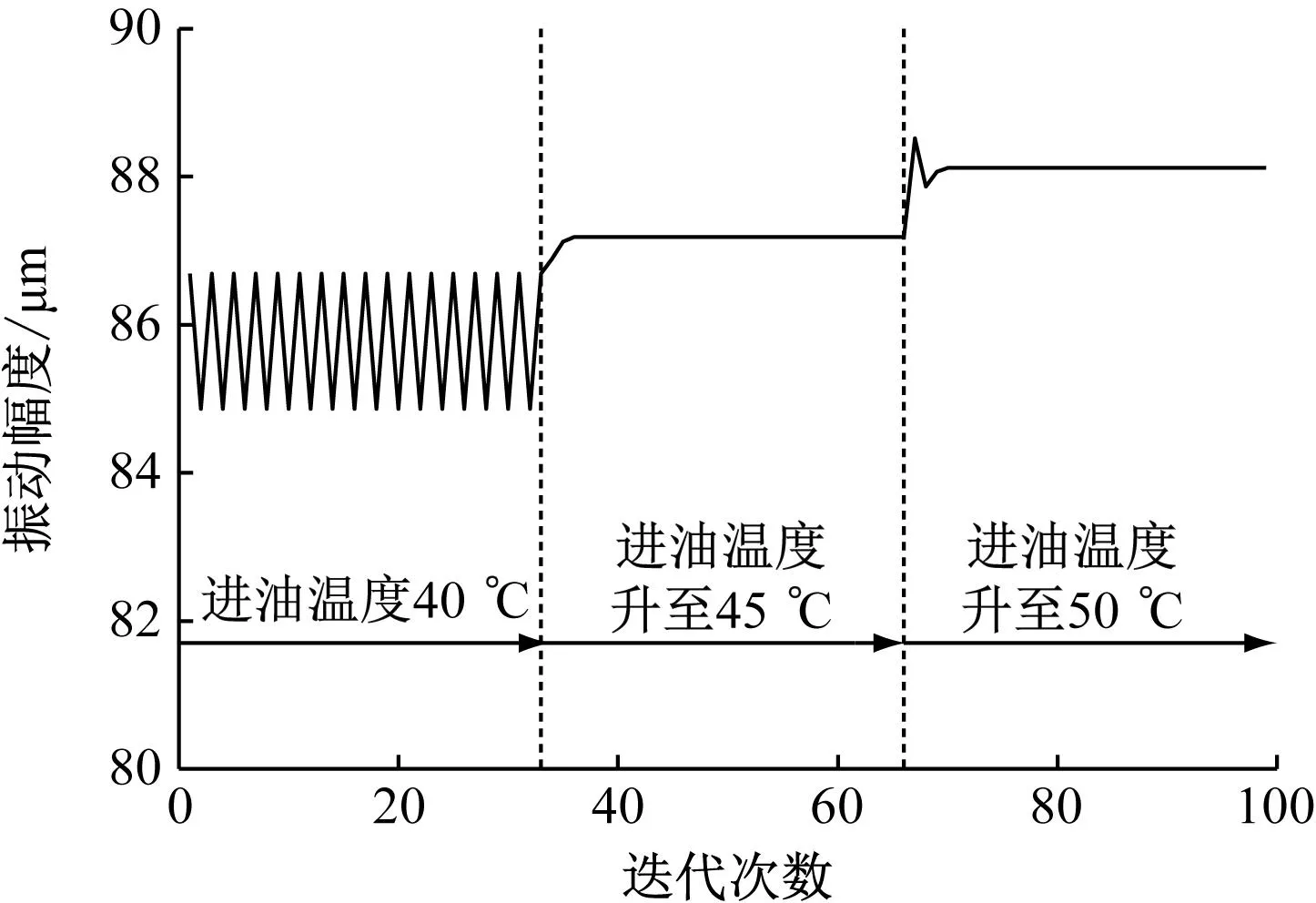

图6给出了进油温度由40 ℃提升至50 ℃的过程中振动幅度的变化趋势。进油温度升高后,振动波动幅度减小,振动趋于稳定。

图6 润滑油温度提升过程中振动幅度的变化趋势Fig.6 Vibration variation trend during the temperature increase of lube oil

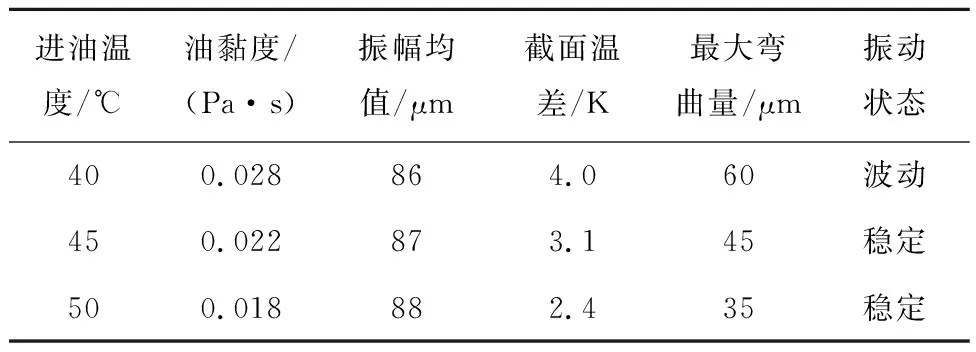

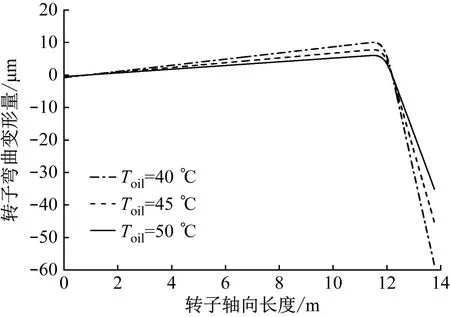

表1给出了润滑油温度变化过程中转子振动特征的计算结果。图7给出了转子热弯曲变形的计算结果。润滑油温度提升后,动力黏度从0.028 Pa·s减小到0.018 Pa·s,截面最大温差由4.0 K降至2.4 K,最大弯曲量从60 μm降低到35 μm,转子振动由波动状态转变为稳定状态。由于热不平衡力与外部不平衡力夹角大于90°,当截面最大温差减小时热不平衡力降低,合成后的不平衡力增大,振动幅度小幅增大。

表1 进油温度对转子振动的影响Tab.1 Effect of oil inlet temperature on rotor vibration

图7 发电机转子弯曲变形量的变化Fig.7 Variation of bending deformation of generator rotor

图8给出了密封瓦间隙对截面最大温差的影响。随着密封瓦间隙增大,截面最大温差减小。提高密封瓦间隙也可以减小油膜黏性剪切流动产生的热量,提高振动稳定性。

图8 密封瓦间隙对截面温差的影响Fig.8 Effect of sealing pad clearance on section temperature difference

当进油温度过高时,润滑油会出现黏性过低、氧化变质加速等问题。增大密封瓦间隙也会导致氢气泄漏、漏油量增加等问题。因此,提升上述参数应注意控制在机组安全运行允许范围内。

3 不平衡力对发电机不稳定振动的影响

3.1 发电机周期性振动波动现象

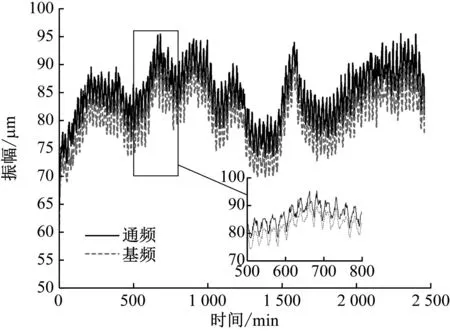

某型汽轮发电机组出现不稳定振动故障,发电机前轴承处轴振的变化趋势如图9所示。该机组在定速运行时,发电机轴承振幅呈现周期性波动,波动周期约为24 min,振动波动幅度约32.2 μm。振动幅值波动的同时,振动相位也呈周期性波动。

图9 发电机前轴承处轴振的变化趋势Fig.9 Change trend of shaft vibration at generator front bearing

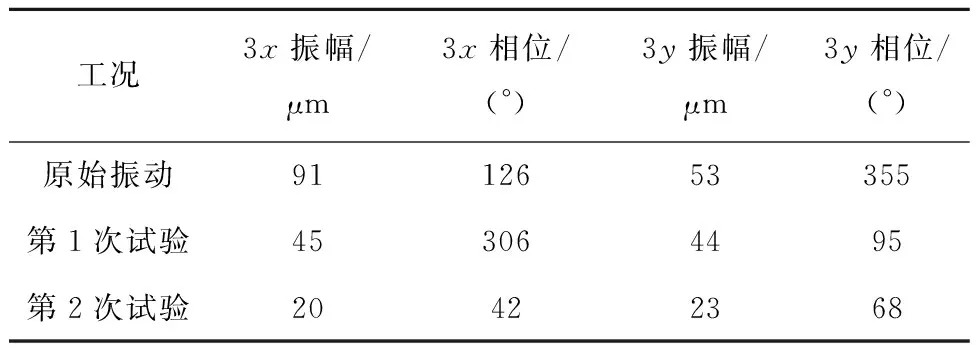

打开发电机端盖进行检查,转子表面及油挡等部位未发现摩擦痕迹。为了解决振动故障,在现场对发电机转子开展了动平衡试验。表2给出了发电机动平衡试验数据,其中3x指发电机前轴承水平方向,3y指发电机前轴承竖直方向。经2次动平衡试验后,机组振幅降低。

表2 发电机动平衡试验数据Tab.2 Dynamic balance test data of generator

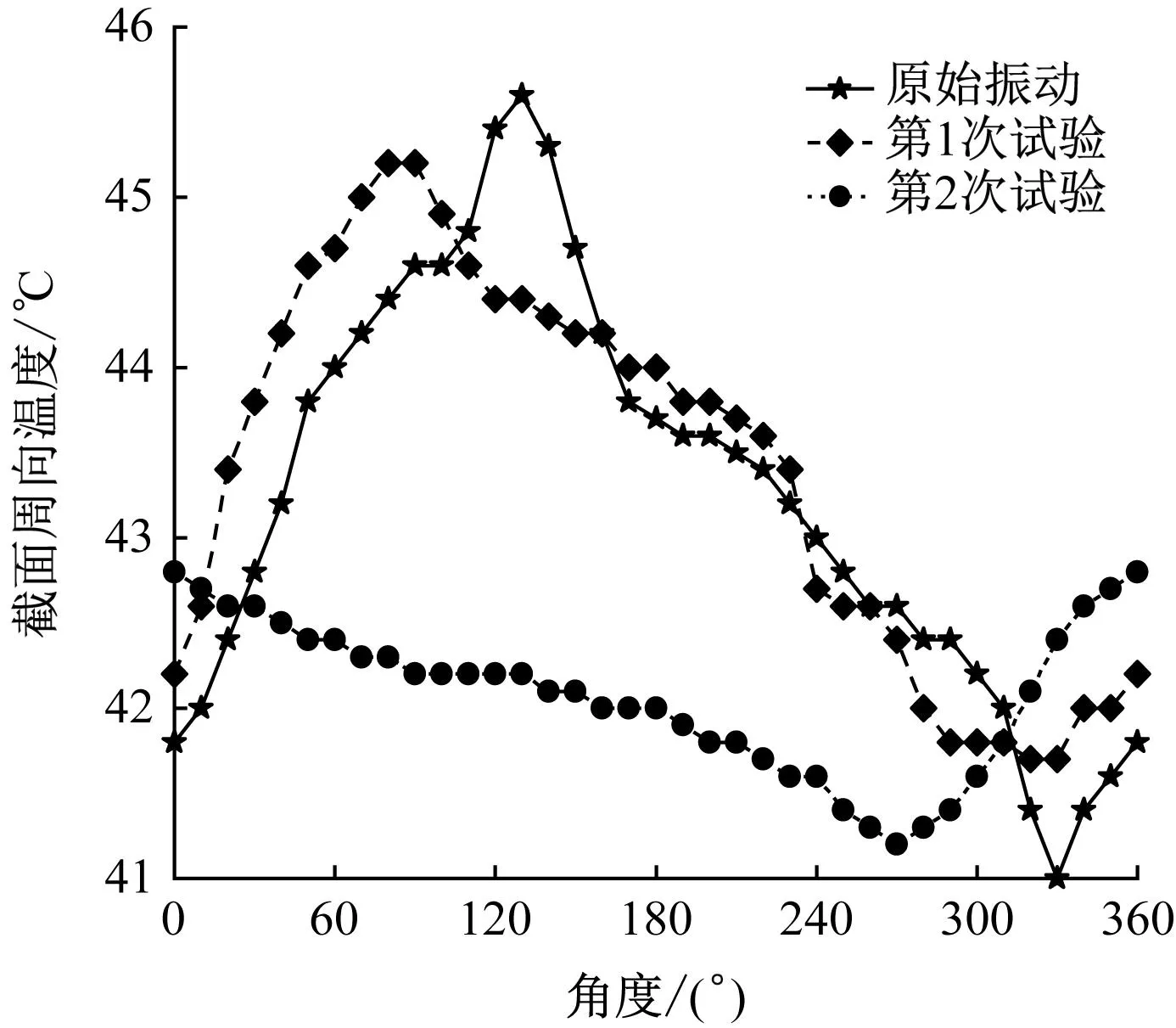

为了分析润滑油剪切流动对周期性振动波动的影响,在动平衡试验过程中同时测试了轴颈截面的温度分布。图10给出了动平衡过程中轴颈周向温度的变化。

图10 动平衡过程中轴颈周向温度的变化Fig.10 Variation of circumferential temperature of journal during dynamic balancing

3.2 不平衡力对轴颈截面温度分布的影响分析

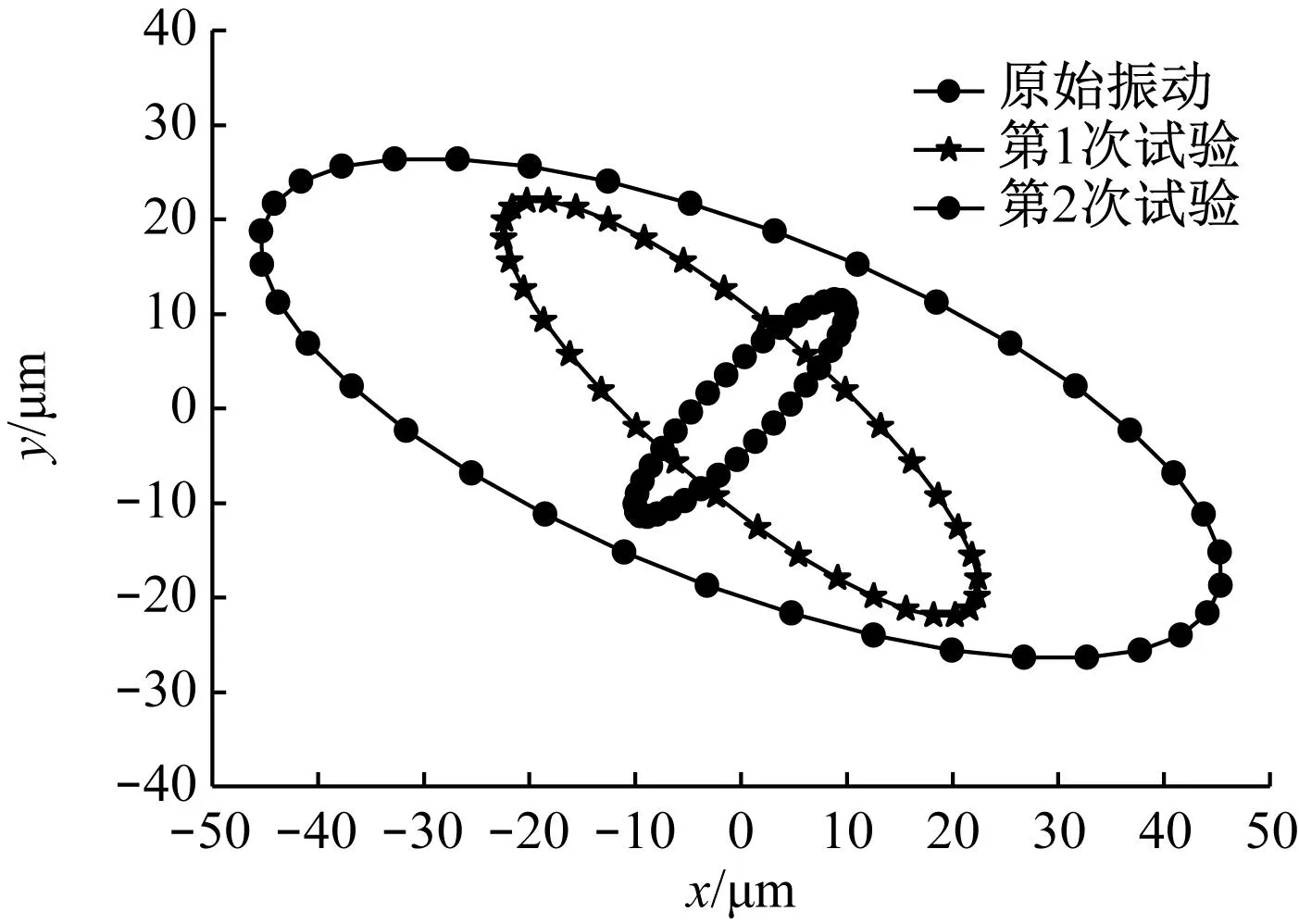

轴承计算参数如下:轴颈直径D=315 mm,半径间隙Cb=0.23 mm,静偏心率e=0.2。图11给出了3种不平衡状态下轴心涡动轨迹。

图11 动平衡前后轴心涡动轨迹Fig.11 Axis whirl orbit before and after dynamic balancing

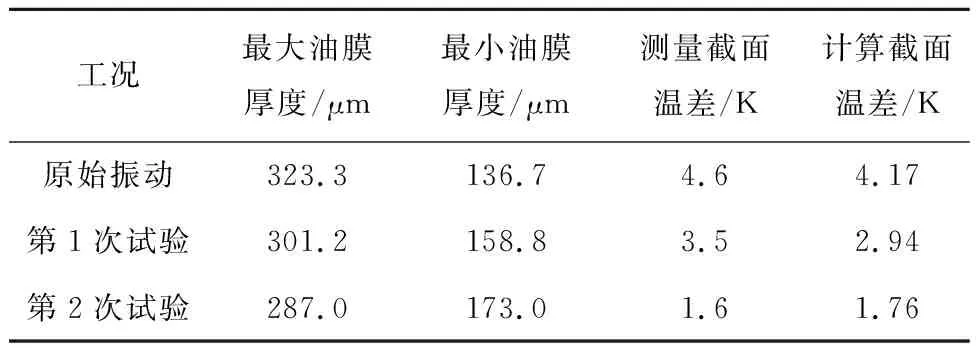

表3给出了动平衡前、后油膜厚度及截面温差的计算和试验结果。动平衡试验结束后,截面最大温差从4.6 K降为1.6 K。在动平衡试验中转子涡动幅度明显降低,油膜最大与最小厚度的差值减小,截面温差减小。

表3 动平衡前后油膜厚度和截面温差Tab.3 Oil film thickness and section temperature difference before and after dynamic balancing

4 结论

(1) 轴承微小间隙内润滑油的剪切流动带来的热弯曲效应会影响机组振动,在一定条件下有可能引发机组不稳定振动。

(2) 增大进油温度可以减小油黏度,增加密封瓦间隙可以减小密封油剪切流动产生的热量,进而减小热弯曲变形的影响,降低振动波动。但油温或密封瓦间隙过高会增加机组安全运行的风险,需要综合考虑。

(3) 不平衡力会激发起较大的涡动轨迹,轴承最大与最小油膜厚度差值增大,轴颈截面温差增大,热弯曲振动较为突出。通过动平衡方式可以减小外部不平衡力,稳定振动状态。