汽轮机蒸汽管道与阀门及汽缸外缸外表面传热系数的计算模型和计算方法

2024-01-18史进渊谢岳生徐佳敏

史进渊, 谢岳生, 徐佳敏

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

在“碳达峰”与“碳中和”背景下,可再生能源装机容量快速增长,要求新制造和在役的电站汽轮机进一步提高灵活性。汽轮机的灵活性包括深度调峰、快速起动和快速负荷变动,汽轮机的灵活运行影响其使用寿命与服役安全性。新研制汽轮机的灵活性设计制造和在役汽轮机的灵活性改造,需要保证汽轮机的长寿命与高安全性。在汽轮机部件结构强度与寿命的设计分析中,需要开展部件稳态温度场与瞬态温度场和热应力场的计算分析。在建立汽轮机部件的有限元计算力学模型并进行温度场和应力场分析时,需要给出汽轮机部件的表面传热系数,以确定其传热边界条件。伴随着可再生能源发电机组装机容量的持续快速增长,为了满足电站汽轮机深度调峰、快速起动与灵活运行的要求,需要精准计算汽轮机部件的表面传热系数,精细分析汽轮机部件的温度场与应力场,精确设计汽轮机部件的结构强度与寿命。

对于汽轮机的转子、汽缸内缸、叶根槽、轮缘、静叶片与动叶片,文献[1]~文献[6]给出了这些部件的表面传热系数定量计算方法。对于汽轮机的蒸汽管道、主汽调节阀(即主汽阀与调节阀)、高压外缸、中压外缸和低压外缸,缺少其外表面传热系数的定量计算方法。对于汽轮机的蒸汽管道、主汽阀、调节阀、高压外缸与中压外缸,这些高温部件的外表面设计有保温结构,其目的和意义在于:一是减少散热损失,提高发电机组热效率;二是减小汽轮机上下缸温差,保证汽轮机安全可靠运行;三是降低汽轮机本体及其附件的表面温度,改善现场工作条件;四是对调峰和两班制运行的汽轮机,缩短暖机与起动时间,减少起动过程造成的能量损失。传统方法认为这些汽轮机高温部件外表面设计有保温结构,可以将这些高温部件的外表面近似处理为热流密度为0 W/m2的第二类边界条件(即绝热边界条件)或表面传热系数为0 W/(m2·K)的第三类边界条件[4]。

在役汽轮机的蒸汽管道、主汽阀、调节阀、高压外缸、中压外缸等高温部件外表面的热流密度不为0 W/m2,表面传热系数也不为0 W/(m2·K)。工程上,针对如何确定这些高温部件外表面的热流密度与传热系数,还没有合适的方法可供使用。虽然汽轮机的低压外缸未设保温结构,但其外表面温度为待定温度,针对如何确定低压外缸外表面传热系数,也没有合适的方法可供使用。文献[7]中结果显示,轴承座和汽缸猫爪外表面的复合传热系数为20~40 W/(m2·K),设有保温结构的汽缸表面传热系数为10~20 W/(m2·K)。在汽轮机的蒸汽管道、主汽阀、调节阀和汽缸温度场与应力场的有限元计算分析中,急需了解这些部件外表面传热系数。鉴于汽轮机蒸汽管道、主汽阀、调节阀与汽缸外缸的外表面传热系数会影响这些部件的温度场、应力场、结构强度与寿命的计算结果,故研究这些汽轮机部件外表面传热系数的计算模型与计算方法是一项有益的工作。

1 蒸汽管道传热计算模型

1.1 管道保温结构外表面复合传热系数

在电站汽轮机厂房,同时存在管道保温结构外表面与空气的对流传热与辐射传热,需要计算保温结构外表面的复合传热系数。国家标准GB 50246-2013 《工业设备及管道绝热工程设计规范》[8]和电力行业标准DL/T 5072-2007 《火力发电厂保温油漆设计规程》[9]给出了蒸汽管道的保温设计方法。依据这两个技术标准,经公式推导与计算分析,得出汽轮机蒸汽管道保温结构外表面的复合传热系数计算方法。

汽轮机蒸汽管道保温结构外表面的复合传热系数hp7为辐射传热系数hp8与对流传热的表面传热系数hp9之和,其计算公式为

hp7=hp8+hp9

(1)

(2)

式中:ε为保温结构外表面发射率(黑度);tw4p为保温结构外表面温度;ta为环境温度。

汽轮机蒸汽管道保温结构外表面对流传热的表面传热系数hp9,可按照以下3种情况计算:

(1) 无风时年均风速W=0 m/s,年均风速W与蒸汽管道保温结构外直径d4p的乘积Wd4p为0 m2/s,汽轮机蒸汽管道保温结构外表面对流传热的表面传热系数hp9的计算公式为

(3)

(2) 有风且年均风速W与保温结构外直径d4p的乘积Wd4p≤0.8 m2/s时,汽轮机蒸汽管道保温结构外表面对流传热的表面传热系数hp9的计算公式为

(4)

(3) 有风且年均风速W与保温结构外直径d4p的乘积Wd4p>0.8 m2/s时,汽轮机蒸汽管道保温结构外表面对流传热的表面传热系数hp9的计算公式为

(5)

1.2 管道内表面传热系数

依据文献[7],经公式推导与计算分析,得出汽轮机蒸汽管道与管状结构的管内表面强制对流传热的表面传热系数hp5和流体雷诺数Re的计算公式:

(6)

(7)

式中:de为管状结构当量直径;Pr为流体普朗特数;Cp6为管道传热试验常数;λ为流体导热系数;Prw为按管状结构内表面温度确定的流体普朗特数,对于汽轮机,通常(Pr/Prw)0.25≈1;w为管状结构内部流体的平均流速;ε0为考虑管道长度或管道弯曲的修正系数,按照文献[7]确定;ν为流体运动黏度。

式(6)可以用来计算汽轮机复杂形状管状结构的表面传热系数,如汽轮机的进汽管道、排汽缸和连接管状结构。在蒸汽管道内表面强制对流的表面传热系数计算公式中,特征尺寸取蒸汽管道当量直径de,流体雷诺数的特征速度取蒸汽管道内部流体的平均流速w,定性温度tp取蒸汽管道进口截面流体平均温度t1与出口截面流体平均温度t2的算术平均值,即tp=(t1+t2)/2,依据定性温度tp和管状结构进口流体的压力pp来确定流体的Pr、λ、ν等物性参数,依据管状结构内表面温度tw2和管状结构的进口流体压力pp来确定Prw。

1.3 蒸汽管道双层圆筒壁传热计算模型

建立汽轮机蒸汽管道金属内层壁与保温结构外层壁的双层圆筒壁模型,热量由内侧高温流体通过双层圆筒壁传递到外侧低温流体,假设双层圆筒壁之间接触良好,无接触热阻。根据文献[10]和文献[11],经公式推导与计算分析,得出以金属内层壁外表面积πd3plp(d3p为蒸汽管道外直径;lp为蒸汽管道圆筒壁长度)为基准的双层圆筒壁传热过程的传热系数k3p:

(8)

式中:d2p为蒸汽管道内直径;λ1为金属材料的导热系数;λ2为保温层材料的导热系数。

2 主汽调节阀传热计算模型

2.1 主汽调节阀壳保温结构外表面传热系数

汽轮机主汽阀与调节阀保温结构外表面的复合传热系数hv10为辐射传热系数hv11与对流传热的表面传热系数hv12之和,其计算公式为

hv10=hv11+hv12

(9)

汽轮机主汽阀与调节阀的保温结构外表面的辐射传热系数hv11的计算公式与汽轮机蒸汽管道外表面的辐射传热系数hp8计算公式(2)相同。汽轮机主汽阀与调节阀的保温结构设置在汽轮机的隔声罩内,保温结构外表面无风。主汽阀与调节阀的保温结构外表面对流传热的表面传热系数hv12计算公式与汽轮机蒸汽管道外表面对流传热的表面传热系数hp9计算公式(3)相同。

2.2 主汽调节阀内表面传热系数

根据文献[7],经公式推导与计算分析,得出汽轮机主汽阀与调节阀内表面强制对流传热的表面传热系数hv4和流体雷诺数Re的计算公式:

(10)

(11)

式中:Cv4为阀壳传热试验常数;d2v为主汽阀与调节阀进汽管道内直径;wv为主汽阀与调节阀进汽管道流体的平均流速。

在主汽阀与调节阀内表面传热系数的计算公式中,特征尺寸取主汽阀与调节阀进汽管道内直径d2v,流体雷诺数的特征速度取主汽阀与调节阀进汽管道流体的平均流速wv,定性温度取主汽阀与调节阀进汽管道内流体温度tv,依据定性温度tv和蒸汽压力来确定流体的Pr、λ、ν等物性参数。

2.3 主汽调节阀双层球壁传热计算模型

k3v=

(12)

式中:d4v为保温结构球壁外直径。

3 高中压外缸传热计算模型

3.1 高中压外缸保温结构外表面传热系数

汽轮机高压外缸与中压外缸保温结构外表面的复合传热系数hc31为辐射传热系数hc32与对流传热的表面传热系数hc33之和,其计算公式为

hc31=hc32+hc33

(13)

汽轮机高压外缸与中压外缸保温结构外表面的辐射传热系数hc32的计算公式与汽轮机蒸汽管道外表面的辐射传热系数hp8计算公式(2)相同。汽轮机高压外缸与中压外缸设置在汽轮机的隔声罩内,保温结构外表面无风,高压外缸与中压外缸的保温结构外表面对流传热的表面传热系数hc33计算公式与汽轮机蒸汽管道外表面对流传热的表面传热系数hp9计算公式(3)相同。

3.2 高中压外缸内表面传热系数

(1)外缸内表面强制对流传热。当汽轮机汽缸夹层有大量冷却蒸汽流过、汽缸夹层存在强制对流传热现象时,经公式推导与计算分析,得出外缸内表面强制对流传热的表面传热系数hc23和流体雷诺数Re:

(14)

(15)

式中:Cc14为汽缸传热试验常数;r1为内缸外半径;r2为外缸内半径;wc为汽缸夹层流体的平均流速。

在汽轮机外缸内表面强制对流传热的表面传热系数的计算公式中,特征尺寸取汽缸夹层径向尺寸的2倍,即2(r2-r1);流体雷诺数的特征速度取汽缸夹层流体的平均流速wc,定性温度取汽缸夹层流体温度tc,依据定性温度和汽缸夹层流体压力来确定流体的Pr、λ、ν等物性参数。

(2) 外缸内表面自然对流。根据文献[12],对于外缸与内缸构成的筒状夹层环形空间,当热面在内时,经公式推导与计算分析,得出汽轮机外缸内表面自然对流传热的表面传热系数hc25和格拉晓夫数GrΔ:

(16)

(17)

Δt=tw1c-tw2c

(18)

(19)

式中:Nu为汽缸夹层环形空间自然对流的努塞尔数;Cp8为汽缸夹层传热试验常数;g为重力加速度,取9.8 m/s2;Δt为内缸外表面温度tw1c与外缸内表面温度tw2c之差;tδ为内缸外表面温度tw1c和外缸内表面温度tw2c的算术平均值;dec为汽缸夹层等效直径,dec=2(r2-r1);β为体胀系数,对于高压外缸与中压外缸,汽缸夹层过热蒸汽为符合理想气体性质的气体,β≈1/(273+tδ)。

在外缸内表面自然对流传热的表面传热系数的计算公式中,特征尺寸取汽缸夹层环形空间的当量直径dec,定性温度取汽缸夹层内缸外表面温度tw1c与外缸内表面温度tw2c的算术平均值tδ=(tw1c+tw2c)/2;对于汽缸夹层为饱和蒸汽的低压缸,定性温度取汽缸夹层流体温度td为饱和蒸汽温度tc。依据定性温度tδ或tc和汽缸夹层环形空间流体压力pc来确定流体的Pr、λ、ν等物性参数。

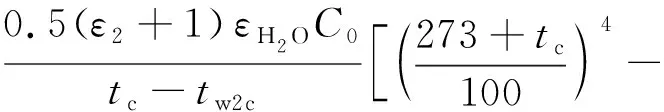

(3) 外缸内表面与蒸汽的辐射传热。考虑到汽轮机汽缸夹层充满蒸汽,汽缸夹层蒸汽温度高于外缸内表面温度,经公式推导与计算分析,得出水蒸气与外缸内表面辐射传热系数hc26:

(20)

式中:C0为黑体辐射系数,C0=5.67 W/(m2·K4);εH2O为水蒸气发射率;ε2为外缸内表面材料发射率。

(4) 外缸内表面与内缸外表面的辐射传热。经公式推导与计算分析,得出外缸内表面与内缸外表面的辐射传热系数hc27:

(21)

式中:ε1为内缸外表面材料发射率;d1c为内缸外表面直径;d2c为外缸内表面直径。

(5) 外缸内表面有强制对流的复合传热。在汽缸夹层有强制对流传热时,外缸内表面的复合传热系数hc28的计算公式为

hc28=hc23+hc26+hc27

(22)

(6) 外缸内表面有自然对流的复合传热。在汽缸夹层有自然对流传热时,外缸内表面的复合传热系数hc30的计算公式为

hc30=hc25+hc26+hc27

(23)

3.3 高中压外缸双层圆筒壁传热计算模型

建立汽轮机高压外缸或中压外缸的金属内层壁以及保温结构外层壁的双层圆筒壁模型,热量由内侧高温流体通过双层圆筒壁传递到外侧低温流体,假设双层圆筒壁之间接触良好,无接触热阻。根据文献[10]和文献[11],经公式推导与计算分析,得出以外缸金属内层壁外表面积πd3clc(d3c为高压外缸或中压外缸的外直径,lc为汽缸圆筒壁的轴向长度)为基准的双层圆筒壁传热过程的传热系数k3c计算公式。

对于高压外缸或中压外缸内表面有强制对流的复合传热,以外缸金属内层壁外表面积πd3clc为基准的双层圆筒壁传热过程传热系数k3c的计算公式为

(24)

式中:d4c为高压外缸或中压外缸的保温结构外直径。

对于高压外缸或中压外缸内表面有自然对流的复合传热,以外缸金属内层壁外表面积πd3clc为基准的双层圆筒壁传热过程的传热系数k3c的计算公式为

(25)

4 低压外缸传热计算模型

4.1 低压外缸外表面传热系数

汽轮机低压外缸没有保温结构与隔声罩壳,汽轮机低压外缸外表面的复合传热系数hc34为辐射传热系数hc35与对流传热的表面传热系数hc36之和,其计算公式为

hc34=hc35+hc36

(26)

汽轮机低压外缸外表面的辐射传热系数hc35的计算公式与汽轮机蒸汽管道外表面的辐射传热系数hp8计算公式(2)相同。汽轮机低压外缸没有隔声罩,依据汽机厂房风速不同,低压外缸外表面对流传热的表面传热系数hc36计算公式与汽轮机蒸汽管道外表面对流传热的表面传热系数hp9计算公式(3)~式(5)相同。

4.2 低压外缸内表面传热系数

汽轮机低压汽缸夹层充满低压排汽,低压外缸内表面复合传热包括三部分:低压汽缸夹层自然对流传热、外缸内表面与蒸汽的辐射传热以及外缸内表面与内缸外表面的辐射传热。汽轮机低压外缸内表面的复合传热系数hc30的计算公式与式(23)相同。

4.3 低压外缸单层圆筒壁传热计算模型

汽轮机低压外缸没有保温结构与隔声罩,上半缸为圆柱形,可以近似处理为单层圆筒壁模型。根据文献[10]和文献[11],经公式推导与计算分析,得出以低压外缸外表面积πd3dld(d3d为低压外缸的外表面直径,ld为低压外缸的圆筒壁轴向长度)为基准的单层圆筒壁传热过程的传热系数k3d:

(27)

式中:d2d为低压外缸的内表面直径。

5 表面传热系数的计算方法

5.1 蒸汽管道与主汽调节阀

在汽轮机的蒸汽管道、主汽阀与调节阀的保温结构外表面的复合传热系数的计算方法中,采用式(2)和式(3)计算蒸汽管道的保温结构外表面的辐射传热系数hp8与对流传热的表面传热系数hp9以及汽轮机主汽阀、调节阀的保温结构外表面的辐射传热系数hv11与对流传热的表面传热系数hv12时,考虑到保温结构表面温度tw4p或tw4v未知,需要先假定tw4p或主汽调节阀保温结构外表面温度tw4v,采用迭代法计算保温结构外表面hp8与hp9或hv11与hv12后,再计算出tw4p或tw4v,并与假定值进行比较。当其与假定值不等时,利用前一次计算得出的tw4p或tw4v,重新计算保温结构外表面传热系数hp8与hp9或hv11与hv12以及tw4p或tw4v。如此反复多次迭代,直至前、后两次tw4p或tw4v相等或者差值小于某一规定值时,计算结束,得出汽轮机蒸汽管道保温结构外表面的hp8与hp9或主汽阀与调节阀保温结构外表面的hv11与hv12。

5.2 高中压外缸与低压外缸

对于汽轮机高压外缸与中压外缸,采用式(2)和式(3)计算汽缸保温结构辐射传热系数hc32与对流传热的表面传热系数hc33时,保温结构外表面温度tw4c为待定温度,采用迭代法确定hc32、hc33与tw4c。

对于汽轮机低压外缸,采用式(2)和式(3)计算外缸外表面的辐射传热系数hc35与对流传热的表面传热系数hc36时,低压外缸外表面温度tw3d为待定温度,采用迭代法确定hc35、hc36与tw3d。

采用式(14)~式(21)计算高压外缸、中压外缸与低压外缸的内表面传热系数hc25、hc26和hc27时,内缸外表面温度tw1c是已知的,而外缸内表面温度tw2c或低压外缸内表面温度tw2d未知。需要先假定tw2c或tw2d,采用迭代法计算,得到高中压外缸内表面传热系数hc25、hc26和hc27后,再计算出tw2c或tw2d,并与假定值进行比较。当其与假定值不等时,利用前一次计算得出的tw2c或tw2d,重新计算表面传热系数hc25、hc26、hc27与tw2c或tw2d。如此反复多次迭代,直至前、后两次tw2c或tw2d相等或者差值小于某一规定值时,计算结束,得出外缸内表面自然对流的表面传热系数hc25与辐射传热系数hc26和hc27。

6 等效表面传热系数计算方法

6.1 热流密度

用k3表示采用双层圆筒壁模型计算汽轮机蒸汽管道传热过程的传热系数k3p和高中压外缸传热过程的传热系数k3c、采用双层球壁模型计算汽轮机主汽阀与调节阀传热过程的传热系数k3v、采用单层圆筒壁模型计算低压外缸传热过程的传热系数k3d;用tg表示蒸汽管道、高中压外缸、主汽阀与调节阀的金属内层壁以及低压外缸的内侧高温流体温度tp、tc、tv、td;得出汽轮机蒸汽管道、主汽阀与调节阀、高压外缸与中压外缸的内层壁以及低压外缸的外表面热流密度q3:

q3=k3(tg-ta1)

(28)

式中:ta1为保温结构与低压缸的外侧环境温度。

6.2 等效表面传热系数

采用迭代法确定低压外缸外表面温度tw3d、外缸外表面的辐射传热系数hc35与对流传热的表面传热系数hc36后,使用式(26)可以确定汽轮机低压外缸外表面的复合传热系hc34,从而得出低压外缸外表面热流密度q3:

q3=hc34(tw3d-ta1)

(29)

同样,对于设计有保温结构的汽轮机的蒸汽管道、主汽阀与调节阀、高压外缸或中压外缸等高温部件,用he0表示汽轮机蒸汽管道、主汽阀或调节阀、高压外缸或中压外缸等高温部件金属内层壁外表面的等效表面传热系数,用tw3表示蒸汽管道、主汽阀或调节阀、高压外缸或中压外缸等高温部件金属内层壁外表面的温度tw3p、tw3v、tw3c。不考虑保温结构的影响,金属内层壁外表面的热流密度q3的计算公式为

q3=he0(tw3-ta1)

(30)

从式(30)可知,汽轮机高温部件金属内层壁外表面的等效表面传热系数he0可以表示为这些部件外表面热流密度q3除以(tw3-ta1)。采用迭代法确定这些汽轮机高温部件传热过程的传热系数k3和内层壁的外表面温度tw3之后,依据式(28)和式(30),经公式推导与计算分析,得出设计有保温结构的汽轮机高温部件金属内层壁外表面的等效表面传热系数he0:

(31)

从式(31)可知,当汽轮机高温部件金属的内层壁外表面温度tw3与金属内层壁内侧高温流体温度tg近似相等时,金属内层壁外表面的等效表面传热系数he0与双层壁传热过程的传热系数k3近似相等。

7 应用实例

7.1 主蒸汽管道

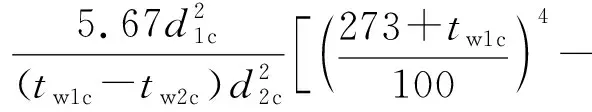

(1) 已知参数。某型号超超临界一次再热1 000 MW汽轮机有2根主蒸汽管道,100%TMCR(TMCR为汽轮机最大连续功率)工况的主蒸汽温度tp=600 ℃,主蒸汽管道内表面强制对流传热的表面传热系数hp5=7 584.56 W/(m2·K),管道材料10Cr9MoW2VNbBN(P92)。主蒸汽管道内直径d2p=0.38 m,主蒸汽管道外直径d3p=0.58 m。选取硅酸铝棉制品作为保温材料,保温层厚度为0.28 m,保温结构外直径d4p=1.14 m,保温结构外表面采用不锈钢板作为保护层,材料发射率取ε=0.3。室外年均风速W=3.0 m/s,保温结构外表面的环境温度ta=25 ℃。

(2) 计算模型与方法。该主蒸汽管道的计算模型如图1所示,假设主蒸汽管道外表面与保温层之间以及保温层与保护层之间接触良好,无接触热阻;主蒸汽管道与保温结构采用双层圆筒壁传热过程的计算模型。

图1 主蒸汽管道的计算模型示意图Fig.1 Schematic diagram of calculation model of main steam pipe

根据文献[8],在硅酸铝棉制品作为保温材料,其内外表面温度平均值tm≤400 ℃时, 硅酸铝棉制品材料导热系数λ2=0.056+0.000 2×(tm-70) W/(m·K)。由于主蒸汽管道内表面温度tw2p、主蒸汽管道外表面温度tw3p和保温结构外表面温度tw4p均为待定温度,故采用迭代法确定tw2p、tw3p、tw4p、k3p和q3。

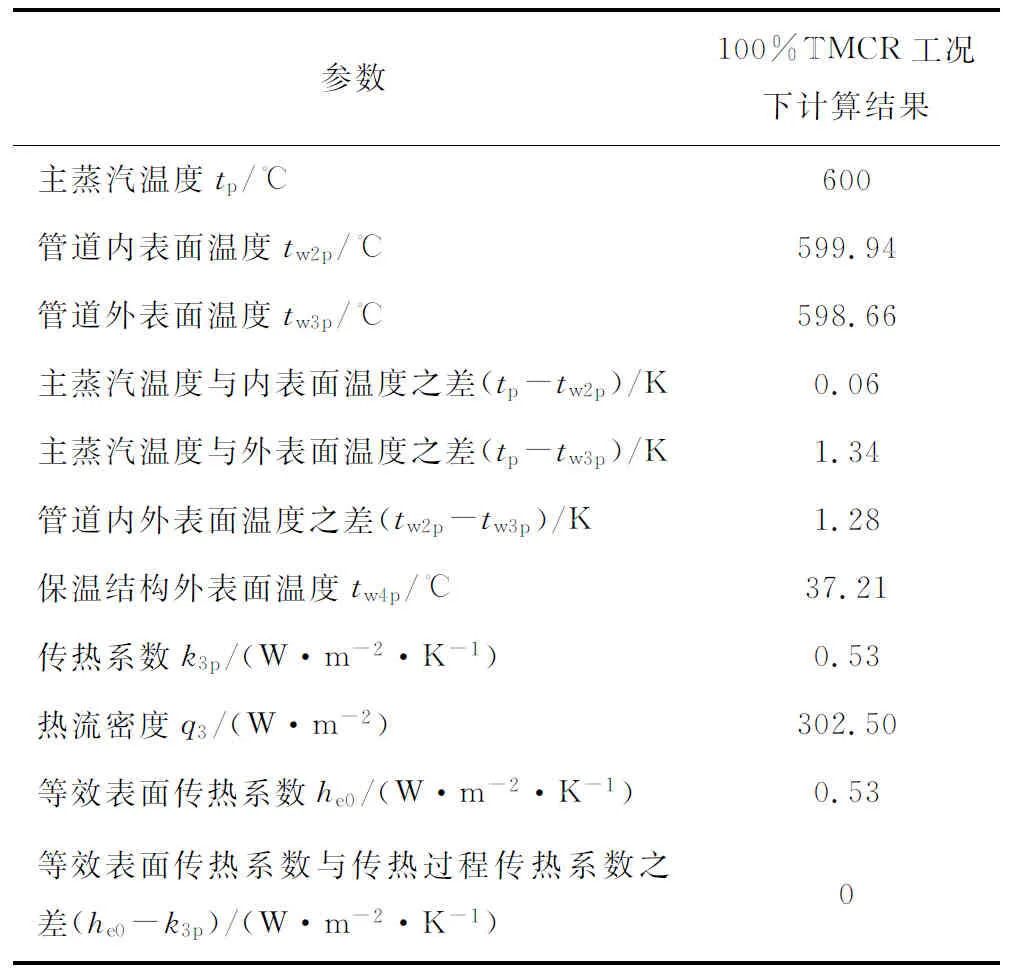

(3) 计算结果。经过3次迭代计算,该主蒸汽管道的tw2p、tw3p和tw4p计算值与输入值一致,第3次计算结果为最终计算结果,得出汽轮机100%TMCR工况下该主蒸汽管道的内表面温度tw2p、主蒸汽管道外表面温度tw3p、保温结构外表面温度tw4p、以主蒸汽管道金属内层壁外表面积为基准的传热系数k3p与热流密度q3以及等效表面传热系数he0,最终计算结果列于表1。

表1 主蒸汽管道热流密度与传热系数的计算结果Tab.1 Calculation results of heat flow density and heat transfer coefficient of main steam pipe

7.2 主汽调节阀

(1) 已知参数。某型号超超临界一次再热1 000 MW汽轮机的主汽阀球壳内直径d2v=0.96 m,主汽阀球壳外直径d3v=1.36 m,保温层厚度为0.34 m,保温结构外直径d4v=2.04 m;调节阀球壳内直径d2v=0.78 m,调节阀球壳外直径d3v=1.14 m,保温层厚度为0.34 m,保温结构外直径d4v=1.82 m。球壁材料ZGCr10MoVNbN,100%TMCR工况下主蒸汽温度tv=600 ℃,主汽阀球壳内表面强制对流传热的表面传热系数hv4=13 800.92 W/(m2·K),调节阀球壳内表面强制对流传热的表面传热系数hv4=13 200.76 W/(m2·K)。保温层材料选取硅酸铝棉制品,保护层材料选用不锈钢薄板,保温结构外表面材料发射率取ε=0.3。主汽阀与调节阀位于汽轮机隔声罩内,无风速,保温结构外表面的环境温度ta=25 ℃。

(2) 计算模型与方法。假设主汽阀或调节阀的球壳外表面与保温层之间以及保温层与保护层之间接触良好,无接触热阻;主汽阀球壳或调节阀球壳与保温结构采用双层球壁传热过程的计算模型。由于主汽阀与调节阀球壳内表面温度tw2v、主汽阀与调节阀球壳外表面温度tw3v和保温结构外表面温度tw4v均为待定温度,故采用迭代法确定k3v、q3、tw2v、tw3v和tw4v。

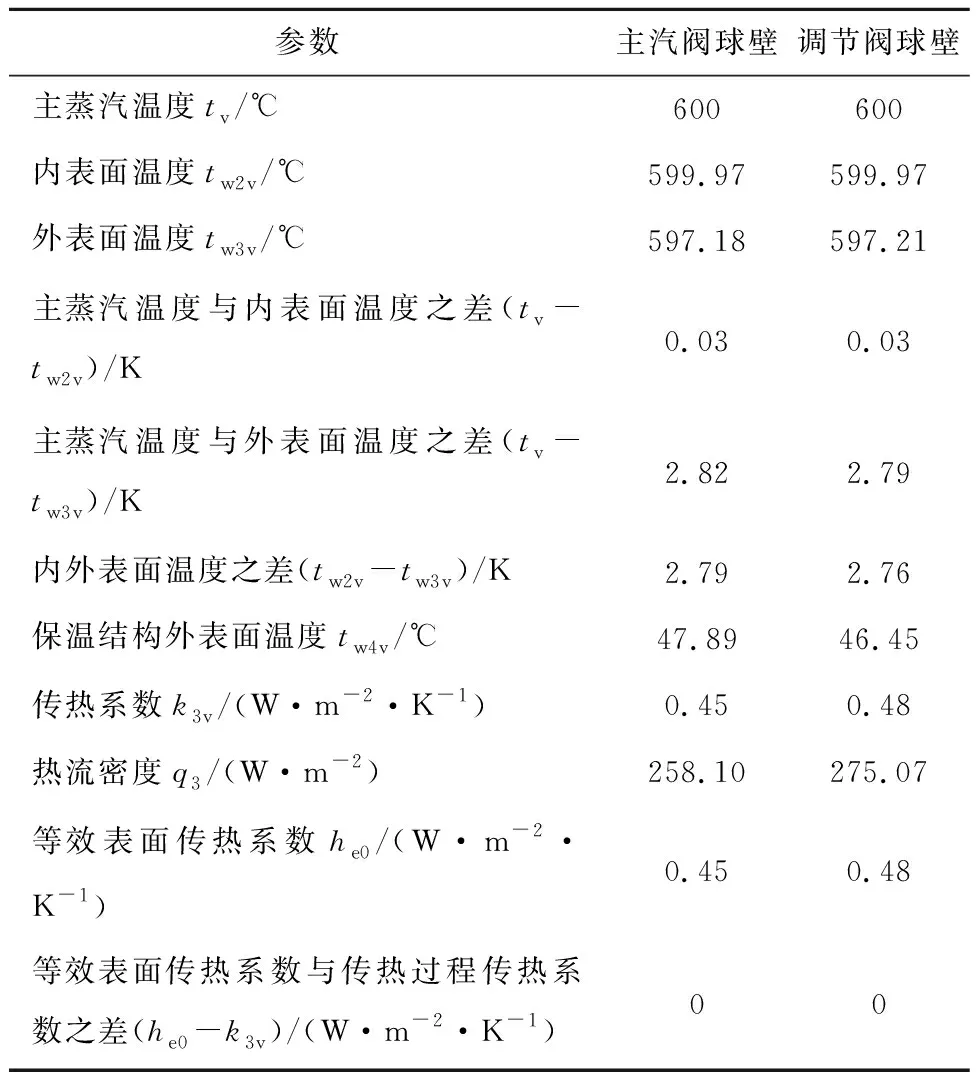

(3) 计算结果。鉴于该主汽阀与调节阀的第5次tw2v、tw3v和tw4v的迭代计算值与输入值一致,第5次计算结果为最终计算结果。得出该型号汽轮机在100%TMCR工况下,主汽阀球壁与调节阀的球壁的内表面温度tw2v、主汽阀球壁与调节阀球壁的外表面温度tw3v、保温结构外表面温度tw4v、以金属内层壁外表面积为基准的传热系数k3v与热流密度q3以及等效表面传热系数he0,最终计算结果列于表2。

表2 主汽调节阀热流密度与传热系数的计算结果Tab.2 Calculation results of heat flow density and heat transfer coefficient of main stop valve and control valve

7.3 高压外缸

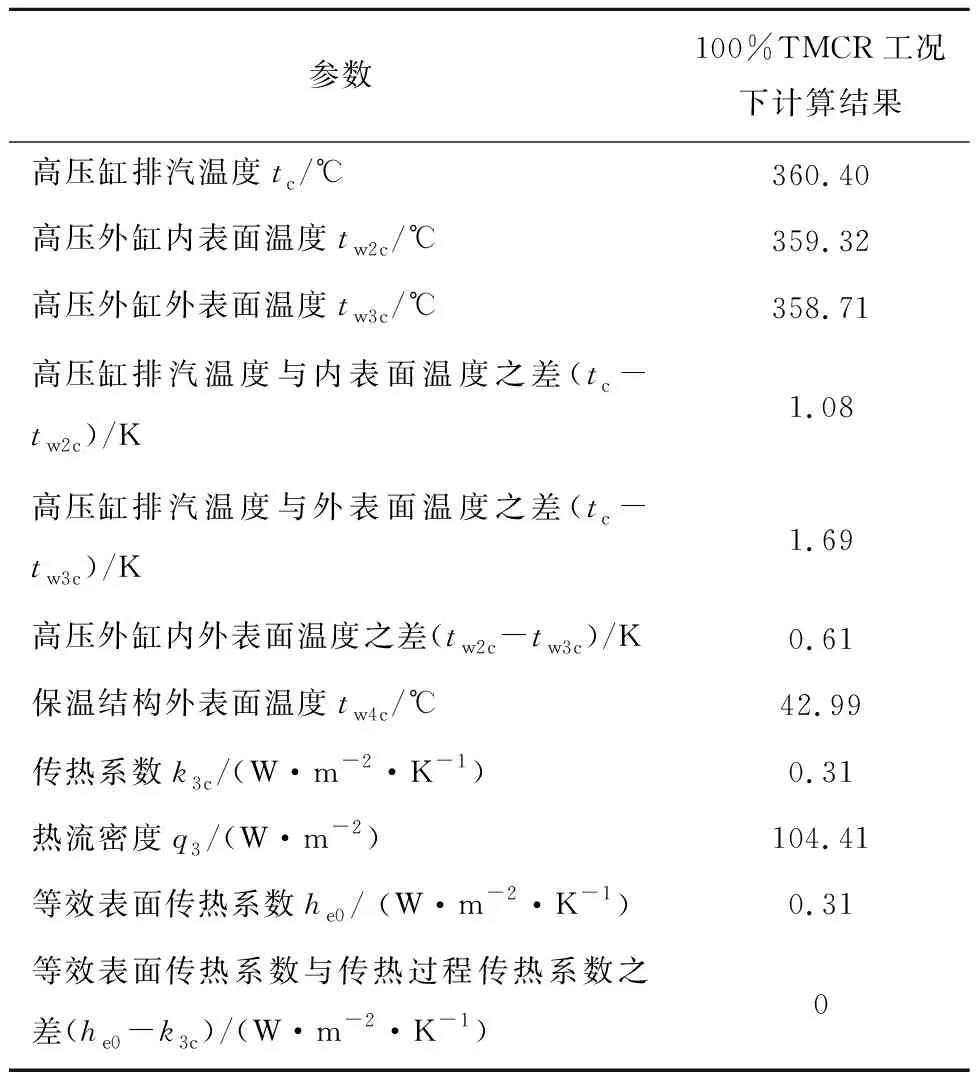

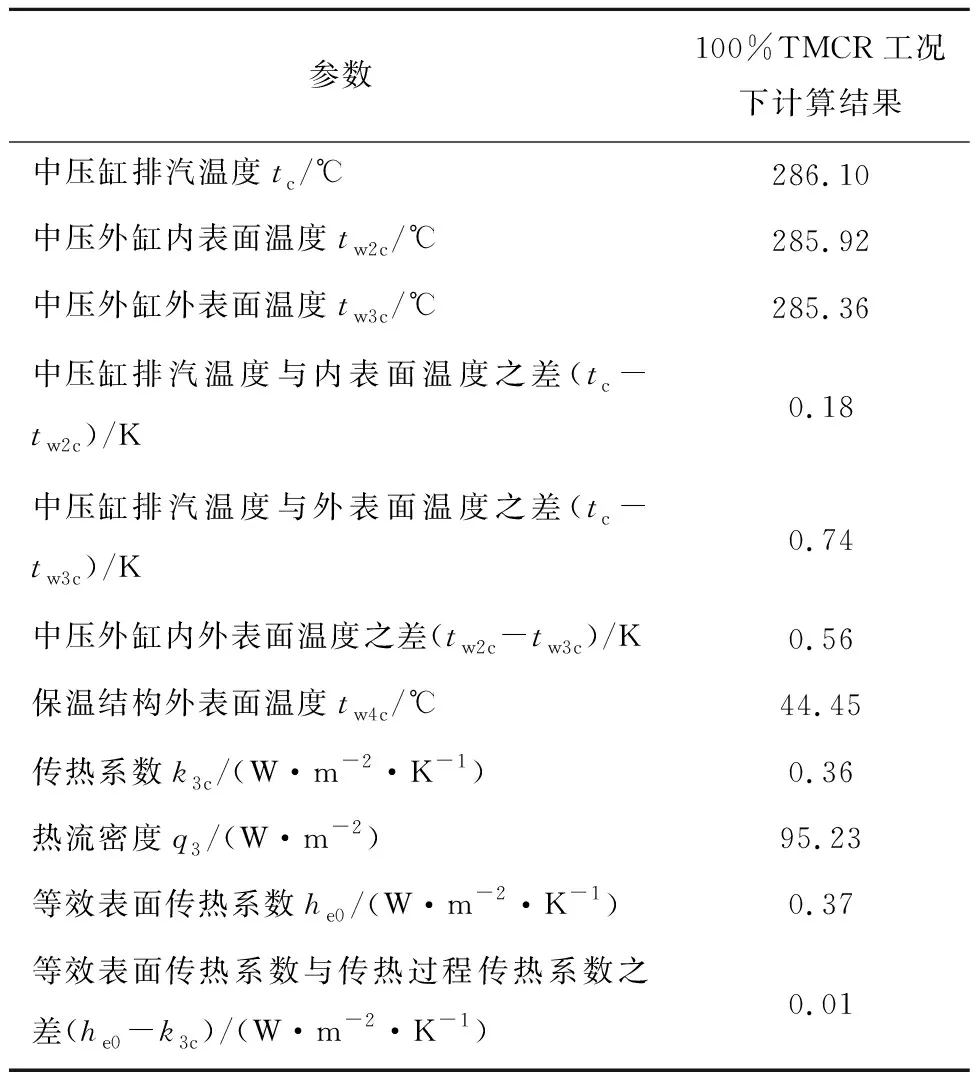

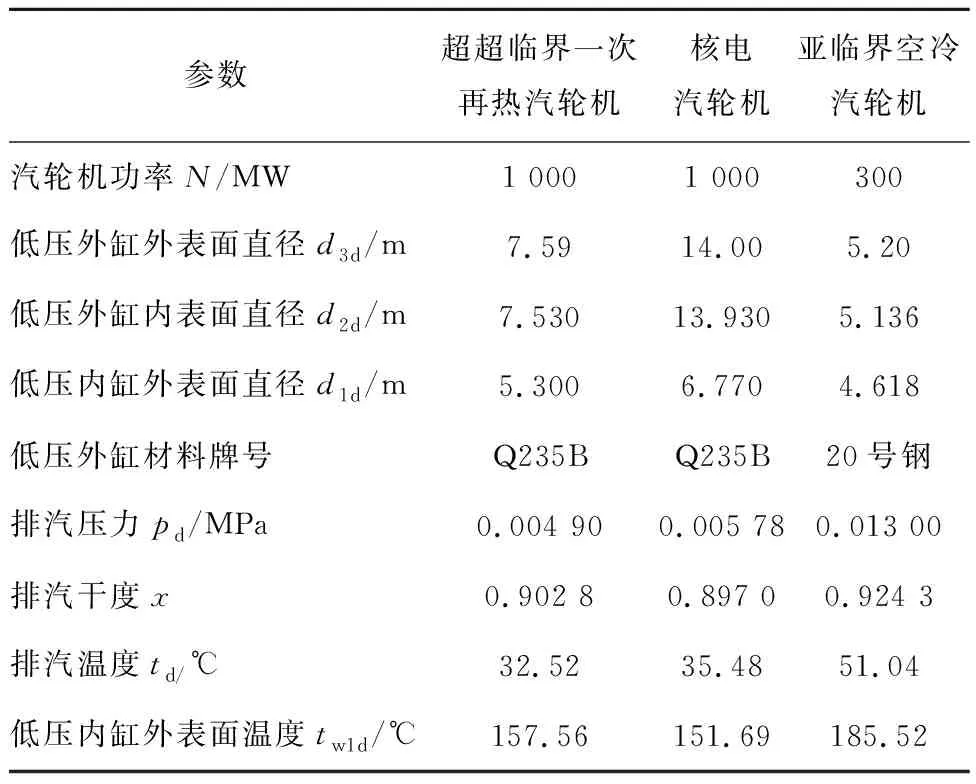

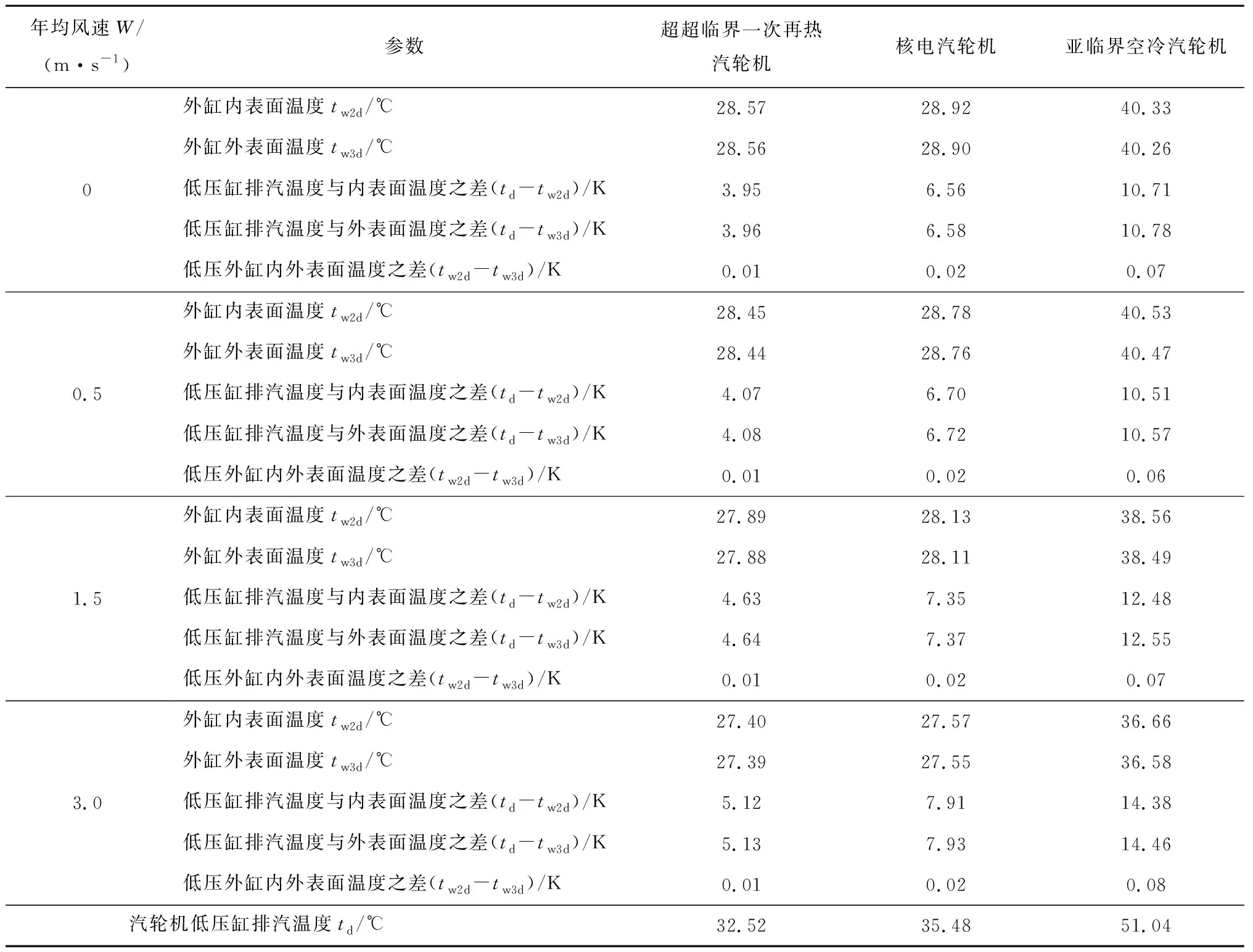

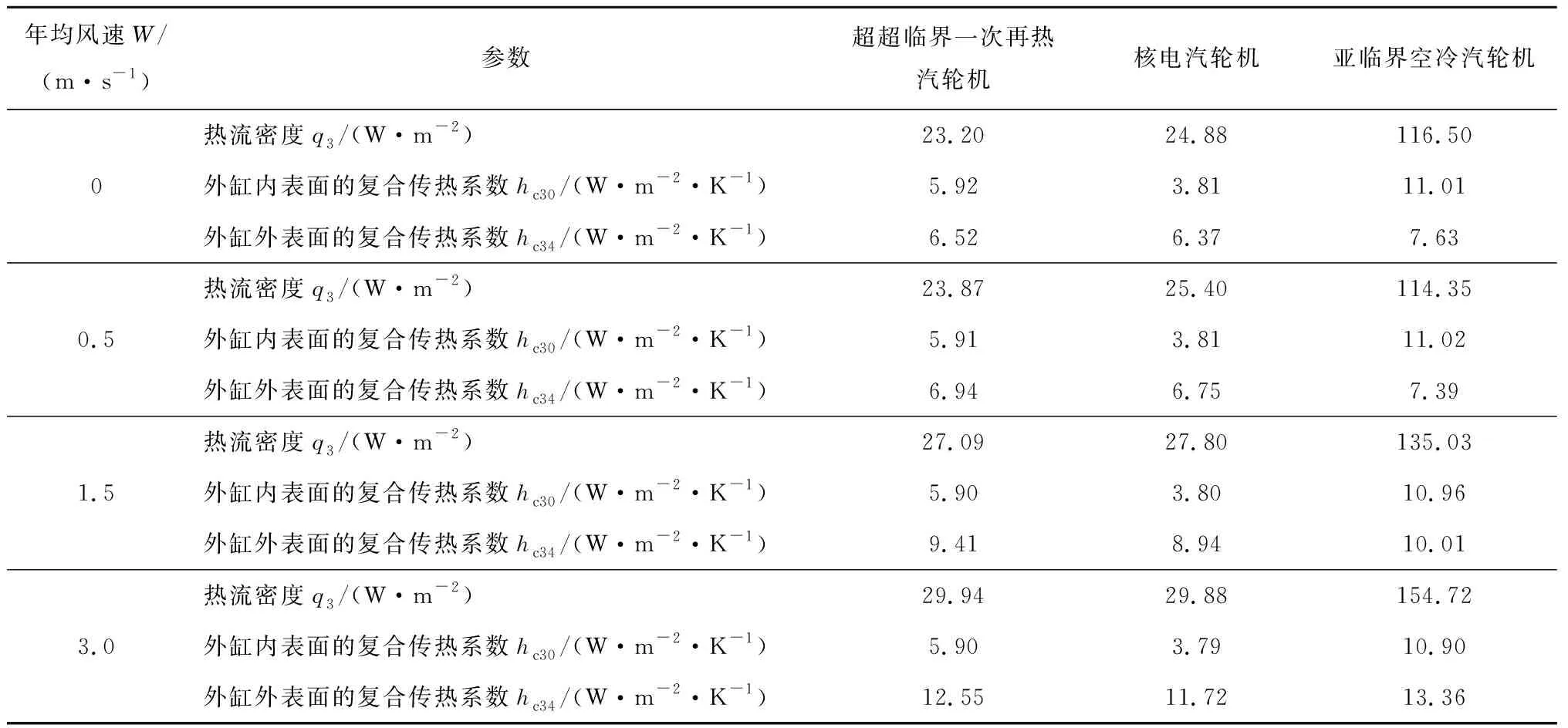

(1) 已知参数。某型号超超临界一次再热1 000 MW汽轮机的高压外缸外表面直径d3c=2.12 m,外缸内表面直径d2c=1.82 m,内缸外表面直径d1c=1.80 m。保温结构包括保温层与保护层,选取硅酸铝棉制品为保温材料,保温层厚度为0.28 m,高压外缸保温结构外直径d4c=2.68 m。保温层的保护层选用不锈钢板,其发射率ε=0.3。高压外缸与内缸材料属于铁素体钢,高压内缸外表面温度tw1c=478.85 ℃,ε1=0.81;高压排汽温度tc=360.40 ℃,高压外缸内表面温度tw2c (2) 计算模型与方法。假设高压外缸与保温层之间以及保温层与保护层之间接触良好,无接触热阻,高压外缸与保温结构采用双层圆筒壁传热过程的计算模型。由于高压外缸内表面温度tw2c、高压外缸外表面温度tw3c和保温层外表面温度tw4c均为待定温度,需要采用迭代法确定k3c、q3、tw2c、tw3c和tw4c。 (3) 计算结果。经过5次迭代计算,该高压外缸的tw2c、tw3c和tw4c计算值与输入值一致,迭代计算结束,第5次计算结果为最终计算结果。得出该型号汽轮机在100%TMCR工况下,高压外缸内表面温度tw2c、高压外缸外表面温度tw3c、保温结构外表面温度tw4c和以高压外缸金属内层壁外表面积为基准的传热系数k3c与热流密度q3以及等效表面传热系数he0,最终计算结果列于表3。 表3 高压外缸热流密度与传热系数的计算结果Tab.3 Calculation results of heat flux density and heat transfer coefficient of HP outer casing (1) 已知参数。某型号超超临界一次再热1 000 MW汽轮机的中压外缸外表面直径d3c=3.62 m,外缸内表面直径d2c=3.14 m,内缸外表面直径d1c=2.40 m。保温层选取硅酸铝棉制品作为保温材料,其厚度为0.20 m,中压外缸保温结构外直径d4c=4.02 m,保温层的保护层选用不锈钢板,其发射率ε=0.3。中压外缸材料为ZG15Cr1Mo1V,中压内缸外表面温度tw1c=443.05 ℃,在450 ℃以下的发射率ε1和ε2均可取为0.79。在100%TMCR工况下,中压排汽温度tc=286.61 ℃,中压汽缸夹层环形空间流体压力pc取中压汽缸排汽压力0.611 MPa。双流中压外缸内表面流过中压排汽,中压汽缸夹层强制对流传热的外缸内表面的表面传热系数hc23=569.87 W/(m2·K)。 (2) 计算模型与方法。假设中压外缸与保温层之间以及保温层与保护层之间接触良好,无接触热阻,中压外缸与保温结构采用双层圆筒壁传热过程的计算模型。由于中压外缸内表面温度tw2c、中压外缸外表面温度tw3c和保温结构外表面温度tw4c均为待定温度,需要采用迭代法确定k3c、q3、tw2c、tw3c和tw4c。 (3) 计算结果。鉴于该中压外缸第4次tw2c、tw3c和tw4c的迭代计算值与输入值一致,迭代计算结束,第4次计算结果为最终计算结果。得出该型号汽轮机在100%TMCR工况下,中压外缸内表面温度tw2c、中压外缸外表面温度tw3c、保温结构外表面温度tw4c和以中压外缸金属内层壁外表面积为基准的传热系数k3c与热流密度q3以及等效表面传热系数he0,最终计算结果列于表4。 表4 中压外缸热流密度与传热系数的计算结果Tab.4 Calculation results of heat flux density and heattransfer coefficient of IP outer casing (1) 已知参数。选3种型号汽轮机的低压外缸为研究对象,即超超临界一次再热1 000 MW汽轮机、核电1 000 MW汽轮机和亚临界空冷300 MW汽轮机的低压外缸。这三种低压外缸的结构尺寸与100%TMCR工况下排汽参数的设计数据列于表5,汽轮机低压外缸外表面涂油漆,发射率取ε=0.85。 表5 3种型号汽轮机低压外缸的设计数据Tab.5 Design data of LP outer casing for three types of steam turbines (2) 计算模型与方法。这三种型号汽轮机低压外缸结构采用单层圆筒壁传热过程的计算模型。通常假定室内管道和设备不考虑风速,W=0 m/s。根据文献[13],对汽轮机厂房内部,风速W分别给定0.5 m/s、1.5 m/s和3.0 m/s,开展自然通风方案研究。在汽轮机100%TMCR工况下,假定汽轮机厂房风速W分别为0 m/s、0.5 m/s、1.5 m/s和3.0 m/s,开展汽轮机低压外缸外表面对流传热的计算分析。 (3) 计算结果。采用迭代法计算得出这三种型号汽轮机低压外缸内表面与外表面温度,计算结果列于表6,3种型号汽轮机低压外缸的外表面热流密度、外缸内表面与外表面的复合传热系数的计算结果列于表7。 表6 低压外缸内表面与外表面温度计算结果Tab.6 Calculation results of temperature of LP inner and outer surface outer casing 表7 低压外缸热流密度与传热系数的计算结果Tab.7 Calculation results of heat flux density and heat transfer coefficient of LP outer casing 对于汽轮机主汽调节阀、汽缸等部件传热计算方法,工程上通常采用现场实测表面温度与传热计算表面温度的对比来验证传热计算方法的误差。文献[14]给出了笔者所在研究团队利用1 000 MW汽轮机高压阀壳与中压汽缸电厂现场实测表面温度与本文传热计算得出的表面温度的相对误差结果。 对于高压阀壳,在点火与冲转的瞬态过程中,高压阀壳表面温度计算值与实测值的最大相对误差为2.83%;从并网至400 MW的瞬态过程中,与实测值相比,计算值的最大相对误差为1.59%;从400 MW至1 000 MW的瞬态过程中,与实测值相比,计算值的最大相对误差为1.26%。 对于中压汽缸,在点火与冲转的瞬态过程中,汽缸表面温度计算值与实测值的最大相对误差为2.66%;从并网至400 MW的瞬态过程中,与实测值相比,计算值的最大相对误差为2.49%;从400MW至1 000 MW的瞬态过程中,与实测值相比,计算值的最大相对误差为2.71%。 由以上结果可知,文中给出的传热计算方法得出的表面温度计算值与实测值相比,相对误差不超过3%,计算精度在工程上可以接受。 假设汽轮机高温部件金属内层壁与保温层之间接触良好,无接触热阻。所构建的金属内层壁与保温结构外层壁构成的双层圆筒壁模型,用来计算汽轮机的蒸汽管道、高压外缸和中压外缸的传热过程金属内层壁外表面的传热系数、热流密度和等效表面传热系数。所构建的金属内层壁与保温结构外层壁构成的双层球壁模型,用来计算汽轮机主汽阀与调节阀的传热过程金属内层壁外表面的传热系数、热流密度和等效表面传热系数。所构建的低压外缸单层圆筒壁模型,用来计算汽轮机低压外缸外表面的热流密度和复合传热系数。 经公式推导与5个应用实例的计算分析,文中给出了汽轮机的蒸汽管道、主汽阀、调节阀与汽缸的31个传热计算公式,这些计算公式的物理意义明确,工程上是实用的。在汽轮机的蒸汽管道、主汽阀与调节阀的保温结构外表面的复合传热系数以及高压外缸、中压外缸与低压外缸的外表面与内表面的复合传热系数的计算过程中,这些汽轮机部件的内表面温度、外表面温度或保温结构外表面温度均为待定温度,需要使用双层壁或单层壁传热计算模型以及迭代法确定表面温度和以金属内层壁外表面积为基准的传热过程的传热系数k3、热流密度q3和等效表面传热系数he0。 从表1计算结果可知,在汽轮机100%TMCR的稳态工况下,该型号汽轮机主蒸汽管道内表面温度tw2p与主蒸汽温度tp相差0.06 K,主蒸汽管道外表面温度tw3p与主蒸汽温度tp相差1.34 K,主蒸汽管道内外表面温差为1.28 K。 从表2计算结果可知,在汽轮机100%TMCR的稳态工况下,该型号汽轮机主汽阀内表面温度tw2v与主蒸汽温度tv相差0.03 K,主汽阀外表面温度tw3v与主蒸汽温度tv相差2.82 K,主汽阀内外壁面温差为2.79 K;调节阀内表面温度tw2v与主蒸汽温度tv相差0.03 K,调节阀外表面温度tw3v与主蒸汽温度tv相差2.79 K,调节阀内外表面温差为2.76 K。 从表3计算结果可知,在汽轮机100%TMCR的稳态工况下,该型号汽轮机高压外缸内表面温度tw2c与高压缸夹层流体温度tc相差1.08 K,高压外缸外表面温度tw3c与高压缸夹层流体温度tc相差1.69 K,高压外缸内外表面温差为0.61 K。 从表4计算结果可知,在汽轮机100%TMCR的稳态工况下,该型号汽轮机中压外缸内表面温度tw2c与中压缸夹层流体温度tc相差0.18 K,中压外缸外表面温度tw3c与中压缸夹层流体温度tc相差0.74 K,中压外缸内外表面温差为0.56 K。 从表1~表4的计算结果可知,由于该型号汽轮机的主蒸汽管道、主汽阀、调节阀、高压外缸、中压外缸的外表面设计了保温结构,这些汽轮机部件内层壁的内表面温度与外表面温度和高温侧蒸汽温度比较接近。 汽轮机的主蒸汽管道、主汽阀、调节阀、高压外缸、中压外缸的保温结构外表面温度分别为37.21 ℃、47.89 ℃、46.45 ℃、42.99 ℃与44.45 ℃,这些汽轮机部件保温结构外表面温度均小于DL/T 5072-2007标准规定的50 ℃的上限[7],表明其保温结构的材料与厚度的设计是合适的。 从表6可知,在汽轮机100%TMCR稳态工况下,对应汽轮机厂房的不同风速,超超临界一次再热1 000 MW汽轮机低压外缸内表面温度tw2d与低压缸排汽温度td相差3.95~5.12 K,低压外缸外表面温度tw3d与低压缸排汽温度td相差3.96~5.13 K,低压外缸内外表面温差为0.01 K;核电1 000 MW汽轮机低压外缸内表面温度tw2d与低压缸排汽温度td相差6.56~7.91 K,低压外缸外表面温度tw3d与低压缸排汽温度td相差6.58~7.93 K,低压外缸内外表面温差为0.02 K;亚临界300 MW空冷汽轮机低压外缸内表面温度tw2d与低压缸排汽温度td相差10.51~14.38 K,低压外缸外表面温度tw3d与低压缸排汽温度td相差10.57~14.46 K,低压外缸内外表面温差为0.06~0.08 K。 从表6还可知,在汽轮机100%TMCR稳态工况下,对应汽轮机厂房的不同风速,超超临界一次再热1 000 MW汽轮机低压外缸外表面温度tw3d的范围为27.39~28.56 ℃;核电1 000 MW汽轮机低压外缸外表面温度tw3d的范围为27.55~28.90 ℃,亚临界300 MW空冷汽轮机低压外缸外表面温度tw3d的范围为36.58~40.47 ℃。这三种型号汽轮机低压外缸的外表面温度均小于50 ℃,符合DL/T 5072-2007标准[9]的规定,表明汽轮机低压外缸没有必要设计保温结构。 从表1~表4可知,对于该型号汽轮机的主蒸汽管道、主汽阀、调节阀、高压外缸与中压外缸,其内层壁外表面的热流密度q3分别为302.50 W/m2、258.10 W/m2、275.07 W/m2、104.41 W/m2、95.23 W/m2。传统方法认为汽轮机高温部件外表面加装了保温结构,将这些汽轮机高温部件外表面处理为热流密度为0 W/m2的第二类边界条件(即绝热边界条件)。计算结果表明,这些汽轮机部件金属内层壁外表面的热流密度不为0 W/m2,在汽轮机的起动、停机与负荷变动的瞬态过程进行稳态温度场和瞬态温度场的有限元数值计算中,将这些汽轮机高温部件外表面处理为热流密度为0 W/m2的第二类边界条件不符合工程实际。 从表1~表4还可知,对于该型号汽轮机的主蒸汽管道、主汽阀、调节阀、高压外缸与中压外缸,以金属内层壁外表面积为基准的双层壁传热过程的传热系数k3分别为0.53 W/(m2·K)、0.45 W/(m2·K)、0.48 W/(m2·K)、0.31 W/(m2·K)、0.36 W/(m2·K),金属内层壁外表面的等效表面传热系数he0与以内层壁外表面积为基准的双层壁传热过程的传热系数k3之差为0~0.01 W/(m2·K),工程上可以认为he0与k3相等。这些汽轮机高温部件外表面的传热系数均低于文献[7]中保温结构的汽缸表面传热系数设计值10~20 W/(m2·K)。这五个汽轮机高温部件以金属内层壁外表面积为基准的双层壁传热过程的传热系数k3均不为0 W/(m2·K),金属内层壁外表面的等效表面传热系数he0也不为0 W/(m2·K)。传统方法认为汽轮机高温部件外表面加装了保温结构,将这些高温部件处理为金属内层壁外表面的表面传热系数为0 W/(m2·K)的第三类边界条件不符合工程实际。 从表7计算结果可知,在汽轮机100%TMCR稳态工况下,对应汽轮机厂房的不同风速,超超临界一次再热1 000 MW汽轮机低压外缸外表面的复合传热系数hc34的范围为6.52~12.55 W/(m2·K),核电1 000 MW汽轮机低压外缸外表面的复合传热系数hc34的范围为6.37~11.72 W/(m2·K),亚临界300 MW空冷汽轮机低压外缸外表面的复合传热系数hc34的范围为7.39~13.36 W/(m2·K)。在不同汽轮机厂房风速下,这三种型号汽轮机低压外缸外表面的传热系数均低于文献[7]给出的没有保温结构的轴承座和汽缸猫爪外表面的复合传热系数(20~40 W/(m2·K))。 (1) 建立的汽轮机的蒸汽管道、主汽阀、调节阀、高压外缸、中压外缸的金属内层壁与保温结构外层壁的双层壁传热过程的计算模型以及低压外缸单层壁传热过程的计算模型,考虑了这些汽轮机部件内表面的对流传热、内表面与蒸汽的辐射传热和汽缸夹层的外缸内表面与内缸外表面的辐射传热,以及保温结构外表面与低压外缸外表面的对流传热与辐射传热,为汽轮机蒸汽管道、阀门与汽缸外表面传热系数的定量计算提供了理论依据。 (2) 应用文中给出的汽轮机部件外表面传热系数的计算模型与计算方法,可以确定汽轮机的蒸汽管道、主汽阀、调节阀、高压外缸、中压外缸等高温部件以金属内层壁外表面积为基准的传热过程的传热系数、热流密度与等效表面传热系数以及低压外缸外表面的复合传热系数,为这些汽轮机部件温度场与应力场的有限元数值计算提供了传热边界条件,为汽轮机的传热设计、结构优化改进与灵活运行提供了技术支撑。 (3) 在100%TMCR工况下,汽轮机的主蒸汽管道、主汽阀、调节阀、高压外缸、中压外缸的金属内层壁外表面的热流密度为95.23~302.50 W/m2。传统方法认为汽轮机的主蒸汽管道、主汽阀、调节阀、高压外缸、中压外缸设有保温结构,将汽轮机这些高温部件的外表面近似处理为热流密度为0 W/m2的第二类边界条件(即绝热边界条件)不符合工程实际。 (4) 从应用实例的计算结果可知,汽轮机的主蒸汽管道、主汽阀、调节阀、高压外缸、中压外缸的金属内层壁外表面的等效表面传热系数为0.31~0.53 W/(m2·K),对应汽轮机厂房不同风速、汽轮机不同排汽压力的3种型号汽轮机低压外缸外表面的复合传热系数为6.37~13.36 W/(m2·K)。这些汽轮机部件的表面传热系数均不为0 W/(m2·K),传统方法中将这些部件外表面近似处理为表面传热系数为0 W/(m2·K)的第三类边界条件不符合工程实际。 (5) 应用实例计算分析的结果表明,汽轮机的主蒸汽管道、主汽阀、调节阀、高压外缸、中压外缸等高温部件金属内层壁外表面的等效表面传热系数he0与以金属内层壁外表面积为基准的双层壁传热过程的传热系数k3之差(he0-k3)为0~0.01 W/(m2·K),工程上可以认为二者相等。基于等效表面传热系数的计算数值,可以将设有保温结构的汽轮机高温部件金属内层壁外表面近似处理为与汽轮机厂房空气对流传热的第三类边界条件。

7.4 中压外缸

7.5 低压外缸

8 分析与讨论

8.1 传热计算方法的验证

8.2 计算模型

8.3 表面温度

8.4 热流密度与传热系数

9 结论