接触式、双界面式智能卡机械强度测试失效及改善措施

2024-01-17吴彩峰王修垒仝飞

吴彩峰,王修垒,仝飞

(北京中电华大电子设计有限责任公司射频识别芯片检测技术北京市重点实验室,北京 102209)

0 引言

智能卡分为接触式、双界面式和非接触式。接触式、双界面式智能卡涵盖日常使用的银行卡、手机通话用的SIM 卡、社保卡等。随着应用场景的不断扩展,对接触式、双界面式智能卡可靠性的研究变得尤为重要。根据多年生产经验,机械强度测试是一项至关重要的可靠性评价项目,其能够有效地评估智能卡材料、结构和制造过程的可靠性,机械强度是衡量智能卡性能的重要指标。文献[1]提出了智能卡机械强度测试的方法及标准,在三轮测试中施加的标准压力为8 N。但在实际生产过程中,为进一步提升智能卡的可靠性,不少厂家在三轮测试中施加的压力不小于10 N,这给智能卡机械强度测试带来了更大挑战。

在智能卡的早期评价阶段,为了确定其机械强度的极限水平,生产厂家会采用更高的机械测试压力进行测试,如采用12 N、15 N 的压力。本文通过对智能卡机械强度测试中的失效现象进行分析并结合生产工艺流程,从芯片制造、模块封装、智能卡组装等方面着手,总结了各种因素对智能卡机械强度的影响并提出了相应的改善措施和优化方向。

1 智能卡的类型及结构

1.1 智能卡类型

根据卡内芯片(模块)的功能,可以将智能卡分为接触式、双界面式和非接触式。接触式智能卡和双界面式智能卡的结构和制造过程基本相同,区别在于双界面式智能卡中含有天线[2]。已有研究结果表明,天线线圈在机械强度测试中鲜有失效情况,因此本研究不涉及天线相关内容。

1.2 接触式和双界面式智能卡的结构

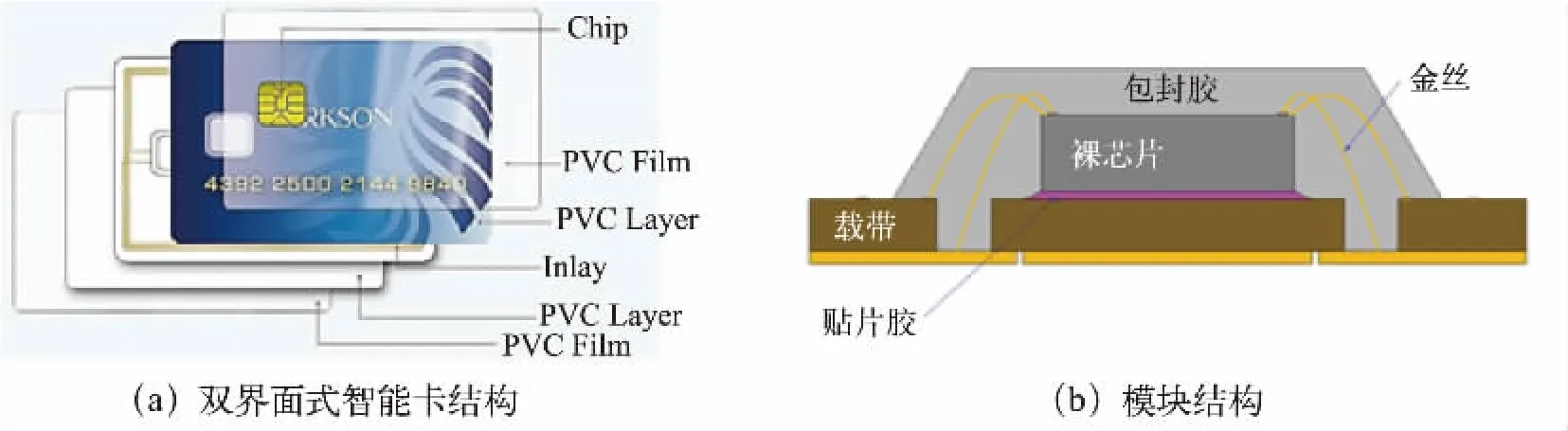

接触式智能卡和双界面式智能卡通常由卡体和模块组成。裸芯片被封装成模块后,再被装配到卡体内,从而制造出智能卡。双界面式智能卡结构如图1(a)所示。当卡体内不包含天线时,则卡片为接触式智能卡。裸芯片到模块的制造过程被称为模块封装。构成模块的主要材料包括裸芯片、贴片胶、金丝、载带和包封胶。模块结构如图1(b)所示。

图1 双界面式智能卡及模块结构

2 智能卡制造过程

接触式智能卡和双界面式智能卡的制造过程分为芯片制造过程、模块封装过程和智能卡组装过程。

2.1 芯片制造过程

为了对制造过程中的芯片形态进行区分,将存在于晶圆上、未封装前的芯片称为裸芯片。由于芯片功能的不同,其制造过程可能包括上千道工序[3],大致可分为4 个核心过程:金属溅射、涂胶、蚀刻、去胶。

2.2 模块封装过程

封装对芯片起保护作用,同时可以将芯片的内部信号引出。根据封装的材质可以将封装类型分为塑料封装、陶瓷封装和金属封装。常见的智能卡封装采用塑料封装,其通常在贴片、打线后采用注塑或点胶的方法对芯片进行密封保护[4]。

2.3 智能卡组装过程

接触式智能卡和双界面式智能卡的组装过程[5]较为简单。在模块背面涂胶,将其粘接在经过印刷、层压后的卡片槽内,以形成完整的智能卡。针对用于手机通话的SIM 卡,还需要对卡片进行冲切处理,将其分割成小尺寸卡片。

3 机械强度测试方法及失效现象

3.1 机械强度测试方法

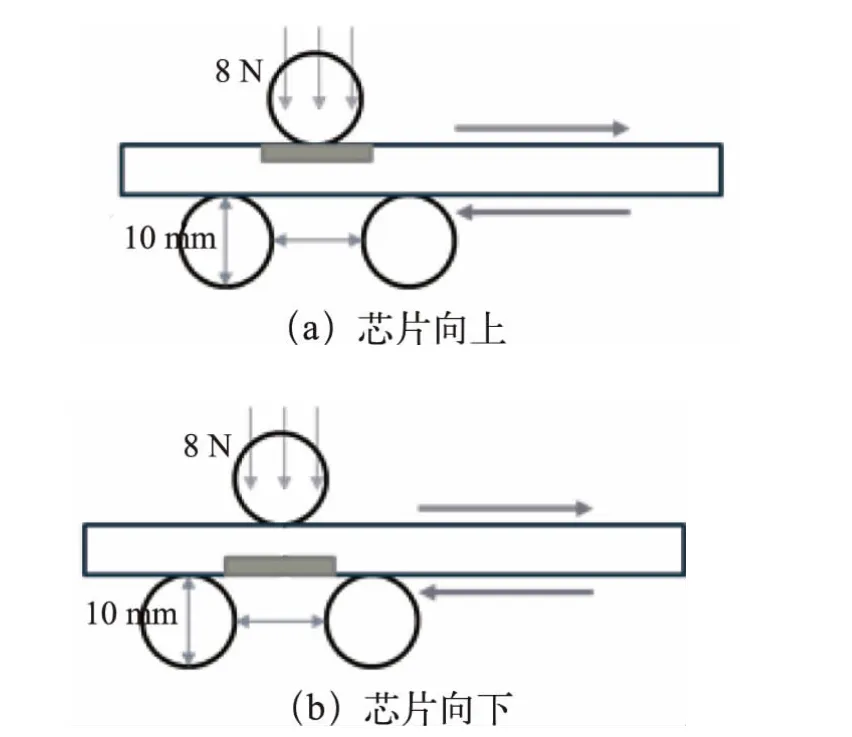

将智能卡放在测试仪的3 个滚轮之间,在0.5 Hz的频率下分别以芯片向上和芯片向下的状态各滚动50 次,同时,对最上方的滚轮施加一定的压力(如8 N)[1]。图2 为三轮测试方法示意图。在实际生产测试中,厂家通常会增加三轮测试的压力,如采用10 N、12 N、15 N 的压力进行测试。

图2 三轮测试方法示意图

3.2 机械强度测试中的失效现象

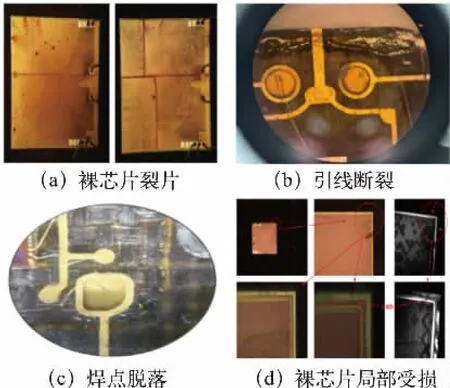

采用形貌检查制样[6]、微光显微镜定位、芯片漏电点扫描电子显微镜(SEM)检查[7]等方法对机械强度测试中出现失效现象的产品进行分析。机械强度测试中的失效现象主要分为裸芯片裂片、引线断裂、焊点脱落、裸芯片局部受损等[8],如图3 所示。

图3 机械强度测试中的失效现象

4 机械强度测试的影响因素及改善措施

4.1 智能卡结构及材料对机械强度测试的影响

4.1.1 裸芯片的物理特征对智能卡机械强度测试的影响

裸芯片的物理特征包括材料与尺寸2 个方面。材料包括衬底材料和进行裸芯片加工时在衬底上添加的材料。裸芯片尺寸主要包括裸芯片的面积和厚度。在裸芯片加工过程中添加的材料对机械强度测试结果有很大影响,特别是裸芯片表面是否覆盖聚酰亚胺对机械强度测试结果影响明显。同时,裸芯片尺寸与机械强度测试结果存在较大的相关性。

在裸芯片加工过程中,有些裸芯片的表面会覆盖1 层聚酰亚胺作为保护材料,聚酰亚胺的机械强度和耐磨性能较好,能够在裸芯片承受外力的时候起到良好的支撑作用。研究结果表明,在裸芯片表面覆盖聚酰亚胺可以提升裸芯片的机械强度,防止发生裂片等失效现象。

在采用相同测试参数的情况下,对比表面覆盖聚酰亚胺和未覆盖聚酰亚胺的裸芯片的机械强度测试结果。结果表明,表面覆盖聚酰亚胺的裸芯片的机械强度高于表面未覆盖聚酰亚胺的裸芯片,其机械强度提升了20%。表面未覆盖聚酰亚胺的裸芯片在机械强度测试中发生失效,其失效表现主要为裸芯片裂片和裸芯片局部受损。

对具有不同面积裸芯片的智能卡进行机械强度测试,裸芯片面积与智能卡机械强度的关系如图4 所示。可以看出,减小裸芯片面积有利于提升智能卡的机械强度,当裸芯片面积小于6 mm2时,智能卡的机械强度明显增大。在机械强度测试中出现的失效现象主要为裸芯片裂片。

图4 裸芯片面积与智能卡机械强度的关系

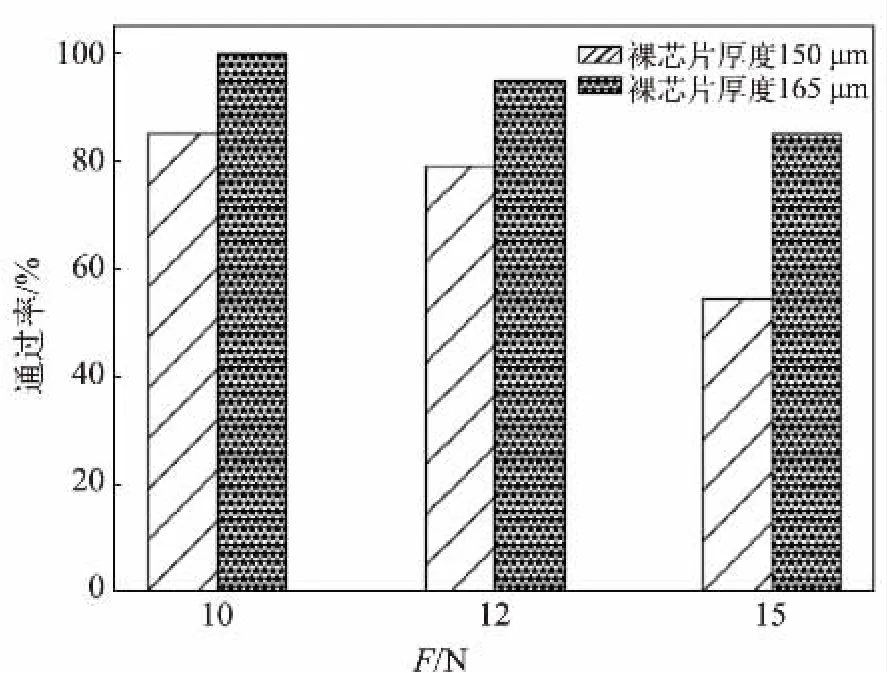

为了确认裸芯片厚度和智能卡机械强度的关系,选取智能卡封装中常用的2 种裸芯片厚度(150 μm 和165 μm)进行机械强度测试。裸芯片厚度分别为150 μm和165 μm 的智能卡在机械强度测试中的通过率如图5 所示。裸芯片厚度为165 μm 的智能卡在10 N、12 N和15 N 的压力下测试通过率均高于裸芯片厚度为150 μm 的智能卡。失效现象主要为裸芯片裂片和裸芯片局部受损。

图5 裸芯片厚度为150 μm 和165 μm 的智能卡在机械强度测试中的通过率

4.1.2 封装材料对机械强度测试的影响

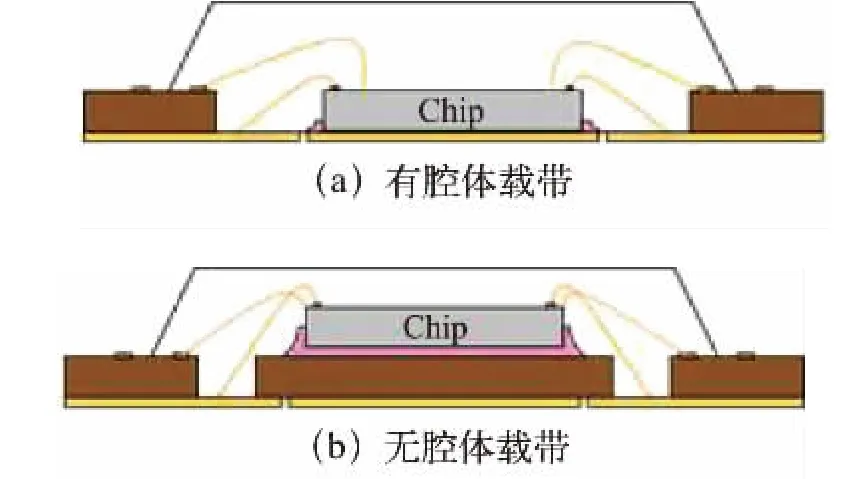

构成模块的主要材料包括裸芯片、载带、贴片胶、金丝和包封胶。载带是裸芯片的主要载体,为其提供支撑作用。载带分为有腔体载带和无腔体载带2 种类型。使用不同类型的载带作为封装载体的模块如图6所示。

图6 使用不同类型的载带作为封装载体的模块

载带由铜皮和环氧树脂粘接构成,环氧树脂的厚度为110 μm。通过去除载带上承载裸芯片部位的环氧树脂以形成1 个空槽,即为有腔体的载带。无腔体载带是承载裸芯片部位的环氧树脂未被去除的载带。为了满足接地需求,早期的智能卡经常使用有腔体载带进行模块封装,随着芯片技术的发展和产品防静电能力的增强,无腔体载带在智能卡模块封装中的应用已经成为主流。

使用不同类型载带的智能卡在机械强度测试中的通过率如图7 所示,可以看到,使用无腔体载带的智能卡的测试通过率明显优于使用有腔体载带的智能卡,且在压力增大的情况下表现更为明显。在10 N、12 N 和15 N 的压力下,采用无腔体载带的智能卡的测试通过率比采用有腔体载带的智能卡的测试通过率分别提升了30.0%、58.8%和93.8%。

图7 使用不同类型载带的智能卡在机械强度测试中的通过率

4.1.3 卡体对机械强度测试的影响

卡体是裸芯片封装为模块后的最终载体,其主要材料为聚氯乙烯(PVC),PVC 具有材质轻、防潮、阻燃等特点,并且具有良好的抗腐蚀性以及稳定性。此外,PVC 还具有良好的抗老化、抗弯强度等力学性能[9]。

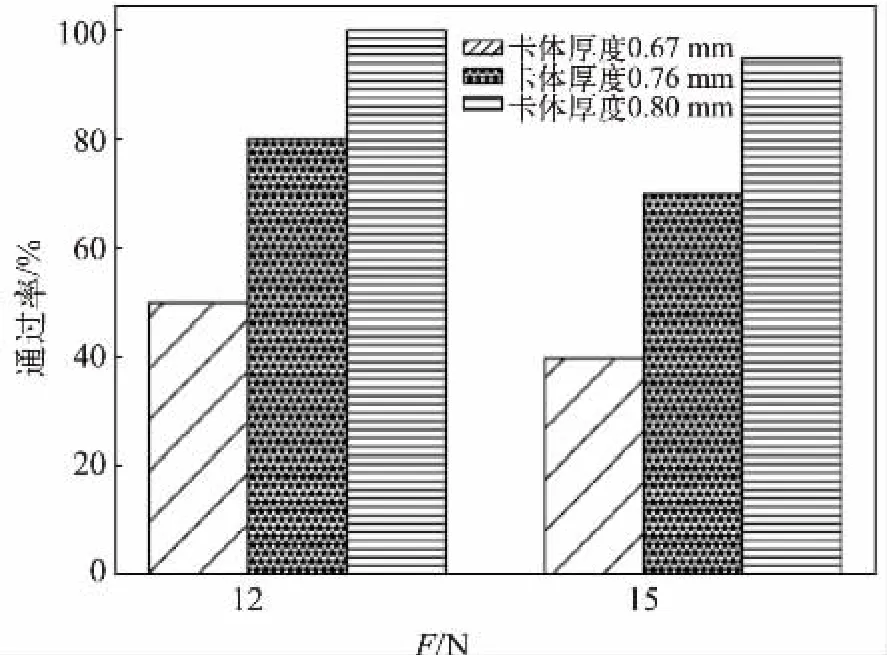

智能卡在机械强度测试中的表现因卡体厚度不同而有所差异,其失效形式通常为引线断裂、焊点脱落和裸芯片裂片。市面上通用的典型卡体厚度有0.67 mm、0.76 mm 和0.80 mm,采用卡体厚度不同的智能卡进行机械强度测试,其通过率如图8 所示。可以看出,增加卡体厚度会显著提升智能卡的机械强度。

图8 卡体厚度不同的智能卡在机械强度测试中的通过率

4.2 制造过程对机械强度测试的影响

4.2.1 芯片封装过程对机械强度测试的影响

芯片在封装前的形态是晶圆,对晶圆进行封装前首先需对晶圆进行减划加工,即削磨晶圆背面到特定的厚度,再将晶圆切割成独立的裸芯片。在削磨晶圆的过程中可能会破坏硅晶体的结构,导致晶圆背面产生损伤。削磨晶圆一般分为粗磨、细磨、抛光3 个步骤。抛光作为这3 个步骤中的最后一步,其目的是为了去除粗磨、细磨过程中在裸芯片背面表面产生的应力损伤。如果裸芯片背面表面粗糙度较高,则意味着抛光未能去除前面2 个步骤中产生的应力损伤。裸芯片背面表面粗糙度可以作为衡量裸芯片背面损伤程度的1个指标,并且其对裸芯片的机械强度有显著影响。依据生产线上对裸芯片背面表面粗糙度的长期测量结果及对裸芯片断裂强度的记录,可以得到裸芯片背面表面粗糙度与裸芯片断裂强度的关系,如图9 所示[10]。文献[11]也提出物体表面的粗糙度越大,表面不平整部位受到的应力更集中,物体抗机械疲劳的能力变弱,从而在受到外力时更容易发生断裂。

图9 裸芯片背面表面粗糙度与裸芯片断裂强度的关系

从封装工艺流程来看,模块密封工艺分为紫外光固化胶(UV 胶)包封工艺、黑胶(热固化工艺胶水)模塑工艺和黑胶滴胶包封工艺。不同的胶水类型和固化方式会对模块的密封性能产生影响。

采用不同模块密封工艺的智能卡在机械强度测试中的通过率如图10 所示。使用黑胶滴胶包封工艺的智能卡的测试通过率明显高于使用UV 胶包封工艺的智能卡,在12 N 和15 N 的压力下,测试通过率分别提升了30%和60%。封装过程中的失效现象主要为引线断裂和焊点脱落。黑胶模塑工艺在实际生产中应用较少,本文不对其展开讨论。

图10 采用不同模块密封工艺的智能卡在机械强度测试中的通过率

4.2.2 铣槽参数对机械强度测试的影响

在智能卡组装过程中,需要对卡基进行铣槽,然后将封装好的模块嵌入其中。铣槽参数对机械强度测试的影响较大,因此需要根据模块厚度来确定铣槽参数。智能卡的卡槽分为内槽和外槽,外槽用于胶带和模块的粘接,内槽用于放置模块的胶体。智能卡的卡槽深度不同,其机械强度测试的结果不同。卡槽深度比模块厚度高0.04 mm 为机械强度与组装后性能的最佳平衡点,可以确保在满足机械强度的同时最大限度地减少组装后的性能损失。组装过程中的失效现象主要为引线断裂和焊点脱落。

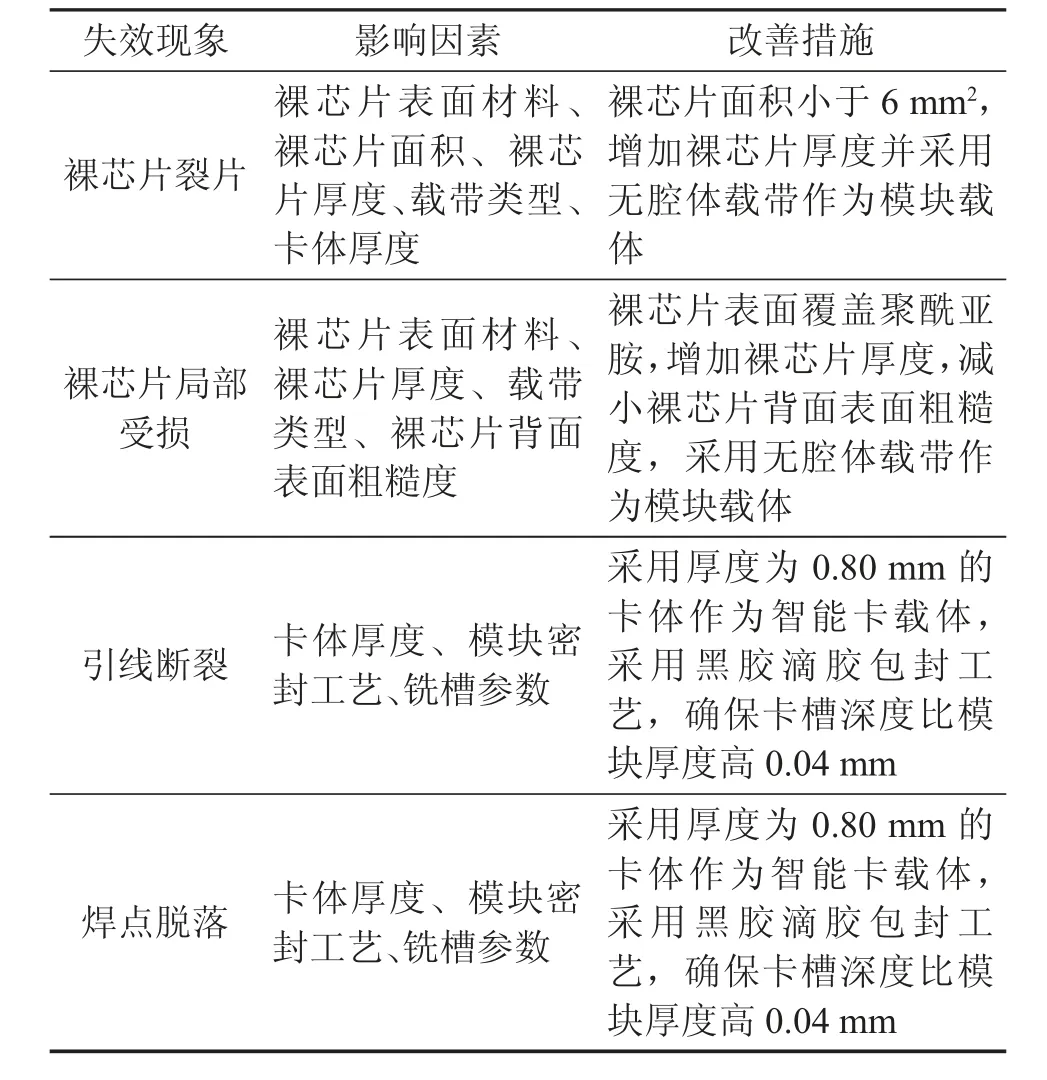

4.3 改善措施

综合4.1 和4.2 节中影响智能卡失效的各种因素,提出了针对性的改善措施,以方便在实际生产中应用。改善智能卡失效的措施如表1 所示。

表1 改善智能卡失效的措施

5 结论

通过对接触式、双界面式智能卡在机械强度测试中发生失效的样品进行分析,结合生产实践中智能卡的机械强度测试结果,本文系统地总结了制造过程中影响智能卡机械强度的主要因素,包括裸芯片表面材料、卡体厚度、裸芯片面积、裸芯片厚度、载带类型、裸芯片背面表面粗糙度、模块密封工艺、智能卡组装过程中的铣槽参数等。同时,针对不同的失效现象提出了改善措施,对提高智能卡的机械强度具有一定的指导意义。

随着集成电路工艺的不断精进,芯片表面的电路层数不断增加。40 nm 或更高制程的芯片在机械强度测试中可能会出现位错,这给机械强度测试带来了更大的挑战。本团队将进一步深入研究晶圆制造过程,探索影响智能卡机械强度的因素及相应的改善措施。