隧道洞口挡土墙稳定性及其加固技术研究

2024-01-17黄建秋向征华李春霖

黄建秋,向征华,张 泉,李春霖,吴 钢

(1.中铁五局集团第一工程有限责任公司,长沙 410117;2.长沙理工大学 汽车与机械工程学院,长沙 410114)

作为隧道施工中的关键工序,隧道洞口挡土墙的稳定性对隧道施工及后续运营有着重要影响[1-2]。针对诸如隧道洞口坍塌这一类突发且棘手的问题,学者们已经开展了广泛的研究,并得到了许多可喜的成果[3-4]。邬龙刚等[5]结合工程实际,采用“半明洞+半护拱”的半明半暗结构形式入洞,并配合数值模拟进行了分析。王琳等[6]以在建的福州董奉山隧道为依托,以正交试验法和数值模拟相结合的手段,研究了隧道洞口浅埋段锁脚锚管参数对施工变形的影响。丁广炜等[7]以拉林铁路米林隧道为实例,对隧道洞口段的加固方案进行了优化设计。李卓军[8]依托重庆市某在建隧道,对软弱泥岩下的浅埋隧道进行了技术研究。本文以前人研究经验为依据,结合某工程实际,对该实际情况下的挡土墙稳定性进行了定量分析。通过本研究旨在为今后挡土墙加固提供一个新的思路。

1 工程概述

某隧道工程所在地,地表岩层以花岗岩为主,地质条件极其复杂。考虑到施工需要,要修筑一个宽约20 m的施工平台,该施工平台地址选在隧道横洞洞口外侧堆积物上,此外,采用C30 混凝土浇筑的衡重式路堤挡土墙收坡位于该施工平台外围(该收坡长度90 m 左右,高度13.2 m 左右)。

2 挡土墙失稳监测与原因分析

2.1 失稳监测

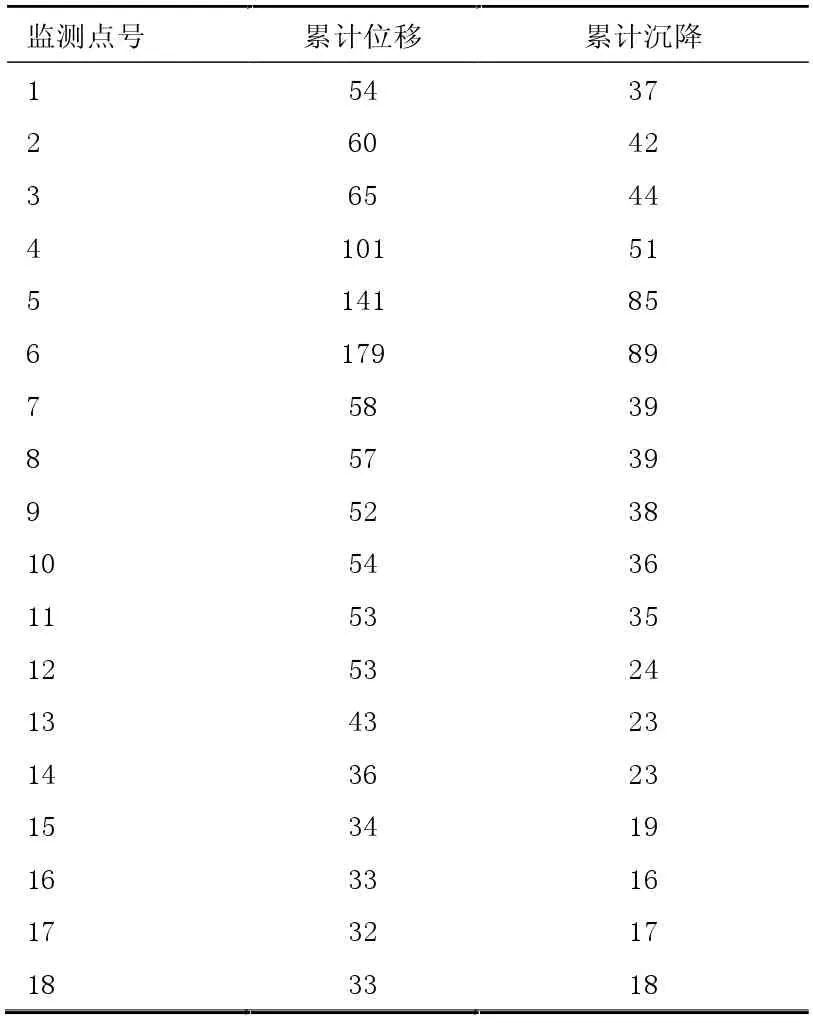

为了确定合理的预防和治理方案,需要分析造成挡土墙失稳的原因。在本研究中,18 个监测点被设置在了隧道横向隧道进口挡土墙内。从2022 年1 月25日开始,对洞口处挡土墙的位移和沉降进行监测。截至2022 年3 月13 日,监测结果如图1 和表1 所示。通过观察图1(a)中挡土墙的位移监测曲线和图1(b)中的沉降监测曲线,可以发现,在近50 d 的监测期内,所有监测点中,监测点号6 的位移和沉降同时达到最大值,分别达到179 mm 和89 mm。因此,应重点关注监测点号6,采取措施,以确保挡土墙在该监测点号附近的安全。

表1 挡土墙位移及沉降监测统计表 mm

图1 失稳监测曲线

2.2 失稳原因分析

施工平台位于强风化花岗岩上,由于施工原因,增加了岩堆体上的载荷,导致挡土墙发生显著的沉降和位移。造成这一现象的原因可能有以下几点:①挡土墙修筑在强风化花岗岩上,在施工完成后,由于人工和天气的影响,墙后土壤受到施工用水和雨水的浸泡,导致堆积密度增加,增加了墙体所承受的压力;②在土壤回填过程中,由于没有进行分层碾压并每层铺设人工格栅,所以回填的土壤压实度不够,导致更多的雨水渗透进了土壤中,显著影响了岩堆体的稳定性,导致墙体发生形变,甚至出现裂缝。挡土墙裂缝现场勘查图如图2 所示。

图2 挡土墙裂缝现场勘查图

3 挡土墙加固方案

3.1 方案概况

①为了保证施工平台机械安全稳定运行及施工人员的生命安全,卸载挡土墙顶高度约5 m、宽度约4 m的填土,靠近横洞侧的墙体按1∶1.25坡率放坡。②为加固挡土墙,对其基底进行灌浆,在挡土墙外侧底部斜向用风钻钻2排间距为2 m,以梅花形布置的Ф50 mm孔。将直径为42 mm的无缝钢花管作为灌浆管(壁厚4 mm)。③将直径89 mm,壁厚4.5 mm的竖向钢花管作为灌浆管对挡土墙墙体内侧进行灌浆加固,钢花管以1 m的间距呈正方形布置成2排,2排钢花管管长并不相等,分别为16 m和14 m。在操作中,要将钢花管插入至少3 m深的稳定岩层中,挡土墙与灌浆位置之间至少保证3 m的安全距离。选用3根直径为28 mm的HRB400钢筋插入钢花管中。采用气动干钻法,要求钻孔直径为Ф130 mm,孔深50 cm以上。④完成上述施工后,为避免雨水浸泡,要进行封闭措施,故而铺设Φ8 mm@20 cm×20 cm钢筋网片加10 cm喷射土进行封闭。⑤2个监测断面被设置,以加强安全监测。坡面位移监测桩和监测钉也同时被采用,以加强墙体和边坡的整体监测。⑥在完成上述操作后,如果挡土墙上存在不均匀沉降和水平位移不收敛的情况,应在挡土墙上施加宽度至少为3 m、高度至少为2 m的格宾石笼反压。⑦考虑到雨水的截排,应当在施工平台靠内侧设置不小于0.3 m×0.3 m的矩形排水沟。

3.2 方案实施

清方卸载。拆除挡土墙顶部约宽5m、长50m 的填土。

管桩加固。钢花管灌浆顺序:放线→钻机就位→钻孔→清孔→插入钢花管→管内植入钢筋→灌浆。具体内容如下。

放线。根据设计要求的间距、排距及标高进行测量放线。

钻机定位。在钢管桩已经定好位的基础上,将钻机水平放置在桩孔位置,防止倾斜,确保钻机的稳定性。

钻孔。钢花管成孔采用风动干钻施工法,钻机采用ZGYX430 潜孔钻机,钻孔孔径为Ф130 mm,孔深超钻50 cm;由于为岩堆体,易塌孔,采用跟管钻进法,边钻孔边下钢套管。将钻杆吊至钻机一侧,启动钻机,慢慢钻入。每隔2 m 深须连接一次钻杆,直至达到钢管桩所需深度。为防止相邻钻孔的干扰,应采用间隔钻孔的方法。钻孔完成后及时采用高压送风进行清孔,以确保孔内清洁。

钢花管制作。钢花管需在钻孔前准备好。按照设计图纸,以直径89 mm,壁厚4.5 mm 的无缝管作为材料来制作钢花管,在顶端设置自由段,长度为3 m,在该自由段不钻孔,剩余部分需要沿管轴线10 cm、管径向每旋转45°钻设孔径为8 mm 的灌浆孔。同一截面处的钢管接头数量不得超过总数的50%。以厚度为5 mm的钢板通过焊接密封钢管底部,选择直径为16 mm 的钢筋,为钢管焊制一个底部支架,并在钢花管上每隔3.0 m 设一道对中环。

注浆机安装。在施工现场寻找合适位置安装灌浆机及搅拌机,做好灌浆前的准备工作。

清孔。当所钻的钻孔深度达标并按要求安装钢套管后,清理孔中杂物。

安放钢花管。清孔完毕后,即可开始安装制作好的钢花管,在安装过程中应确保连接牢固,强度满足施工要求。校准后,拆除套管,移动钻机,进行下一步的钻孔施工。

管内植筋。钢化管内插入3 根Ф28 mm 钢筋。

灌浆。以(0.6~0.8)∶1 的水和水泥比,并掺入少量早强高效减水剂(约水泥的5%)制作浆液。浆液以压浆的形式通过孔径22 mm 的PVC 管进行压入,为在保证安全的前提下顺利实现灌浆,将灌浆压力设为2~3 MPa。在灌浆过程中,当观察到有浆液从孔中流出时,即可停止灌浆,当浆液由于凝固收缩而回落到孔口以下时,应及时补浆,直至注满。钢管底设封底钢板防止注浆进入钢管。

施工平台封闭。平台钢管桩施工完成后,为防止雨水进入,挡土墙平台采用10 cm 厚喷射混凝土封闭。

4 挡土墙加固分析

4.1 变形及沉降监测

沿挡土墙墙体布置间距为5 m 的监测点和测量断面,若期间出现断面变化,则在该处增设。为便于观察,在挡土墙顶部设置观测点。

测量点的埋设应牢固可靠,且埋设后应当做上记号。垂直沉降测量的监测点采用Ф22 mm 钢筋制作,并在埋设时要借助钻孔,测点通过锚固剂锚固在不小于20 cm 的混凝土中,端部至少露出混凝土5 cm。

位移监测测点埋设:选择直径为22 mm 的螺纹钢筋,将其埋入墙体内,入墙长度至少20 cm,随后将其进行锚固,锚固后用厚度大约为3 mm 的钢板加工一个边长为6 cm 的正方形,将该正方形焊接在螺纹钢筋端部,用透明胶带包裹该正方形钢板,并贴上反射片作为量测点位。

水平位移监测:水平位移的监测通常要借助全站仪。该仪器通常先安置在某一个已知的点,后视另一个已知点,站点调整合适后,通过对准反光片中心与点的位置即可得到相应的坐标。通过收集的数据计算出水平位移的大小。而沉降量的大小一般则需要用电子水准仪来测量。该仪器对于安装位置有着一定的考究(通常要在水准点和基准点之间选择一个合适位置)。测量时,在基岩设置2 个基准点,通过测量监测点与基准点的高度差,即可计算出沉降量的大小。

4.2 结果分析

在对墙体进行加固后,对挡土墙位移和沉降进行了监测。结果如图3 和表2 所示。通过分析图3(a)的位移曲线、图3(b)的沉降曲线及表2 的监测结果,可以看出,经过加固防治后,挡土墙的位移和沉降均大幅减小。与加固前一样,加固后墙体位移和沉降的最大值依然都发生在监测点号6 处,但其值的大小均发生了大幅下降:最大位移值为25 mm,最大沉降值为32 mm,相比于加固前分别降低了154 mm 和57 mm,降低率分别达到了86%和64%。这表明,本文所采用的钢花管灌浆加固挡土墙墙体及其外围土体的方法,在提高挡土墙墙体的稳定性的同时,也增加了外围土体的强度,从而大幅改善了挡土墙位移和沉降的问题。

表2 加固后挡土墙的位移及沉降值 mm

图3 加固后挡土墙的监测曲线

5 结论

依据某隧道横洞施工背景,在洞口挡土墙中布置18 个监测点,借助相关的监测仪器,对挡土墙墙体及其外围土体加固前后的位移和沉降情况进行了量化分析,根据测量结果显示,加固前后的挡土墙最大位移和沉降均发生在监测点号6 处。与加固前相比,最大位移减少了86%,最大沉降减少了64%。挡土墙的位移和沉降得到了有效控制。