基于环境温湿度影响下的烘丝入口水分控制研究及应用

2024-01-17谢升XIESheng刘银初LIUYinchu王胜亮WANGShengliang陈可金CHENKejin杨松松YANGSongsong

谢升 XIE Sheng;刘银初 LIU Yin-chu;王胜亮 WANG Sheng-liang;陈可金 CHEN Ke-jin;杨松松 YANG Song-song

(江西中烟工业有限责任公司井冈山卷烟厂,吉安 343100)

0 引言

烟叶制丝是卷烟生产的重要工序,烟叶制丝的质量对卷烟的质量起着决定性的作用,烟丝含水率是最为重要的一个质量指标[1-2]。烟叶制丝过程包括松散回潮、加料、烘丝、贮料等生产环节,整个过程通过加水、加料、烘干等工艺控制烟丝水分。目前,制丝线主要通过调整加料出口水分设定值实现对烘丝机入口含水率的控制[3-4]。而对于非恒温恒湿环境的制丝车间来说,从二次加料工序到烘丝工序,有一个影响烟丝水分的重要且不可控的因素就是加工过程所处的环境温湿度[5]。目前,二次加料出口水分设置主要由操作人员根据个人经验确定,但容易因环境温湿度等条件变化,尤其天气骤变或一段时间停产后复工时,导致实际烘丝入口水分出现较大偏差。因此人工经验决策已无法满足日益提高的精益化控制要求[6]。通过多元回归分析,建立环境温湿度影响下,加料机出口水分与烘丝机入口水分的关系模型,可以摆脱对操作人员的经验依赖,提高烘丝入口水分控制的稳定性,并且能进一步提升烟叶制丝工序的自动化率,实现烟叶制丝生产过程的智能化控制[7-9]。

1 数据处理

1.1 数据样本

2022 年9 月29 日-2023 年9 月28 日井冈山卷烟厂制丝A 线某牌号的439 批次生产数据,数据中有各批次的二次加料出口水分、烘丝入口水分、贮叶柜号以及生产时对应区域的环境温度、湿度等信息。

1.2 数据预处理

定义烘丝入口水分为y,并定义变量为:

二次加料工序:出口水分x1,环境温度x2,环境湿度x3;烘丝工序:环境温度x4,环境湿度x5。

1.3 数据分析

1.3.1 正态检验

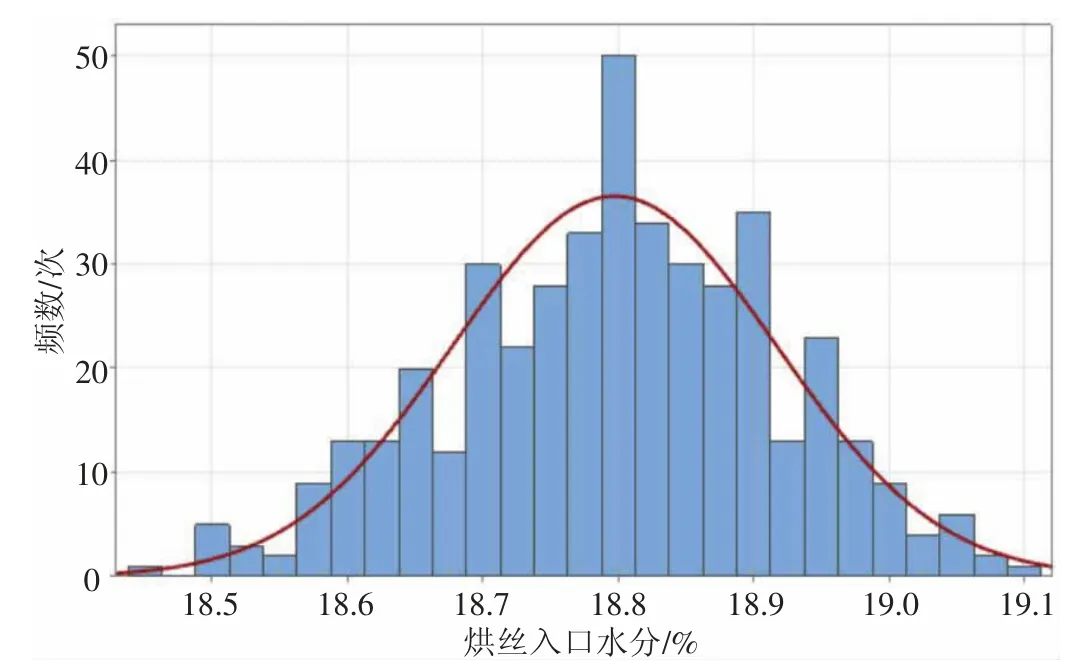

为保证数据分析的有效性和结果的准确性,对烘丝入口水分率进行正态检验。烘丝入口水分的频数分布图如图1,基本符合正态分布。经正态检验,在0.05 置信度下,该分布符合均值18.82%、方差0.28%的正态分布。

图1 烘丝入口水分正态检验

1.3.2 相关性分析

1.3.2.1 贮叶时间与烟叶水分变化

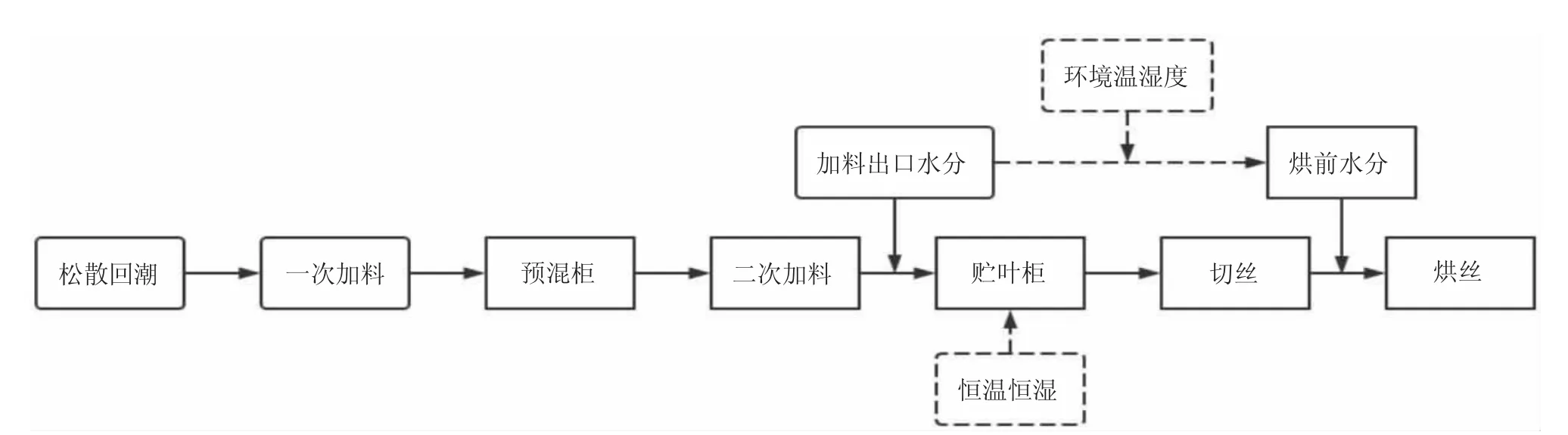

烘丝前工艺流程见图2。贮叶柜在有环境温湿度控制的恒温恒湿环境中,测试牌号的贮叶时间标准要求为(4-48h),烟叶在贮叶柜的贮存时间可能会对烟叶水分变化造成一定影响,因此将数据样本分成时间贮叶时间短(4-8h),时间贮叶中(8-24h),时间贮叶长(24-48h)3 种不同情况。

图2 烘丝前工艺流程图

为确定不同贮叶时间对烟叶水分变化的影响,对贮叶时间短(4-8h),时间贮叶中(8-24h),时间贮叶长(24-24h)3 种不同情况,进行单因子方差分析,得到如下结果:

P 值=0.965>0.05,不能拒绝原假设,即在不同贮叶时间下烟叶水分变化没有明显差异。

1.3.2.2 贮叶柜与烟叶水分变化

贮叶房内共有6 组贮叶柜(A 柜-F 柜),每批次二次加料生产后一般会随机选择进入6 组贮叶柜中的一组,不同的贮叶柜可能会对贮存过程中烟叶水分变化造成一定影响,为确定不同贮叶柜对烟叶水分变化的影响,同样以烘丝入口水分为响应,贮叶柜为因子,进行方差分析,得到如下结果:

P 值=0.524>0.05,不能拒绝原假设,即在不同的贮叶柜对烟叶水分变化没有明显差异。

1.3.2.3 温湿度与水分变化

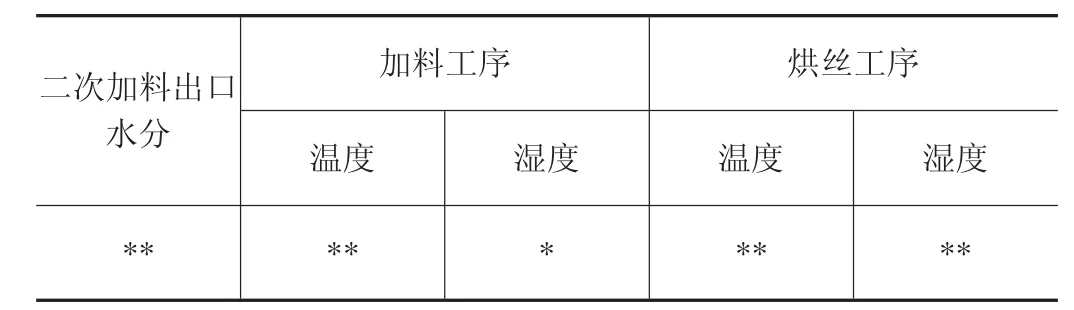

为确定烘丝机入口水分的关键影响因素,利用Pearson 相关性分析对各区域温湿度进行相关分析[10],相关性检验结果见表1。

表1 各影响因素相关性检验结果

从表1 相关性分析结果可知二次加料出口水分、加料工序环境温湿度及烘丝工序环境温湿度均为烘丝入口水分的主要影响因素。

2 数学建模

2.1 烘丝入口水分预测模型的建立

以加料出口水分为输入,烘丝入口水分为输出,加料工序环境温湿度、烘丝工序环境温湿度为影响因素,利用多元回归分析方法,拟合回归模型,结果如下:

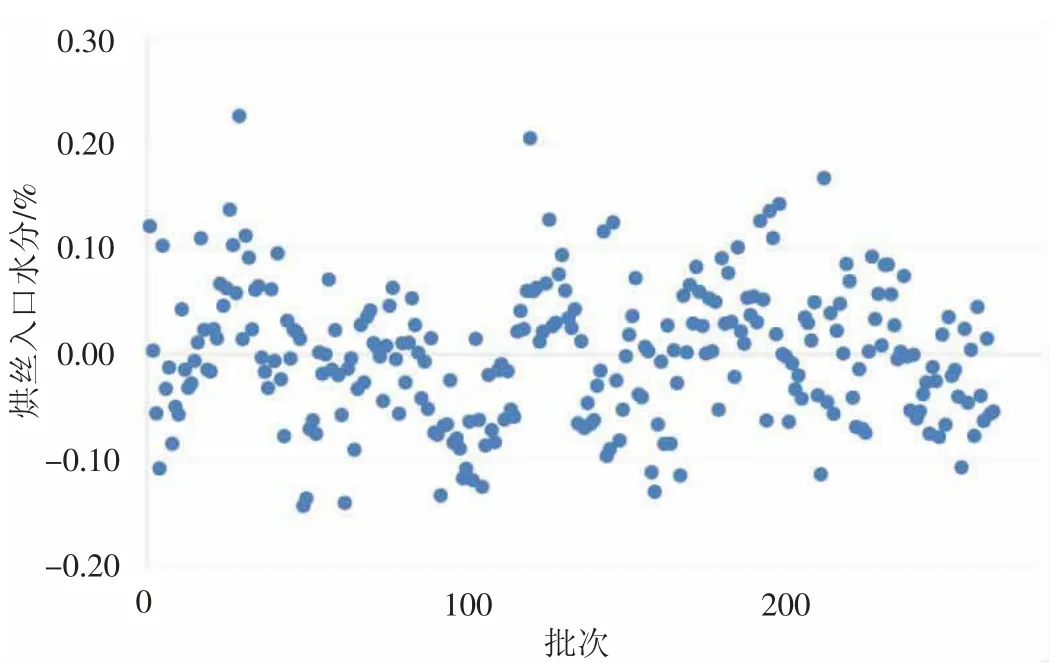

该公式预测效果见图3 和图4。由图3 可知预测值曲线与实际值曲线吻合度较高,由图4 可知,预测误差平均值为0.05%,预测误差≤0.3%的比例为100%,满足烘丝入口水分(设定值±0.5%)的工艺要求。

图3 烘丝入口水分预测值与实际值对比

图4 烘丝入口水分预测误差

2.2 预测效果检验

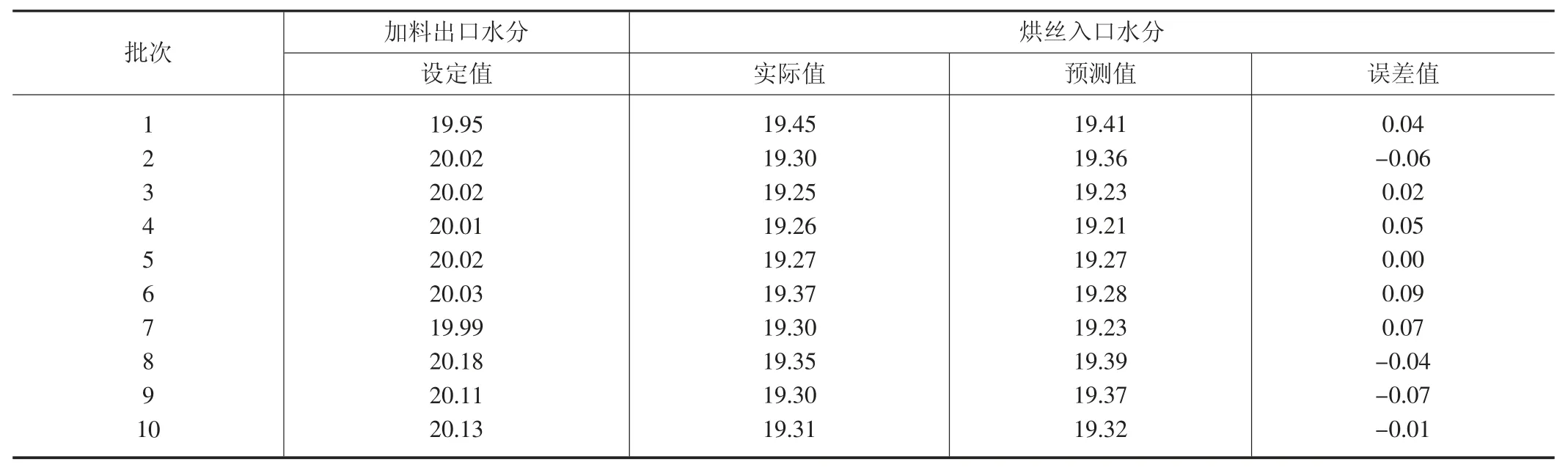

烘丝入口水分工艺要求为(设定值±0.5%),而人工经验控制的水平一般在(设定值±0.3%)。利用2023 年10 月生产数据,代入预测模型进行预测效果验证,结果见表2。

表2 烘丝入口水分预测值与实测值对比

由表2 结果可知,烘丝入口水分预测误差值在(-0.07-0.09)%之间,平均误差值为0.04%。优于人工经验控制水平。可见,采用本方法能够减小烘丝入口水分于设定值的误差,有助于提高批次间烘丝入口水分控制的稳定性。

3 水分关系预测模型的应用

3.1 智能化平台系统功能模块的思路和主要功能

利用制丝车间的制丝集控系统,在系统中建立智能化平台系统模块,可在该模块中添加水分关系模型,并且该模块可以通过技术手段,实现制丝集控系统与动力能管系统实时数据库的连通,能够实时获取制丝车间各区域的环境温湿度数据,并可将相关数据代入水分关系模型用于数据处理和计算。

3.2 智能化分析平台界面

该智能化平台第1 部分为二次加料出口水分的预测,这一部分需要输入的参数有烘丝入口水分设定值、二次加料和烘丝区域的温度、湿度,其中温湿度数据可由系统自动采集并代入计算,只要输入期望的烘丝入口水分,即可得到二次加料出口水分预测。

第2 部分为烘丝入口水分的预测,该预测需要提供生产时烘丝和二次加料区域的温度、湿度、二次加料出口水分,输入即可进行预测。该智能化平台所需要的数据在卷烟的生产当中系统会产生并记录,根据工艺人员需要预测的数值,直接输入相关的参数就可以获得预测值。

3.3 智能化分析平台的参数设定

对于烘丝机入口含水率预测,需要输入的相关参数有该批次二次加料出口水分、二次加料区域生产时的环境温湿度,烘丝区域的环境温湿度。例如当前系统自动采集的烘丝区域的温度为27.1℃,湿度为58.8%,该批次二次加料生产的温度为26.6℃,湿度为64.1%,只要输入该批次二次加料出口水分实际值,比如19.41%,就可以得到烘丝入口水分预测值:18.84%,该数据就可以应用到实际的生产当中,提升操作人员对烘丝过程筒壁温度和水分控制的准确性。

对于二次加料出口水分预测,可以通过将前述水分关系模型转换求解,得到以烘丝入口水分为输入,二次加料出口水分为输出的转换后的水分关系模型:

根据生产时的数据,输入的相关参数有相关区域的温度、湿度、期望的烘丝入口水分,这些参数输入之后即可以进行预测。例如当前系统自动采集的二次加料区域的温度为25.6℃,湿度为61.1%,烘丝区域的温度为28.3℃,湿度为56.3%,只要输入期望的烘丝入口水分19.0%,就可以得到二次加料出口水分建议值:19.52%,该数据就可以应用到实际的生产当中,用于指导生产,摆脱对操作人员的经验依赖。

4 结语

利用相关性分析对烘丝入口水分的影响因素进行定性和定量分析,然后利用多元回归分析模型建立了环境温湿度影响下,二次加料出口水分与烘丝入口水分的关系模型,并通过模型转换与求解,最终实现给定烘丝机入口水分,预测相应二次加料出口水分设定值用于指导生产的目的。对水分关系预测模型的检验表明,水分预测结果与实际值的误差小于0.1%,能达到更准确地控制烘丝入口水分的目的,使制丝过程水分控制由人工控制经验决策向智能算法科学决策转变,提高了批次间烘丝入口水分控制的稳定性。