基于数字孪生的生产线数据建模框架研究与应用

2024-01-17吴亚楠WUYanan潘振华PANZhenhua

吴亚楠 WU Ya-nan;潘振华 PAN Zhen-hua

(上海第二工业大学,上海 201209)

0 引言

工业4.0 数字化、自动化、集成化和智能化的特征要求工业制造业全面深度信息化,智能制造是制造业实现深度信息化的具体表现形式,也是工业化和信息化深度融合的必然结果[1]。制造数据可以以各种形式表示和存储,阻碍了控制系统和企业应用程序之间高效透明的数据传输,使用数字孪生技术对现场制造资源进行建模,提高了数据互操作性[2]。薛瑞娟等人[3]构建了数控机床数字孪生标准体系框架,并对数控机床数字孪生标准的应用与定位进行了分析讨论;陈容等人[4]设计一个基于CPS 的智能控制生产线框架,实现对生产线智能化闭环控制;王剑等人[5]基于OPC统一架构与数字孪生技术,提出一套面向生产车间的数字孪生车间信息物理融合系统方案。

上述研究对实际加工生产仍存在以下问题:①对生产工程缺少刻画和反应物理实体工位、规则以及缺少实际生产线中行为控制与逻辑控制的多源数据描述;②智能制造的智能化特点使得制造领域的智能化设备种类繁多而复杂,导致数据无损交换成为一大难题。

因此,针对以上问题,引入Automation ML 数据交换格式并建立相对统一的数据库,基于工业4.0 提出生产线数字孪生架构,在此基础上,对虚拟层的行为模型进行定义,同时,研究统一的数据格式,将生产工程中所包含的设备信息、不同设备间的控制数据以及产品的相关参数等多源数据进行无损交换集成,实现多源数据的融合,提高不同工具间的互操作性。

1 生产线数字孪生架构

工业4.0 参考架构模型(RAMI4.0)提供了一个统一的理论框架,该模型涵盖了物理世界、数字世界和虚拟世界之间的相互关系,帮助企业理解和把握信息和通信技术与工业生产之间的紧密结合。RAMI4.0 分为等级、全生命周期和价值流、层次结构三个维度。其中等级包括资产、集成、通信、信息、功能、业务等,包含物理层、信息层和管理层信息,能够详细的描述生产过程中所蕴含的所有数据。使用数字孪生技术对上述所包含数据进行建模,提高了不同工具间的互操作性,实现工业制造业实现深度信息化。

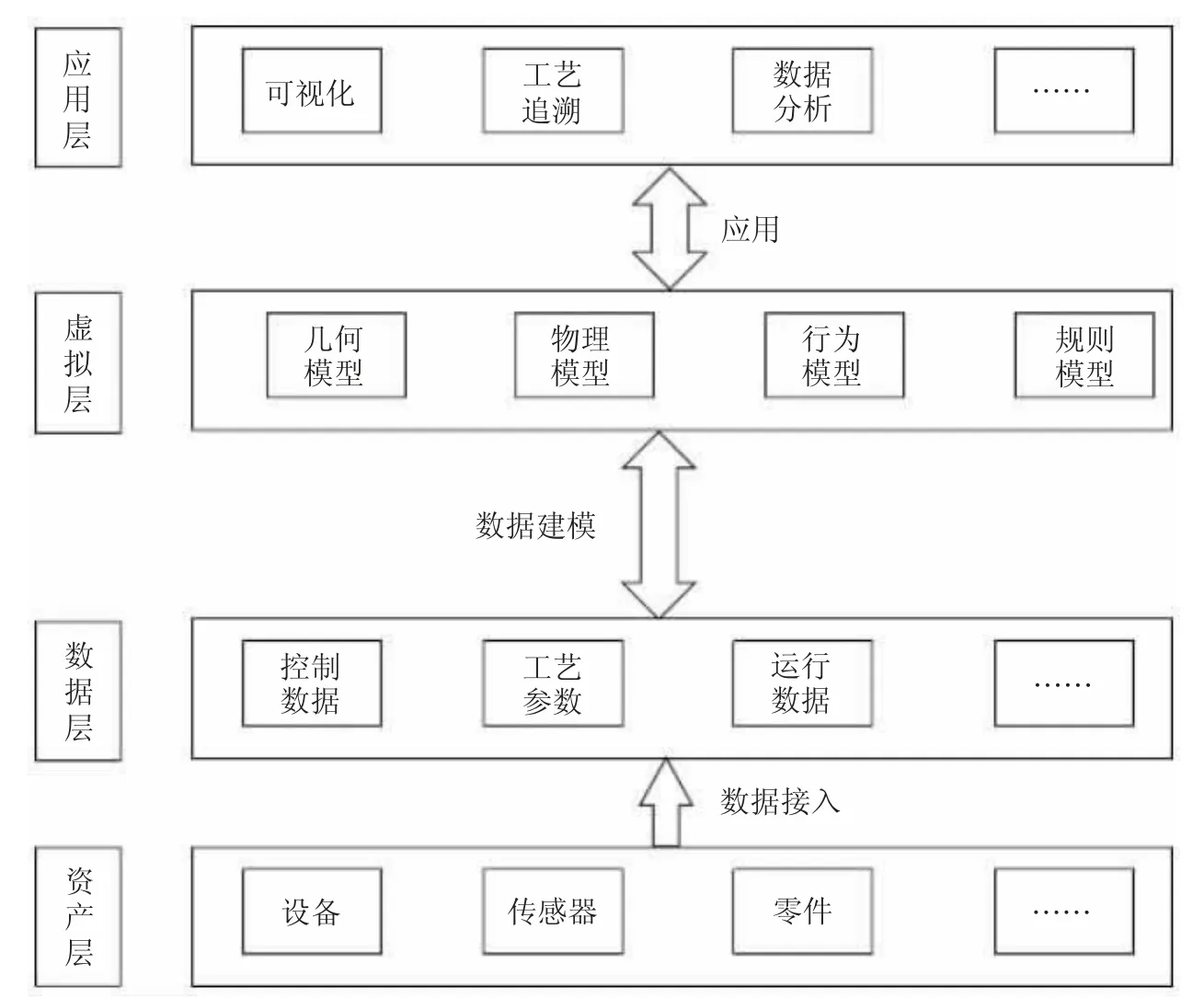

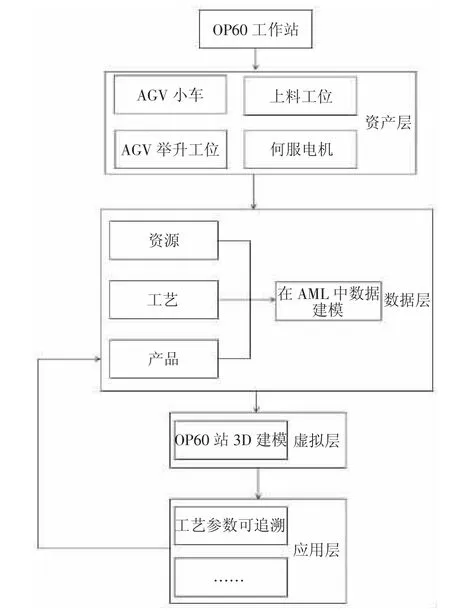

模型是数字孪生的基础,其主要是为了对物理实体或复杂系统进行全要素多维、多尺度、多时空和多领域的描述与刻画[6]。北航数字孪生技术研究团队提出数字孪生五维模型:MDT=(PE,VE,Ss,DD,CN)[7]。为进一步刻画生产工程中的多源数据,基于数字孪生五维模型,融合RAMI4.0,提出生产线数字孪生架构。如图1 所示。

图1 生产线数字孪生架构

该架构分为资产层、数据层、虚拟层、应用层四部分。

资产层:资产层指实际的生产线设备、零件、传感器等硬件设备,是整个体系架构中的基础和主要数据来源。

数据层:数据层是虚拟层的基础。从资产层收集到的数据存储起来,并进行处理和分析,生成有用的信息。对于生产线中存在的设备信息、控制数据和产品信息进行数据融合,目的是解决数据集成的问题,实现异构系统、不同数据库间数据的交换。因此引入Automation ML 数据交换格式。

Automation ML 遵循面向对象的信息存储方式,允许将生产系统的物理和逻辑组件建模为数据对象。每个对象可以包含拓扑、几何、运动、逻辑(顺序,行为和控制)信息以及其他属性信息。Automation ML 格式的基础是使用CAEX(IEC 62424)为框架,并在CAEX 框架下整合多种已有的XML 的数据格式[8]。Automation ML 对象的几何和运动学信息采用COLLADA 文件格式存储,而行为、序列等信息由IEC 61131-XML 文件格式存储。

虚拟层:虚拟层是基于数据层的数据通过数字孪生技术建立的虚拟模型。数字孪生五维模型中提出VE=(Gv,Pv,Bv,Rv),包括几何模型(Gv)、物理模型(Pv)、行为模型(Bv)和规则模型(Rv)[7]。基于Automation ML 在生产线中可将行为模型的具体形式定义如下:Bv=(Se,Be,In)。

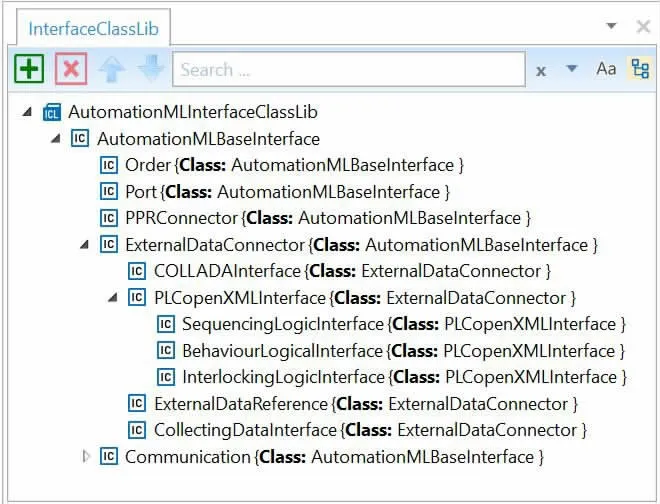

式 中,Se 是 SequencingLogica(排 序)、Be 是BehaviourLogica(行为),In 是InterlockingLogica(联锁)。Se描述排序信息,指由控制干预引起的期望行为,即受控行为。通常由在一个或多个PLC 中执行的程序来表示;Be 描述行为信息,指由物理学提供和引起的行为,即不受控行为。通常由一个给定的模型来表示,该模型对外部输入做出反应;In 描述联锁信息指组件或子系统的行为只能在特定的系统状态下执行的交互行为,锁定的信息是关于逻辑的第三种补充信息,确保工厂内生产安全。在Automation ML 中将生产过程各种行为控制等逻辑信息通过接口类库中的ExternalDataConnector(外部数据连接器)进行连接,如图2 所示。逻辑信息采用IEC 61131-XML 文件格式存储,根据行为模型定义,可 以 在 AML 的PLCopenXMLInterface中创建Sequencing LogicInterface、BehaviourLogiclInterface 和InterlockingLogicInterface 三 个子类作为连接外部数据的接口,实现行为控制等逻辑信息建模为数据对象在AutomationML 中实现无损数据交换与集成。

图2 Automation ML 接口类库

应用层:应用层实现应用服务,基于数据层进行数据分析、可视化和工艺追溯等实际应用。

2 基于Automation ML 的生产线建模

在Automation ML 中生产工程数据根据资源(Resource)、工艺(Process)和产品(Product)三个角度来实现,简称PPR。基于生产线数字孪生架构,参考PPR,在Automation ML 中对生产线数据建模。首先,在资源层方面,生产线规划人员将生产线初始拓扑结构提交到Automation ML 数据库中;在数据层方面后续人员从数据库中读取生产线拓扑,并基于生产线拓扑结构对生产线的逻辑控制等进行设计并将相关数据对象提交Automation ML 数据库中;在应用层方面,由程序设计相关人员根据库内数据信息进行生产线程序设计,随后将相关程序采集的生产信息、工艺参数等数据再次存入Automation ML 数据库。由此实现生产工程中多源数据的闭环控制。图3 描述基于Automation ML 设计生产线模型。

图3 基于Automation ML 设计生产模型

2.1 基于IML 逻辑规范建模

对于生产制造领域,生产系统的工程过程需要来自不同技术领域的不同人员进行协同合作,每个人员可能都使用不同的工程软件工具。针对逻辑建模设计方法不统一、难以协同建模等问题,提出一种面向数字孪生的异构元组件的建模语言无损转换方法。该方法是基于PLCopen XML 定义一个抽象层Intermediate Modelling Layer(IML)。IML 是一个包含Automation ML 所需的PLCopen XML 部分的数据模型,是PLCopen XML 的简化子集,使用IML 不再需要根据PLCopen XML 为每个单独的描述工具实现复杂的翻译规则,大大简化了将不同描述工具转换为PLCopen XML 的过程。

IML 由一组简单的模型元素组成,主要元素包括State(状态)、State transition(状态转换)以及Action(活动)三部分。

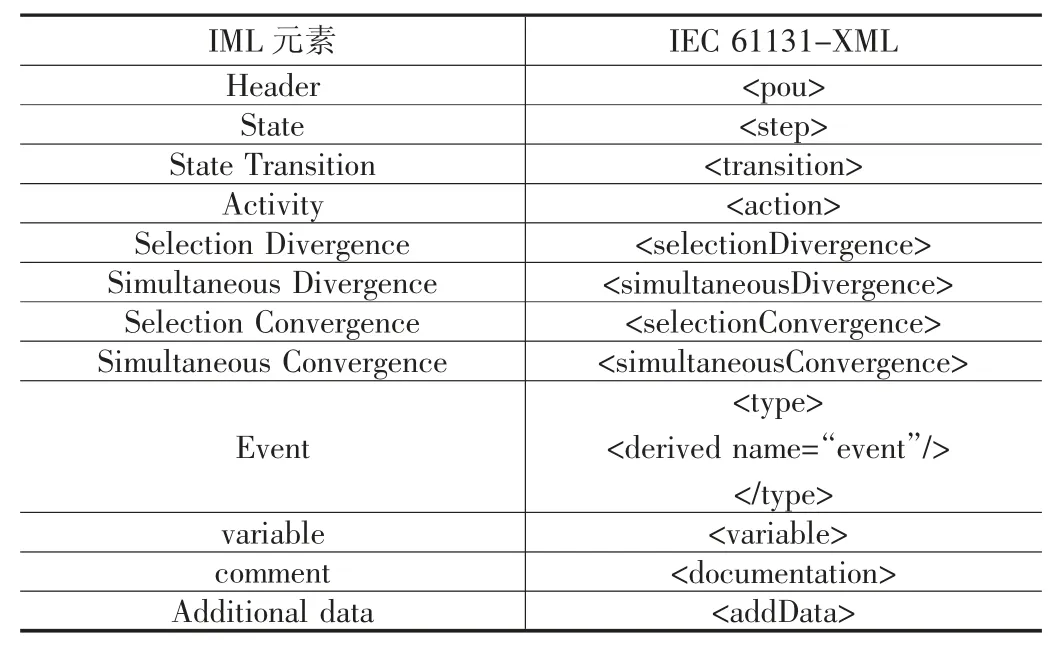

在IML 中除上述所提及的三种中心元素外,IML 还包含其他元素如表1 所示,这些元素将状态、活动和状态转换相互关联。为使数据在AML 软件中存储,IML 的每个模型元素与PLCopen-XML-SFC 的模型元素可以相互映射,映射规则如表1 所示。

表1 IML 与IEC 61131-XML 之间映射

2.2 生产线程序设计

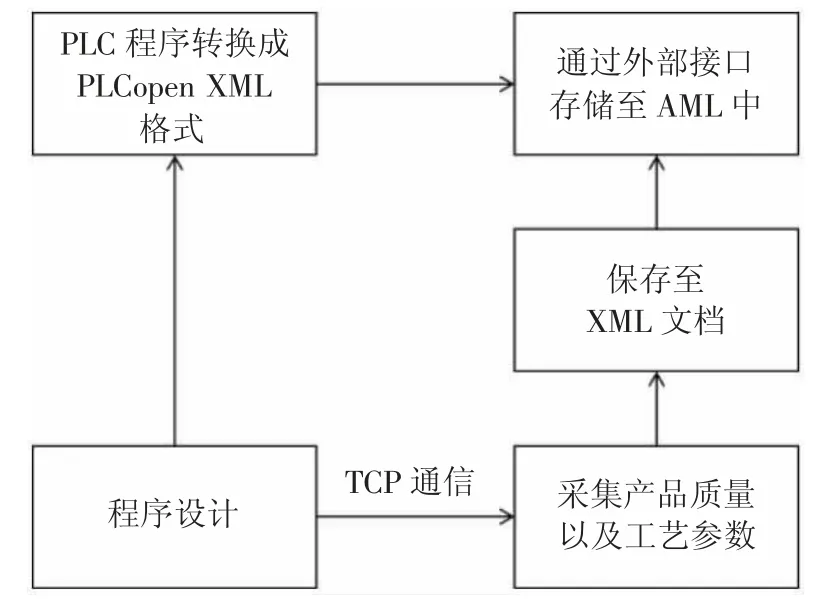

对于小型生产制造,通过人工对生产线数据的采集、统计和整理,可能会导致数据信息的丢失以及出错率高的问题,实现工艺参数可追溯的难度增大。本文基于S7-1516 PLC 与TCP 通信实现对生产线产品质量和工艺参数可追溯,如图4 所示。

图4 程序设计

通过TCP 通信获取产品的序列号以及产品质量和工艺参数等信息,将获取到的数据保存至XML 格式,同时将PLC 程序转换成PLCopen XML 格式,通过不同的外部接口存储至AML 中,形成数据信息存储的闭环。

在Automation ML 软件中InterfaceClassLib 库中,在ExternalDataConnector 父类下建立CollectingDataInterface外部接口,通过此接口属性Value 连接保存文档,使得相应的数据存储至Automation ML 中。

3 实例验证

本文以自行车智能工厂中智能装配站OP60 龙头装配为例。首先,对整个生产线所包含的设备、数据等进行分析,根据生产线数字孪生架构进行分类数据建模,依据行为模型对生产线内的控制程序进行划分,然后采用Visual Studio 2019 版本平台和C#语言编程,通过TCP/IP 协议,实现对生产线中生产过程的工艺参数的数据获取以及保存,实现产品的可追溯。最终,将上述所涉及的数据在Automation ML 中通过相应的外部接口进行存储,完成生产线数据闭环控制。如图5 所示。

图5 建模流程

根据生产线数字孪生架构,在Automation ML 对OP60 站进行数据建模。在数据层上从资源、工艺和产品三个角度将生产线的对象创建为内部元素。如图6 所示。

图6 OP60 站生产线

在资源方面,根据产线中所涉及到的资源根据其作用分为四部分,AGV 小车、上料工位、AGV 举升工位和伺服电机。根据每部分所包含的机器设备信息在Unity 中3D建模,将模型文件转为相应的dae 文件格式,通过COLLADAInterface 外部接口属性Value 处输入程序文件所在地址保存文档。

在工艺方面,根据生产线的工艺流程分为传送1、识别、定位、装配和传送2。根据每个工艺流程中涉及控制程序,将PLC 程序以PLCopen XML 文档格式保存,通过PLCopenXMLInterface 外部接口属性Value 处输入程序文件所在地址保存文档。

在产品方面,将所采集的生产序列、生产质量以及参数等信息以XML 格式保存,通过CollectingDataInterface外部接口此属性Value 处输入文件所在地址连接保存文档。

关于该生产线行为模型描述,对数据进行分析处理后,生产线行为根据公式Bv=(Se,Be,In),将该生产线涉及的抓取系统的张力过程以及装配过程分为行为与排序。首先根据抓取系统的张力过程的状态图和该生产线的装配过程的甘特图,将其转换为IML 模型,根据IML 元素将其转换为IEC 61131 -XML 文件,通过AML 中PLCopemXMLInterface 中的 BehaviourLogicInterface 和SequencingLogicInterface 外部接口,在属性的Vaule 部分将文件地址存储至AML 软件中。

4 结语

介绍了Automation ML 的基本架构,基于工业4.0 提出生产线数字孪生架构,并定义生产线行为模型,对基于PLCopen XML 的IML 逻辑语言建模方法和规则进行了研究,实现将生产线设备信息、不同设备间控制数据和产品信息多源数据融合,解决了针对生产线系统混合异构开发工具间互操作性的问题,提高工程效率,实现生产系统工程所有相关信息覆盖,进一步推动数字孪生在智能制造领域的应用。