高速铁路隧道盐溶角砾岩地质支护加固施工技术

2024-01-17高超GAOChao

高超 GAO Chao

(中铁十四局集团第五工程有限公司,兖州 272000)

1 工程概况

西安至重庆高速铁路安康至重庆段合川东隧道位于广安至合川东区间,起讫里程为DK411+227~DK418+615,隧道全长7388m,最大埋深226m。合川东隧道为跃岭隧道,属构造剥蚀低山地貌,山脉受构造控制明显,其走向与构造线基本一致,隧道进口段为中低山地貌,穿越嘉陵江灰岩夹盐溶角砾岩,雷口坡组灰岩、白云岩夹盐溶角砾岩地层,坡度较陡,洞口基岩出露,出口位于红层地层缓坡处,隧道以小角度穿越华蓥山次级山系,区段内植被发育,山脊上多基岩出露,覆土层较薄,山腰上覆土较厚,多块石土和孤石。采用“进口平导带泄水洞+中部斜井+出口泄水洞”辅助坑道方案,其中进口平导设置于正洞左线线路中线右侧(正洞来水侧)40m 处,全长3220m,平导带泄水洞坑底高程均低于对应正洞设计轨面高程5.0m。

合川东隧道进口工区(DK412+227~DK414+840)为中低山地貌,位于观音峡背斜西翼、北碚向斜东翼,地质构造发育,岩层产状多变;表层为坡残积粉质粘土及碎块石土,穿越三叠系嘉陵江四段(T1j4)盐溶角砾岩、灰岩夹盐溶角砾岩;雷口坡(T2l)组灰岩、白云岩夹盐溶角砾岩和须家河组砂岩、泥岩夹页岩及煤层地层。进口工区地下水以岩溶水为主,部分段落为基岩裂隙水和老窑积水,岩溶及岩溶水发育,在环境作用类别为化学侵蚀、氯盐侵蚀及盐类结晶破坏侵蚀时,表水及地下水侵蚀性环境作用等级为H2、Y2。进口段不良地质为岩溶及岩溶水、采空区,特殊岩土为盐溶角砾岩和石膏:进口工区隧道正洞DK414+260~DK414+840 为低瓦斯段;DK411+227~DK413+650 为盐溶角砾岩地层,含石膏,石膏具膨胀性。

2 施工难点分析

根据地质勘探资料,进口自DK411+227~DK414+460约3.2km 为岩溶角砾岩地段,垂直入渗带,受构造、溶蚀等综合因素影响,地层整体差异性较大,具体表现为块石含量分布不均,块径大小不一,泥质胶结物含水率在不同里程、不同部位和不同季节均有变化,致使大型机械施工作用和效率低下,采用常规中管棚、小导管等超前支护手段支护效果不佳,给隧道开挖和施工安全带来严重影响,其中约2.2km 泥质填充,土夹石地层;约1km 岩层固结相对较好,石夹土地层。根据已开挖段施工规律,有雨天气开挖掌子面含水率大,洞内初支检测口处渗水严重,无雨天气土体含水率稍低。

已开挖段超前地质预报及掌子面揭示,正洞及平导掌子面节理裂隙极发育,泥质胶结盐溶角砾岩颜色、物质成分杂,碎石、块石充填黏性土,具膨胀性,含水量不均,局部分布囊状水体。围岩极破碎,稳定性差,拱部和掌子面均易掉块和坍塌,时常遇到小溶腔和发生坍塌现象;拱部土石结合差,铣挖轮廓线超挖严重,无法爆破作业。

具体表现为:

2.1 超前支护困难 合川东隧道进口于2023 年4 月15 日开始正洞施工,超前支护采用φ76 中管棚,在管棚施工过程中常遇到块石或溶腔,管棚无法钻进,同时石夹泥地质土体含水饱和,胶结较差,成孔后易塌孔堵管,无法形成有效预支护。施工期间共发生7 次坍塌,施工进度缓慢。截至目前,正洞累计开挖126m,月平均进度约25m。

2.2 隧底承载力不足 隧道仰拱开挖完后,隧底检测承载力为200kPa,满足设计要求,被水浸入后,承载力最低降至68kPa,低于隧底承载力不小于180kPa 的要求。

合川东隧道进口段DK411+227~DK413+650 为垂直入渗带,岩溶强烈发育地段,裂隙水发育。受降雨影响较大,通过地面漏斗、落水洞等下渗补给。掌子面日常见渗漏滴水,围岩含水量大,遇水软化,开挖后呈现泥状。此外还多次出现小股涌水,施工困难。

图1 隧底积水软化照片

2.3 初支背后存在孔洞风险 初支完成后,由于进口为垂直入渗带,雨水沿隧顶竖向孔洞到达轮廓线处长期积在初支背后活动,施工期间沿初支检测孔流入洞内,如图2 所示。轮廓线周边长期浸泡容易引起背后脱空。

图2 正洞隧道出水照片

3 处理措施

3.1 超前支护方案 原设计进口段超前支护采用φ76中管棚支护,每环根数50 根,角度8~10°,环向间距40cm,纵向间距6m,单根长9m。由于石夹泥地质土体含水饱和,胶结较差,成孔后易塌孔堵管,超前支护效果差,对此对开挖支护工艺进行试验性探索,采用双层小导管、管棚跟管钻进和自钻式多种方式进行支护试验。

3.1.1 双层小导管 支护试验参数:超前小导管单根长度4.5m,每循环(1.2m/2 榀)打设1 次,每环42 根,搭接3.3m,确保双层或多层对开挖掌子面进行支护。

双层小导管试验情况:工点含水率小时可以起到支护作用。但在拱顶有溶腔和拱部岩体稳定性较差时,由于超前小导管刚度不足,拱顶岩体破碎小导管对土体剪切后顶部土体含水率大塌落严重需加强注浆处理,且易发生坍塌现象。

3.1.2 管棚跟管作业试验 支护试验参数:将管棚由φ76 钢管调整为φ89 和φ108 钢管跟管作业,单根长度9m,间距6m,纵向搭接长度3m,对土体较破碎地段为减小仰角过大掉块现象,在管棚前端增设φ42 小导管加强支护。

管棚跟管试验情况:采用冲击钻机、地质钻机、隧道锚杆钻机分别试验,如下:先采用QKZ-006 冲击钻机在DK411+365.8 跟管成孔,总计成孔4 个(长度9m),因工效太低、作业高度受限影响,暂停该设备试验。后组织进场一台ZGYX-420ST 地质钻机,该设备高度最大工作高度4m,每次施工管棚需垫斜坡道,需约3h 左右;每节钻杆长度3m,分别试验了先成孔后安管工艺和跟管钻进工艺,钻孔施工钻杆接长、拆卸占用较多时间,9m 钻孔退钻杆就需1h 左右;不跟管的退钻后孔几乎全部封堵,无法安装管棚;跟管钻进因粘稠泥浆堵塞管和钻杆的空隙,开始施钻第一小时进尺约2m,后因孔隙完全被泥浆封死,无法排气,钻头空转无进尺。

3.1.3 自钻式锚杆试验 支护试验参数:9m 长锚杆代替中管棚支护,钻头为球齿合金钻头,锚杆尾端设置嵌尾套,两节之间连接需拆除嵌尾套后通过连接套连接。

自钻式R51 锚杆试验情况:分别采用凿岩台车和QCSZ3200D 隧道管棚钻机试验。凿岩台车杆臂与锚杆整体固定较差,前端不稳定,QCSZ3200D 隧道管棚钻机改良锚杆接触支撑问题,由于自钻式锚杆嵌尾套硬度不足,接口处受冲积和扭矩影响,稳定性差无法为钻头前端提供稳定支撑,遇岩石易偏角,未支护成功。

3.1.4 自钻式管棚 支护试验参数:采用QCSZ3200D隧道管棚钻机Φ108 大管棚自进式作业,在拱部110°范围内打设长度为9m 的φ108 管棚,纵向间距为6m,搭接长度3m,管棚环向间距40cm,共打设40 根。该方案试验材料选择外径φ108mm 钢管,管棚单节长度3m,管棚两端车丝,中间采用连接套进行连接。每根管棚配备合金钻头及管靴一个,管口准备堵头钢板及注浆阀。

自进式管棚试验情况:管棚打设采用QCSZ3200D 履带式锚固钻机,跟管式打设超前管棚。管棚钻孔流程大致分为:①打设前初喷封闭掌子面,紧贴掌子面安装一榀拱架支护,然后进行钻头、管靴安装。②管棚对孔打设。③钻进至外露1.5m 时拆卸钻杆尾端接长钻杆。④钻杆接长后进行复钻,直至管棚完全打入岩层。⑤钻杆拆除。⑥焊接注浆阀。⑦采用1:1 水泥浆注浆,注浆压力1~2MPa。

管棚打设及注浆时长1~1.5 天,管棚施作后开挖6m,按照前2 个循环1.8m、后2 个循环1.2m 进尺施工,约需要5 天,月理论进尺在36~40m,并形成有效支护措施。(图3)

图3 超前大管棚+小导管支护

3.2 锁脚锚管打设双层 上台阶锁脚锚管双排打设以更好保证钢架稳定,机械开挖为主,减少对围岩的扰动,采用开挖一循环、快速支护一循环的方式紧跟施工。

3.3 隧底处理方案 隧底盐溶角砾岩遇水及施工扰动后易软化,对隧底结构存在不利影响,需加强仰拱施工期间的截、引、排水工作。

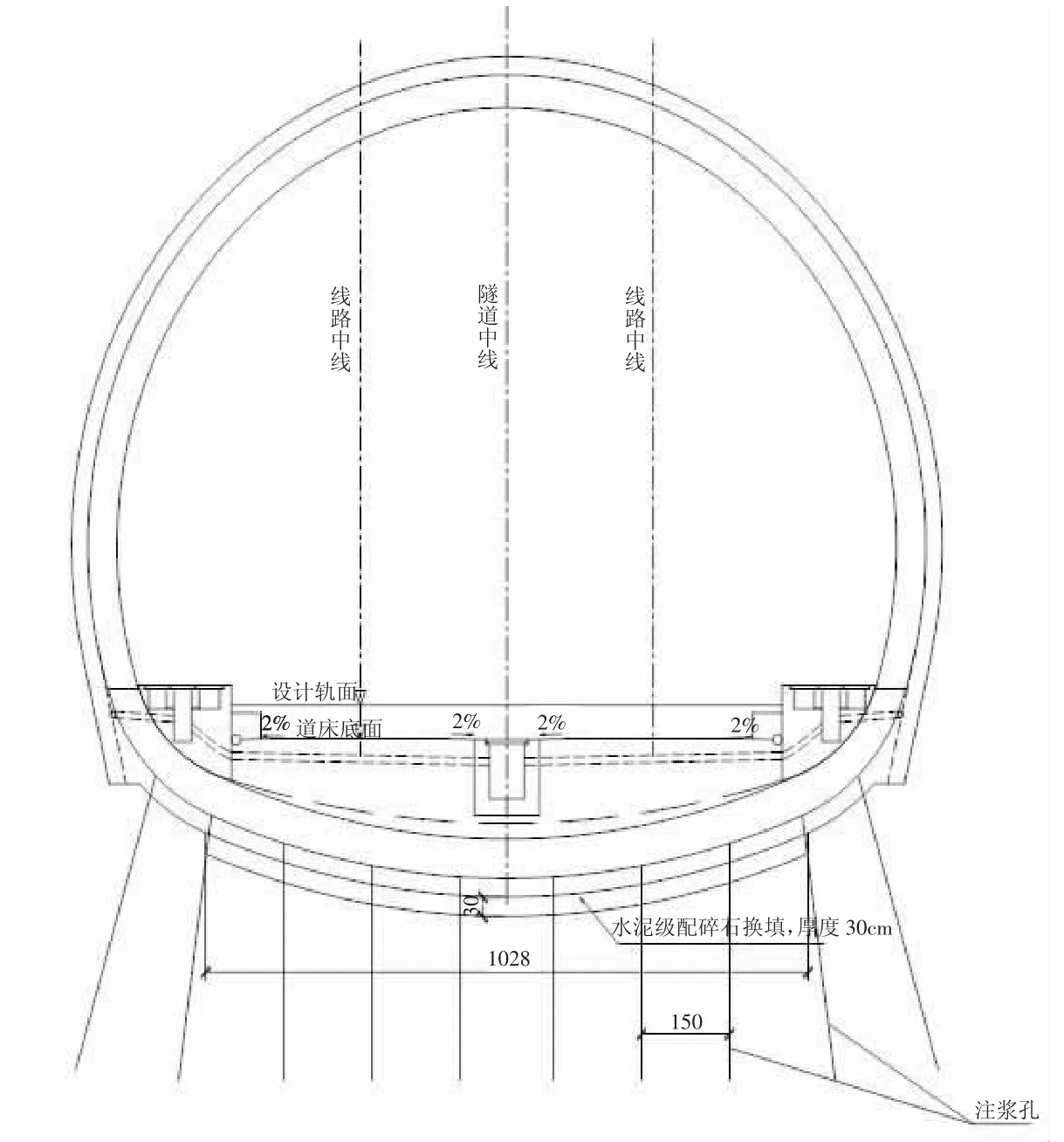

正洞衬砌调整仰拱矢跨比、隧底局部水泥级配碎石换填+注浆加固方案,换填采用水泥级配碎石,换填宽度约10m,深度30cm,并相应振捣压实;级配碎石换填层应选用不易风化、级配良好的砂砾石或碎石,其最大粒径不应大于50mm,细粒含量不应大于10%,且不含草根、垃圾等杂物。填料级配及要求应满足《铁路路基设计规范》(TB10001-2016)的要求。水泥级配碎石水泥用量一般为混合料5%,7 天的无侧限抗压强度可达3.0MPa,换填层压实地基承载力不小于200kPa。

隧底注浆加固范围为隧底开挖轮廓线外3m,注浆孔间距1.5*1.5m,梅花形布置,钻孔孔径50cm,在仰拱初支面设导管进行注浆加固。注浆采用!42 钢花管,长3.5m,壁厚3.5mm,导管前部钻注浆孔,孔径6~8mm,孔间距20~30cm,呈梅花形布置,前端加工成锥形,尾部长度0.5m,作为不钻孔的止浆段。可结合地下水出露范围调整布置或加密设置注浆孔。(图4)

图4 局部水泥级配碎石换填+注浆加固横断面

注浆采用水泥浆液,浆液水灰比1:1,水泥采用强度等级为32.5 级及以上的普通硅酸盐水泥,注浆压力1.0~1.5MPa,要求浆液结石体强度等级不小于M20,具体浆液配合比和注浆压力在施工中据实际情况调整。

注浆结束标准:①注浆压力逐步升高,当达到设计终压(1.5MPa)并继续注浆10min 以上。②每段注浆的终止条件为吸浆量小于1L/min~2L/min。

针对合川东隧道隧底盐溶角砾岩遇水及施工扰动后易软化,对隧底结构存在不利影响,需加强仰拱施工期间对地下水的截、引、排工作。

3.4 初期支护措施调整 合川东隧道盐溶角砾岩地层段衬砌系统锚杆拱部采用φ25 低预应力锚杆,边墙采用φ22 普通砂浆锚杆,长4.0m。目前地层施作低预应力锚杆效果较差,施作时间较长,同时由于特殊地质原因造成初支背后存在不密实现象,针对此情况将原有的系统锚杆调整为φ42 小导管,长4.0m 并进行注浆支护,确保初支背后饱满。

3.5 施工工法及开挖措施调整 合川东隧道盐溶角砾岩地层施工机械基本型配套Ⅴ级围岩掌子面稳定性较好的地段采用台阶法施工,根据掌子面围岩情况选择弱爆破时机;盐溶角砾岩地层施工机械基本型Ⅴ级围岩掌子面稳定性差的地段采用上台阶预留核心土法,坚持“弱(不)爆破、短进尺、强支护、早封闭、勤量测”的原则,进行机械开挖。

4 效果分析

通过对盐溶角砾岩不良地质的分析,对超前支护措施进行试验总结,采用自进式大管棚超前支护后,隧道开挖进尺较前期小导管和中管棚支护有明显加快,可以实现每月40m+的工效,管棚支护后掌子面作业垮塌掉块现象大有改善,施工安全更有保障。隧底换填注浆及环向注浆加固后,洞内泄水孔出水明显减少且未见浑浊,轮廓线周边稳定。同时通过双排锁脚锚管的支护,施工期间监控量测数据显示,累计最大拱顶沉降量为47mm(DK411+335 拱顶监测点),累计最大收敛值为36mm(DK411+375收敛线);日最大拱顶沉降量为6.8mm(DK411+420拱顶监测点),日最大收敛值为5.3mm(DK411+430收敛线),监控量测数据稳定无异常。

5 结束语

本文通过对西渝高铁合川东隧道盐溶角砾岩超前支护、加固处理技术研究,对比分析了超前小导管、管棚跟管、自进式锚杆和自进式管棚多种不同超前支护方案,选定更安全、高效的自进式大管棚超前支护,提高了开挖工效,保证了施工安全,同时通过对隧底换填、轮廓线注浆等方式对防止隧底和初支背后脱空,规避了运营期沉降、翻浆冒泥等的隐患,为类似不良地质隧道工程施工提供了宝贵的施工经验。