通信设备总装标准工时系统及其应用研究

2024-01-17翟迪俊

林 斌,翟迪俊

(烽火通信科技股份有限公司,武汉 430073)

标准工时是制造企业科学生产管理的基础,是企业确定交期、生产调度、核算成本和计算产能等的重要依据之一,标准工时的准确性和及时性直接影响企业的生产经营和管理[1]。有了标准工时的衡量,企业能更好了解自己与行业的成本差距,提升市场竞争力。围绕标准工时的制定,各行业都开展了许多研究,曹锐锋等[2]对汽车制造的标准工时建设方法及应用进行了研究,周燕[3]对航空发动机中高低压机、压气机的维修工作标准工时进行研究,张吉楠[4]建立“作业元”和“工艺基元”两层结构的标准工时定额测算模型,Nakayama 等[5]分析了PTS 中各种标准工时的制定办法。

目前,我国通信电子行业PCBA 段的标准工时制定大多采用标准资料法[6]和预定动作时间标准法(PTS)[7],通过加工产品的物料BOM 和预定动作,计算得到该PCBA 的标准工时,并以此标准工时作为企业管理的依据。与其他行业相比,通信电子行业在信息化技术应用方面相对领先,在工时信息化管理上也有一定的研究成果,薛建洪等[8]研究了基于PDA 的CAPP 工时定额系统,李亚杰等[9]为提高定额工时的准确性,提出一种基于制造执行系统数据采集的工时预测与进化技术。

以上研究大多面向产品的定额工时管理和产品的标准工时制定。由于通信行业设备总装通常使用超级BOM 模式,即每个订单的BOM 是根据客户需求随机从超级BOM 中勾选组成,产品的可配置性非常高,相同的设备在不同的应用场景下,产品的配置差异很大。因此对总装车间而言,按照传统的工时管理模式,用“产品标准工时×订单数量”计算得到的订单工时往往与实际差异很大,导致标准工时无法有效衡量订单的真实产出。基于此,本文提出一种基于订单BOM 的标准工时管理方法,结合标准作业动作及订单BOM,实现了面向订单的标准工时计算。为减少标准工时计算的复杂度、提升工时管理效率,基于MES 系统,开发工时管理模块,实现标准工时快速核算。针对不同应用需求,将工时系统与其他生产系统数据实时交互,提升工时应用水平。

1 总装车间标准工时管理业务需求

总装车间作为生产制造的最后环节,直接面向客户的订单交付需求,为有效提高生产过程管控能力,减少生产过程浪费,通过对各层级管理干部和员工的调研,得到总装车间的工时管理需求如下。

排产支撑:标准工时能为排产提供支撑,订单下达后,标准工时系统能够根据订单BOM,及时准确核算标准工时,并将标准工时反馈给APS 排产。

计件工时:订单完结后,工人能实际查看订单工时,存在多人协同作业的,人工可进行工时划分,可实时查询自己每个订单产出的工时。

成本核算管理:订单完结后,订单产出工时与订单数量实时回传SAP,支撑部门及时成本核算。

2 订单级标准工时管理计算逻辑设计

通信设备总装车间订单级标准工时设计包含以下2 个困难点:①订单BOM 随机,如相同设备,订单1 由ABC 3 种物料组成,订单2 由ACD 3 种物料组成。②订单工艺路线随机,订单工艺路线由订单物料决定,根据物料判断,一共有3 种工艺路线可选择。

在订单生产过程中,由于客户的需求不同,相同产品的工艺路线相差很大,同种产品的工艺路线可分为3 种:机柜级,子框级,单盘级。生产订单下达后,MES系统会根据订单BOM 里是否有机柜和子框来选择订单工艺路线,当订单中有机柜物料,识别订单工艺路线为机柜级,当订单中无机柜有子框时,识别订单为子框级,当订单中无机柜、无子框,识别订单为单盘级,其工艺路线如下。

机柜:搭硬件、测试、倒架、互检、传立架图、立架、上料扫描、架装、接电、自检、拆电、架装检验、扫描。

子框:搭硬件、测试、倒架、互检、传立架图、架装、接电、自检、拆电、架装检验、扫描。

单盘:备件测试。

由于相同产品存在不同工艺路线,相同工艺路线名称下的作业动作也存在差异,因此产品订单的工时定额制定时,要针对不同工艺路分别设置动作定额。动作定额工时的制订通常有4 种方法:秒表法、工作抽样法、预定动作时间标准法和标准资料法,结合通信设备的总装作业特性,我们采用秒表法和标准资料法结合,来制订各产品的标准定额工时。在订单工时计算中,订单工时与订单的工艺路线选择、订单BOM 以及产品的定额动作工时密切相关,产品的定额工时由设备型号、工艺路线、作业单元组成,根据产品的作业特性,将动作分为了4 类,如下所述。

A 类动作:人员的行走、移动、搬运等,人员的空手行走按照1.2 m/s 核算,人员的携物转运按0.9 m/s 核算。人员的移动距离按照起点终点核算,移动趟次分为2 类,①按单次核算,每个合同移动一次;②按多次核算,如成品的转运,由于载具的容量限制,当订单较大时,需要分批转运。

B 类动作:订单作业流程中的辅助作业,与合同大小和合同配置无关,通常每个合同只做一次,例如订单读取、准备作业等。

C 类动作:与订单物料数量相关,如物料装配。

D 类动作:在特定条件下才会触发一次的作业,例如,当订单中存在某种物料时,需要对设备进行软件升级。

订单的标准工时计算公式如下:

订单总工时=∑A 类动作移动距离/移动速度×趟次+∑B 类动作作业标准时间+∑C 类动作单个物料作业标准时间×物料数量+∑D 类动作作业标准时间。

3 基于MES 的标准工时系统设计

3.1 工时管理系统总体功能结构及实现目标

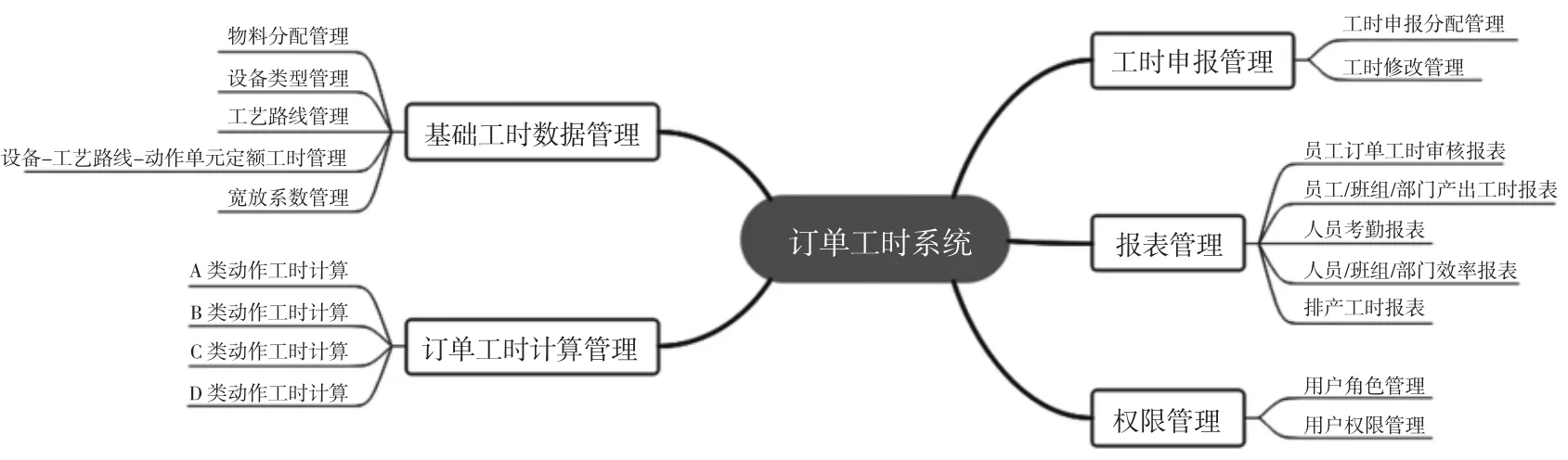

该系统基于MES 系统进行二次开发,订单工时计算的信息数据都来自MES 系统,该工时管理系统包含基础工时数据管理、订单工时计算管理、工时申报管理、报表管理和权限管理等,其主要结构如图1所示。

图1 订单工时系统模块

标准工时系统开发的目的是实现标准工时快速、准确核算,为车间排产、计件管理、成本核算提供支撑。在日常管理中,相关人员可通过工时报表,实时查看工时数据,支撑车间计件管理,成本核算。为方便APS 排产,系统能根据订单BOM 信息,实时核算订单标准工时,并将工时数据输入给APS 排产,为企业的管理提供更好的支撑。

3.2 基础数据库管理模块

3.2.1 物料类型管理数据库

订单标准工时在计算时,需要识别订单BOM 的物料数量,为了减少数据读取和维护的工作量,需要对订单BOM 的物料进行分类管理(数据治理),订单标准工时计算时,只需要对分类后的物料进行读取和计算。物料类型基于物料的作业动作进行分类,将作业方式相似的合并成一个物料类型。

3.2.2 动作单元工时数据库

订单在生产过程中,按照一定的生产动作对物料进行加工,将物料的动作分为4 类,如章节2 中介绍,维护的基础信息包含动作的移动距离、10 次测量的动作标准工时、评比系数及宽放系数,标准工时=测量工时平均值×评比系数×宽放系数。动作单元工时库如图2 所示。

图2 动作单元工时库

3.2.3 设备-工艺路线管理据库

由于通信设备总装工艺路线会随着企业管理的要求发生变化。为减少工艺路线变化对工时的影响,在作业动作导入时,可根据工艺路线对作业动作进行归类和定义,其结构如图3 所示。

图3 设备-工艺路线-动作单元结构示意图

3.3 系统网络结构模式

该MES 系统采用的C/S 和B/S 模式,数据库为oracle 10g。C/S 模式具有强大的数据操纵和事务处理能力,以及对数据严密的安全性和完整性约束的特点;B/S 方式则具有系统容易集成、维护工作量少、易于升级、可以基于Internet 的远程访问特点。

基于企业MES 使用现状,员工订单扫描作业通常在C/S 客户端上操作,为减少员工工时申报的工作量,工时系统的订单工时申报和修改在C/S 客户端上开发。为方便标准员工和管理者可随时查看工时应用相关报表,基础数据维护、人员权限管理、订单工时确认报表和人员标准工时报表等在B/S 网页版上进行。

4 标准工时系统的应用

针对订单工时的不同应用场景,订单工时计算时获取信息来源会存在差异,主要原因是因为企业生产时会存在缺料情况,导致订单下单的物料数量和实际完成物料数量在一定时间内存在。为了保证工时数据的及时准确,排产时采用订单BOM 计算订单标准工时,计件和成本核算时采用订单MES 实际采集物料数量计算工时。

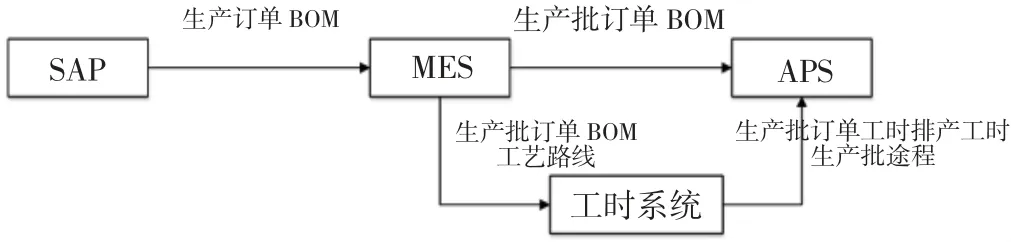

4.1 排产工时计算与应用

SAP 下达生产订单后,传递给MES,MES 对生产订单按产品类型、配置进行拆分合并,相同设备型号和相同工艺路线的生产订单可以合并成生产批订单,并将生产批订单信息(产品型号、工艺路线、订单BOM)传递给工时系统,系统计算完工时后传递给APS 用于排产。排产工时信息交互图如图4 所示。

图4 排产工时信息交互图

其中,生产批订单排产工时=生产批订单总工时×排产系数,排产系数由企业根据生产异常管控水平统计得到,通常排产系数与效率管理OPE 值呈反比。

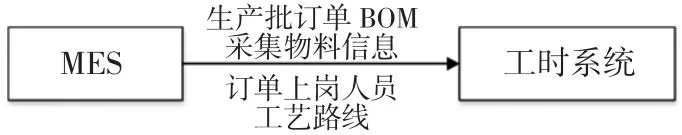

4.2 计件工时计算与应用

计件工时计算通常在订单实际完成后,MES 将生产批订单信息(产品型号、工艺路线、实际采集条码清单、作业人员)传递给工时系统,工时系统计算完成后,将订单工时分配给作业人员,记录员工实际产出工时,用于人员计件。产出工时核算系统交互图如图5 所示。

图5 产出工时核算系统交互图

订单工时录入:订单工时计算基于MES 的工艺路线管理,订单工序完工后,员工点击工序确认,系统根据工序采集物流自动核算,弹窗出工时申报界面,订单负责人在弹窗上录入生产人员姓名和比例,点击保存即可,如该工序由多人协作完成,系统也可添加多人姓名和比例,其中人员工时占比总和必须为100%。部分途程工时分配报工界面如图6 所示。

图6 部分途程工时分配报工界面

订单工时确认:员工申报后,订单产出工时汇总至人员标准工时核对页面,由于涉及到一个订单的多人工时分配问题,需要参与的所有员工确认,确认后工时无法修改。如员工在所有人员工时确认前,对工时分配存在异议,可通过向系统管理员(IE 工程师)申请,可由管理员重新调整分配比例后再确认。员工确认后,订单标准工时汇总至个人标准工时报表,作为计件工时管理的数据基础。报表中标准工时包含设备和单框订单产出工时,备件工时为备件订单产出工时。其中,线外工时是指由于总装设备生产前存在部分提前预加工作业,无生产订单和工艺路线,采用直接条码采集方式统计数量计算的工时;额外工时指标准作业外由于客户的临时需求或工艺方法的临时变更导致员工额外付出的工时,需要在系统上单独申报和审核。线外工时和额外工时管理路径比较简单,企业可根据实际需求建立,这里不做详细展开说明。工时汇总后,管理人员即可将其作为计件评价的基础。人员工时汇总报表如图7 所示。

图7 人员工时汇总报表

4.3 成本核算工时应用

企业人工成本核算通常以SAP 中订单完结数量×产品标准工时×工时费率来核算订单实际人工成本。如前文描述,由于通信设备生产模式的特殊性,往往产品标准工时×完工数量与订单标准工时差异很大。因此在MES 向SAP 报工时,不仅将订单完工数量回传给SAP,还需要将订单工时同步传递给SAP。

其中,生产订单工时=生产订单数量/生产批订单数量×生产批订单工时。

按订单回传后的SAP 工时,准确性更高,能更好地支撑财务核算订单成本核算和分摊。

5 结论

本文以某通信总装车间为研究对象,研究了多品种小批量定制化模式下的标准工时系统及应用研究。在对企业生产工艺和工时系统需求的基础上,建立了面向动作定额和生产工序的标准工时计算方法,基于MES 系统开发工时管理系统,实现了订单工时的快速核算,打通工时系统与其他系统的信息互通,实现了订单工时在车间排产、计件、成本核算的有效应用,为企业提高科学管理水平发挥了积极作用。