台州地区地铁基坑围护墙体水平变形特性及基底最优加固深度研究

2024-01-17曹树森CAOShusen

曹树森 CAO Shu-sen

(台州台中轨道交通有限公司,台州 318014)

0 引言

随着我国经济建设的不断发展,城市化进程的不断深入,各大城市的轨道交通建设进入飞速发展阶段,据统计截止到目前共计有50 多个城市已经开通了城市轨道交通,各省会城市已经积累了丰富的城市轨道交通建设经验,相比较而言,部分地级市的城市轨道交通建设还处于起步阶段,可供借鉴的经验较少。同时,轨道交通建设往往都会涉及深基坑开挖,基坑在开挖过程中变形特性与地层情况密切相关,而不同地区的地层情况又呈现出明显的差异性。浙江省台州市的城市轨道交通建设刚处于起步阶段,有关地铁深基坑变形特性的研究经验较少,本文以台州市市域铁路S1 线某车站深基坑工程为研究对象,采用数值模拟和现场监测相结合的手段,对该地区地铁基坑围护墙体的变形特性进行分析,对基坑底部土体的最优加固深度进行了研究,以期为后续类似工程实践提供依据。

1 工程概况

台州市市域铁路S1 线某车站为地下两层岛式车站,采用明挖顺做法施工,车站基坑长为210m,标准段宽22.5m,端头井宽31.5m,标准段深18m,端头井深20.5m,基坑围护结构采用地下连续墙。基坑开挖范围以内的土层为填土层和淤泥层,基坑底面以下淤泥层的厚度为4m,采用三轴水泥搅拌桩对基坑底部的淤泥层进行加固,以增加基坑被动区土体的抗力,从而增加开挖期间基坑的整体稳定性,保证施工安全。各土层物理力学性质指标如表1所示。

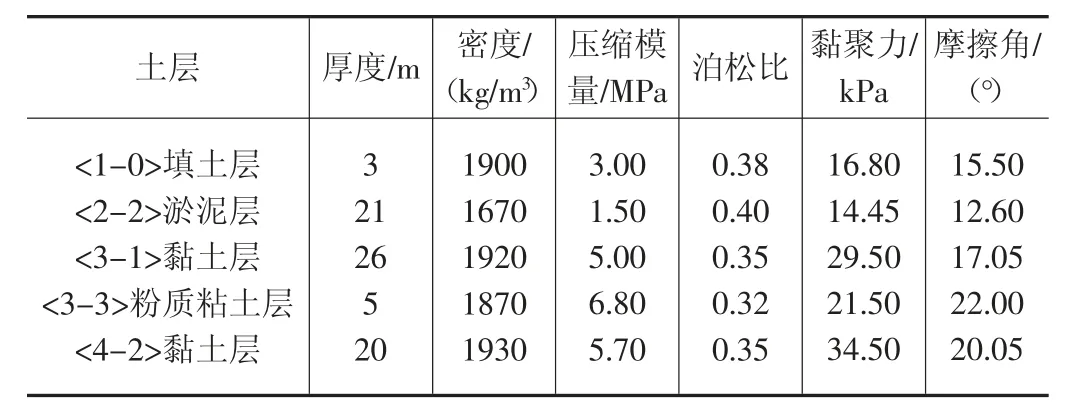

表1 土层物理力学参数

地铁车站基坑的形状通常为长条形,沿线路方向的尺寸较大,垂直线路方向的尺寸较小,根据相关研究[1],在长条型地铁车站基坑开挖过程中,围护墙体的最大水平位移往往出现在标准段,端头井围护墙体的水平位移相对较小,因此,本文仅对该车站基坑标准段围护墙体的变形特性进行分析研究。基坑标准段地下连续墙厚度为1m、深度为44m,设置四道支撑,其中第一道、第三道支撑为钢筋混凝土支撑,水平间距为6m,截面尺寸为800×800mm,第二道、第四道支撑为钢支撑,水平间距为3m,采用外径800mm、壁厚16mm 的圆形钢管。

2 围护墙体水平位移分析

本文采用数值模拟软件FLAC3D 对车站基坑标准段围护墙体的变形特性进行分析研究[2][3],由于基坑标准段横截面的形状和大小沿纵向轴线不变,围护墙体后的土压力作用方向垂直于纵向轴线,且沿纵向轴线不变,因此,可以忽略基坑标准段沿纵向轴线的变形,主要考虑垂直于纵向轴向方向的变形,将基坑围护墙体变形问题简化为平面应变问题[2],以减少数值分析模型的单元体数量,提升数值模拟的效率。同时,本文也依据现场监测数据对车站基坑围护墙体的变形特性进行了研究。

2.1 数值模型建立

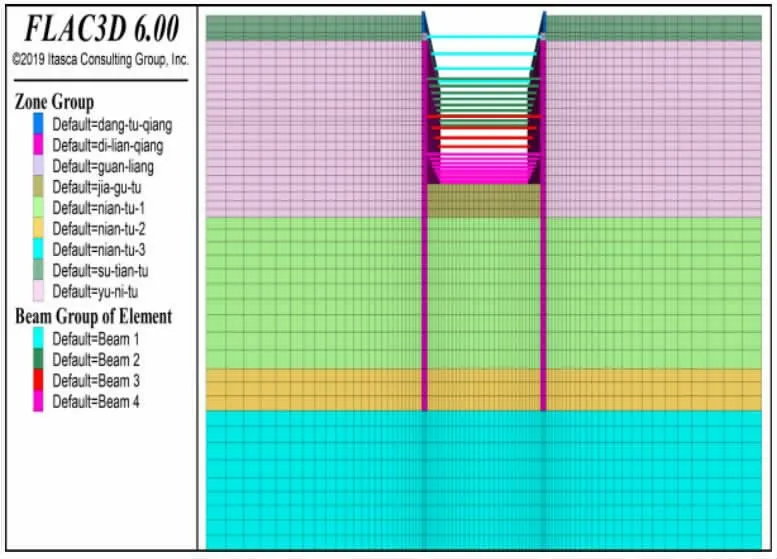

选取基坑标准段的16 轴-18 轴作为研究对象,建立数值模拟模型,沿基坑长度方向取24m,沿基坑宽度方向从基坑边往外延申2 倍基坑开挖深度,沿竖直方向延申到地下连续墙底面以下20m,模型尺寸为24×100.5m×75m。土层、地下连续墙、冠梁、挡土墙采用8 节点六面体实体单元建模,共计56016 个单元体、59475 个节点。混凝土支撑、钢支撑采用梁结构单元建模。在土层与地下连续墙、冠梁、挡土墙之间建立接触面单元,以模拟墙体与土体之间可能产生微小滑移。数值模拟模型如图1 所示。

图1 基坑三维数值模拟模型

土体的本构模型选用mohr-coulomb 模型,其密度、压缩模量、黏聚力、内摩擦角等参数均依据岩土工程勘察报告确定,根据相关研究,土体的弹性模量取3-5 倍压缩模量。地下连续墙、冠梁、挡土墙均采用C30 混凝土,本构模型选用elastic 模型,弹性模量考虑一定的刚度折减系数后取24GPa,泊松比取0.2。钢支撑的弹性模量取206GPa,泊松比取0.3。

根据基坑开挖实际步骤,将开挖完第一层土且施工完冠梁和第一道支撑时的基坑状态定义为初始状态。根据实际基坑开挖步骤,本文的数值模拟分四种工况进行,开挖第二层土为工况一,开挖第三层土为工况二,开挖第四层土为工况三,开挖第五层土为工况四。

2.2 地下连续墙水平位移分析

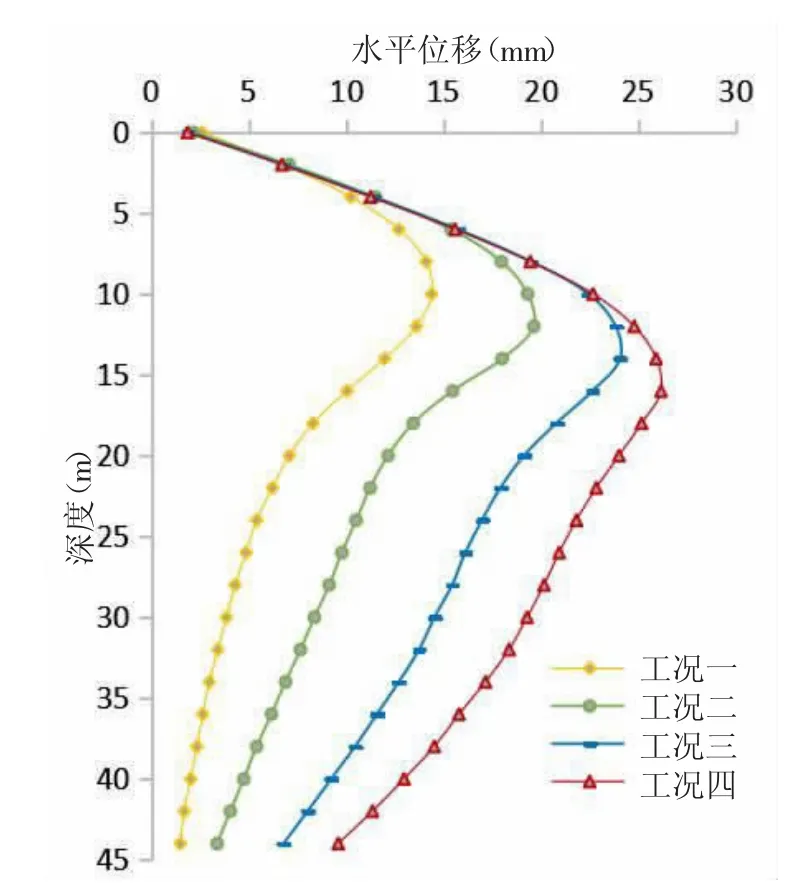

在数值模拟过程,对17 轴处地下连续墙的水平位移进行了监测,监测结果如图2 所示。分析可以发现,在工况一条件下,墙体最大水平位移为14.37mm,占基坑开挖深度H 的比例为0.08%,墙体最大水平位移深度为10m,占基坑开挖深度H 的比例为0.59。在工况二条件下,墙体最大水平位移为19.61mm,占基坑开挖深度H 的比例为0.12%,墙体最大水平位移深度为12m,占基坑开挖深度H的比例为0.71。在工况三条件下,墙体最大水平位移为24.05mm,占基坑开挖深度H 的比例为0.14%,墙体最大水平位移深度为14m,占基坑开挖深度H 的比例为0.82。在工况四条件下,墙体最大水平位移为26.15mm,占基坑开挖深度H 的比例为0.15%,墙体最大水平位移深度为16m,占基坑开挖深度H 的比例为0.94。

图2 地下连续墙水平位移分布规律

在各种工况下墙体的水平位移均呈现出“弓”型,从第一道支撑往下水平位移先逐渐增加,达到最大值后再逐渐减小,随开挖深度增加墙体水平位移逐渐增加,最大水平位移深度也随之增加。

2.3 现场监测数据分析

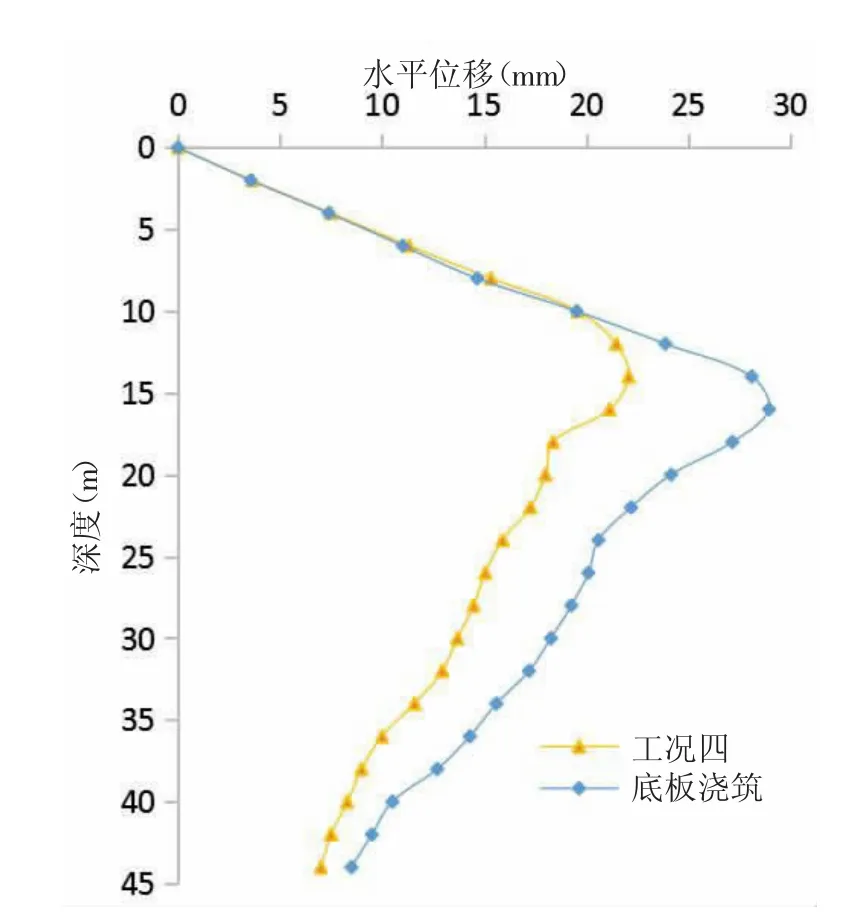

根据现场施工监测方案,在基坑第17 轴处地下连续墙内部安装了斜侧管,本文对该侧斜管的数据进行了统计,重点分析了“工况四”和“浇筑底板”两种条件下墙体的水平位移情况,如图3 所示。

图3 水平位移分布规律

分析图3 可以看出,在“工况四”完成后,即基坑刚刚开挖见底时,实测地下连续墙的水平位移分布规律与数值模拟的结果是一致的,呈“弓”型分布,最大水平位移为22.08mm,最大水平位移深度为15m。从基坑开挖见底到浇筑底板的时间间隔为7 天,在浇筑底板当天测得的墙体水平位移数据相比于工况四有一定程度的增加,墙体最大水平位移为28.96mm,增加了6.88mm,墙体最大水平位移深度为16m,增加了1m,从基坑开挖见底到底板浇筑这段时间,虽然开挖深度没有增加,但墙体的变形一直在发展,这说明该地区的软土具有明显的蠕变特性,围护墙体的变形具有明显的时间效应。

3 基底最优加固深度研究

根据上述分析结果,随开挖深度增加,基坑底面以下围护墙体的水平位移呈现出“倒梯形”分布,下部墙体踢脚变形越来越明显,当基坑开挖深度不变时,随时间推移,围护墙体踢脚变形还会持续发展,这种踢脚变形对基坑的稳定性无疑是不利的。基坑开挖施工可能会受到施工人员不足、机械故障、雨雪天气、外部运输条件受限等各种不利因素的影响,从而造成基坑开挖暴露的时间较长,在浇筑混凝土底板之前,基坑稳定性具有较多的不确定因素,安全风险较大。因此,对于该地区的软土基坑,可以采取适当增加基底土体加固深度的方法来增加基坑的稳定性,从而保证施工安全。

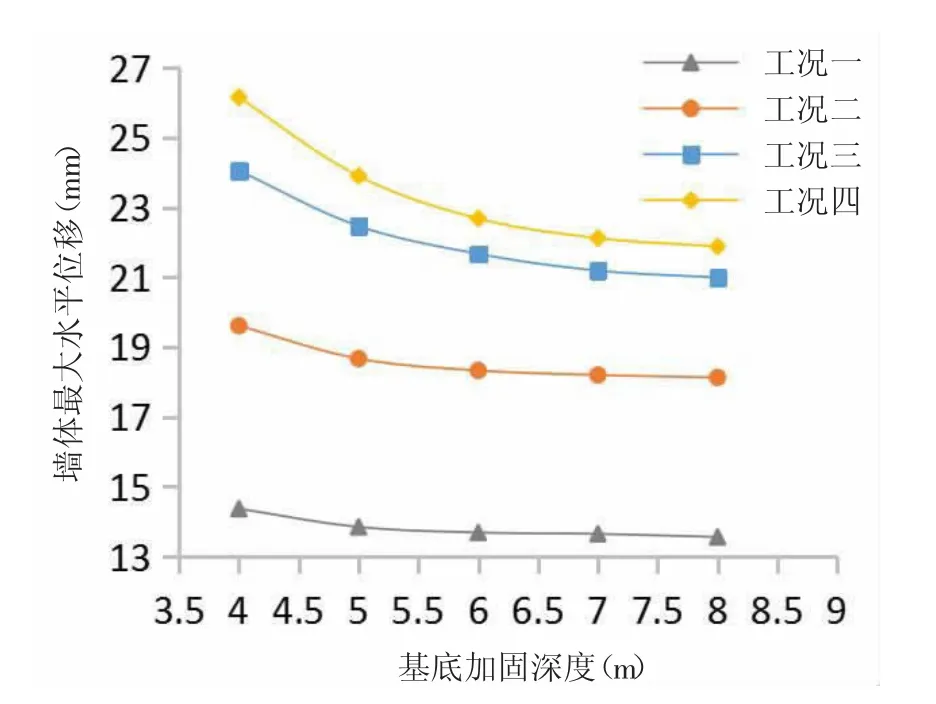

本文采用数值模拟的方法对基底土体加固深度与围护墙体水平位移之间的关系进行了研究,在基底土体加固深度分别为4m、5m、6m、7m、8m 的情况下分别进行了模拟分析,模拟结果如图4 所示。可以发现在各种工况下,随着基底土体加固深度的增加,围护墙体最大水平位移逐渐减小,当基底土体加固深度小于6m 时,围护墙体最大水平位移受基底土体加固深度变化的影响较为明显,当基底土体加固深度大于6m 时,围护墙体最大水平位移受基底土体加固深度变化的影响较小。

图4 最大水平位移与基底加固深度关系

在基坑底面以下,随深度增加,围护墙体水平位移近似呈线性减少,以倒梯形中点的水平位移值近似代替基坑底面以下墙体水平位移平均值,在基底土体加固深度分别为4m、5m、6m、7m、8m 的情况下,基坑底面以下围护墙体的水平位移平均值的变化如图5 所示。可以发现在各种工况下,基坑底面以下围护墙体的平均水平位移随基底土体加固深度的增加而减小,随开挖深度逐渐增加,基底土体加固深度增加对基坑底面以下围护墙体平均水平位移的减小作用越发明显。

由此可见,可以采用增加基底土体加固深度的方法来减小基坑底面以下围护墙体的水平位移,减小踢脚变形的趋势,但基底土体加固深度过大不但会增加施工难度,也会增加施工成本。同时,由于当基底土体加固深度大于6m时,基底土体加固深度增加对围护墙体最大水平位移的减小作用很微弱,因此,可以将基底土体加固深度设置为6m,在施工成本增加较少的情况下,可以减少围护墙体的最大水平位移和踢脚变形的趋势,从而可以增加施工期间基坑的稳定性,保证施工安全。

4 结论

①在各种工况下墙体的水平位移均呈现出“弓”型分布,从第一道支撑往下水平位移先逐渐增加,达到最大值后再逐渐减小。随开挖深度增加墙体水平位移逐渐增加,最大水平位移深度也随之增加。在工况四条件下,墙体最大水平位移为0.15H%,墙体最大水平位移深度为0.94H。②基坑周围土体具有蠕变特性,墙体的变形具有明显的时间效应。③基坑底部土体的最优加固深度为6m,可以将基坑底部土体的加固深度增加至6m,在施工成本增加不大的情况下,尽最大可能保证基坑施工安全。