铁路道岔结构优化与性能提升研究

2024-01-17崔帆

崔 帆

(国能集团铁路装备公司神维分公司府谷工务机械段,陕西 神木 719313)

铁路运输是我国旅客运输和货物运输的最重要方式,在国民经济的发展中扮演了极为重要的角色[1]。近年来,我国铁路运输网络体系全面建成,铁路运输速度、运输效率、载重量方面都获得了长足进步。随着铁路运输网络的持续高速运转,铁轨本身及相关关键部件也都面临着高疲劳强度、高磨损率等影响,各种病害多发或并发[2]。因此,一方面要及时监控铁路病害的发生,另一方面要努力改型设计、提高铁轨及关键部件的使用寿命。在铁轨总体构成结构中,道岔是关键构成之一,并且使用频率较高,也因此成为病害多发的薄弱环节[3]。因此,在铁路轨道的日常维护过程中,道岔一直是重点监控、检查、维修的对象。在本文中,通过对铁路道岔的常见病害进行分析,有针对性地提出改进和优化设计方案,进而进行性能提升的验证性实验对比,以期得到质量更高的铁路道岔。

1 铁路道岔的常见问题分析

道岔是铁路整体结构中的重要组成部分,其使用频率较高也导致了其可能出现各种问题,主要包括:几何尺寸问题、导曲部分问题、转辙部分问题和辙叉部分问题。其中,道岔几何尺寸问题、道岔导曲部分问题如图1 所示。

图1 道岔几何尺寸问题和道岔导曲部分问题

由图1 可知,道岔几何尺寸问题又可以细分为4 类,分别是道岔轨距超限类的问题、道岔高低超限类的问题、道岔轨向不良类的问题和道岔水平超限类的问题。道岔轨距超限,最主要的原因是铺设过程中,没有达到正常的标准,比如没有采用卡尺等工具精准控制轨距。此外,由于操作不当、设备使用不合理,从而导致轨距出现偏移。道岔高低超限的原因也很多,可能是轨基或道床发生沉降,轨道制备材料平面度不达标等。道岔轨向不良一般是维修工作间接导致,维修期间只考虑了发生问题的局部位置,维修后导致局部轨向发生变化,与整体轨向不一致。道岔水平超限类主要是相关构件的损耗程度不一致,并且没有及时发现和维护所致。

道岔导曲部分问题又可以细分为2 类,分别是道岔导曲线侧磨损的问题与道岔导曲线不圆润的问题。道岔导曲线侧磨损,大多数情况是列车多次通过导曲线,车轮离心力导致的载荷冲击所致。道岔导曲线不圆润,主要是支撑距离点位的实际值和理论值不符所导致。

道岔转辙部分的常见问题如图2 所示。

图2 道岔转辙部分的常见问题

由图2 可知,道岔转辙部分问题又可以细分为6 类:尖轨与基本轨贴合不紧密的问题、道岔尖轨侧面磨损的问题、道岔尖轨出现跳动的问题、道岔尖轨扳动不灵活的问题、道岔尖轨拱腰变形的问题和道岔尖轨出现爬行的问题。尖轨与基本轨贴合不紧密的主要原因是施工时没有严格执行相关标准、顶铁磨损程度严重、基本轨弯折点不准确等。道岔尖轨侧面磨损主要是因为尖轨顶铁的尺寸没有达到标准,要么过长、要么过短。道岔尖轨出现跳动主要是因为尖轨的末端轨缝大小不理想,存在较大缝隙。道岔尖轨扳动不灵活,主要是由于扳动作业的拉杆构件或者连接杆构件的安装位置不正确。道岔尖轨拱腰变形与尖轨制作过程中锁定温度没有达标有关。道岔尖轨出现爬行问题,主要是由于固定尖轨位置的螺栓脱落或螺纹失效。

道岔辙叉部分的常见问题如图3 所示。

图3 道岔辙叉部分的常见问题

由图3 可知,道岔辙叉部分问题又可以细分为5 类:道岔辙叉垂直磨损的问题、道岔辙叉偏向磨损的问题、道岔辙叉偏向倾斜的问题、道岔心翼轨侧向磨损问题和道岔护轨扭曲变形的问题。道岔辙叉垂直磨损主要是因为道岔轨枕反复受到列车行驶过程中的冲击,进而出现空吊现象所致。道岔辙叉偏向磨损问题,主要是由于列车双向行驶的频率不均衡所致。道岔辙叉偏向倾斜问题,主要是轨间距离调整块构件不合理所致。道岔心翼轨侧向磨损问题,是间隔到护背距离不合理所致。道岔护轨扭曲变形问题,主要是护轮轨出现变形所致。

2 铁路道岔的改进优化设计

鉴于铁路道岔常见的几大类问题,需要对道岔进行改进优化设计,使之发生常见问题的几率减小。本文对铁路道岔的改进优化设计主要思路:总结归纳道岔常见问题及数据,将其纳入遗传算法进行学习和训练,从而通过适应度函数确定出道岔最合理的数据。这里的适应度函数如下

式中:J 表示道岔几何尺寸参数,Q 表示道岔导曲部分尺寸参数,Z 表示道岔转辙部分尺寸参数,C 表示道岔辙叉部分尺寸参数,Fit(J,Q,Z,C)表示综合考虑四大类常见问题的适应度函数,fJ表示道岔几何尺寸问题的适应度函数,fQ表示道岔导曲部分问题的适应度函数,fZ表示道岔转辙部分问题的适应度函数,fC表示道岔辙叉部分问题的适应度函数。

下一步,给出道岔几何尺寸问题的适应度函数fJ的具体形式如下

式中:fJ(1)表示道岔轨距超限类问题的适应度函数,fJ(2)表示道岔高低超限类问题的适应度函数,fJ(3)表示道岔轨向不良类问题的适应度函数,fJ(4)表示道岔水平超限类问题的适应度函数。

进一步,给出道岔导曲部分问题的适应度函数fQ(2)的具体形式如下

式中:fQ(1)表示道岔导曲线线侧磨损问题的适应度函数,fQ(2)表示道岔导曲线线侧不圆润问题的适应度函数。

进一步,给出道岔转辙部分问题的适应度函数fZ的具体形式如下

式中:fZ(1)表示尖轨与基本轨贴合不紧密的适应度函数,fZ(2)表示道岔尖轨侧面磨损问题的适应度函数,fZ(3)表示道岔尖轨出现跳动问题的适应度函数,fZ(4)表示道岔尖轨扳动不灵活问题的适应度函数,fZ(5)表示道岔尖轨拱腰变形问题的适应度函数,fZ(6)表示道岔尖轨出现爬行问题的适应度函数。

最后,给出道岔辙叉部分问题的适应度函数fC的具体形式如下

式中:fC(1)表示道岔辙叉垂直磨损问题的适应度函数,fC(2)表示道岔辙叉偏向磨损问题的适应度函数,fC(3)表示道岔辙叉偏向倾斜问题的适应度函数,fC(4)表示道岔心翼侧向磨损问题的适应度函数,fC(5)表示道岔护轨扭曲变形问题的适应度函数。

3 铁路道岔的性能提升实验

在前面的研究工作中,针对铁路道岔经常出现的问题进行了归类分析,进而依托遗传算法进行了铁路道岔的适应度函数设计,包括总体适应度函数和各分类问题的适应度函数,从而得到了铁路道岔的模型优化方法。

在这一部分的工作中,将通过实验验证本文获得的铁路道岔优化结果。此处,主要通过使用时间、过重总量2项指标,对优化前后的道岔性能进行比较,结果见表1。

表1 铁路道岔优化前后的性能对比

从表1 中的第二列和第三列,可以看出10 个实验道岔在优化前后使用时间的对比情况,为了进一步直观地展示这种对比结果,将其绘制成柱状图的形式,如图4 所示。

图4 实验道岔优化前后使用时间的对比

图4 中,横坐标代表了实验道岔的标号,从1 号到10 号;纵坐标代表了使用时间,单位为d。铁路道岔的使用时间,与道岔质量和通过的载重总量都有关系。从图4中的对比情况可以明显看出,经过本文的优化设计和调整以后,优化后道岔的使用时间比优化前道岔的使用时间有了明显增加。其中,增加幅度最为明显的是5 号实验道岔、10 号实验道岔、7 号实验道岔和3 号实验道岔,即便是增加幅度最小的1 号实验道岔,优化后也增加了26 d的使用时间。综合上述比较结果可以充分证明,经过本文优化设计的道岔使用时间获得了明显增加。

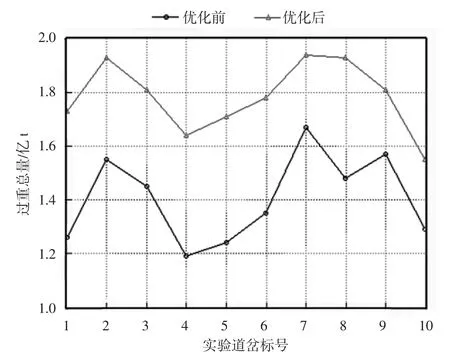

从表1 中的第四列和第五列,可以看出10 个实验道岔在优化前后过重总量的对比情况,为了进一步直观地展示这种对比结果,将其绘制成曲线图的形式,如图5 所示。

图5 实验道岔优化前后过重总量的对比

图5 中,横坐标代表了实验道岔的标号,从1 号到10 号;纵坐标代表了过重总量,单位为亿t。铁路道岔的过重总量,与道岔质量和使用时间都有关系,当然道岔质量是决定性因素。从图5 中的对比情况可以明显看出,经过本文的优化设计和调整以后,优化后道岔的过重总量比优化前道岔的过重总量有了明显增加。其中,增加幅度最为明显的是4 号实验道岔、5 号实验道岔、6 号实验道岔和1 号实验道岔,即便是增加幅度最小的9 号实验道岔,优化后也增加了0.24 亿t 的重量。综合上述比较结果可以充分证明,经过本文优化设计的道岔过重总量获得了明显增加。

4 结论

铁路是我国交通运输系统的重要组成部分,对于货物运输发挥着至关重要的作用。为了确保铁路的安全运营,必须要提升铁路道岔质量,从而确保铁路线路的稳定工作。本文从多个方面对铁路道岔可能出现的安全问题进行了系统的归纳、分析、总结和分类,进而建立了基于适应度函数的铁路道岔承载能力提升方法。以多组道岔为研究对象进行验证性实验,结果显示:通过基于适应度函数的优化设计,铁路道岔的承载能力有了明显的增加,有利于铁路线路稳定的运营。