某船调距桨故障检测及处理

2024-01-16赵俊杰

李 新,赵 旭,赵俊杰

(1.上海船舶设备研究所,上海 200031;2.宁波海事局,浙江 宁波 315000)

某船主推进系统采用双机双调距桨[1-2],每条桨均独立配置一套箱式配油器和一套液压站。近期该船在正常航行时,左桨开始出现螺距角抖动、无法稳距的情况,随着时间推移情况越来越严重。调距桨为国内某设备厂生产,受船东委托,我所对该故障进行检测和处理。这种故障现象涉及的可能环节非常多,从液压站到箱式配油器到内外油管再到桨毂油缸、控制系统中的控制信号等,都需要逐一排查。制定科学详细的故障排查方案后,按照方案逐步测试,最终锁定故障点为配油器。首先更换配油器里的配油短轴、配油轴套和锁止阀等,再进行静态调试,最后通过系泊试验和航行试验进行验证,故障现象排除,调距桨系统恢复正常工作。

1 主推进系统组成及分析

本船主推进系统为双机双桨型式,左右对称布置,左推进系统布置示意图如图1 所示。主推进系统设备主要包括:柴油机、齿轮箱、高弹、调距桨系统(含箱式配油器、液压站、联轴器、中间轴、桨轴、桨毂、桨叶和艉管总成[3]等)。柴油机飞轮端经主高弹性联轴器连接齿轮箱输入端,齿轮箱输出端通过联轴器与中间轴连接,中间轴与安装在艉管中的桨轴连接,桨轴末端连接桨毂,桨毂上安装有4 个可变螺距桨叶。调距桨系统中,实现调距功能的主要机械部分包括箱式配油器、液压站、内油管和桨毂油缸等。

图1 左推进系统布置示意图

2 故障排查及维修方案制定

船舶到达安全水域后,保持船舶行驶状态,逐步进行故障排查。

当调距桨控制系统处于遥控模式下时,操作手柄发出正车指令,螺距角到达指令位置后,螺距无法正常稳距,螺距指针在指令值位置出现异常抖动,同时液压站的换向电磁阀频繁启动进行纠偏。

当处于本地控制模式下时,操作面板上的正车按钮,让螺距角到达50%正车满行程位置,松开按钮,螺距角会快速转动到零螺距附近。在本地控制模式下,因没有电控系统的自动纠偏,螺距角出现大角度偏转现象。

在以上2 种控制模式下,液压系统调距压力基本在5.5 MPa,属于正常值,调距时间满足原来的设计要求,说明控制系统和液压站及控制阀组正常。然后下一步排查箱式配油器,对配油器A、B高压工作油口分别进行测试:A 油口高压油为正车油,正车油推动桨毂活塞到达正车止档位后,测量配油器泄漏量为9.5 L/min。B 油口高压油为倒车油,倒车油推动桨毂活塞到达倒车止档位后,测量配油器泄漏量为8.5 L/min,测量值均远超控制值5 L/min。而配油器泄漏量过大,就会造成跑螺距的故障。根据配油器的结构和工作原理,进一步分析泄漏量过大的原因:配油器内部配油轴套的白合金轴承内径与配油短轴外径之间,因为异常磨损而配合间隙变大,A、B 高压油从间隙中的泄漏量随之增大。螺距处于遥控控制模式下,当高压油泄漏量增大时,螺距角是无法保持在允许的误差范围内的,控制系统随之就会频繁发出纠偏指令,产生的现象就是液压站电磁阀频繁启停、螺距角异常来回抖动;螺距处于本地控制模式下,当高压油泄漏量增大时,因为此时没有纠偏指令,螺距角就会出现大角度偏转的现象。这与以上2 种控制模式下测试的故障结果相吻合。

另外,通过观察液压站正、倒车压力表,发现工作压力波动较大。引起压力波动的原因有多种,配油器中白合金轴承与配油短轴之间的压力油异常泄漏就是其中的一种原因。

通过船员了解到,此船上半年刚刚完成坞修,桨毂油缸及内油管里的所有密封件都进行了更换,可以暂时排除桨毂油缸和内油管泄漏的可能。

综合以上情况,在排除控制系统、液压站、桨毂油缸和内油管后,故障点基本锁定在配油器。故障排查结果出来后,经过与船东沟通协调,综合考虑零件的生产加工周期和停航成本等因素后,船东决定将这3 个零部件都提前生产加工。在制定维修方案时要注意:配油轴套、配油轴和锁止阀需要定制生产,生产周期较长,需要提前与船东沟通协调,做到生产加工与停航维修的无缝连接,避免产生不必要的停航损失。另外,拆卸过程中涉及的所有格莱圈、骨架油封和O型圈都要进行更换。检修流程图如图2所示。

图2 检修流程图

3 箱式配油器总成

箱式配油器总成示意图如图3 所示,其主要组成部分包括箱体、锁止阀、配油轴套、配油短轴、连接油管、A油口、B油口和螺距反馈等[4]。

图3 箱式配油器总成示意图

箱式配油器总成的工作原理:箱式配油器安装在主机齿轮箱的前端。A油口分别连接液压站的正车油口和轴系内油管中的正车油路。B油口分别连接液压站的倒车油口和轴系内油管中的倒车油路。配油短轴与锁止阀和轴系内油管连接在一起,随主轴系一起转动。配油轴套不随轴系转动,但当有调距动作时,配油轴套、配油短轴和锁止阀随桨叶螺距的变化而一起沿着轴向产生位移,此位移通过连杆装置传递到反馈装置进行信号传递和螺距指示。当正车有调距动作时,正车油路是高压油,高压油进入桨毂油缸的同时也打开锁止阀,使低压油路通过锁止阀回油;当调距动作结束时,锁止阀阀芯在复位弹簧作用下关闭回油油路,实现锁螺距的功能。

4 配油器拆检及备件更换

1)拆卸配油器总成。配油器总成的维修空间一般都比较小,需要提前规划吊装方案,有时可能需要提前设计制造工装设备。

2)配油器重要部件更换。首先检查配油轴套中的白合金轴承和配油短轴的外径磨损情况。配油轴套实物图如图4所示,白合金轴承和配油短轴实物图如图5所示。

图4 配油轴套实物图

图5 白合金轴承和配油短轴实物图

从图4、图5 可以看出,配油轴套内的白合金轴承磨损非常严重,有很深的凹痕,配油短轴外径与其对应的接触面也有严重划痕。分析原因是油品被污染,杂质进入接触面,造成配油轴和白合金轴承的磨损。出现这么大的磨损后,正车油路与倒车油路,以及高压油路与冷却油路都会串通,油路串通就会出现正车螺距无法稳定的情况。这种情况下,必须更换配油轴套和配油短轴。

3)更换连接油管中的所有油封。因为连接油管的活动件是随着调距动作而运动的,存在正常的磨损。所以检修时一般都要进行更换,以确保其密封效果,更换连接油管中的所有油封实物图如图6所示。

图6 更换连接油管中的所有油封实物图

4)更换锁止阀及测量轴跳动量。锁止阀生产加工完成后,在工厂内一定要进行测试试验,保证正车油口进油压力8 MPa 状态下,30 min 内压降不得超过0.2 MPa。

安装新的锁止阀后,需要对配油轴进行轴跳动测量,保证轴外径跳动量不大于0.25 mm。

5)电气整定。配油器总成安装完成后,螺距反馈装置的输出信号要与电气控制程序重新进行整定。整定的目的是保证配油器维修后的螺距反馈信号与集控室和驾驶台操作手柄的控制信号保持一致。电气整定内容主要包括零螺距角整定、最大正车整定和最大倒车螺距角整定。船舶航修时,不是一次整定就能满足要求,需要在船舶试航时验证,仍不满足要求时需要重新整定。

5 相关测试及试航工作

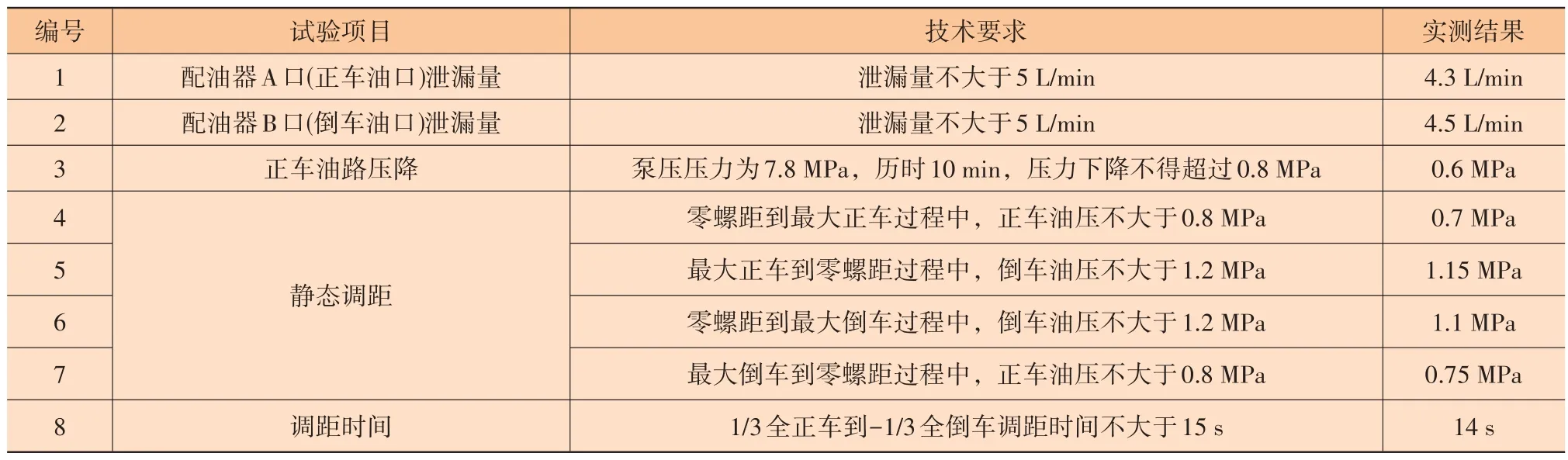

配油器总成安装完毕并初步电气整定后,按照表1进行相关的试验及检查工作。

表1 相关试验及检查工作

经过以上测试工作后,又在岸边进行了系泊试验,进一步验证遥控状态下螺距控制的准确性和稳定性,确保随后船舶出航测试的安全。在航行试验过程中,对全正车及全倒车螺距整定值再次进行确认,同时对不同负荷情况下的调距时间进行测试。在整个航行试验过程中,配油器不仅消除了原有故障,而且工作状况稳定,各项性能指标良好。

6 结束语

针对某船调距桨螺距角抖动、无法稳距的情况,先制定故障排查方案,依照排查方案顺利找到故障点后,再制定详细科学的维修方案,维修过程中的关键点要严格把控,确保维修质量。本文系统分析了箱式配油器维修的整个工作流程及关键点,并通过静态测试、系泊试验及航行试验进行了验证和调整。某船航行至今日,配油器运行稳定,螺距角抖动、无法稳距的故障得到彻底解决。