夹钳用机车车辆E 级钢铸造件焊补对强度的影响分析

2024-01-16刘帅崔雷许钦华杨磊张敬斌董振威

刘帅,崔雷,许钦华,杨磊,张敬斌,董振威

(中车青岛四方车辆研究所有限公司 技术中心,山东青岛 266031)

随着轨道车辆智能化、轻量化的发展,对车辆制动系统部件的紧凑性、轻量化提出更高的要求[1],而在满足制动性能和紧凑空间的前提下,承载部件一方面经过拓扑优化实现减重,另一方面使用更高强度材料满足部件的强度性能要求。夹钳原有铸造件经过拓扑优化后,材料由球墨铸铁转变为机车车辆用E 级铸钢件,铸钢件自身易于产生的铸造缺陷对强度产生影响,文中对这种影响进行评估。

1 夹钳用铸造件受力工况分析

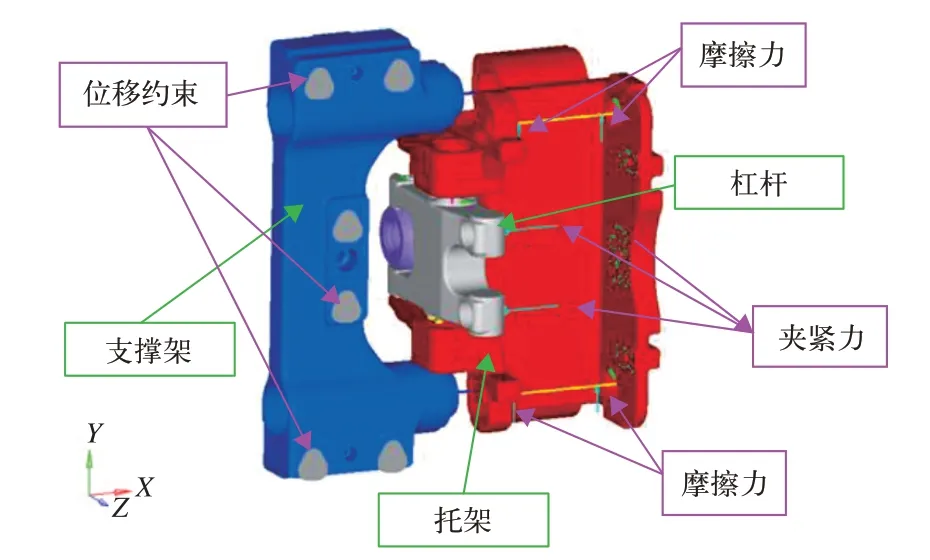

液压制动夹钳作为制动系统的执行部件如图1 所示,其承受制动过程中制动盘反作用的动态载荷和冲击力的影响。

图1 夹钳安装位置图

夹钳主架结构—托架为铸造件,其经过结构优化后质量减轻32%,受力工况如图2 所示,托架一方面承受杠杆施加到制动盘上形成的轴向夹紧力;另一方面受到制动盘的切向摩擦力。

图2 制动夹钳有限元模型

基于夹钳的受力工况,首先对夹钳进行仿真计算,采用前处理软件HyperMesh,求解器采用OptiStruct,采用二阶四面体单元进行模拟;加载及约束方式如图2 所示,夹紧力垂直施加于杠杆和托架接触面,摩擦力施加于托架的安装孔处,位移约束为支撑架与车上的安装接口处。

托架应力云图如图3 所示,静强度计算工况下的仿真结果:托架最大强度应力值为280.3 MPa。

图3 托架的应力云图

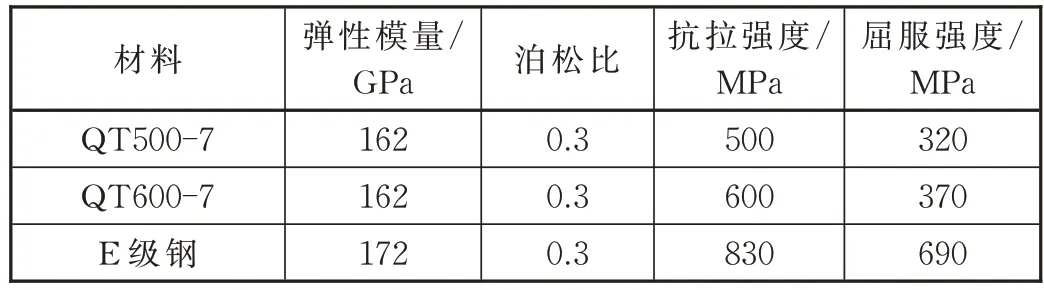

目前夹钳用铸造件多采用QT500/QT600 材料,性能参数见表1。

表1 球墨铸铁和铸钢材料性能参数表

按照静强度评估方法,在静态载荷工况下,结构各部位利用系数应小于或等于1,利用系数为式(1):

式中:U为利用系数;S1为屈服或弹性强度的安全系数;R为材料的屈服或0.2% 弹性极限应力,MPa;σc为计算应力,MPa。

(1)QT600-7 强度校核:

(2)E 级钢的强度校核:

经强度校核球墨铸铁材料无法满足静强度要求,而E 级钢的利用系数小于1,可满足托架静强度要求。

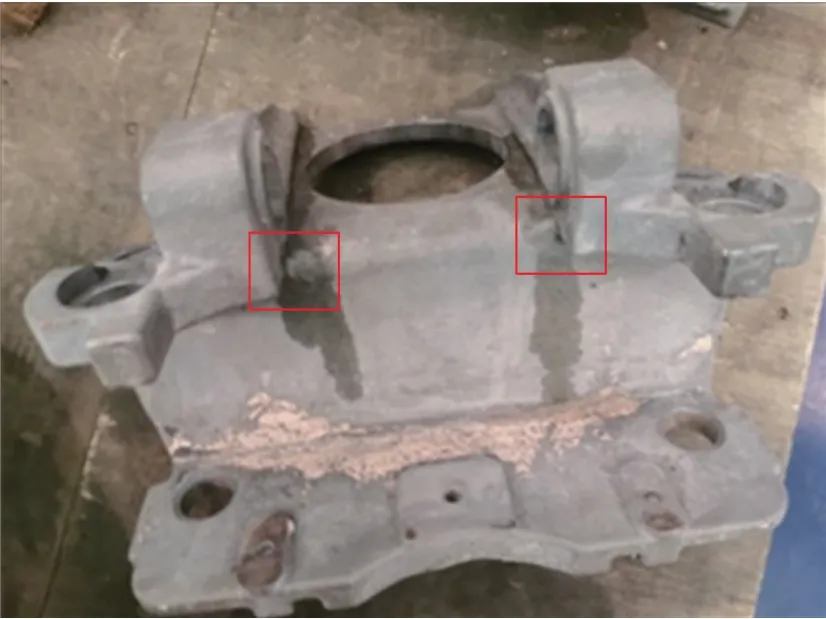

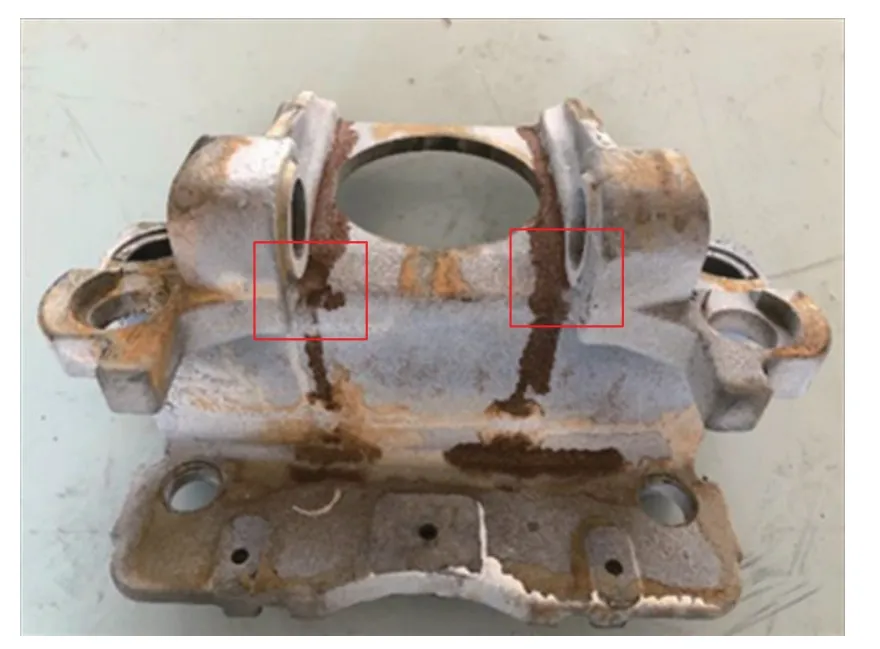

2 E 级钢铸造件缺陷对强度影响评估

与球墨铸铁不同,铸钢材料因浇注时收缩量大、流动性差等自身属性特点,对于复杂结构件,在铸造过程中容易产生缩孔、沙眼、夹渣等缺陷[2]。而前述的托架结构特征较为复杂,虽然经过设计优化浇冒系统、合理放置内外冷铁等方式可避免一些大应力点产生缺陷,但仍有一部分区域出现了铸造缺陷。托架的4 个螺纹接口平面有几处夹渣缺陷(方框所示),如图4 所示,该区域仿真应力值为25.3 MPa,属于低应力风险区域,故无需焊补处理。托架在毛坯阶段发现杠杆支撑处附近的底角部有缩松缺陷(图示为缺陷处理后焊补之前状态),如图5 所示。由其特征点受力可以看出,在夹钳制动过程中,杠杆连接处作为杠杆支点承受较大的拉应力,如存在铸造缺陷会在长时间反复受力过程中,缺陷向内延伸可能产生疲劳失效风险,该区域仿真应力值为163.2 MPa,属于中应力风险区域。而该缺陷处作为3 个面的交界点,铸造工艺较难解决缺陷问题,因此需考虑用焊补工艺来弥补缺陷问题,而E 级钢作为含碳量较高的高强度钢,焊接性较差,焊缝缺陷存在的裂纹源,容易产生应力集中,出现裂纹源扩展导致结构破坏[3],焊补后托架是否能承受夹钳使用过程中强度、冲击等问题,需要做进一步试验验证。

图4 托架4 个螺纹接口平面处缺陷

图5 托架杠杆支撑点处附近缺陷

3 焊补缺陷的试验验证

从静强度、冲击以及疲劳强度试验3 个方面对E 级钢焊补后的托架可靠性进行评估:

(1)静强度试验分析

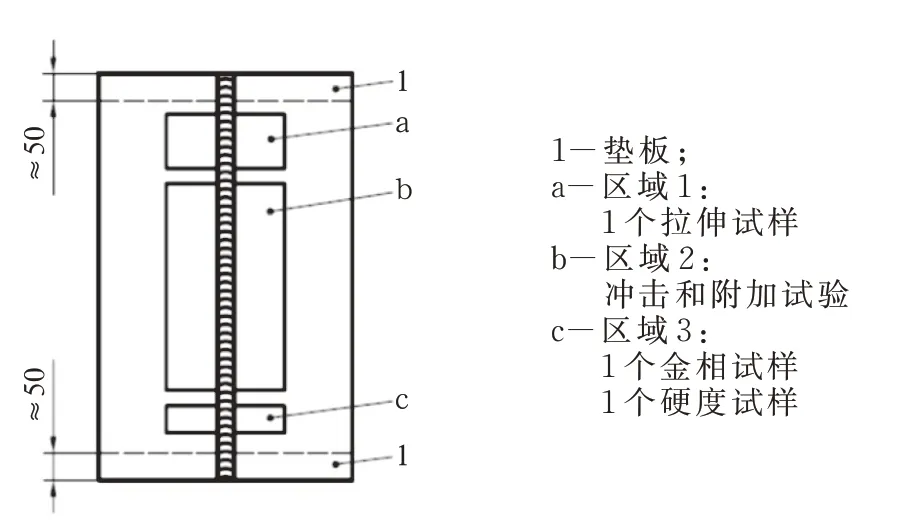

依据ISO 11970《铸钢焊接产品的工艺规程及评定》[4]对E 级钢母材焊接试板的要求,加工的试件如图6 所示,焊接采用多道多层的焊接方式,焊条选用不低于母材强度级别的E8515;试板在焊接前预热到300 ℃保温2~3 h,层间温度200~300 ℃,焊接后进行回火热处理:即加热到500 ℃,保温2~3 h,然后取出空冷。

拉伸试样取样位置如图7 所示,拉伸试样取2块。拉伸试样1:全焊缝;拉伸试样2:焊缝及母材各一半,试样尺寸如图8 所示。

图7 拉伸试样取样位置图

图8 拉伸试样尺寸图

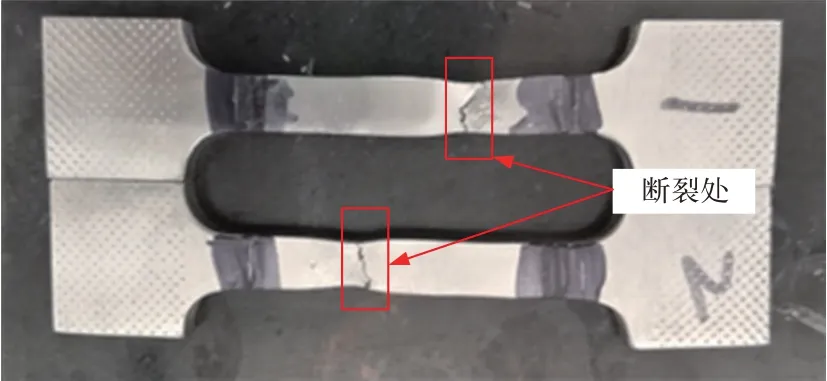

焊接后试样进行拉伸试验,断裂情况如图9 所示,可以看出断裂位置为非焊缝处。

图9 拉伸后试样图

抗拉强度略微比母材低一点,见表2,但符合ISO 11970的要求(允许偏差5%),而从表1 中得出与母材比数据差不超过2%。因此综上分析焊补后的E 级钢静强度并没有受到焊缝过多影响。

表2 试块的拉伸试验结果

(2)冲击试验分析

①试块的冲击试验

根据ISO 148-1:2016《金属材料—夏比摆锤冲击试验—第1 部分:试验方法(E)》的要求[5],加工几个冲击试块,其为焊缝及母材厚底各占 50%。冲击后试块如图10 所示,冲击试验结果见表3,从表3 可以看出,试块冲击功平均在39.5 J 左右,可满足母材不小于27 J的要求,因此焊补后试块的冲击性能并没有出现下降。

表3 冲击试验测试结果

图10 冲击试验后的样块

②托架的冲击试验

为了验证实际的冲击工况下焊补对托架的影响,以装配的整套夹钳作为被试件,进行冲击振动试验。依据行业IEC 61373-2010《铁路设备-滚动车辆设备-冲击和振动试验》的要求[6],对安装于转向架构架上的夹钳进行二类冲击振动试验,分别进行了增强随机振动量级的垂向、横向和纵向模拟长寿命试验、冲击试验和功能随机试验,如图11 所示。

图11 夹钳的冲击振动试验(3 个方向)

在完成了冲击振动试验后,对夹钳进行拆解,如图12 所示,观察托架焊补处没有发生明显的变形、裂纹现象。

图12 冲击振动试验后的托架

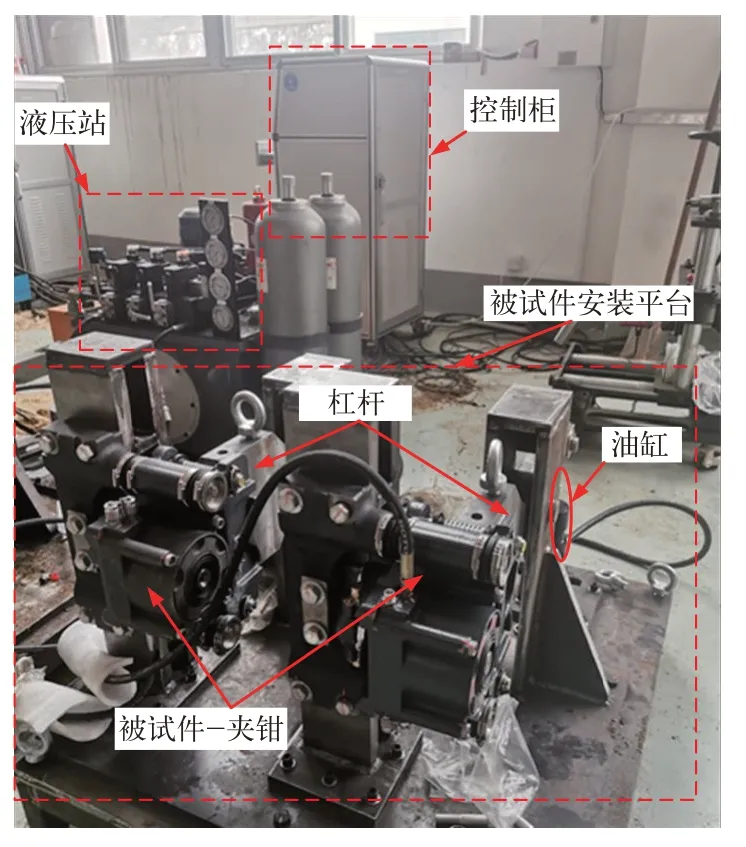

(3)疲劳试验分析

为了验证焊补后托架的疲劳强度,以装配的整套夹钳作为被试件,并搭建疲劳强度试验台,夹钳疲劳试验台如图13 所示,由电气控制柜、液压泵站、被试件安装平台、连接管路等组成。其中电气控制柜用于输出控制信号,对液压泵站进行压力控制,从而输出所需求的目标油压;被施加安装平台的夹钳安装接口位置与车上相同,模拟制动盘为杠杆结构,通过油缸施加力给杠杆进而转换为对夹钳的扭矩,以模拟制动工况时制动盘的扭矩,因此该疲劳试验台可通过被试件夹钳制动时自身的夹紧力和杠杆的扭矩,来实现托架夹紧力和径向摩擦力复合的强度试验。

图13 夹钳疲劳试验台

依据产品的全寿命周期,对夹钳完成了200 万次的疲劳试验,试验后对夹钳进行了拆解,托架没有出现变形断裂等问题,为了验证疲劳试验后托架是否会有焊补处产生微观裂纹问题,对托架进行磁粉探伤处理,如图14 所示,试验结果表明该焊补处未发现裂纹情况。

图14 疲劳试验后托架磁粉探伤图

4 结论

文中基于机车车辆用E 级钢材料的复杂铸造件容易产生缩孔、夹渣等铸造缺陷问题,从理论仿真手段划分铸造件的应力区域等级,评估所需焊补区域;对应力较大且易产生缺陷的区域,需进行焊补处理,从静强度试样拉伸试验、试样和托架冲击试验以及整机夹钳疲劳试验3 个方面对焊补件托架进行试验验证,结果表明:焊补处理后的E 级钢件拉伸断裂处并未发生在焊修处;试块的冲击功仍可满足材料标准要求,被试件冲击振动后焊补处并未发生变形、裂纹等缺陷;模拟实车工况的疲劳强度试验结果表明长时间的耐久试验后并没有发生焊缝处产生裂纹扩展现象。文中的理论试验研究为用于E 级钢等高强度钢在铸造件自身缺陷问题上的评估提供了一定参考依据;为铸造件的结构拓扑优化实现减重,而以高强度钢解决强度问题提供了可实施性。