高海拔双源制动力集中动车组关键技术分析

2024-01-16肖孝军张桂南周毅赵宇

肖孝军,张桂南,周毅,赵宇

(1 中国国家铁路集团有限公司,北京 100844;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

为实现动力集中动车组在高海拔线路的贯通运行,满足高海拔地区的经济发展需求,研制高海拔双源制动力集中动车组(下文简称“高海拔双源制动车组”),对提高路网效率、降低运营成本、优化电力与内燃区段“最后一公里”的衔接,增强应急保障能力等具有积极作用;对实现我国内陆市场动车组的全面覆盖意义重大。

适用于高原环境的双源制动车组还属于世界空白[1],当前世界上适用于高海拔铁路的机车车辆主要在我国境内,主要有NJ2型机车、高原HXN3型内燃机车[2]、高原HXD1D型机车、高原HXD1C型机车、青藏高原客车、KD25T[3]青藏铁路发电车等产品[4-5],研究高海拔双源制动车组需对既有高原机车车辆开展系统性技术提升。

对高海拔双源制动车组的关键技术特征、技术难点进行详细梳理,研究了该型动车组的技术路线;为实现内电牵引的便捷转换技术,并在此基础上着重对高海拔双源制动车组的高原牵引能力、动车组一体化设计及高原适应性优化提升策略进行详细分析。

1 高海拔双源制动车组关键技术思路

1.1 技术特征

结合动车组在电气化和非电气化线路都能实现牵引运用的需求,动车组需同时具有电力牵引和内燃牵引能力。为充分借鉴成熟可靠的技术,对动力源进行内燃、电力分置式设计,在此基础上实现电力动力车和内燃动力车列车级互联互通互控功能。

(1)内燃、电力分置式设计

电力动力车(6 轴)+8~12 辆拖车+内燃动力车(双节6 轴)的编组形式,编组形式如图1 所示。

图1 内燃、电力分置式动车组编组示意图

依托CR200J 动车组(鼓形)的技术平台,两端的动力 车替换 成1 台6 轴(C0-C0)动力车(高 原HXD1D机车上一般性改进)和1 台双节6 轴(A1AA1A)内燃动力车(在FXN3内燃机车上一般性改进)。需对原有平台进行高海拔适应性改进,电力动力车和内燃动力车车体除了开展鼓形化改进,还应充分开展可靠性提升工作。

(2)列车级互联互通互控

针对内燃和电力2 种模式下电气系统、通风冷却系统共用性问题,进行融合集成式设计,实现双动力源系统兼容、内电融合设计;双源制动力车需采用一套微机网络控制系统既满足电力模式下整车控制需求,同时满足内燃模式下整车控制需求,并实现动车组整列互联互通互控。

1.2 技术难点

国内动车组采用内燃、电力双源动力模式尚属首次,存在以下技术难点:

(1)内燃、电力动力的互联互通互控。内燃、电力动力车的微机网络系统均需具备内燃、电力系统控制功能,操纵部件兼容内燃、电力模式;司机显示屏需同时显示内燃、电力动力车信息,并提示牵引模式、主控端;既有电力机车司控手柄设速度、转矩2 种模式,内燃机车仅有转矩模式,需在保证整列牵引、制动一致性的前提下,对司控手柄采用兼容内燃、电力模式的设计。

(2)列车供电电源系统。需满足供氧和动力车非主控时用电,同时考虑过分相控制、冗余方式;为保证旅客安全,需设置应急供氧、应急通风功能,整列供氧联网控制。

(3)电力动力车牵引工况下的内燃动力车保温。为实现柴油机具备保温且短时间内启动带载的能力,需采用冷备(外部供电给柴油机保温)和热备(柴油机惰转)兼备方案。为减少噪音和节约燃油,优先采用冷备方案,即采用电力动力车列车供电给柴油机保温。2 节内燃动力车柴油机保温负荷较大,电力动力车列供模块、列车供电干线和连接器需进行扩容,重新选型设计。当柴油机水温低于要求温度或需转非电化区段大功率牵引前,启动柴油机加温。

(4)内燃动力车柴油机组高海拔适应性技术。高海拔地区空气稀薄,柴油机进气量不足,导致空燃比降低,燃烧不良,产生排温高、积碳重、黑烟、油耗大等问题;高海拔环境需采用高压比增压器后,压比上升会导致压气机后的空气温度提高,需有效控制中冷后空气温度,优化最佳排放和油耗;高海拔进气量下降造成爆发压力降低,原控制系统设置的供油提前角稍显不足;高海拔地区风沙、温差等因素对线束造成一定影响,需要针对性进行改进;此外高海拔地区的检修和救援条件有限,需进一步提升柴油机安保预警和检修辅助能力。

(5)内燃、电力动力车及拖车安全监测技术。该双源制动车组在既有电力CR200J(鼓形)动车组一体化安全监测网络的基础上,融合内燃动力车监测项点,实现内燃、电力动力车及拖车行车安全关键部件全覆盖监测,同时进行状态显示、报警提示及诊断。

(6)高海拔地区的气候、多隧道条件适应技术。高海拔铁路沿线气候环境恶劣,高海拔缺氧、低温低压、强紫外线、大风沙、雨雪和雷击频繁,全线多隧道且线路条件复杂。为适应高海拔气候和多隧道条件,需对动车组的电气绝缘和防雷击、通风冷却系统、供氧、车辆气密性和压力控制,以及应急自救援等方面进行技术改进提升。

(7)动车组大功率内燃、电力集成技术在分置式的基础上需对高海拔高速柴油机研究开发、牵引系统共用、轻量化设计等方案进行技术创新、突破。

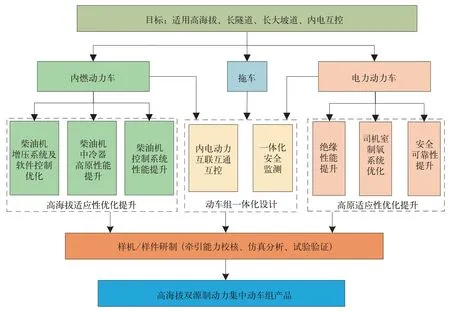

1.3 技术路线

针对高海拔双源制动力集中动车组的运用需求,在分析既有CR200J(鼓形)动车组产品平台和试验平台的基础上,开展内燃机车柴油机增压系统优化控制、中冷器高原性能提升、柴油机控制系统性能提升技术,电力机车绝缘性能提升、司机室制氧系统优化、安全可靠性提升技术,及内电动力互联互通互控、一体化安全监测技术研究;在此基础上开展牵引能力分析、仿真分析等,进而研制样机并开展试验验证工作,构建满足高海拔环境运用需求的双源制动力集中动车组产品平台,高海拔双源制动车组技术路线如图2 所示。

图2 高海拔双源制动车组技术路线

2 高海拔双源制动车组关键技术分析

2.1 主要技术参数

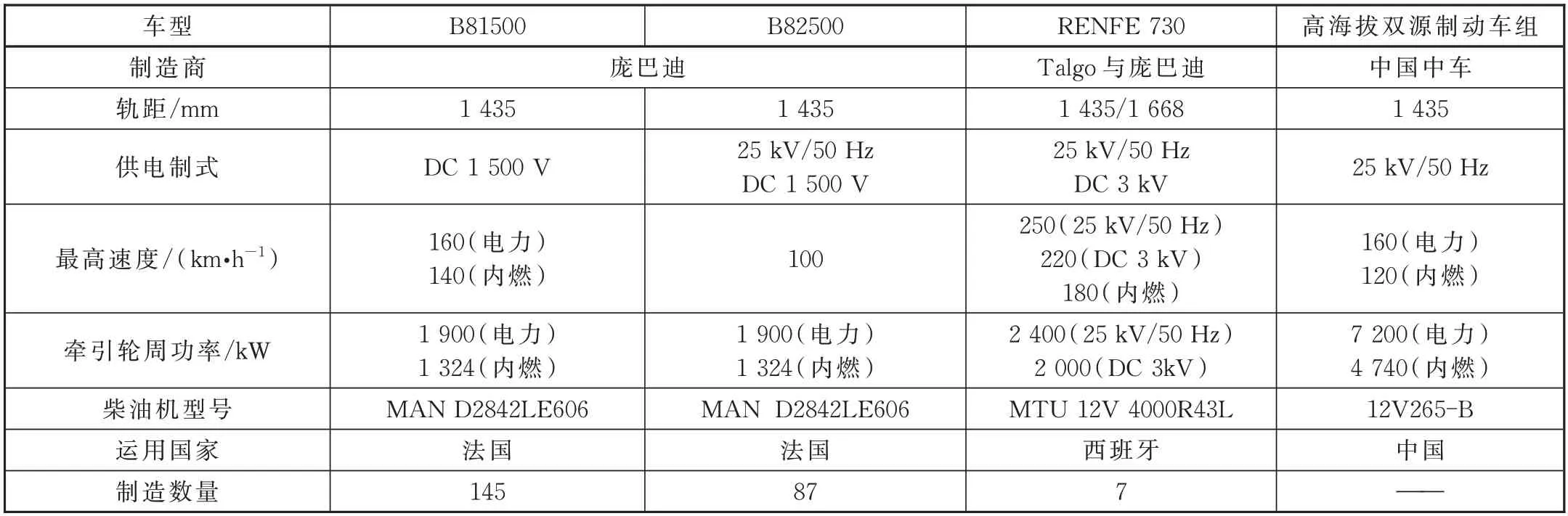

国外对双源制机车的研究制造已有超过60 年历史,近15 年也逐渐开发制造了双源制动车组。其中,庞巴迪研制的双源制动车组B81500 和B82500 在法国运营,Talgo 与庞巴迪合作生产的S730 动车组在西班牙运营。考虑高海拔铁路的运用环境,我国高海拔双源制动车组牵引轮周功率与国外双源制动车组存在明显差异,对比情况见表1。

表1 双源制动车组主要技术参数

2.2 动车组高海拔运行能力

动车组以内燃、电力模式运行时起动牵引力分别为490、420 kN,动车组动力车牵引特性如图3所示。动车组0~40 km/h的平均加速度不小于0.3 m/s2;电力牵引模式160 km/h 运行、内燃牵引120 km/h 运行的剩余加速度不小于0.05 m/s2;50%动力失效时,可在12‰坡道启动并维持运行,电力牵引模式下坡道平衡速度不低于83 km/h(新轮);内燃牵引模式下、列供不工作时坡道平衡速度不低于50 km/h(新轮)。

图3 动车组动力车牵引特性曲线(半磨耗轮)

2.3 动车组高海拔适应性优化提升

2.3.1 柴油机组关键子系统性能优化

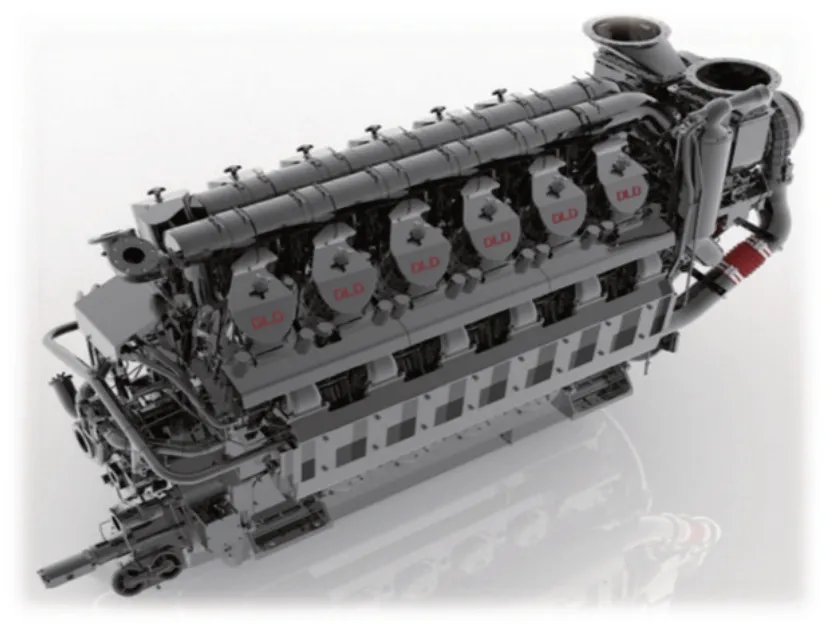

内燃动力车采用12V265-B 型柴油机,针对增压器、中冷器、控制系统、排气波纹管等进行高原适应性改进,在保持柴油机高海拔运用性能的同时,提升可靠性、安全性、可维护性和可用性。柴油机系统如图4 所示。

图4 柴油机系统效果图

(1)增压器高海拔适应性改进

12V265-B 柴油机采用高海拔增压器,并配备高压比叶轮和可变喷嘴环(VTG)控制技术,提升柴油机运用海拔跨度,最大程度增加空气进气量,尤其能够提升中间档位进气压比。针对高海拔环境调整VTG 控制程序,优化增压器预警保护策略。在中冷器靠近增压器端增加增压器风冷管路安装接口,为增压器通风冷却提供风源。考虑中冷器底部增加放水装置,便于高寒时泄水检查需求。中冷进气道加装减振支架,并外包隔热套。

(2)中冷器高海拔适应性改进

12V265-B 型柴油机基于原中冷器结构进行空间扩容,保持铜管片双流程,增加内部管片、通过截流方式提高压力,降低流速,进而更好地提升换热效率。

(3)柴油机控制系统高海拔适应性改进

增加喷油正时随环境变化智能调节的功能,通过对绝对进气压力以及外部温度的识别,自动调整供油提前角和进气压比,优化燃烧。增加VTG 增压器联控功能,实现进气、喷油的联合调控,从而实现最佳空燃比,优化燃烧。增强监控、预警及保护能力、传感器冗余设计。优化机油、冷却水温度的保护;增加排气温度和中冷后空气温度的保护;加装防爆阀装置;预留金属粒子报警功能。

(4)多隧道适应性

为了降低动力车隧道运用时冷却风扇吸入的柴油机高温排烟含量,尽量降低隧道内柴油机高温排烟对冷却能力的影响,新车设计的冷却风扇进风口距离轨面高度尽量降低。

内燃动力车在通过隧道时,本务机车受隧道影响较小,重联机车由于吸入空气中含有本务机车排出的尾气,导致通风冷却能力存在一定影响。为了降低机车通过隧道时的影响,设置本务机车在隧道中不进行功率修正,或进行小范围修正,重联机车功率按要求进行一定比例修正,保证机车通过隧道时冷却通风满足使用需求。

2.3.2 高海拔乘坐舒适性改造

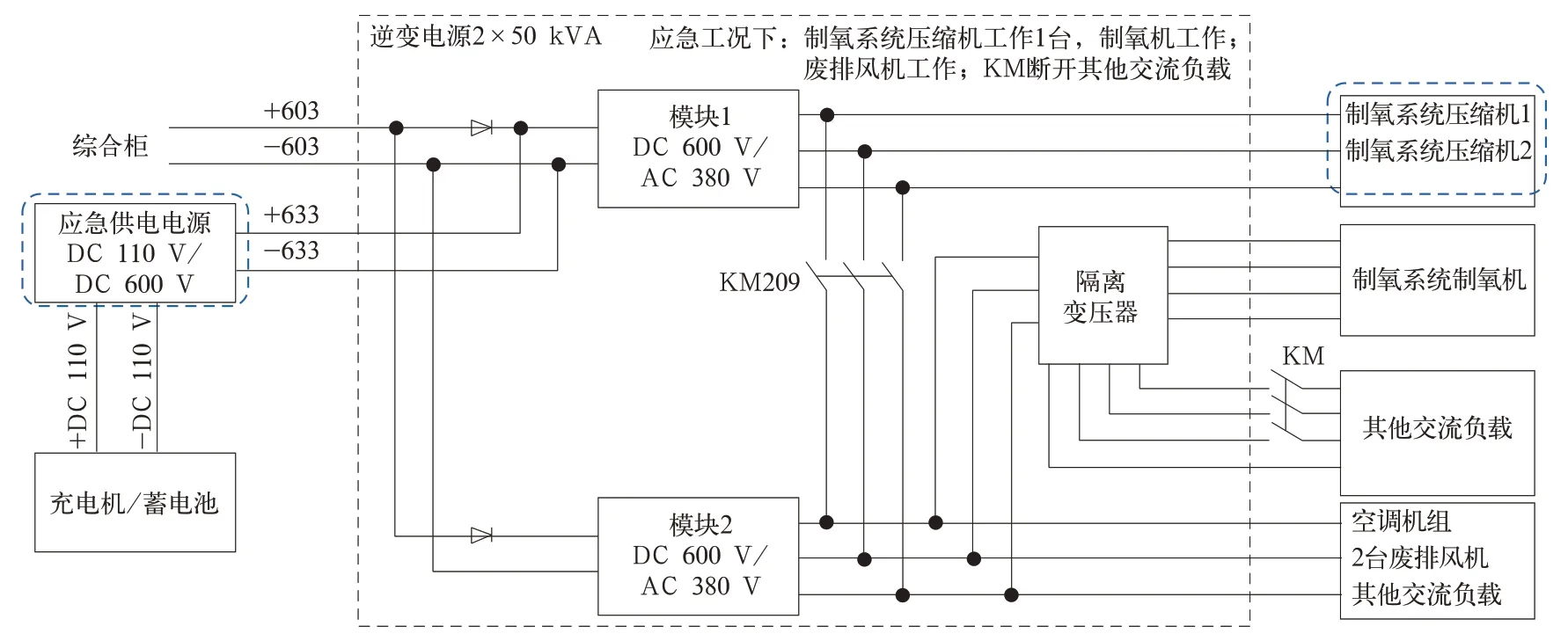

拖车采用25T 型青藏客车成熟的供氧系统部件,同时增大蓄电池容量和增设不间断电源,适应分相区断电并具备90 min 应急供氧功能(接触网断电),制氧空压机在过分相前提前卸载、降低功率,拖车可通过蓄电池组实现空压机负载过分相区不间断供电,应急供电原理如图5 所示;司机室采用变压吸附法供氧、风源冗余的方案。

图5 应急供电原理图

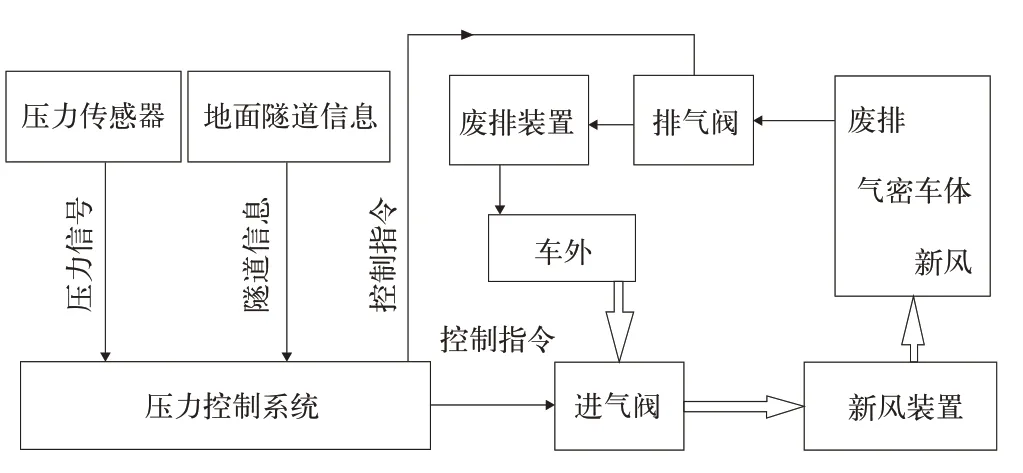

动车组增设压力波保护功能,适应多隧道条件。采用主动、被动压力波保护结合的方式,实现空调机组压力波保护功能,降低过隧道压力变化对旅客的影响。

2.3.3 电气绝缘性能提升

为适应低气压、雷暴环境,采用高原HXD1D型电力机车、25T 型青藏客车、FXN3机车成熟的技术,按照4 000 m 海拔设计,提升高压、牵引、网络系统及其他用电设备的绝缘、介电强度及防雷性能。

2.3.4 防紫外线性能提升

采用高原HXD1D型电力机车、25T 型青藏客车、FXN3机车成熟技术,对外部油漆、车端风挡、操纵台及车外非金属部件进行防紫外线、抗老化性能提升;动车组全列采用防紫外线前窗、侧窗玻璃。

2.3.5 气密性能提升

在CR200J(鼓形)动车组、25T 型青藏客车气密性方案基础上,车体采用气密性焊接,外部焊缝满焊密封,地板不设排水孔,冷凝水集中排放,提高车体密封性能。

2.3.6 环保性能提升

适应高海拔运用的环保需求,动力车轮缘润滑脂采用环保脂;拖车采用25T 型青藏客车污水收集方案,在污物箱上集成或设置污水收集功能,集中收集,定点排放。

2.4 动车组双源一体化设计

(1)互联互通互控

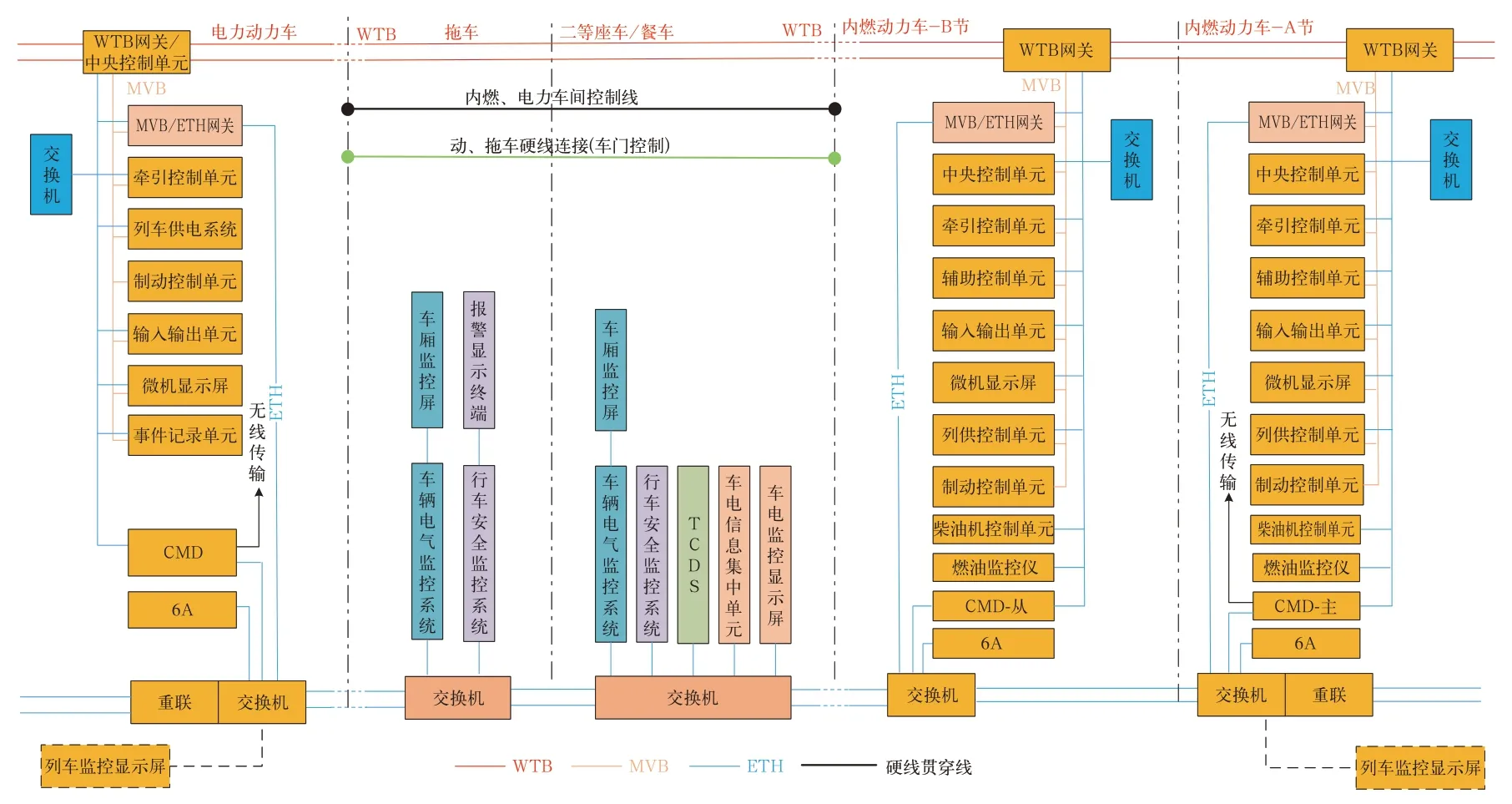

动车组控制网与监测网采用一体化设计。动车组网络控制系统协调中央控制系统与各子系统的控制、监视与诊断任务,汇总各子拖车的控制、诊断及监测系统由车辆电气监控系统、行车安全监控系统、动拖车信息交换接口组成网络拓扑,动车组整列网络拓扑如图6 所示。

图6 动车组整列网络拓扑图

司机室操纵台及其他设备布置与CR200J(鼓形)动车组简统,操纵台增加柴油机起停机按钮、励磁按钮、模式转换按钮,实现同一操纵台既可操纵电力动力车,也可以操纵内燃动力车。

动车组依托既有动力集中动车组互联互通技术平台与标准体系,形成动车组内电动力模式选择控制策略、内燃动力车柴油机重联起停控制策略、内燃动力车励磁控制策略、内燃动力模式下换端控制策略、远程牵引力控制策略、蓄电池欠压保护控制策略等,进而适应高原环境下内燃、电力双源制动车组的稳定运行。

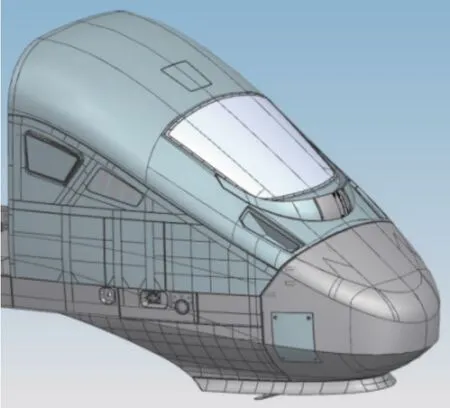

(2)车体外观一体化

整列车外观采用一体化设计,头型在CR200J(鼓形)动车组头型的基础上[6],进行适应性修正,司机室头型如图7 所示。电力动力车在高原HXD1D机车的基础上侧顶部及后部增加导流罩,内燃车后部增加导流罩,实现与拖车的平滑过渡。对整列车的外观色彩方案及内装方案进行提升;动力车各类底漆、腻子、中涂漆及面漆均与拖车简统,保证动车组涂装一体化设计。动车组截面采用CR200J(鼓形)动车组截面[7],电力动力车、拖车、内燃动力车车体断面一致。

图7 司机室头型示意图

电力动力车、内燃动力车尾部均采用在青藏客车上有成熟运营经验的密接式车钩,钩头连挂面增加密封条,对连挂后两车钩连挂面进行密封;外风挡采用CR200J(鼓形)动车组外风挡结构,增强耐风沙、耐紫外线能力;内风挡采用CR200J(鼓形)动车组的风挡结构,并进行高原适应性优化,增加风挡的耐紫外线、耐低温、耐老化能力;电气接口、机械接口均与拖车简统。

(3)动车组制动同步性

动车组采用与既有CR200J(鼓形)动车组相同的电空制动机,提升全列制动同步性。设置全列停放制动控制贯穿线与停放制动安全环,具备全列停放制动电控功能、状态检测与显示功能及相关保护逻辑,简化了车辆停放制动相关操作、提高了动车组停放制动可靠性。

动力车能根据列车管减压量,在空电联合功能可用或不可用时分别实施电制动作用或空气制动作用,且动力车的2 种制动作用的大小、快慢相互匹配,与车辆的空气制动作用相匹配,减小全列制动施加和缓解时的全列冲动。

(4)制氧/供氧一体化

动车组采用一体化制氧设计,动力车司机室供氧系统采用变压吸附法供氧、风源冗余的方案,正常情况由拖车给动力车制氧系统提供压缩空气,动力车司机室通过制氧机弥散式供氧,动力车制氧系统工作原理如图8 所示。拖车不能提供压缩空气时,由动力车制氧系统自备压缩机提供压缩空气,进行分布式供氧。

图8 动力车制氧系统工作原理示意图

拖车采用弥散和分布式相结合的供氧方式,制氧机装置采用膜分离制氧原理进行制氧,弥散式供氧与空调送风混合后提高车内空气中氧的浓度,客室侧墙或座椅下方等与乘客邻近的位置设置分布式供氧快接接头。动车组每辆拖车设2 台空压机和1 个280 L的储气罐。

(5)压力波保护一体化

为适应高海拔线路连续多隧道的线路条件,提升乘坐舒适性,动车组增加压力波保护功能,压力波控制采用主动式压力波保护和被动式压力波保护相结合的方式。电力动力车及内燃动力车设置压力波控制装置,采集车内和车外气压,根据压差将压力波保护信号通过继电器干触点的形式给到车辆控制系统。动车组车辆控制系统综合压力波控制装置的压力波保护信号和线路信号系统的隧道信号,向全列空调系统(动力车空调、拖车空调及废排)发出压力波保护硬线信号。压力波保护控制逻辑如图9 所示。

图9 压力波保护控制逻辑

图10 DC 600 V 列车供电贯通示意图

(6)列车供电一体化

电力动力车和内燃动力车列车供电系统沿用高原HXD1D机车和FXN3机车产品基础上进行适应性调整;电力动力车或内燃动力车列供进行独立供电设计,一定程度上保障了供电的安全性。拖车沿用既有CR200J(鼓形)动车组DC 600 V 电路配置,新增制氧设备进行高原技术提升。

3 结论

文中结合我国高海拔铁路的恶劣环境,详细归纳了高海拔双源制动车组的内燃/电力分置式技术特征、内电融合技术特征、该型动车组技术难点,明确了高海拔双源制动车组的牵引能力,并在此基础上对动车组一体化设计及高海拔适应性优化提升策略进行探讨,得出以下结论:

(1)该型动车组0~40 km/h的平均加速度不小于0.3 m/s2;电力牵引模式160 km/h、内燃牵引模式120 km/h 运行时的剩余加速度不小于0.05m/s2。

(2)内燃动力车采用12V265-B 高原增压器、高原中冷器,并优化了柴油机控制策略,进而适应高海拔环境。拖车增大蓄电池容量和增设不间断电源,适应分相区断电并具备90 min 应急供氧功能。动车组增设压力波保护功能,进而保证多隧道条件下旅客舒适性。

(3)按照4 000 m 海拔条件设计动车组电气绝缘、防紫外线、气密性及环保性能。

(4)动车组控制网与监测网需采用一体化设计,从而实现互联互通互控的功能;车体外观、制动性能、制氧/供氧、压力波保护及列车供电均需实现一体化设计。