铜绿山矿分段空场嗣后充填采矿法工业试验研究

2024-01-15曹文钢

曹文钢

(大冶有色金属有限责任公司铜绿山矿)

铜绿山矿是我国长江中下游铜铁多金属成矿带上重点矿山之一,有半个多世纪的开采历史。铜绿山矿矿体产状为急倾斜厚大矿体,早期为露天与地下联合开采,21 世纪初全面转入地下开采,随着采矿技术工艺及设备的不断发展,铜绿山矿的地下采矿方法也与时俱进,早期井下开采采用上向水平分层点条柱式水砂充填法,后续充填工艺改进变为上向水平分层胶结充填法。1990 年在Ⅲ矿体部分采场采用先进的VCR 法大直径深孔采矿,并大规模推广应用。近年来逐步转入深部开采,矿岩稳定性发生变化,出现了采场垮塌冒落、相邻采场开采困难、凿岩工作紧张等问题,分段凿岩阶段空场嗣后充填法逐步代替VCR法[1-2]。

当前,铜绿山矿已全面进入深部开采,深部矿体和上部矿体相比有较大的变化,厚大矿体所占比例缩小很多,矿体倾角变化大,分支复合现象严重,且随着开采深度的不断加大,矿岩内部的原岩应力随之加大,矿岩稳固性变差[2-3]。目前铜绿山铜铁矿开采中面临的主要问题:①普通上向水平分层充填采矿法工人劳动强度大,生产能力低,安全性差;②采矿主要生产工序难以实现设备、人员与能力等方面的匹配,未形成优化组合,造成人力、物力与资源等失调与浪费;③矿体赋存条件复杂,分枝复合严重,单一的采矿方法不能满足多样特殊的采矿环境;④VCR 法对于矿体的完整性要求较高,矿岩稳固性较差,造成其贫化损失率过高;⑤采场周边情况复杂,两帮为充填体时,对于边帮的控制较难把握,且影响较大;⑥每次爆破所需总药量过大,引起较大的爆破振动,造成矿岩和充填体的稳固性变差[4-5]。为此,开展分段空场嗣后充填法工艺试验研究[6-8],以保障回采过程采空区的稳定性,并对方案的开采效益进行验证。

1 分段空场嗣后充填采矿法

1.1 矿块布置与构成要素

分段空场嗣后充填采矿法采取盘区化布置,单个盘区宽度为62 m,厚为矿体厚,采场垂直矿体布置,矿房采场宽度为6~8 m,矿柱采场宽度为4~6 m,底柱8 m,不留顶柱和间柱。当矿岩条件较为稳固时,采场尺寸取大值;当矿岩条件较为破碎时,采场尺寸取小值,如图1所示。

1.2 采准与切割

在各分段水平掘进分段平巷,分段平巷之间用斜坡道连接。从分段平巷开始,垂直矿体走向布置采场联络道,相邻2 个采场共用1 条联络道,并在脉外布置溜矿井。

1.3 回采工艺

从上分段联络道开始,垂直矿体施工拉底巷道(3 m×3 m),后由其扩刷至3 m×8 m 的拉底平巷,在平巷内采用锚网支护,钻机钻凿上向平行深孔,孔网参数采用类比法或通过系列爆破漏斗法确定,在靠上盘端部施工切割天井及切割槽,由上盘后退式爆破,后采用铲运机由下分段联络道出矿,倒入脉外溜井。

采场回采在各分段拉底空间,钻孔直径65 mm,正常孔排距为1.2~1.3 m,孔间距为1.5 m,采用BQF-100 风动装药器装药,装药系数0.8,采用非电导爆管孔底起爆。

在爆破回采过程中,减少爆破次数,且每次爆破后,为了保证后续有足够的补偿空间,采用遥控铲运机出矿,出矿量应不低于崩矿量的50%。

1.4 采场地压控制

针对较为稳固的采场,采用平底结构,遥控铲运机出矿,首先进行分段拉底并对矿体顶板进行支护,拉底高度2~3 m,拉底顶板要平整,矿体顶板全部采用管缝式锚杆+金属网护顶,锚杆长度为2 m,锚杆支护网度为1 m,金属网由6 号钢筋编制,网度为30 mm×30 mm。

针对破碎的采场,在进行拉底工作的同时,将上部拉底空间拉开,并对其进行锚网支护,采用管缝式锚杆+塑料网护顶,锚杆长度为2 m,锚杆支护网度为1~1.2 m,塑料网采用矿用120 kN的塑料网,以防止采场爆破将网片崩坏。

1.5 充 填

开采结束后,在分段联络巷处进行封堵,由上分段联络巷及充填回风井进行充填,充填不接顶,预留3 m 的凿岩空间,充填强度要求为2.5 MPa。矿柱采场开采结束后,采用一步骤同样的充填方式,先用高配比的充填料浆充填3~5 m,后采用低配比的充填料浆进行充填,上部0.5 m高范围内进行浇面充填,浇面充填强度为1.5 MPa。

1.6 主要技术经济指标

本采矿方法理论技术经济指标:盘区综合生产能力为400 t/d,回采综合损失率为8%,回采综合贫化率为8%,采矿成本(包括充填)为92.42 元/t,采准切割比为15.95 m/kt。

2 现场工业试验

2.1 试验采场选择

试验采场为5531 矿房采场一分段,矿体水平厚度约25 m,矿体倾角60°~80°,上缓下陡。5531 采场矿体为含铜磁铁矿石矽卡岩,粒状结构、交代结构,浸染状构造,矿石品位变化较小,铜品位平均0.91%;上盘岩性为矽卡岩,粒状变晶结构,块状构造;下盘岩性为矽卡岩、大理岩。矿岩坚固性系数f=6~8,岩体基本质量级别为Ⅲ级,中等稳固,自稳能力为跨度5~10 m,可稳定数月,可发生局部块体位移及中小型塌方。该采场顶板安全风险等级划分为Ⅱ级,要求锚网支护覆盖面积不小于顶板暴露面积的60%。

2.2 试验采场布置和构成要素

5531 矿房采场垂直矿体走向布置,阶段高度60 m,留有8 m 底柱,分为4个分段,分段平均高度13 m,一分段回采高度约15 m,长度约为矿体水平厚度25 m,宽度8 m,矿石密度3.3 t/m3,一分段圈定工业矿石量约9 400 t。

2.3 采准与切割

5531 采场所采矿体为一支脉,其一分段下盘临近斜坡道,故采准工程布置在矿体上盘。采准工程中已有工程包括分段平巷及联络巷、盘区溜井及联络巷、盘区回风井及联络巷,新建工程包括采场联络巷、分段凿岩巷(同时作出矿巷)、分段充填回风巷。

切割工程一般包括切割横巷和切割天井,由于采用平底式底部结构,切割横巷包含在分段凿岩巷内,故只需施工切割井。

2.4 回采工作

(1)回采顺序。从矿房的一端向另一端后退式回采,并根据采场长度情况,将采场从里至外依次分为拉槽区、侧崩一区、侧崩二区,拉槽区爆破落矿后松动放矿,铲出崩落矿量的20%~30%以增加后续崩矿的补偿空间,同时清理出装药空间,然后装药爆破落矿回采侧崩二区,最后回采侧崩三区。

(2)落矿。采用中深孔侧向崩矿,用ZY41D 型采矿凿岩台车钻上向平行孔,孔径57 mm,孔深11.8 m,拉槽区排距1.0 m,孔距1.0 m,侧崩区排距1.2 m,孔距1.3 m 左右,由于分段凿岩巷未施工到采场设计边界及两帮需预留钻机施工空间,所以边孔需外插3°~4°,同时边孔与同排相邻孔的距离应严格控制,不可大于平均值1.3 m。拉槽区围绕切割井施工5排26个炮孔,侧崩一区、二区各9 排54 个炮孔。采用BQF-100 型装药器装改性铵油炸药进行爆破,根据《爆破安全规程》,压气装药密度应大于0.95 g/cm3,即孔径57 mm 的炮孔每米装药量应大于2.42 kg。炮孔堵塞长度取0.8倍的最小抵抗线即排距1.2 m,故堵塞长度取1.0 m。使用改性铵油炸药装药前应向炸药内兑少量水以增加炸药的流动性;采用专用起爆器配导爆管雷管、导爆索传爆的孔底起爆方法,装药时先用防静电装药胶管将导爆索送入孔底并吹入底药,然后将导爆管雷管插入起爆药卷并缠好送入孔中,再连续压气吹入炸药,孔口预留1.0 m 的堵塞长度。起爆网路为导爆管起爆网路。

(3)出矿。采场底部结构为平底结构,出矿时使用遥控铲运机进入采场空区中进行三角矿堆的装运。

(4)顶板管理。在回采过程中,采场空区顶板主要依靠左右两侧矿柱支撑。当采场矿岩不稳固时,可采取超前预控顶措施予以加固。出矿巷顶板在每次爆破通风后撬毛处理浮石,并对锚网破坏区域二次支护。

(5)充填工作。充填采用全尾砂胶结充填料,由充填管道自流输送至采场。充填前架设坚固的充填挡墙,并安设泄水管道。充填流量50~70 m3/h,浓度不小于65%。一步骤矿房采场底部5 m充填灰砂比1∶7,中上部灰砂比1∶11,在每分段尾砂充填面上铺设厚度0.5 m的胶结垫层,灰砂比1∶5。二步骤矿柱采场充填时,中上部采用灰砂比1∶15的弱胶结充填料。

3 试验技术经济指标分析

3.1 生产能力

采矿技术经济指标主要包括采场生产能力、贫损率、采切比、设备效率及采矿直接成本,其中采场生产能力的计算方法为采场回采矿量(不包括采切副产矿量)和凿岩爆破、出矿、充填等主要工序所用时间的比值。

(1)中深孔凿岩工作量1 580 m,耗时21 台班,凿岩效率为每台班75.2 m。

(2)5531 采场一分段回采分拉槽区、侧崩一区及二区爆破,装药耗时3 个工班。通风和撬毛共耗时3个工班。回采出矿量7 590 t,采用2 m3遥控铲运机出矿,耗时36个工班,出矿效率为每台班211 t。

(3)充填准备耗时6个工班,充填能力60 m3/h,充填耗时12 个工班,一步骤采场充填体养护7 d,耗时21个工班。

(4)回采出矿量7 590 t,共耗时工班数为102 班,即34 d,采场生产能力为223 t/d。

3.2 采矿直接成本

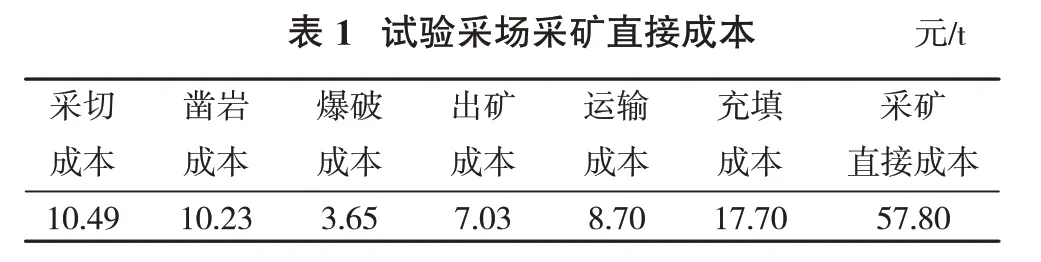

采矿直接成本分采切成本、凿岩成本、爆破成本、出矿成本、机车运输和充填成本,汇总于表1。

3.3 综合技术经济指标

试验采场综合技术经济指标汇总于表2。

铜绿山矿由于采场顶板不稳固,采用上向水平分层充填法回采时顶板需全断面锚杆网支护,支护工作量大,导致采矿作业循环时间长,采场每天只能完成一个循环,采场生产能力小,限制在150 t/d 之内,并且作业人员长期暴露在采动顶板之下,安全风险不可控。试验采用分段空场嗣后充填法之后,一般只有底部凿岩巷道需要支护,支护工作量大大减少,落矿时中深孔一次崩矿量大,充填则采用分段一次充填,从而提高了生产能力,并且人员大部分时间在凿岩巷内作业,安全性好。空场稳定性方面,因为采用分段空场分段充填,空场暴露时间短,能维持稳定不垮塌,是矿岩稳固性较差时采用中深孔回采合理的采场结构布置方式。

中深孔爆破采矿相比分层爆破回采,采切工程更简单,凿岩、爆破、支护及充填作业更集中,每米崩矿量更大,因此采切比和采矿直接成本有明显的降低。

4 结论

(1)铜绿山矿深部矿岩稳固性变差,采用分段凿岩阶段空场嗣后充填法回采存在阶段空场垮塌的问题,采用上向分层充填法开采又面临生产能力不足和人员顶板下作业安全风险大的问题,通过改进采矿方法,减小空场高度,坚持采用中深孔落矿,实现产能最大化与空场稳定性之间的平衡。

(2)优选分段空场嗣后充填采矿方案,通过分段中深孔爆破、出矿、充填,合理扩大采场结构参数,从而提高生产能力,并且有效规避人员长期暴露于采场顶板下的安全风险。

(3)开展了分段空场嗣后充填采矿工业试验,矿石贫损率均控制在8%以内,单采场生产能力达到223 t/d,采矿直接成本57.80 元/t,相比上向水平分层充填法产能实现翻番,成本降低8.6%。