自然崩落法拉底过程底部结构稳定性研究

2017-08-28范文录刘育明葛启发

范文录,刘育明,葛启发,2

(1.中国恩菲工程技术有限公司,北京 100038;2.北京科技大学土木与环境工程学院,北京 100083)

应用研究·有色矿山·

自然崩落法拉底过程底部结构稳定性研究

范文录1,刘育明1,葛启发1,2

(1.中国恩菲工程技术有限公司,北京 100038;2.北京科技大学土木与环境工程学院,北京 100083)

自然崩落法技术要求高,涉及的岩石力学问题也非常复杂,不同拉底方式拉底过程中,底部出矿结构所受应力状态不同,稳定性也不同。以普朗铜矿相关条件为依据,采用数值模拟方法对自然崩落法开采拉底过程中底部结构的应力变化进行研究。分析研究表明:前进式拉底过程中,拉底推进线后方45m左右区域应力逐渐发生释放,最大主应力减小到10MPa左右,底部结构整体稳定性要好于后拉底,出矿水平最小主应力处于岩体抗拉强度范围内,且新增塑性区符合前进式拉底特点。因此,前进式拉底利于维护底部结构的稳定性。

自然崩落法; 底部结构; 数值模拟; 前进式拉底; 出矿水平

1 前言

自然崩落法是一种低成本、高效率的采矿方法,是大型地下矿体特别是贫矿体资源大规模开采的首选方法。其实质是用凿岩爆破方法在矿体内某个水平采出一层矿石,形成拉底崩落空间,致使上部矿体失去支撑,发生初始崩落,下部水平进行出矿,在应力与重力作用下上部矿岩持续崩落并不断往上扩展,实现矿体自然崩落[1~3]。

由于自然崩落法技术复杂,国内外对自然崩落法研究仍处于研究和探索阶段,目前国内采用自然崩落法在生产矿山只有铜矿峪矿。另外,云南普朗铜矿正处于建设阶段,设计生产规模为1 250万t/a,是我国目前设计的最大地下金属矿山,设计采用前进式拉底方式进行拉底。自然崩落法成功与否的关键在于拉底的好坏,做好拉底工程是实现矿岩自然崩落的第一步,而拉底也与底部结构直接相关,不同的拉底方式对底部结构产生不同的应力,对底部结构造成的破坏就不同[4~8]。目前国际上通常采用三大拉底方式,包括后拉底、预拉底及前进式拉底[9~11]。由于国内自然崩落法矿山应用不多,这导致对自然崩落法的理论研究也相对缺乏,尤其是对拉底过程中的应力变化规律、机理认识不透。为此,根据普朗铜矿岩体条件,采用有限差分程序FLAC3D对自然崩落法不同拉底方式下的底部结构稳定性进行深入研究,为增进对自然崩落法的研究提供些许认识。

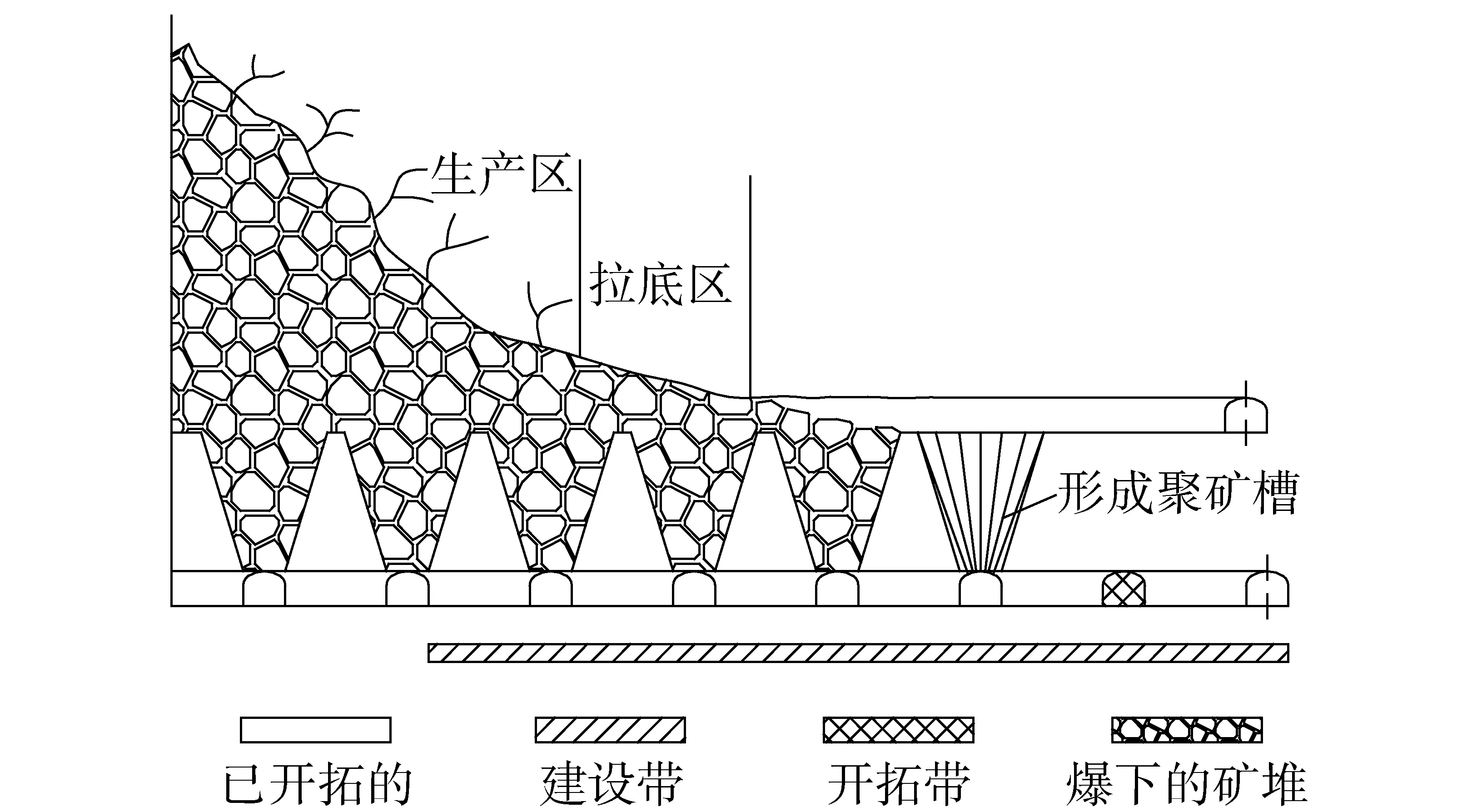

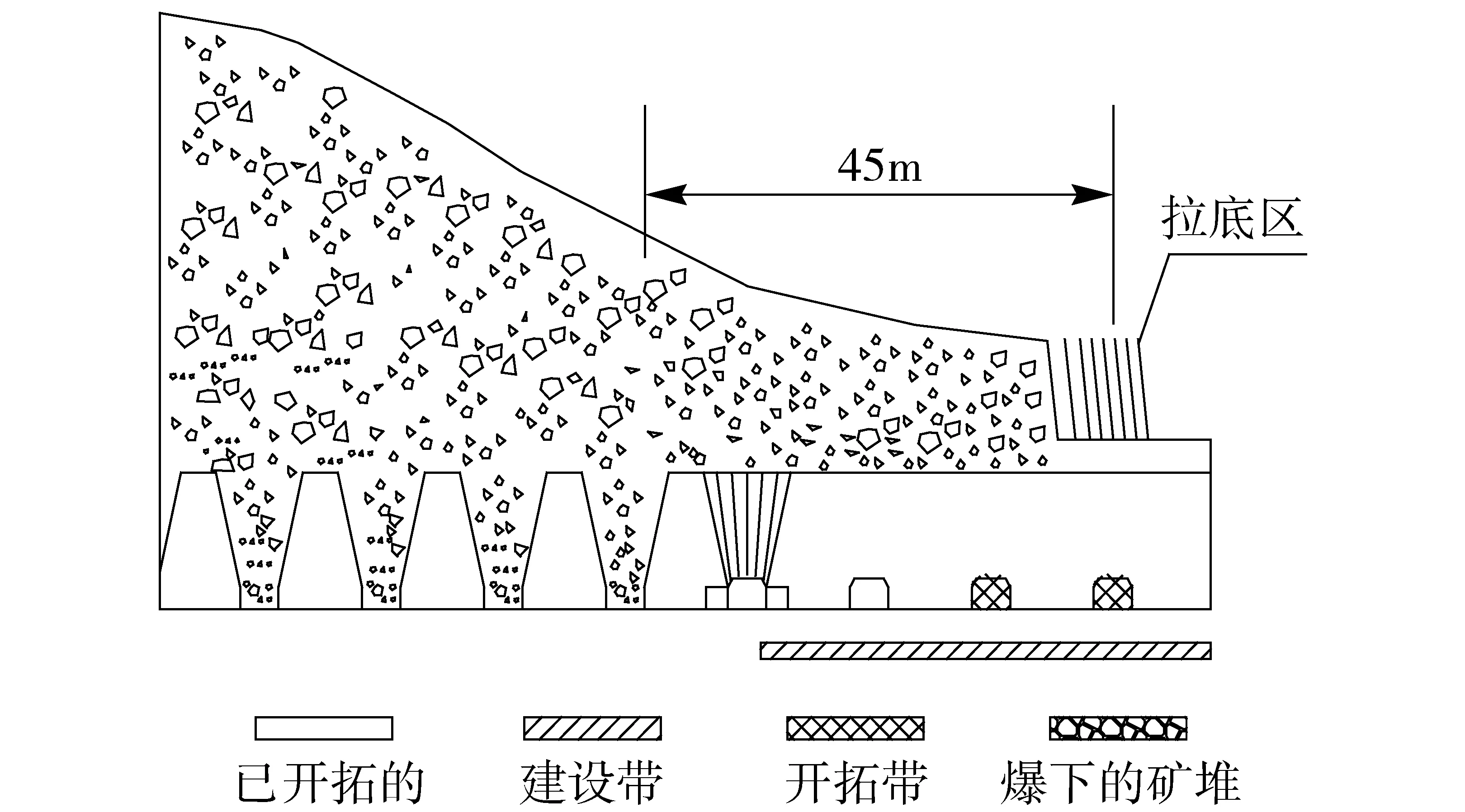

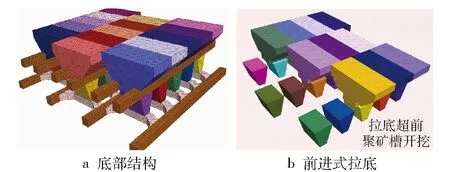

2 拉底方式

图1为后拉底方式,即传统拉底方式,在出矿巷道、出矿点、聚矿槽形成以后,再进行上面的拉底工作。这种拉底方式在早期的自然崩落法矿山大量使用[12]。图2为前进式拉底,前进式拉底战略特点是先拉底,后形成聚矿槽,从而出矿水平开拓则在应力释放环境中进行,对维护底部结构稳定性非常有利。

图1 后拉底示意图

图2 前进式拉底示意图

采用传统后拉底方式容易导致底部出矿结构产生应力集中,底部结构难以维护。为此,普朗铜矿采用前进式拉底方式,以改善底部结构应力状态。针对以上拉底方式特点,使用FLAC3D有限差分软件对2种拉底方式拉底过程中应力变化进行研究。

3 模型建立与底部结构稳定性分析

3.1 模型建立

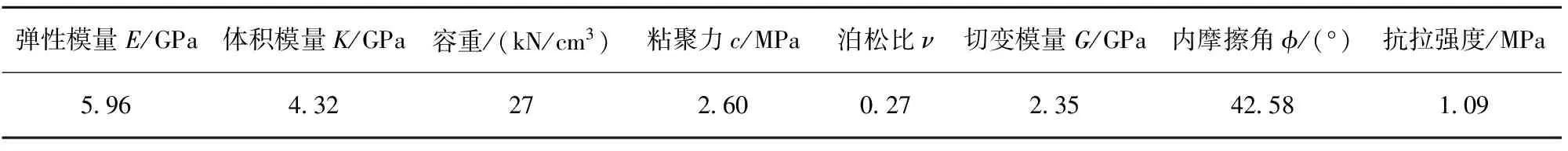

(1)计算参数与计算准则。矿岩力学参数为中南大学现代分析测试中心提供《力学性能检验报告》中试验结果,测试所得岩体力学参数如表1所示。

表1 岩体力学参数

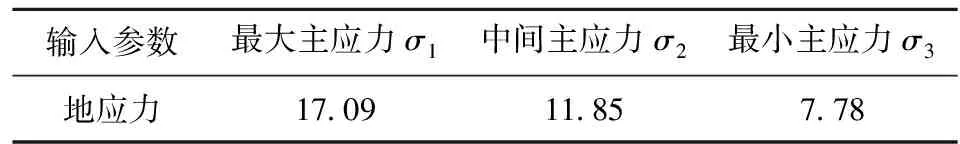

根据普朗岩石力学基础研究结果,矿区的地应力以水平构造应力为主导,最大主应力倾角较小,介于5.73°~29.41°,方位大致呈东西向,与矿区的南北向为主导的褶皱等地质构造特征相符合,故模型中最大主应力按水平方向施加,方向与出矿穿脉方向一致,输入参数见表2。

表2 地应力输入参数 MPa

计算采用破坏准则为摩尔—库仑准则[12~13],力学模型为:

(1)

式中:fs——摩尔—库仑准则的函数关系。

(2)模型建立与开挖步骤。普朗铜矿一期首采中段为3 720m以上矿体,矿体最大崩落高度为接近400m,平均崩落高度200m,3 720m为出矿水平,底部结构出矿水平和拉底水平间距16m,拉底高度约10m;出矿穿脉间距30m,出矿进路采用“人”字形布置,间距为15m。

根据普朗底部结构参数,建立普朗铜矿数值模型,由于底部结构模型复杂,FLAC3D建模难度较大,因此在Ansys中建立好数值模型,再导入FLAC3D中进行计算。模型按走向长450m,垂直走向长300m,高度200m。模型高度20m对应矿山3 720m出矿水平,巷道、聚矿槽及拉底模型均按实际工程参数建立,如图3所示为自然崩落法结构模型。

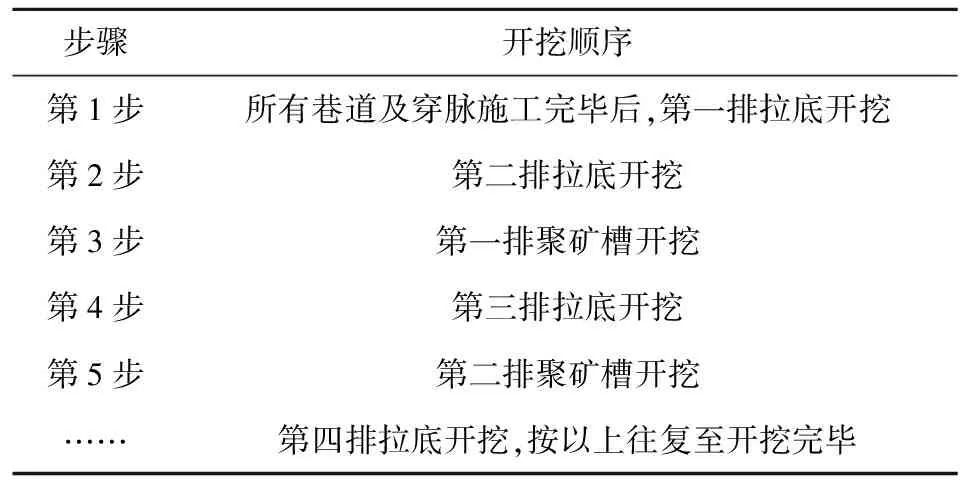

利用建立的普朗铜矿自然崩落法结构模型,根据后拉底和前进式拉底开挖顺序特点,采用FLAC3D5.0软件分别进行前进式拉底模拟。前进式拉底模拟开挖顺序见表3。

图3 整体模型与底部结构模型

表3 前进式拉底模拟开挖顺序

3.2 计算结果与分析

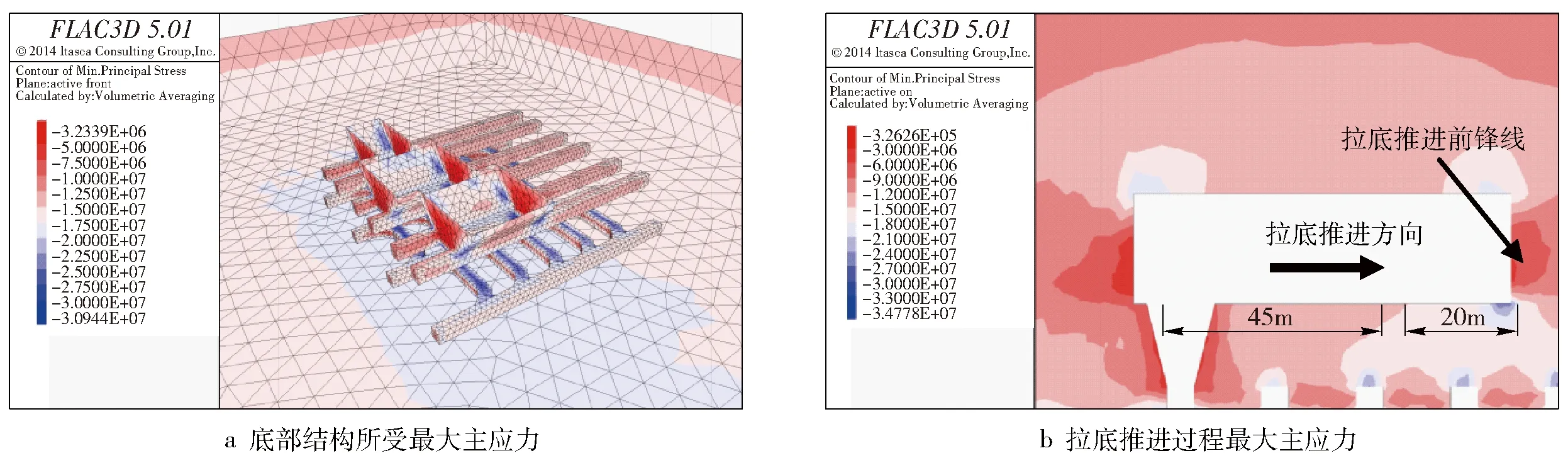

(1)最大主应力变化分析。分析图4所示计算结果,在拉底推进线约20m范围内区域(拉底下部岩体)处于应力集中状态,最大主应力接近33MPa,而在拉底推进线后方40~50m区域聚矿槽周围(拉底空区下部的岩体)附近应力已发生释放,该区域所受最大主应力在3~15MPa,最大主应力减小,应力集中现象消失,而在应力释放区域再形成聚矿槽时,底部结构处于较好的应力状态,对维护底部结构稳定性有利。

(2)前进式拉底最小主应力变化分析。在前进式拉底过程中,底部结构所受最小主应力随着拉底逐步推进而增大,尤其是处于拉底空间中心区域底部结构所受最小主应力最大(最小主应力为正,即为拉应力),桃形体所受最小主应力在0.4~0.9MPa,小于岩体抗拉强度,可知桃形体总体上处于稳定状态,如图5所示(y=130m剖面)。

图4 前进式拉底推进中最大主应力

图5 底部结构最小主应力云图

从最小主应力分析结果可知:前进式拉底过程中,底部结构桃形体以及出矿水平巷道所受拉应力基本在岩体抗拉强度范围内,对出矿水平交岔口采取合理的支护措施,底部结构整体处于可控且稳定的状态。

图6 底部巷道塑性区

(3)出矿水平新增塑性区变化分析。从图6结果可看出:前进式拉底中,拉底前方巷道部分区域产生较少新增塑性区,在后期拉底过程中,靠近拉底推进方向区域附近有新增塑性区,而拉底方向后方已无新增塑性区,说明在拉底后方区域应力发生释放,前进式拉底战略对维护底部结构稳定性是有利的。

4 结论

(1)前进式拉底最大主应力结果表明:前进式拉底在拉底推进线方向约20m范围内区域处于应力集中状态,最大主应力接近30MPa,拉底推进线后方20~50m区域附近应力则发生释放,最大主应力仅为3~20MPa。

(2)前进式拉底最小主应力结果表明:底部结构所受最小主应力基本处于岩体抗拉强度范围内,但同时需对出矿水平巷道交岔口加强支护,提高底部结构整体稳定性。

(3)前进式拉底出矿水平新增塑性区结果表明:出矿水平巷道交岔口、聚矿槽和出矿进路交接处新增塑性区较多,这些区域应当加强支护;另外,拉底推进线附近及前方区域新增塑性区较多,后方新增塑性区变少。

数值模拟计算结果表明:普朗铜矿采用前进式拉底战略有利于维护底部结构整体稳定性,同时根据数值分析结果,对出矿水平巷道进行合理支护,可进一步提高矿山经济效益。

[1] Brown E.T. Block Caving Geomechanics[M].Julius Kruttschnitt Mineral Research Centre:Brisbane.2003.

[2] Brady B H G.and Brown E T. Rock Mechanics for Underground mining[M].1st edn.Allen & Unwin:London.1985.

[3] Huber D, Vandapel N.Automatic three-dimensional underground mine mapping[J].International Journal of Robotics Research,2006,25(1):7-17.

[4] Diering T. PC-BC:a block cave design and control system[J].Proc.MassMin 2000, Brisbane(ed.G.Chitombo),2000,469-484.

[5] 柳小波,周 伟,孙豁然.崩落采矿模拟SLS系统及其在提高回收率中的应用[J].煤炭学报,2004,29(6):646-649.

[6] Hock E.Practical Rock Engineering[M].Rotterdam:A A Balkema Publishers,2000.

[7] LAUBSCHER D H.Cave mining:the state of the art[J].Journal of the South African Institute of Mining and Metallurgy,1994,94(10):279-293.

[8] 李向阳,李俊平,周创兵,等.采空场覆岩变形数值模拟与相似模拟比较研究[J].岩土力学,2005,26(12):1907-1912.

[9] 李连崇,唐春安.自然崩落法采矿矿岩崩落过程数值模拟研究[J].金属矿山,2011,(12):13-17.

[10] 王连庆,高 谦,王建国,等.自然崩落采矿法的颗粒流数值模拟[J].北京科技大学学报,2007,29(6):557-561.

[11] 姜增国,杨保仓.基于DDEM的自然崩落采矿法崩落规律的数值模拟[J].岩土力学,2005,26(2):239-242.

[12] Itasca Consulting Group Inc..User Manual of FLAC3D5.01[M].Minneapolis:Itasca Consulting Group Inc.,2013.

Study on bottom structure stability in the undercutting process of block caving

Block caving technology has high technique requirements and the rock mechanics problems are complex. In the undercutting process different undercutting way causes different stress state and stability of bottom structure. Taking the conditions relative to Pulang Copper Mine as the basis, numerical simulation method was used to study the stress variation of bottom structure in the undercutting process of block caving mining. The results showed that in the process of advance undercutting, the stress released in the area behind the undercutting forward line 45m, and the maximum principal stress reduced to 10MPa, and the overall stability of bottom structure was better than using later undercutting. The minimum principal stress on ore drawing level was basically in the range of rock mass tensile strength, and the new plastic zone was according with the advance undercutting features. In this case, advance undercutting strategy is good for maintaining the stability of bottom structure.

block caving; bottom structure; numerical simulation; advance undercutting; ore drawing level

TD853.36

A

范文录(1988-),男,江西丰城人,工程师,从事采矿工程设计工作。