化工新材料助力新能源行业发展机遇

2024-01-15张松臣

张松臣,张 成,张 帆

(中国化工信息中心,中国石油化工循环经济研究院,北京 100029)

1 新能源行业发展现状及展望

1.1 中国新能源行业快速发展,成为全球新能源行业供应链的稳定力量

中国已成为全球最大的可再生能源市场和装备制造国。据国际能源署发布的《世界能源展望2023》,中国目前已经成为清洁能源技术的最大使用国,2022 年占据了全球60%的电动车市场,50%以上的风电新装装机量,45%的光伏新增装机量和30%的核能新增装机量。据国家能源局数据,2023 年前三季度,全国可再生能源新增装机量1.72 亿kW,同比增长93%,占新增装机的76%。其中,水电新增装机788 万kW,风电新增装机3 348万kW,光伏发电新增装机12 894万kW,生物质发电新增装机207 万kW。截至2023 年9 月底,全国可再生能源装机约13.84亿kW,同比增长20%,约占我国总装机的49.6%,已超过火电装机。同时,在装备制造领域,中国是光伏面板、风电机组、电池、热泵和制氢电解槽的最大生产国,预计未来规模还将继续增长。

新型储能快速发展,成本持续优化。据工信部数据统计,2023年1—8月全国锂电池总产量超过580 GWh,同比增长37%,其中,储能用锂电池产量为110 GWh,已超过2022年全年产量。从规模看,截至2023年6月底,全国已建成投运新型储能项目累计装机规模超过17.33 GW;其中,2023年1—6月,我国新投运装机规模约8.63 GW。2023年以来,在上游原材料价格回落、产能快速释放以及技术迭代加速等多重因素影响下,我国储能电池系统和EPC 中标价格持续下降。2022年,0.5C锂电池储能系统的中标价接近2.0 元/Wh,现已跌至约0.8 元/Wh,0.25C 锂电池系统价格跌至约0.7 元/Wh,同比下降2.5 倍。据远景科技集团测试,锂电池储能的度电成本已接近0.2元,低于抽水蓄能,成为成本最低的储能技术,且成本还会继续下降。

中国在电解槽部署方面处于全球领先。据国际能源署发布的《全球氢能评论2023》,2022年,中国电解槽装机量占全球比重从2020 年的不足1%迅速增长为30%,达到200 MW以上。预计到2023年底将提高至50%,达到1.1 GW,截至2023年9月,约一半以上的电解槽处于运营状态,另外一半仍在建设中。预计2024年,中国电解槽装机量将达到2023年的3倍,为3.3 GW,2025年达到5.4 GW。此外,绿氢项目平均规模快速增长,2023年公开项目中,约60%的项目为100~500 MW。预计到2025年,将有20%以上的规划投资项目规模达到吉瓦级别。

1.2 新能源行业持续增长将带动上游关键新材料需求增加

化工企业布局新能源材料的机会较多,前景广阔。新能源行业是在复杂多变的外部环境下,中少数增长潜力确定性较高的行业。对化工和材料企业来说,提升创新能力、提供符合新能源行业需求的关键新材料将成为企业转型和高质量发展的重要驱动力。如,开发耐腐蚀、轻质、高强度的风力涡轮机叶片复合材料;提供高纯度硅材料、薄膜等关键光伏组件;研发高性能电池材料,如高容量阴极材料和稳定电解液;提供电解设备和燃料电池的关键组件,如高性能膜和催化剂。除了进入细分赛道的关键新材料外,首批光伏电池板、风电装备、动力电池退役潮即将到来,重点材料再生利用市场将迎来快速增长。这就要求化工企业加强跨领域合作,积极与新能源领域企业合作,共同开发满足特定需求的新材料。

2 新能源领域化工新材料行业的发展现状与展望

2022 年,中国化工新材料市场规模达1.2 万亿元,广泛应用于建筑、汽车、电子与通讯、新能源、医疗健康、航空航天、船舶等终端应用领域。多种化工新材料关乎国家经济命脉和国防安全,是实现重要领域自主可控的物质基础。但目前,我国部分产品自给率仍不足70%,推动这些材料实现自主供给,是维护经济安全和产业链供应链安全的必然选择。

随着我国“3060”碳达峰和碳中和目标的提出,化工新材料行业也迎来了新机遇。风电、光伏、锂电、氢能等新能源新产业的快速发展,带动市场对新能源、新材料的需求持续提升。

2.1 风电

现代化风电技术已发展40余年,风力发电具有丰富的资源储备且呈现高度的环境友好性,风电产业化大规模运营在欧美中日地区已然实现。产业链各环节技术进步带来风机大型化更迭,度电成本显著下降。中国风电产业经历了15年的飞跃发展,在产业规模和技术工艺方面均达到国际领先水平。

风电机组由轮毂、叶片、发电机、传动系统、控制系统、塔筒等组成,这些关键部件所需的对应材料也各不相同。风电产业链中涉及的化工新材料主要集中于叶片。叶片是转换风能的核心部件,材料性能直接关乎发电效率和使用寿命,占风机成本的20%以上。

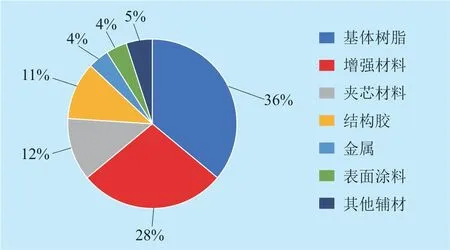

风电叶片主要由基体树脂、增强材料、夹芯材料、结构胶等构成,其中基体树脂和增强材料合计占叶片成本的50%以上(见图1)[1]。目前主要的基体树脂包括环氧树脂、环氧乙烯基酯树脂、不饱和聚酯树脂等,其中环氧树脂由于具有良好的力学性能、绝缘性、耐化学腐蚀性和尺寸稳定性以及较低的成本,成为目前风电叶片领域最主流的基体树脂。目前主要的增强材料是玻璃纤维和碳纤维,其中玻璃纤维是目前主流的风电增强材料,未来随着风电机组大型化趋势导致的风电叶片长度增加,强度和刚度更优异的碳纤维将获得更高的成长空间。夹芯材料和结构胶也是风电叶片的重要组成部分,分别占叶片成本的12%和11%,目前主要的夹芯材料包括巴沙木、聚氯乙烯(PVC)芯材和聚对苯二甲酸乙二醇酯(PET)芯材,结构胶则以环氧树脂结构胶为主。

图1 风电叶片主要构成材料成本占比

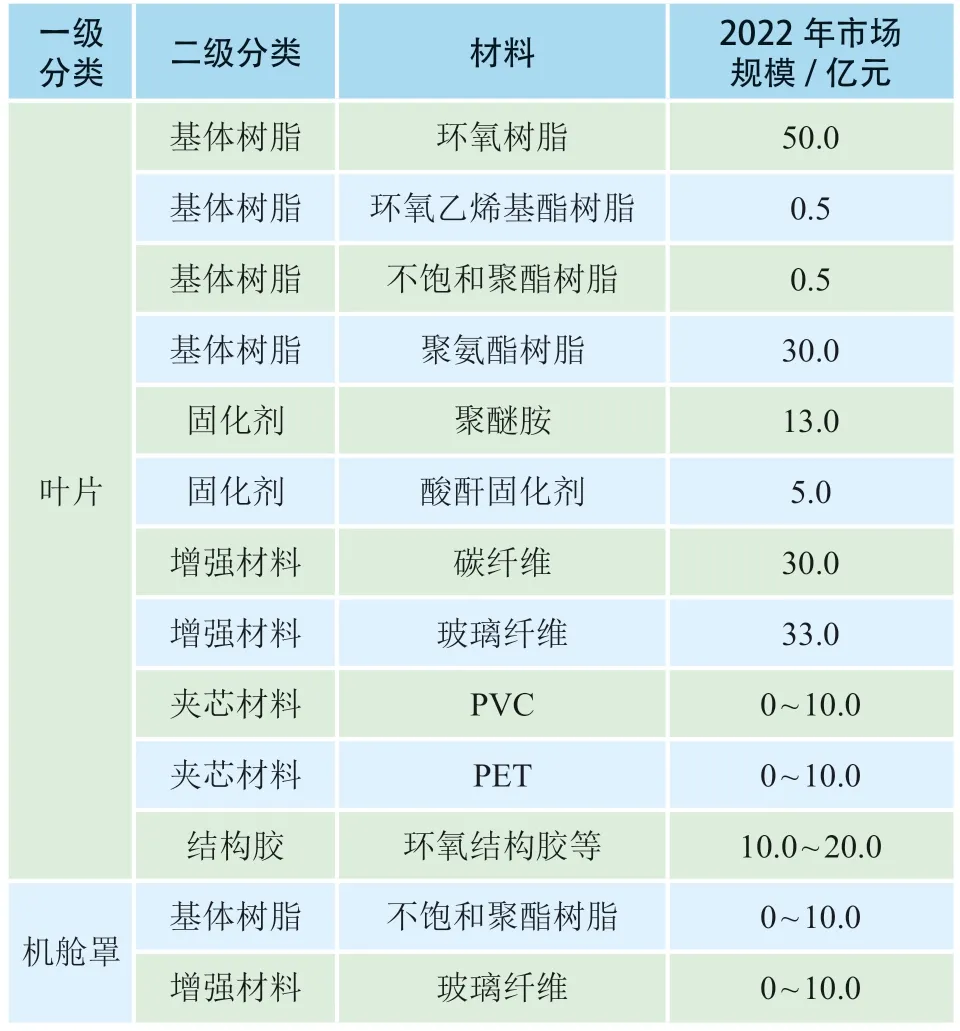

从市场规模上看,环氧树脂、碳纤维和玻璃纤维在风电领域的市场规模位居前3 位,分别为50亿元、33亿元和30亿元,是风电产业链中最值得关注的化工新材料(见表1)。

表1 中国风电产业链主要化工新材料

2.2 光伏

经过多轮政策调整,我国光伏产业已从高速发展转向高质量发展阶段,朝着更加健康稳定的方向前进,目前产业规模和技术均达到世界领先水平。

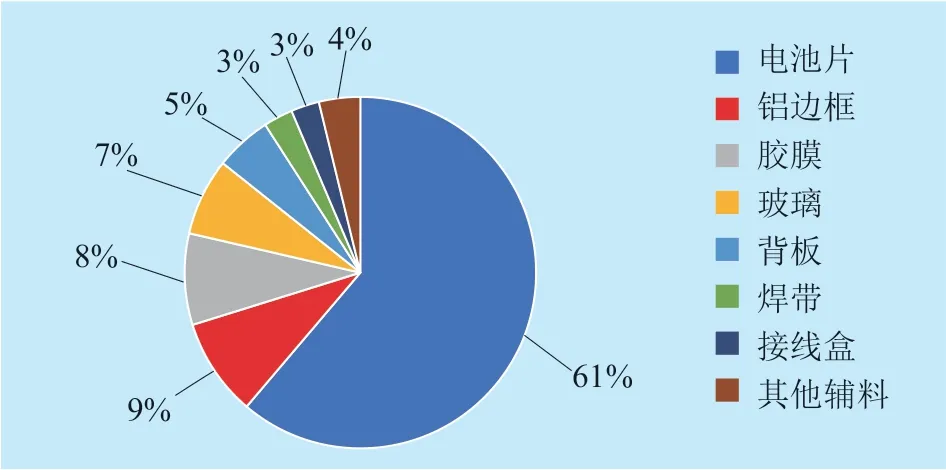

光伏产业链从上游到下游主要包括硅料、硅片、电池片和光伏组件四大环节,以及光伏玻璃、胶膜、背板、边框、密封胶等辅材及配件,其中涉及的化工新材料主要集中在光伏产业链的上游环节。光伏组件是光伏发电系统的核心组成部分,主要由光伏电池片、光伏玻璃、光伏胶膜、背板、边框及接线盒组成,以545W 单晶单玻组件为例(组件尺寸为2 256 mm×1 133 mm×35 mm),电池片占组件成本的60%以上,铝边框和光伏胶膜分别占组件成本的9%和8%(见图2)[2]。

图2 光伏组件的主要组成材料成本占比

在光伏全产业链中,涉及的化工新材料主要为高分子材料,用于封装胶膜,主要材料是乙烯-乙酸乙烯共聚物(EVA)和聚烯烃弹性体(POE)、PET基膜、氟膜(各种氟树脂)、接线盒(PPO)以及聚乙烯(PE)线缆料等(见表2)。

表2 中国光伏产业链主要化工新材料

封装胶膜是影响光伏组件质量和寿命的关键,主要用于黏结光伏电池片与光伏玻璃及背板,起到抵抗高温、潮气、紫外线等环境侵蚀等作用,能提高组件的光电转换效率,增加组件输出功率。目前市场上光伏胶膜主要有透明EVA胶膜、白色EVA 胶膜、POE 胶膜、共挤型EPE 复合胶膜等,均是以EVA、POE树脂为主要原料,封装胶膜也是光伏产业链中对于化工新材料需求最大的环节。

2020年之前,我国EVA和POE树脂长期处于供不应求的状态,产能远不能满足需求,对外依存度高于50%。2020—2022 年,随着技术突破,我国EVA自给率不断攀升,2022年达61%。但目前我国POE在催化剂及工艺技术等方面存在较高壁垒,仍处于开发或建设阶段,长期以来国内需求完全依赖进口,且预计在未来5 年难以实现自给自足,进口替代空间较大。

2.3 锂离子电池(储能)

在全球储能和新能源汽车领域,中国企业具有较强竞争力。作为最大的汽车生产和消费国,中国新能源汽车产销量均位居世界第1。在政策及资本推动下,中国已形成完整的新能源汽车产业链,技术水平和核心竞争力处于世界领先。同时,作为全球最大的可再生能源市场,中国储能装机容量稳步增长。在资源禀赋、市场环境及产业基础的有利条件下,中国储能产业链日益完善,规模效应明显,产业实力位居全球前列。我国新型储能和新能源汽车的技术路线以锂离子电池为主,涉及到的化工新材料基本一致。

锂电池产业链上游为原材料与锂电设备;产业链中游为锂电池制造,将正极材料、负极材料、电解液、隔膜加工后形成锂电芯,对锂电芯进行模组装配及PACK 形成锂电池包;下游是锂电池应用,主要有新能源汽车的动力锂电池、储能锂电池、消费电子产品锂电池、电动工具等领域,最后对锂电池进行回收利用(见图3)。从市场规模上看,锂电产业链中的正极材料、负极材料、电解液、隔膜等四大材料是化工企业优先关注的产品。

图3 中国锂离子电池产业链主要化工新材料

2022年,中国锂离子电池正极材料出货量185万t,市场规模约4 400亿元。2023年1—8月,正极材料出货量已达140万t。由于性价比高、工艺成熟,正极产品以磷酸铁锂和三元材料为主。但三元材料安全性相对较差,不能应用于储能领域。正极材料企业资源属性更强,竞争激烈,盈利水平最低,企业纷纷布局上游矿产资源以增强成本竞争力。

2022年,我国锂离子电池负极材料出货量140万t,市场规模约650 亿元。2023 年1—8 月,负极材料出货量已达95 万t。目前负极材料以人造石墨为主,但硅基负极由于理论上具有更高的比容量而被普遍看好,成为下一代负极材料。受能耗双控政策导致石墨化产能紧张的影响,负极材料经历了一轮紧缺周期,整体产业链利润有所提升,但随着负极材料大量项目落地,盈利水平或将回落。

2022 年,我国电解液出货量85 万t,市场规模约720亿元。2023年1—8月,电解液出货量已达62 万t。锂电电解液由高纯度有机溶剂、电解质锂盐、添加剂等原料在一定条件和比例下配制而成,其中锂盐电解质是最关键原料,目前主流的产品为六氟磷酸锂。电解液价格波动受溶质、溶剂和添加剂价格影响,其中六氟磷酸锂在电解液成本占比中有绝对权重。受益于新能源车放量及供给端长扩产周期,短期供需错配导致六氟磷酸锂价格升高,电解液企业盈利水平增加,但在阶段性上涨后收益持续回落,盈利水平逐渐稳定。电解液企业一体化、多元化方向明确,通过布局溶质、溶剂、添加剂向上游发展,以规避上游原材料周期性涨价风险。

2022年,中国隔膜出货量130亿m2,市场规模约120亿元。2023年1—8月,隔膜出货量已达86亿m2。由于主流的电解液为有机溶剂体系,隔膜的选择也为耐有机溶剂的材料,一般采用高强度薄膜化的聚烯烃多孔膜。湿法PE隔膜是行业主流。隔膜行业壁垒较高,属于典型的重资产行业,行业毛利率和净利率水平明显高于其他材料。隔膜行业竞争格局稳定,搅局者难以出现[3-5]。

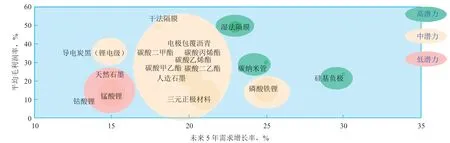

未来10年,锂电池仍是动力电池与电化学储能的绝对主力。锂离子电池产业链中涉及到的化工新材料产品繁多,从行业毛利润率和未来5 年的需求增长率来看,硅基负极、湿法隔膜、碳纳米管等化学品仍具有较高的发展潜力,而正极材料和天然石墨等材料由于资源属性较强,将承受利润波动考验(见图4)。

图4 未来5 年锂离子电池产业链中的化工新材料行业毛利润率与需求增长率

2.4 氢能

氢能尚处于产业化落地阶段,具有较大发展空间;但我国氢能产业未来具体技术路线、生产工艺和应用场景尚未确定,因此存在较大不确定性。目前市场规模相对较大且发展相对确定的化工新材料是质子交换膜。2022 年中国氢燃料电池领域质子交换膜需求量为28 万m2,同比增长150%。我国质子交换膜市场仍为国外品牌主导,但国产品牌渗透率正在逐年提升。由于质子交换膜行业技术门槛较高,未来市场份额将向具备先进研发水平与大规模量产能力的头部企业集中。

3 化工企业转型新能源材料的相关风险及建议

3.1 复杂的外部环境和经济形势为材料和化工企业转型带来不确定性

中国新能源行业产能面临过剩风险并迎来价格战。以光伏行业为例,行业已出现产能严重过剩的问题。据中国有色金属工业协会硅业分会近期数据,部分光伏组件一线企业和一体化企业的开工率已降至80%,其余企业开工率降至50%~70%。同时终端组件中标价格也迎来新低,据2023 年10 月18 日中国华电集团的光伏组件集采开标结果来看,部分标段的的价格首次跌破1.000元/W,为0.993 元/W。10 月30 日,国家能源集团的光伏组件集采开标,也有企业报出低于1.000元/W的价格。在此背景下,无论是龙头企业还是二三线企业的利润都会受到一定影响,甚至面临大幅下降,部分企业甚至面临被淘汰的风险。

化工和材料行业受全球经济放缓和下游需求低迷影响出现下滑。疫情后,全球经济放缓,化工行业还面临着需求下降、供应过剩、高通胀、利率上升以及能源成本增加等不利局面。据日经中文网统计,2023年4—6月全球约11 000家主要上市企业中,材料能源行业的利润同比减少了4成,减幅超过1 200亿美元;化工行业利润同比减少了6成。

3.2 化工企业做好战略研判,强化自身优势并持续创新

化工企业需打造战略研判能力并对内外部环境进行客观分析。鉴于外部环境和行业的复杂性,化工企业面对快速发展的新能源领域投资机会缺少客观分析研判。同时企业对自身内部分析也存在一定盲区,极少从行业视角出发进行定位和对标,不利于在战略决策中明确自身优势和不足。应对上述风险和挑战,企业需打造敏捷的战略研判能力并从多维度进行战略方向选择和路径规划。

化工企业转型布局新能源材料领域需强化自身优势并持续创新。新能源材料是一个创新密集型行业,下游技术路线推陈出新,不断迭代,过程中持续对上游关键材料的新产品开发提出新的要求。企业应通过技术创新,不断开发出更具性能优势和成本效益的新能源材料,持续的研发投入是保持竞争力和把握市场机遇的关键。