高锌含量下ZnO-FeO-SiO2 -CaO-Al2 O3 渣系黏度研究

2024-01-14欧阳坤豆志河

欧阳坤 ,豆志河

(1.深圳市中金岭南有色金属股份有限公司 韶关冶炼厂,广东 韶关 512000;2.东北大学 冶金学院,辽宁 沈阳 110819)

0 引言

随着高品位铅精矿、锌精矿资源的日益减少,难选铅锌混合矿已成为铅锌冶炼的重要原料[1-2]。ISP 工艺(鼓风炉炼锌法)由于原料适应性强,能够直接处理难选铅锌混合矿,且可在一个炉子内同时产出粗铅和粗锌,已成为目前世界上处理铅锌混合矿的主要冶炼工艺[3-5]。然而由于ISP 工艺流程长且需要使用焦炭作为还原剂[6-7],亟需开发绿色清洁冶炼工艺处理难选铅锌混合矿。

目前,熔池熔炼法由于能耗低、工艺流程短、冶炼强度高等优点在火法炼铅、火法炼铜领域占据主导地位[8-13]。使用熔池熔炼法替代ISP 工艺处理难选铅锌混合矿是目前较好的工艺选择,即难选铅锌混合矿经熔池熔炼氧化炉氧化脱硫后得到高锌含量铅锌氧化渣,高锌含量铅锌氧化渣流入还原炉,经熔融还原后得到铅、锌金属,进而实现铅锌混合矿中的铅锌金属在两段工艺内完成分离与提取,缩短了工艺流程。然而,铅锌氧化渣进入熔融还原炉后铅优先被还原出来,导致熔渣中ZnO 含量增加,高锌含量下ZnO-FeO-SiO2-CaO-Al2O3渣系成为铅锌氧化熔渣还原过程的中间渣系。熔渣黏度是优化控制和改善铅锌冶炼工艺的重要炉渣物理性质之一,因此,ZnO-FeO-SiO2-CaO-Al2O3中间渣系黏度大小对铅锌氧化渣还原工艺的顺行至关重要,目前高锌含量下ZnO-FeO-SiO2-CaO-Al2O3渣系黏度相关研究较少。本文系统研究了不同ZnO 含量、Fe/SiO2、CaO/SiO2对ZnO-FeO-SiO2-CaO-Al2O3渣系黏度的影响,为铅锌混合矿直接熔池熔炼绿色清洁新工艺的工业应用提供了理论支撑。

1 试验材料和试验方法

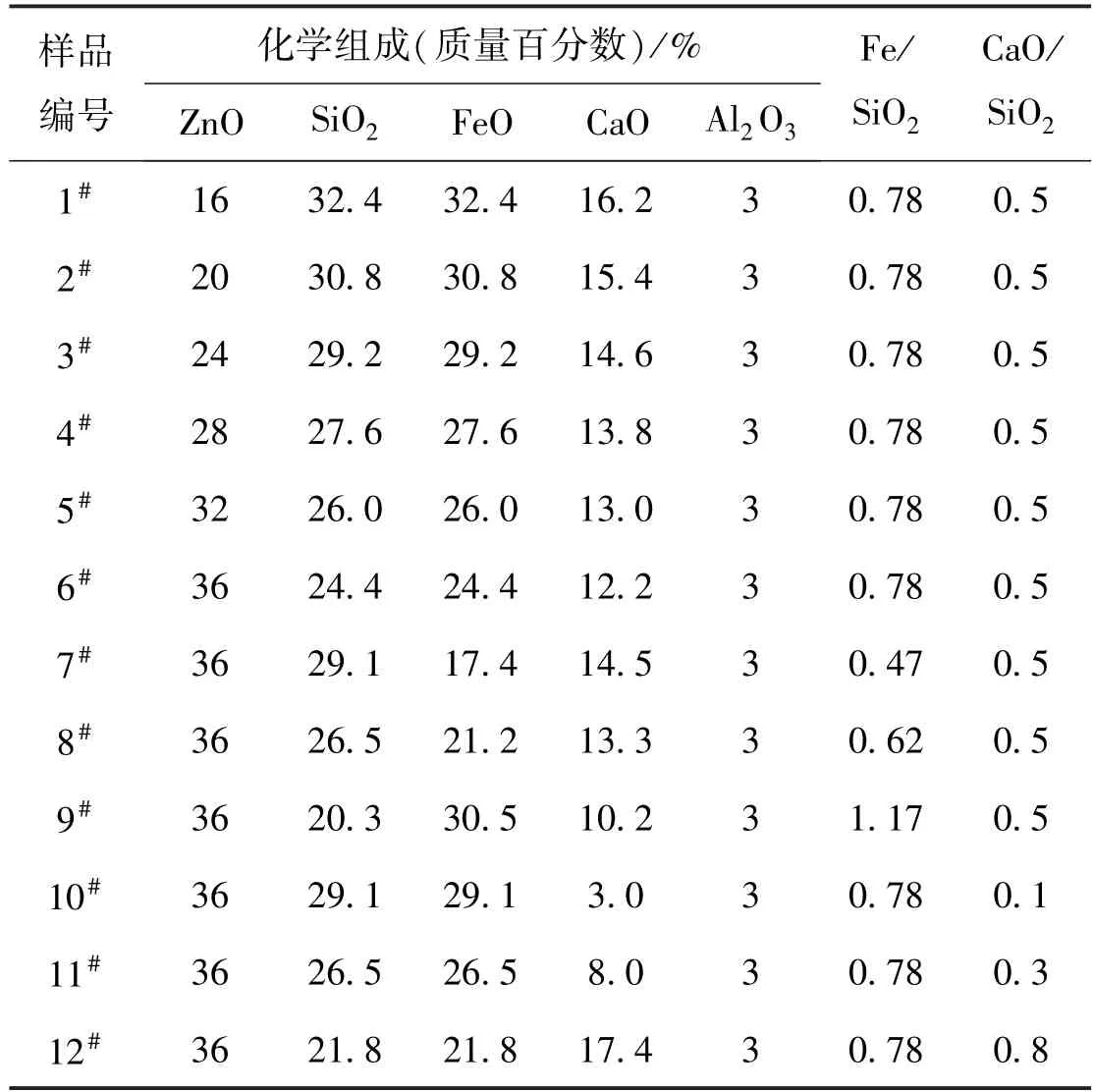

本试验所用炉渣是由国药化学试剂有限公司提供的分析纯ZnO、CaO、SiO2、Fe2O3、Fe、Al2O3粉末合成得到,试验方案具体见表1。

表1 合成炉渣的化学成分Table 1 Chemical composition of synthetic slag

以刚玉坩埚为容器,将配置好的CaO、SiO2、Fe2O3、Fe、Al2O3试剂按表1 混合均匀后置于刚玉坩埚,升温至1 648 K 恒温10 min;向高温熔渣中加入ZnO,恒温20 min,以获得较为均匀的熔渣。采用RTW-10 型熔体物性综合测定仪定温测定炉渣黏度。在黏度测试前使用已知黏度的蓖麻油对黏度计进行校正,当温度达到目标温度时,熔渣在此试验温度下恒温30 min 后开始测定该温度下的炉渣黏度。试验过程通入1 L/min 高纯氩气(氩气纯度≥99.999%,含氧量:≤1.5 ×10-6)保护,以防止熔渣氧化。

2 结果与讨论

2.1 ZnO 含量对炉渣黏度的影响

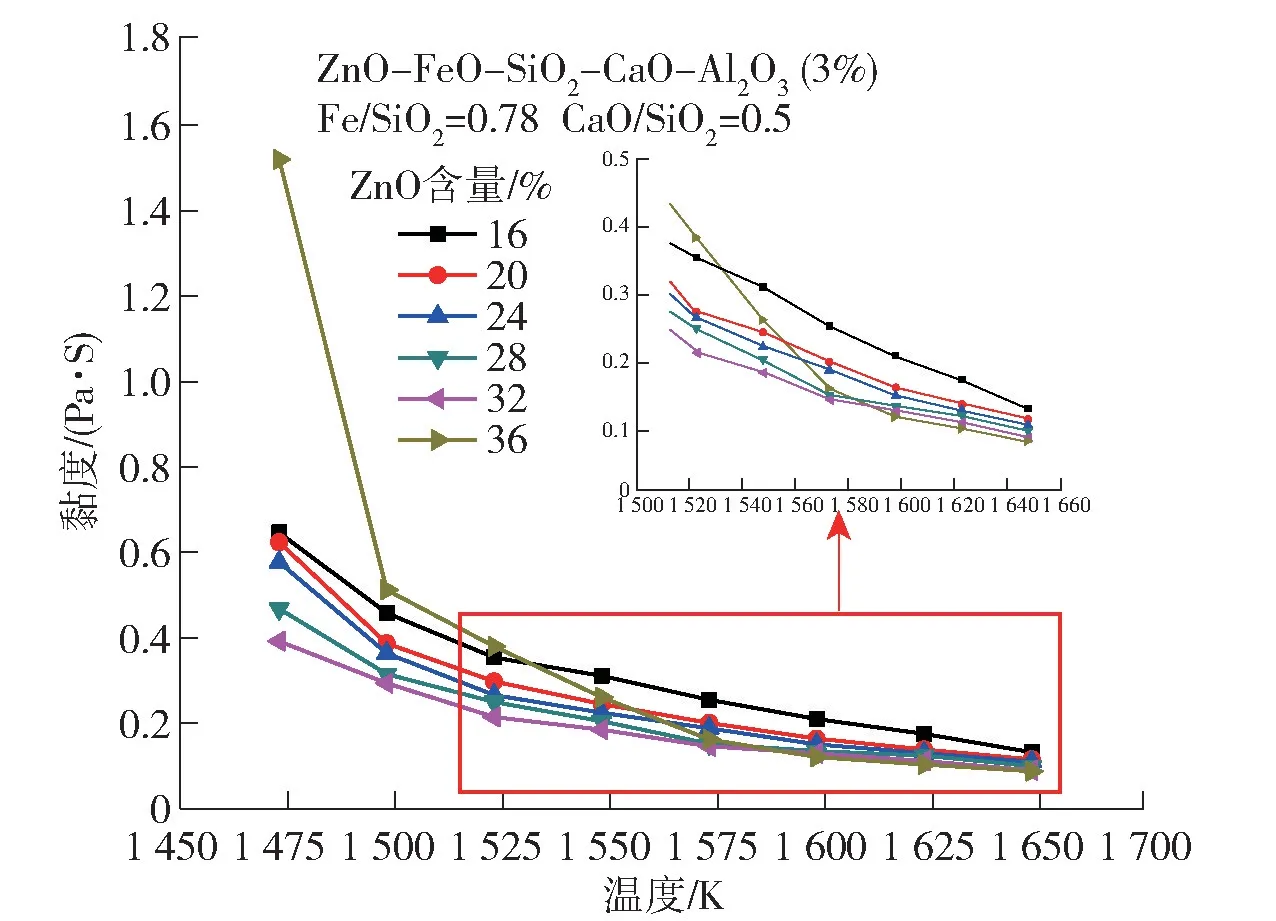

在Fe/SiO2=0.78、CaO/SiO2=0.5 的条件下,考察了ZnO 含量对ZnO-FeO-SiO2-CaO-Al2O3(3%)渣系黏度的影响。由图1 可知,在试验温度区间范围内,温度升高可有效降低炉渣黏度。当炉渣中ZnO 含量在16%~32%时,炉渣黏度随着炉渣中ZnO 含量的增加而降低。当温度高于1 523 K时,炉渣黏度均低于0.4 Pa·S。据研究,在有色金属冶炼过程中,流动性良好的熔渣黏度应在0.5 Pa·S以下[14]。因此,温度在1 523 K 以上,炉渣黏度能够满足熔炼的要求。继续增加ZnO 含量至36%时,炉渣黏度则进一步降低。而当温度低于1 498 K 时,炉渣黏度开始明显增加,达到0.512 Pa·S 以上。Jin等[15]观测到类似的结果,认为在硅酸盐体系中,ZnO 的加入可离解出自由氧与结合,进而解聚炉渣中复杂网状结构,进而降低炉渣黏度。使用Factsage6.4 热力学软件分别计算ZnO 含量对炉渣熔点的影响,结果表明:当ZnO 含量由16%增加至36%时,炉渣熔点由1 417 K 增加至1 593 K。由此可知,ZnO 含量的增加会使炉渣熔点显著增加。

图1 ZnO 含量对炉渣黏度的影响Fig.1 Effect of ZnO content on viscosity of slag

因此,炉渣中ZnO 含量的增加有利于降低炉渣的黏度,而炉渣的结晶能力随着ZnO 含量增加而增强,这可能是ZnO 为36%时且温度低于1 573 K 时炉渣黏度大幅增加的原因。

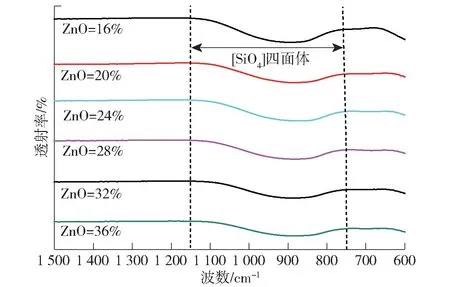

在硅酸盐熔体结构的研究中,连接一个Si4+离子与一个金属阳离子的氧称为非桥氧[14],非桥氧平均数(NBO/Si)常被用来表明硅酸盐炉渣结构的聚合度[16],其中NBO/Si 越低说明炉渣聚合程度越高[17],硅酸盐矿渣的FTIR 光谱(傅里叶红外光谱)通常集中在1 200~800 cm-1之间的波数区域内[18]。Mysen 等[19]认为1 100~1 050 cm-1、980~950 cm-1、920~900 cm-1、880~850 cm-1的波数区域分别代表NBO/Si 为1(片状)、2(链状)、3(二聚体状)和4(单聚体)的[SiO4]四面体能带群。图2 为1 648 K下不同ZnO 含量高温淬冷渣FTIR 结果,由图可知,当ZnO 含量增加时,1 150~750 cm-1处的[SiO4]四面体峰变弱,这表明炉渣的结构可以通过提高ZnO含量来解聚,这是高温下ZnO 含量增加导致炉渣黏度降低的原因。

图2 1 648 K 下不同ZnO 含量淬冷渣FTIR 结果Fig.2 FTIR results of as-quenched slag with different ZnO content at 1 648 K

黏度的大小取决于炉渣的结构和反应温度,因为温度的升高可以解聚炉渣的结构,阿伦尼乌斯方程被广泛用于表示黏度对温度的依存关系[20-21],见式(1)。

式中:η为炉渣黏度,Pa·S;A为常数,Pa·S;R为理想气体常数,8.314 J/mol-1·K-1;T为绝对温度,K;Eη为表观活化能,代表黏度对温度的敏感性,表观活化能的变化可以揭示黏性流动的摩擦阻力和炉渣结构的变化,并显示出形成炉渣结构的黏性流动单元的变化,J/mol[22]。

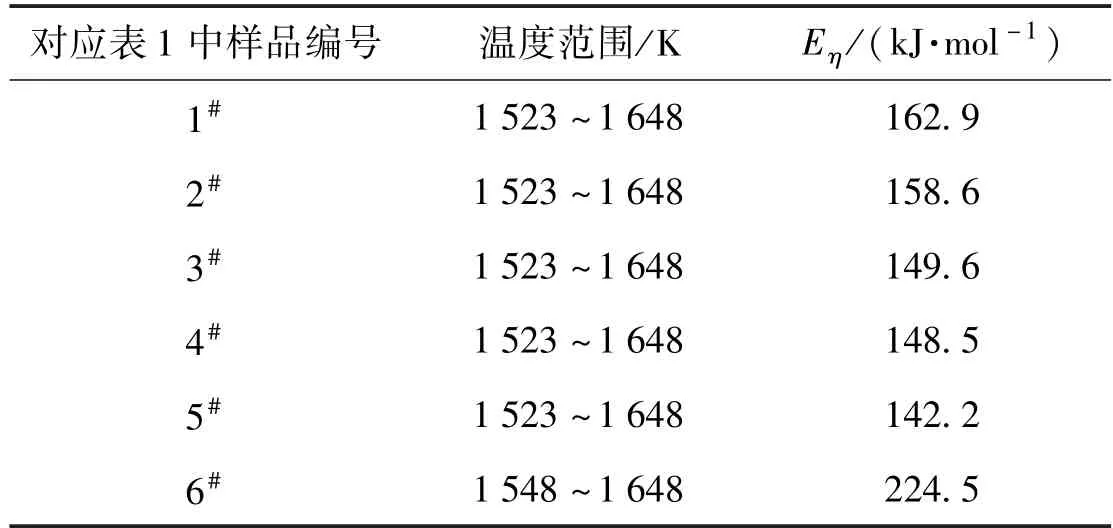

将不同ZnO 含量下炉渣黏度的自然对数(lnη)与温度倒数(1/T)之间进行线性拟合,其线性拟合结果可计算出相应的表观活化能,表观活化能计算值见表2。在指定温度下,表观活化能在142.4~224.5 kJ/mol 范围内。表观活化能随着ZnO 含量的增加而减小,更多的ZnO 意味着向熔体中添加更多的O2-,这会导致炉渣结构的解聚。炉渣结构的简化导致更简单的黏性流动单位和黏性流动摩擦阻力的减少,所以表观活化能降低。而当炉渣中ZnO 含量增加至36%,表观活化能急剧增大。

表2 不同ZnO 含量的ZnO-FeO-SiO2-CaO-Al2O3炉渣黏度的表观活化能Table 2 Apparent activation energy of viscosity with different ZnO content in the ZnO-FeO-SiO2-CaO-Al2O3 slag system

2.2 Fe/SiO2对炉渣黏度的影响

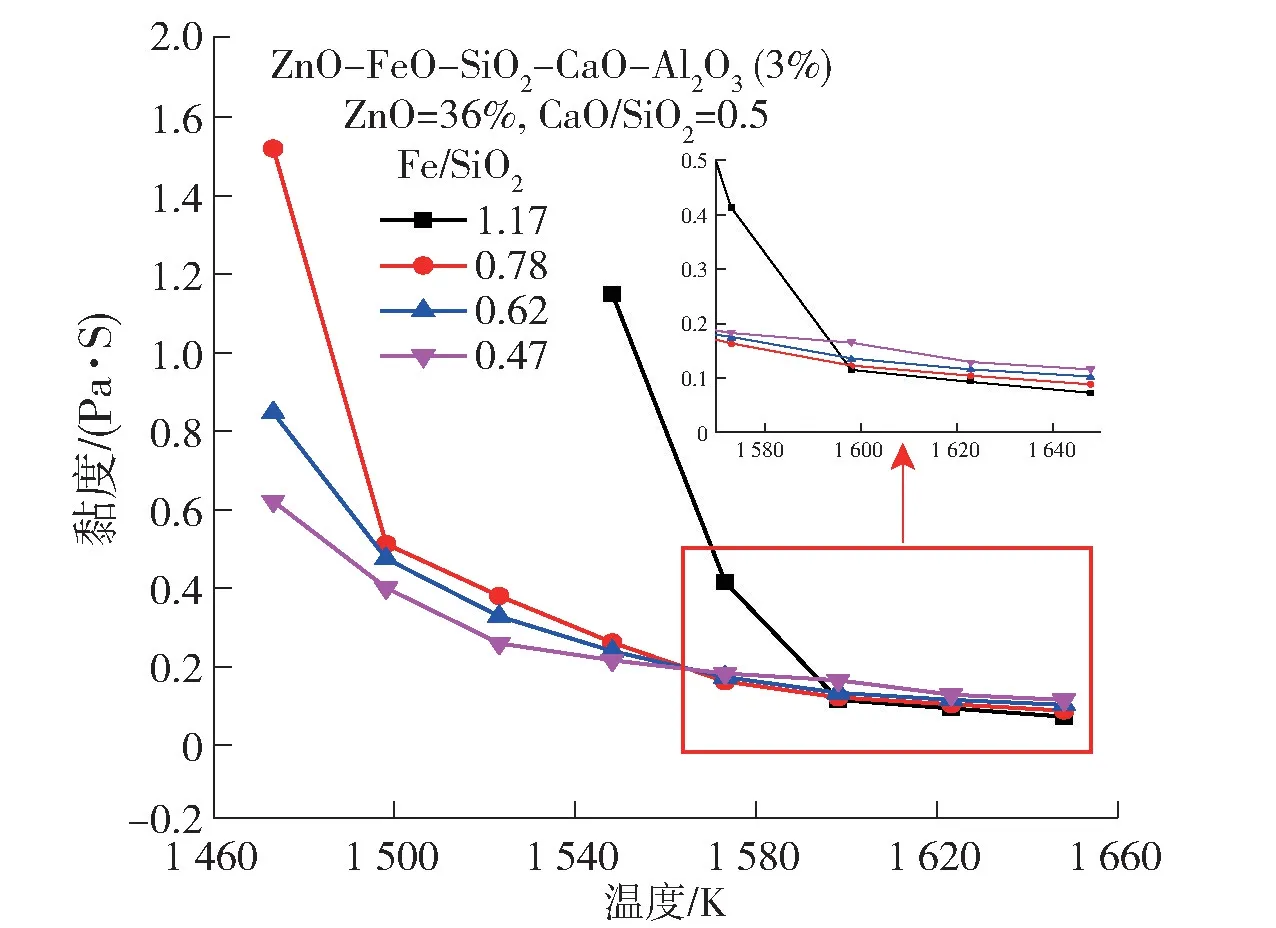

铅锌渣还原过程,由于Pb 被优先还原出来,炉渣中PbO 含量减小,导致ZnO 含量大幅增加(约36%),其ZnO 含量远高于传统炼铅还原渣中ZnO含量(约20%),Fe/SiO2和CaO/SiO2是铅锌熔融还原过程中调节炉渣成分的重要手段,可通过调整Fe/SiO2和CaO/SiO2优化高ZnO 含量下的炉渣黏度。图3 为不同Fe/SiO2对ZnO-FeO-SiO2-CaOAl2O3(3%)渣系黏度的影响。从图中可以看出,Fe/SiO2对炉渣黏度的影响较为复杂,当温度高于1 598 K 时,Fe/SiO2的增加有利于炉渣黏度的降低,当温度低于1 598 K 时,炉渣的黏度随着Fe/SiO2的增加而急剧增加。

图3 Fe/SiO2对炉渣黏度的影响Fig.3 Effect of Fe/SiO2 on viscosity of slag

使用Factsage6.4 热力学软件计算了Fe/SiO2对熔渣熔点的影响,当炉渣Fe/SiO2由0.47 增加至1.17 时,炉渣熔点由1 497 K 增加至1 634 K。由此可知,Fe/SiO2增加会显著增加炉渣的结晶能力,这可能是温度较低时炉渣的黏度随着Fe/SiO2的增加而急剧增加的原因。

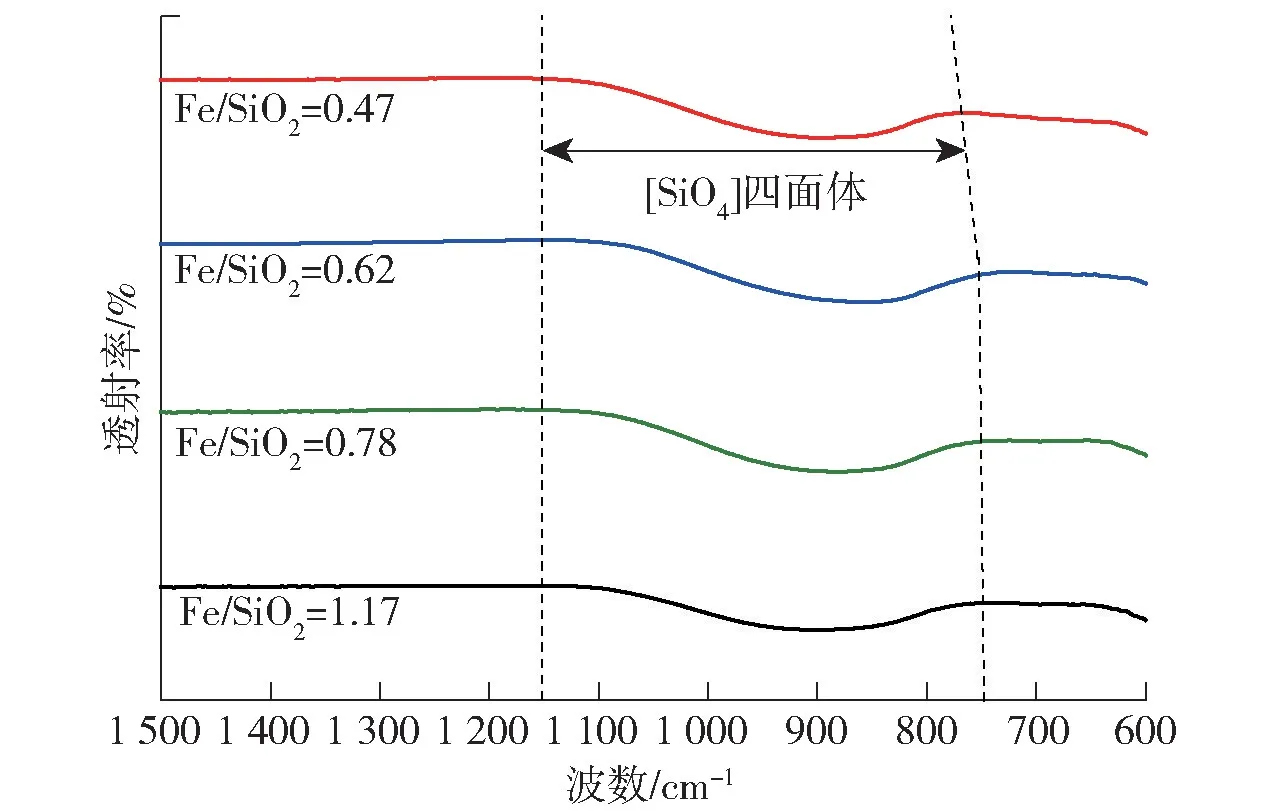

FexO 与CaO 均是硅酸盐网络结构的改进剂[23],FexO 的加入可有效解聚熔渣中复杂的黏性单元,进而降低炉渣黏度。图4 为1 648 K 不同Fe/SiO2淬冷渣FTIR 结果。由图4 可知,在1 150~750 cm-1的区域内,带长的增加表明硅酸盐网络结构发生解聚,这是高温下Fe/SiO2的增加导致ZnOFeO-SiO2-CaO-Al2O3(3%)渣系黏度降低的原因。

图4 1 648 K 不同Fe/SiO2淬冷渣FTIR 结果Fig.4 FTIR results of as-quenched slag with different Fe/SiO2 at 1 648 K

将不同Fe/SiO2炉渣黏度的自然对数(lnη)与温度倒数(1/T)之间进行线性拟合,其线性拟合结果可计算出对应的表观活化能,表观活化能计算值见表3。由表3 可知,在试验温度下,表观活化能处于137.2~205.4 kJ/mol 范围,Fe/SiO2的减小有利于ZnO-FeO-SiO2-CaO-Al2O3(3%)渣系表观活化能的减小。

表3 ZnO-FeO-SiO2-CaO-Al2O3(3%)渣系不同Fe/SiO2黏度的表观活化能Table 3 Apparent activation energy of viscosity with different Fe/SiO2 in the ZnO-FeO-SiO2-CaO-Al2O3(3%) slag system

2.3 CaO/SiO2对炉渣黏度的影响

图5 为不同CaO/SiO2对ZnO-FeO-SiO2-CaOAl2O3(3%)渣系黏度的影响。由图5 可知,在高温下,CaO/SiO2对黏度的影响较小,其黏度随着CaO/SiO2的增加而减小;而当温度降低至1 598 K时,随着温度的降低,CaO/SiO2的变化对炉渣黏度影响显著,黏度随着CaO/SiO2的增加而急剧增加。

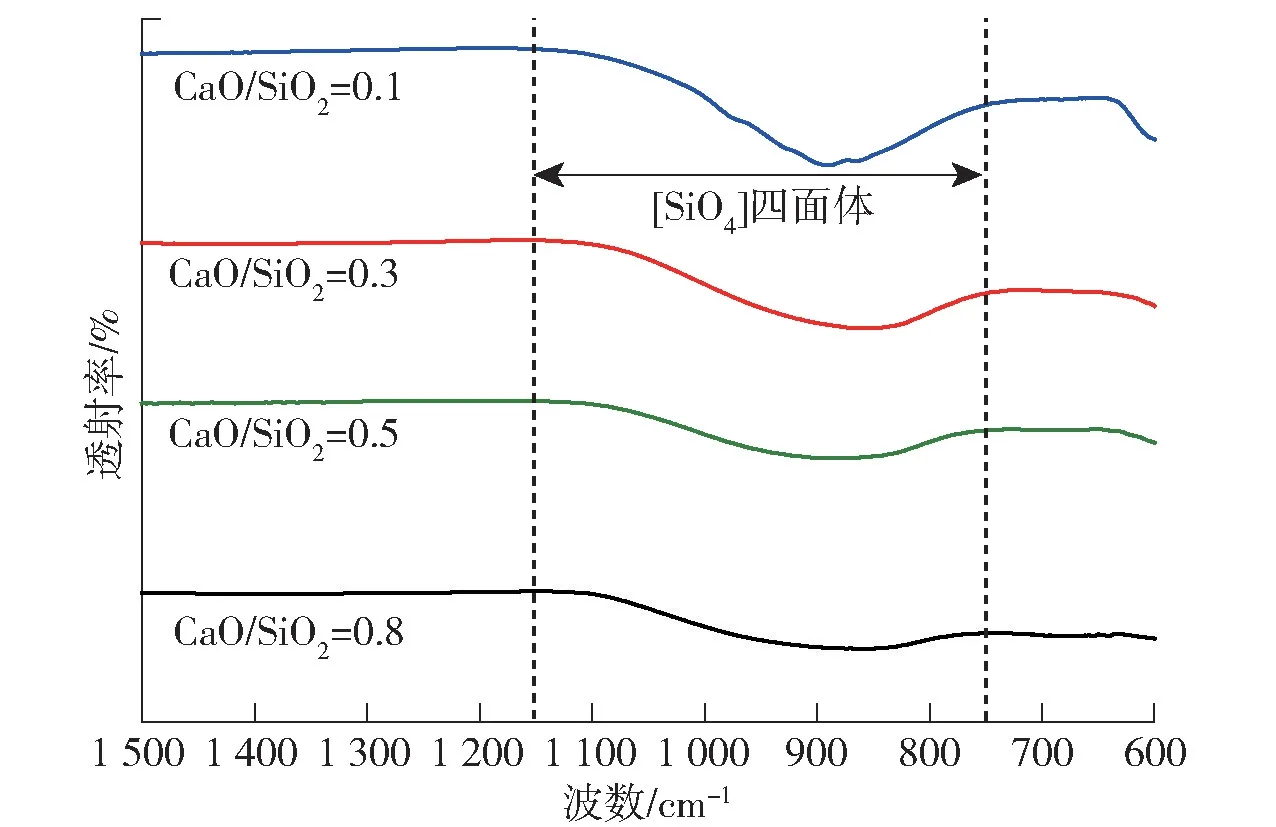

CaO 是一种已知的典型碱性氧化物,Ca2+阳离子通过形成非桥氧和提供自由氧有助于破坏Si—O键,并使熔体解聚[24],CaO 含量的增加使得炉渣中的非桥氧和低聚物增多。图6 为温度1 648 K 时不同CaO/SiO2淬冷渣的FTIR 结果,由图可知,随着CaO/SiO2的增加,[SiO4]四面体相关带的下限上移,表明了硅酸盐网状结构的解聚,这是高温(1 648 K)下CaO/SiO2的增加导致ZnO-FeO-SiO2-CaOAl2O3(3%)渣系黏度降低的原因。据研究,过高或过低的CaO/SiO2均会对炉渣熔炼产生较大影响[25],使用Factsage6.4 热力学软件计算了CaO/SiO2对炉渣熔点的影响,当炉渣CaO/SiO2由0.1 增加至0.3,炉渣熔点由1 551 K 降低至1 502 K,继续增加CaO/SiO2至0.8,炉渣熔点增加至1 705 K,可能是过高CaO/SiO2导致炉渣黏度增加。

图6 1 648 K 下不同CaO/SiO2淬冷渣FTIR 结果Fig.6 FTIR results of as-quenched slag with different CaO/SiO2 at 1 648 K

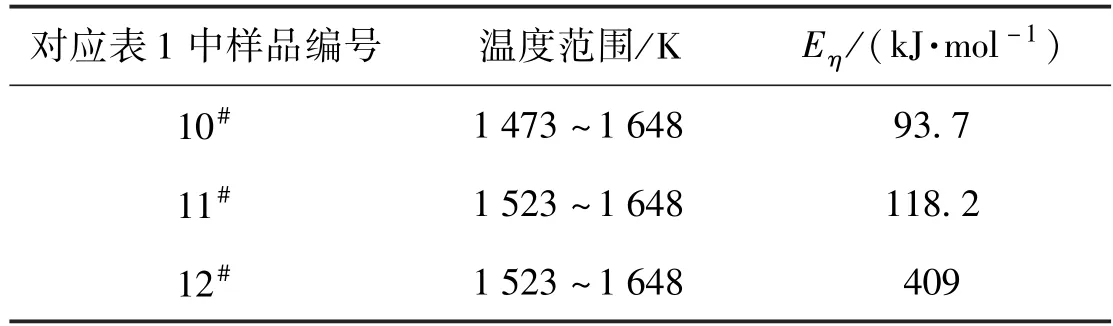

将不同CaO/SiO2炉渣黏度的自然对数(lnη)与温度倒数(1/T)之间进行线性拟合,根据线性拟合结果可计算出对应的表观活化能,结果见表4。由表4 可知,在试验温度下,样品表观活化能处于93.7~409 kJ/mol,在此渣型下,CaO/SiO2的减小有利于ZnO-FeO-SiO2-CaO-Al2O3(3%)渣系表观活化能的降低。

表4 不同CaO/SiO2的ZnO-FeO-SiO2-CaO-Al2O3(3%)炉渣黏度的表观活化能Table 4 Apparent activation energy of viscosity with different CaO/SiO2 in the ZnO-FeO-SiO2-CaO-Al2O3(3%) slag system

3 结论

1)在试验温度(1 473~1 648 K)范围内,炉渣中ZnO 含量从16%增加至32%有利于ZnO-FeO-SiO2-CaO-Al2O3渣系黏度的降低,但进一步增加ZnO 含量(36%)则会使黏度大幅增加。当ZnO 含量为36%且试验温度>1 623 K 时,Fe/SiO2和CaO/SiO2的增加可以降低ZnO-FeO-SiO2-CaO-Al2O3渣系黏度,但随着温度的降低,Fe/SiO2和CaO/SiO2的增加会使得炉渣黏度显著增加。因此,当ZnO 含量为36%时,建议冶炼温度为1 523~1 623 K,Fe/SiO2为0.62~0.78,CaO/SiO2为0.3~0.5。

2)测定了不同ZnO 含量(1 523~1 648 K)、Fe/SiO2(1 548~1 648 K)、CaO/SiO2(1 473~1 648 K)下的表观活化能,其分别为142.2~224.5 kJ/mol、137.2~205.4 kJ/mol、93.7~409 kJ/mol。炉渣中ZnO 含量低于32%时,表观活化能随着ZnO 含量的增加而减小,但当炉渣中ZnO 含量增加至36%,表观活化能急剧增大;Fe/SiO2的减小有利于ZnO-FeOSiO2-CaO-Al2O3(3%)渣系表观活化能的减小;CaO/SiO2的减小有利于ZnO-FeO-SiO2-CaOAl2O3(3%)渣系表观活化能的降低。