铜渣辅助铁粉去除含铜砷酸性溶液中铜、砷的试验

2024-01-14朱北平刘洪嶂陆开臣熊义期

潘 辉,朱北平,刘洪嶂,陆开臣,熊义期

(云锡文山锌铟冶炼有限公司,云南 文山 663700)

0 引言

目前湿法炼锌除铁方法有针铁矿法、黄钾铁矾法、赤铁矿法,相比针铁矿法和黄钾铁矾法,赤铁矿法具有金属回收率高、资源利用率好、除铁效果好、无废渣产出等优点[1]。在赤铁矿法炼锌过程中,焙砂中除Pb、Ag、Sn 外的金属几乎全部进入溶液,对溶液中的有价金属In、Cu 等进行回收的同时需要除去溶液中有害杂质元素As,并生成含铜砷物料,作为铜冶炼原料进行出售。

云南某冶炼企业采用铁粉置换法进行除铜、砷,除铜、砷后液两段中和后进行赤铁矿除铁。在铁粉沉铜砷过程中,需要保证溶液中nCu∶nAs≥3∶1[2]As才能够彻底沉降下来。在正常生产过程中,精矿含铜低、含砷高,会导致除铜砷前液nCu∶nAs≤3∶1,As沉降不彻底,容易产生砷化氢有毒有害气体;含砷较高的溶液在铟回收铁粉还原、铝板置换等过程中均会产生剧毒性砷化氢气体,安全风险巨大,且As 严重影响In 萃取,导致分相不佳等问题;在赤铁矿除铁过程中,As 会以臭葱石沉淀进入赤铁矿渣[3-4],使得赤铁矿含砷升高,影响赤铁矿产品品质。

该企业在锌冶炼过程中产生副产品铜渣,含铜55%~60%,铜以单质Cu、Cu2O 形态存在。考虑到因为除铜砷前液中[Cu]含量低导致沉砷不彻底的情况,本文对该企业的除铜砷前液进行了铁粉沉铜加铜渣沉砷试验探索,该方法可以保证溶液原有性质,不增加铁粉用量,不损失有价金属,不改变铜砷渣渣性[5]。

1 试验介绍

1.1 试验原料及试剂

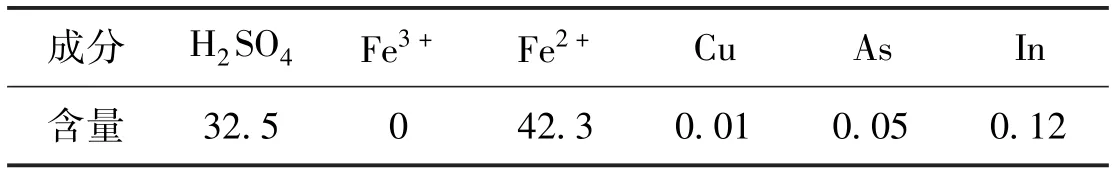

1.1.1 含铜、砷酸性溶液

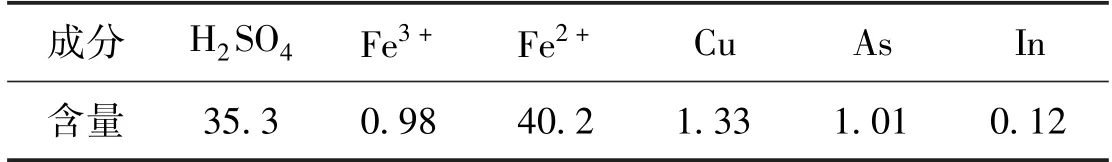

试验中所用原液为锌冶炼工艺流程中所产生的含铜砷酸性溶液,具体成分见表1。

表1 含铜砷酸性溶液成分Table 1 Composition of acid solution containing copper and arsenic g/L

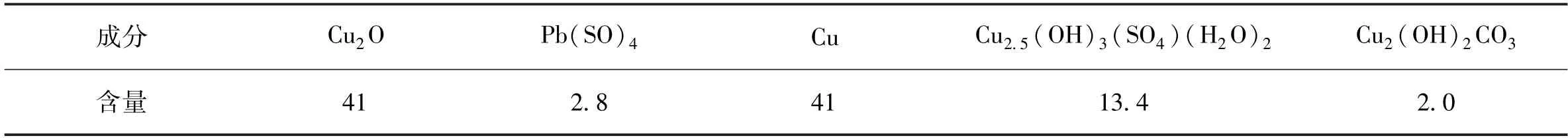

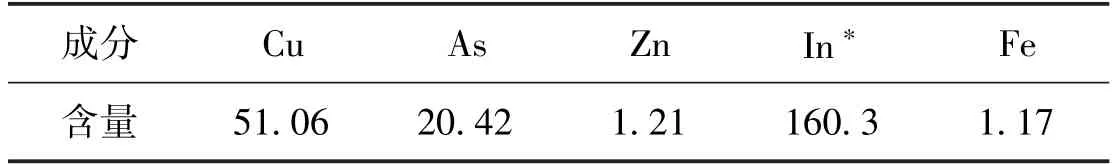

1.1.2 铜渣

铜渣是在中浸上清液净化过程中锌粉除铜镉所产生的铜镉渣,通过酸性浸出后,铜以单质Cu、Cu2O形态留在渣中,铜渣含铜55%~60%,铜渣物相分析结果见表2。

表2 铜渣物相分析Table 2 Phase analysis of copper slag %

1.1.3 铁粉

铁粉为外购二次还原铁粉,粒度要求-120 目(-125 μm)≥80%,-100 目(-165 μm)≥95%,全铁(TFe)含量≥97.0%,金属铁(MFe)≥95.0%。

1.2 试验设备

试验设备包括:JJ-3 控温电动搅拌器2 套,常州普天一气制造;电热恒温水浴锅XMTD-7000(水浴),北京市永光明医疗仪器公司;蜀牛GG-17 2L玻璃烧杯2 个,蜀牛GG-17 2L 三口烧瓶2 个;BOMEX 20℃Exml 1L 量筒1 个;2XZ-4 型旋片式真空泵1 台,浙江黄岩天龙真空泵厂;Φ250 mm 布氏漏斗1 个;蜀牛GG-17 5 000 mL 抽滤瓶1 个;电子天平1 台,常州市衡正电子仪器公司。

1.3 试验原理

1.3.1 铁粉还原

在铜砷物质的量比足够大的条件下,按照金属活动顺序,加入的铁粉会先与含铜砷酸性溶液中的Cu(Ⅱ)发生反应(1),反应(1)所生成的铜是一种不同于金属晶体的新生态原子铜,会迅速与体系中存在的Cu(Ⅱ)继续发生氧化还原反应(2),并最终生成氧化亚铜[6]。就整个过程来说,反应(3)为生成氧化亚铜的总反应。除此之外还发生副反应(4)。

在Fe-As(Ⅲ)-H2O 体系中,如果铜砷物质的量比小于3,As(Ⅲ) 可被金属铁置换为单质As[7-11],见式(5)。

1.3.2 铜渣沉砷

在Fe-As(Ⅲ)-H2O 体系中,由于As 可能与Cu 形成金属间化合物,使得As(Ⅲ)的置换沉淀反应更容易发生。含铜砷酸性溶液中的砷主要以As(Ⅲ)的形式存在,在铜/砷物质的量比足够大且加入铁粉的情况下,溶液中As(Ⅲ)发生沉淀,按式(6)进行反应;若铜砷物质的量比不足时,As 按照(7)进行反应;尚有Zn-Cu 电偶,则发生式(8)反应,若有硫酸铜情况下,则这种AsH3可被CuSO4溶液分解,按照(9)式进行反应。

在上述反应中存在Cu、Cu2O 生成并参与了反应,最终生成Cu3As,通过反应原理可推测,在铁粉沉铜还原性气氛中通过补加入Cu2+及Cu、Cu2O 可以促进砷铜化合物的形成,通过添加铜渣提高反应体系中的铜含量,可使得生成的砷化氢立即被硫酸铜溶解,形成砷化亚铜沉淀,较为彻底地去除酸性溶液中的As 及提高铜的去除率;溶液中存在Cu(Ⅱ)时,As(Ⅲ)和Cu(Ⅱ)被金属铁置换为单质,均进入渣中,二者进一步形成Cu5As2、Cu3As 等金属间化合物。

在沉砷反应过程中有Cu 及Cu2O 的生成及反应,通过反应原理可知,应用铜渣中的Cu 及Cu2O可以促进砷铜化合物的形成。公司生产的铜渣含铜约55%,若该部分铜渣用于浸出补充溶液中Cu(Ⅱ),则能够提高溶液中铜含量,使得铜砷物质的量比大于3.0,但浸出过程需要添加氧化剂,且沉铜砷过程需要增加更多的铁粉用量以保证Cu、As彻底沉淀。该方法生产成本较高,为寻求经济的铜渣除铜、砷方法,进行了铁粉加入量、铜渣加入量等条件试验。

1.4 试验方法

考察铁粉过量系数、铜渣加入量、反应温度、反应时间、搅拌转速等条件对含铜砷酸性溶液铜、砷脱除率的影响。

因在n(Cu)∶n(As)小于3 的条件下,加入过量铁粉,As(Ⅲ)可被金属铁置换为单质As[7-11],并与酸反应生成砷酸,砷酸在铜砷比不足时溶液中没有硫酸铜的存在,则按照反应(7)分解成为剧毒性砷化氢气体;会致使As 以AsH3剧毒气体溢出,烧杯边缘贴溴化汞试纸检测是否有砷化氢气体产生,整个试验在通风橱内进行。

将1L 含铜砷酸性溶液装入2 L 烧杯中,通过恒温水浴锅加热至80 ℃左右(现场生产温度),开启搅拌;按照试验方案,在烧杯中均匀加入铜渣、铁粉等;加入结束后开始计时,继续搅拌1 h 后停止搅拌;取出料液并过滤、洗涤,分析滤液成分计算铜、砷脱除率。

2 试验结果与讨论

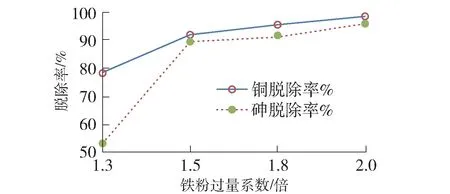

2.1 铁粉过量系数与铜砷脱除率的影响

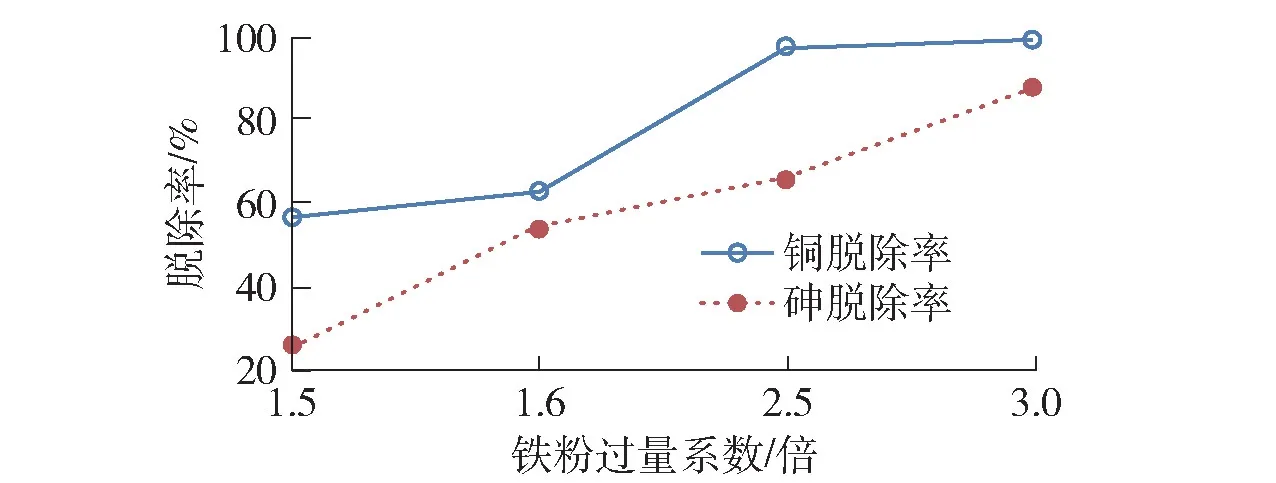

固定试验条件:反应温度80 ℃,反应时间1 h;在不加入铜渣的情况下,考察铁粉过量系数对铜、砷去除率的影响,结果见图1。

图1 不加入铜渣条件下铁粉过量系数对铜、砷去除率的影响Fig.1 The effect of iron powder excess coefficient on the removal rate of copper and arsenic without adding copper slag

从图1 可看出,随着铁粉过量系数的增加,除铜、砷后液铜砷去除率增加。铁粉过量系数为1.5 倍时,除铜砷后液含铜、砷分别为0.57 g/L、0.74 g/L,铜、砷去除率仅为57.14%、26.73%;当铁粉过量系数增加至2.5 倍时,除铜砷后液含铜、砷分别为0.025 g/L、0.43 g/L,铜去除率达到97.97%,但砷去除率仅为66.14%;当铁粉过量系数增加至3.0 倍时,除铜砷后液含铜、砷分别为0.01 g/L、0.15 g/L,除铜率为99.58%,除砷率为88.19%。上述结果表明,仅加入铁粉砷沉降不彻底,砷会随着工艺流程进入下一道工序,影响后续生产;而且在含砷较高溶液中加入过量铁粉,会产生使溴化汞试纸变黄(砷斑法检测砷,砷化氢与溴化汞反应生成黄色至黑色化合物)的砷化氢剧毒气体,存在巨大安全风险。

2.2 铁粉过量系数1.5 倍,铜渣加入量对铜、砷脱除率的影响

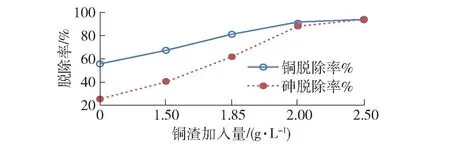

固定试验条件:反应温度80 ℃,反应时间1 h;在铁粉过量系数1.5 倍的情况下,考察铜渣加入量对铜、砷去除率的影响,结果见图2。

图2 铁粉过量系数1.5 倍条件下铜渣加入量对铜、砷去除率的影响Fig.2 The effect of copper slag addition on the removal rate of copper and arsenic under the condition of iron powder excess coefficient of 1.5 times

由图2 可知,当铁粉过量系数为1.5 倍时,加入铜渣可提高铜、砷去除率。不加入铜渣,除铜砷后液含铜、砷分别为0.57 g/L、0.74 g/L,铜、砷去除率仅为57.14%、26.73%;加入1.5 g/L 铜渣后,除铜砷后液含铜、砷分别为0.41 g/L、0.56 g/L,铜、砷去除率增加至68.85%、41.96%;当铜渣加入量增加至2.00 g/L 时,除铜砷后液含铜、砷分别为0.09 g/L、0.13 g/L,除铜、砷效率可达92.35%、89.85%。上述结果表明,铁粉过量系数一定时,增加铜渣加入量,可有效提升铜、砷去除率,且试验中未发现溴化汞试纸变黄情况。

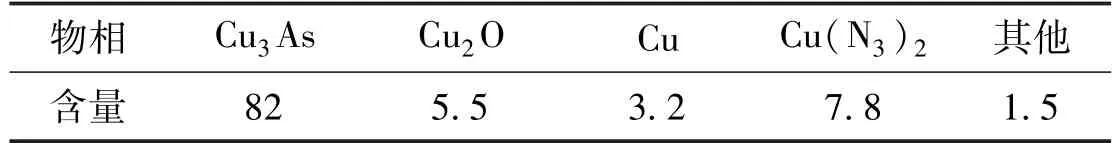

2.3 铜渣加入量2.00 g/L,铁粉加入量对铜、砷去除率的影响

固定试验条件:反应温度80 ℃,反应时间1 h;在铜渣加入量为2.00 g/L 的条件下,考察铁粉过量系数对铜、砷去除率的影响,结果见图3。

图3 铜渣加入量2.00 g/L 条件下铁粉过量系数对铜、砷去除率的影响Fig.3 The effect of iron powder excess coefficient on the removal rate of copper and arsenic under the condition of copper slag addition amount of 2.00 g/L

由图3 可知,当铜渣加入量2.00 g/L 时,增加铁粉用量可提高铜、砷去除率;当铁粉过量系数为1.3 倍时,除铜砷后液含铜、砷分别为0.28 g/L、0.45 g/L,铜、砷去除率分别为78.56%、53.25%;当铁粉过量系数增加至1.5 倍时,除铜砷后液含铜、砷分别为0.09 g/L、0.13 g/L,铜、砷去除率增加至92.35%、89.85%;继续增加铁粉用量,铜、砷去除率持续增加,当铁粉用量增加至2.0 倍时,除铜砷后液含铜砷分别为0.01 g/L、0.05 g/L,铜砷去除率增加至98.98%、96.36%。

2.4 反应时间、温度、搅拌转速等的影响

试验还考察了反应时间、反应温度、搅拌转速、除铜砷前液pH 值、除铜砷前液锌(铟)含量等对铜、砷脱除率的影响,结果表明,沉铜砷影响较大的因素仅有铁粉加入量及铜渣加入量,其余因素影响均较小。

2.5 验证试验

取1 L 含铜砷酸性溶液,在较佳试验条件下进行验证试验,反应温度80 ℃、反应时间1 h、铁粉过量系数为1.5 倍、铜渣加入量为2 g/L,试验结束后进行过滤、洗涤,滤渣物相分析、成分分析结果分别见表3、表4,滤液成分分析结果见表5。

表3 滤渣物相分析Table 3 Phase analysis offilter residue %

表4 滤渣成分分析Table 4 Composition analysis of filter residue %

表5 滤液成分分析Table 5 Components analysis of filtrate g/L

沉铜渣物相分析结果表明渣中形成的铜砷化合物为Cu3As,符合反应(5)。

通过补入铜渣,沉砷不发生反应(1),则不需要把铜渣进行氧化浸出,减少了氧化剂用量,且减少置换氧化浸出后铜的铁粉用量,节约生产成本。

中上清锌粉置换所产生铜渣不含砷,作为铜冶炼原料销售时计价系数较沉铜砷所产生的沉铜渣高5%,但该铜渣在溶液含砷较高时补入系统,可降低铁粉耗量50%,产出计价系数70%的铜砷渣进行销售,极大降低了生产成本,且不产生新的渣料。

3 结论

针对企业在湿法炼锌过程中的除铜砷问题,根据已有文献中铜砷物质的量比与砷脱除率的关系,考察了铁粉加入量、铜渣加入量等因素对铜、砷脱除率的影响,得到以下结论。

1)在Fe-As(Ⅲ)-H2O 体系中加入Cu、Cu2O或者过量的铁粉均能有效沉淀Cu、As;在不补入铜的情况下提高铁粉用量,按照铁粉置换Cu、As 及还原Fe3+的总量计算,铁粉用量需达到仅置换Cu 及还原Fe3+的3.0 倍才能有效脱砷。

2)铜渣能够提供含铜砷酸性溶液沉铜、砷所需要的Cu 及Cu2O,能明显提升铜、砷脱除率。若湿法炼锌采用赤铁矿除铁工艺,当原液中时,可直接进行铁粉沉铜;当原液中时,添加铜渣除砷是更加经济且行之有效的方法。

3)铜渣加入量为2 g/L、铁粉过量系数为1.5 倍时,铜、砷沉降率均达到90%左右,沉铜渣中铜、砷符合Cu3As 中的比例;不加入铜渣,增加铁粉用量也能有效降低含铜砷酸性溶液中的As,当铁粉过量系数为3.0 倍时,铜沉降率大于97%、砷沉降率大于87%。