典型炼油装置碳排放监测方法研究

2024-01-13达虹鞠许德刚唐智和李巨峰许大山

达虹鞠 许德刚 王 晨 唐智和 李巨峰 栾 辉 许大山

(1.中国石油集团安全环保技术研究院有限公司;2.石油石化污染物控制与处理国家重点实验室;3.中国石油大学(北京)化学工程与环境学院)

0 引 言

随着全国碳排放权交易市场的建立,亟需获取准确可靠的碳排放数据,监测、报告和核查(MRV)技术研究与体系建设的紧迫性凸显。2021年10月,国务院发布《国务院关于印发2030年前碳达峰行动方案的通知》,指出要推进碳排放实测技术发展;2021年12月,国务院印发《计量发展规划(2021—2035年)》,提出要提升碳排放计量监测能力和水平,加强碳排放关键计量测试技术研究和应用。碳排放监测技术成为MRV体系建设的重点关注领域,科学合理的碳排放监测方法是保证温室气体可测量、可报告、可核查的重要技术支撑。

石油炼制行业作为全球第三大温室气体的固定排放源[1],是碳排放核查的重点行业。目前,石油炼制行业主要采用物料衡算法和排放因子法核算碳排放量,该方法从宏观层面量化碳排放,无法深层次追踪生产过程中的碳排放贡献关键节点。炼油装置作为石油炼制企业的基本生产单元,对炼油装置开展监测,能够直接获取其在生产条件、设备性能与运行水平等多重因素作用下引起的碳排放变化。目前石油石化行业尚未针对炼油装置碳排放监测方法发布相关标准。本文选择石油炼制企业中碳排放贡献较大的5套典型炼油装置为研究对象[2],识别装置的碳排放源,对碳排放监测技术、标准方法及相关技术要求进行研究,为企业开展碳排放监测提供理论基础,推动企业温室气体与污染物排放的协同监测。

1 碳排放源识别

根据国家发改委发布的《中国石油化工企业温室气体排放核算方法与报告指南(试行)》(简称《指南》)[3],石油炼制企业的直接排放源包括燃料燃烧排放、过程排放、泄漏逸散排放及火炬系统排放等。本节以《指南》的直接碳排放类型为基础,分析并识别常减压、催化裂化、连续重整、制氢、延迟焦化5套装置生产工艺流程中潜在的碳排放源。

1)常减压装置

常减压装置包括电脱盐、初馏、常压蒸馏、减压蒸馏,常压、减压蒸馏过程利用原油馏分的沸点不同,对原油中的不同组分进行分离的过程,分馏过程中常压/减压加热炉燃料燃烧排放是装置的主要排放源,同时装置生产过程燃料气管线密封点、开口管线、法兰等存在甲烷泄漏排放,紧急事故或停工检修过程中回收的气体输送至火炬,冷放空或燃烧排放。

2)催化裂化装置

催化裂化装置主要包括反应再生系统、分馏系统、稳定系统、脱硫系统、三机系统及热工系统等。装置进料在高温催化剂作用下于提升管反应器内发生裂解,反应后的油气送分馏系统,结焦催化剂经旋风分离器回收进入再生器烧焦,再生的催化剂返回提升管循环使用,反应-再生系统中的催化剂烧焦,再生工艺产生过程排放;经过分馏系统、稳定系统等流程,产出该装置产品;脱硫系统中乙醇胺溶剂吸收干气和液态烃中的硫化物、二氧化碳;部分催化裂化装置还会进行脱硝处理,最终烟气经烟囱排入大气。另外,装置还存在燃料气管线密封点、开口管线、法兰等甲烷泄漏排放,天然气驱动压缩机及管阀件甲烷泄漏排放,装置主要的塔顶、器顶部泄压系统的泄漏排放,火炬系统正常工况及紧急工况下的燃烧排放。

3)催化重整装置

催化重整装置主要由原料预处理、重整、芳烃抽提和分离、催化剂再生等部分组成:原料预处理将尽量切割出适合重整的馏分,通过加氢反应去除对催化剂有害的金属和非金属杂质,预加氢炉燃料燃烧产生烟气;重整过程在催化剂作用下对原料结构进行化学转化,重整炉中燃料燃烧产生烟气;催化剂再生包括烧焦、碱洗及干燥3个步骤,其中再生烧焦需要补充空气,再生碱洗循环系统中和烧焦过程中产生的含氯酸性气体,再生反应过程会产生大量烟气;C8+分离过程中的重沸炉存在燃料燃烧排放;除了生产装置排放外,催化重整装置配套溶剂罐和中间产品罐,储罐呼吸阀、罐顶法兰及开口管线等存在泄漏逸散;装置气柜回收安全阀事故放空气至火炬系统。

4)制氢装置

制氢装置(原料为干气)由进料系统、脱硫系统、转化系统、变换系统、PSA单元5个部分组成。原料通过预加热炉加热后,进入加氢反应器将不饱和烃转化为饱和烃,脱除原料中的有机硫、无机硫和氯化物;加氢后的气体与水蒸气按一定比例混合进入转化炉,在催化剂作用下发生烃类转化反应,生成CO、CO2、H2;转化后的气体进入中、低变换反应器,发生变换反应,生成H2和CO2变换气,变换气降温后进入中变气PSA单元,在多种吸附剂的选择吸附下,去除杂质,获得纯度大于99.9%的H2产品。制氢过程的预加热炉和转化炉中燃料燃烧产生烟气,同时CO2作为制氢装置的副产物,在中变气CO2解吸塔脱附后产生CO2。

5)延迟焦化装置

延迟焦化装置包括延迟焦化、吸收稳定、冷焦水回用、除焦水回用、放空系统。重质油通过加热裂解、聚合产生轻质油、中间馏分油和焦炭;吸收稳定系统是将富气经压缩机压缩后进行吸收解吸,从而实现稳定和脱硫;焦炭塔给水冷焦,用高压水进行切割,焦炭表面的部分污染物被水带走,形成除焦水;延迟焦化过程加热炉燃料燃烧产生烟气,冷焦过程中部分油气和水蒸气进入冷焦水放空系统,与循环冷却水接触后吸收油气排空,但焦炭塔温度较高时,油气吸收效果较差,存在油气放空情况。另外,瓦斯气压缩机、液态烃泵、汽油泵等设备存在泄漏排放;部分企业冷焦场中存在泄漏逸散的情况。

2 碳排放源归类及监测指标确定

生态环境部发布的《生态环境监测规划纲要(2020—2035年)》(2020年6月)中提出要将温室气体监测纳入常规监测体系统筹设计,要求结合现有污染源监测体系,探索开展温室气体监测。根据HJ 880—2017《排污单位自行监测技术指南 石油炼制工业》[4],石油炼制企业通常基于有组织排放和无组织排放源开展直接排放源的废气监测。本节以5套典型装置生产过程为基本单元,分别对生产过程的碳排放源进行有组织排放与无组织排放分类(表1)。

表1 典型炼油装置的碳排放源识别与分类

从直接碳排放气体类型来看,CO2是石油炼制企业主要的温室气体类型。所选的5套装置中反应炉产生的过程排放主要由催化剂烧焦再生导致,这类排放主要监测CO2;对使用瓦斯/干气/燃料气(主要成分CH4)为燃料的加热炉,末端烟气排放可能存在未燃烧的CH4排放,应同时监测CO2和CH4;对以瓦斯/干气/燃料气等为介质的设备、组件或以瓦斯/干气/燃料气驱动的设备将存在泄漏逸散,应采用便携式设备筛查泄漏点,对泄漏点的总烃进行监测(一般采用FID检测器),并根据采样实验室分析的VOCs组分分析报告计算CH4排放,如有条件,应对筛查出的泄漏点进行CH4监测。同时,塔顶气的产生与运送过程、燃料气的运送与使用过程、中间产品的储存过程等也会造成CH4排放。

3 典型炼油装置碳排放监测技术

3.1 监测方法筛选

3.1.1 温室气体监测技术分析

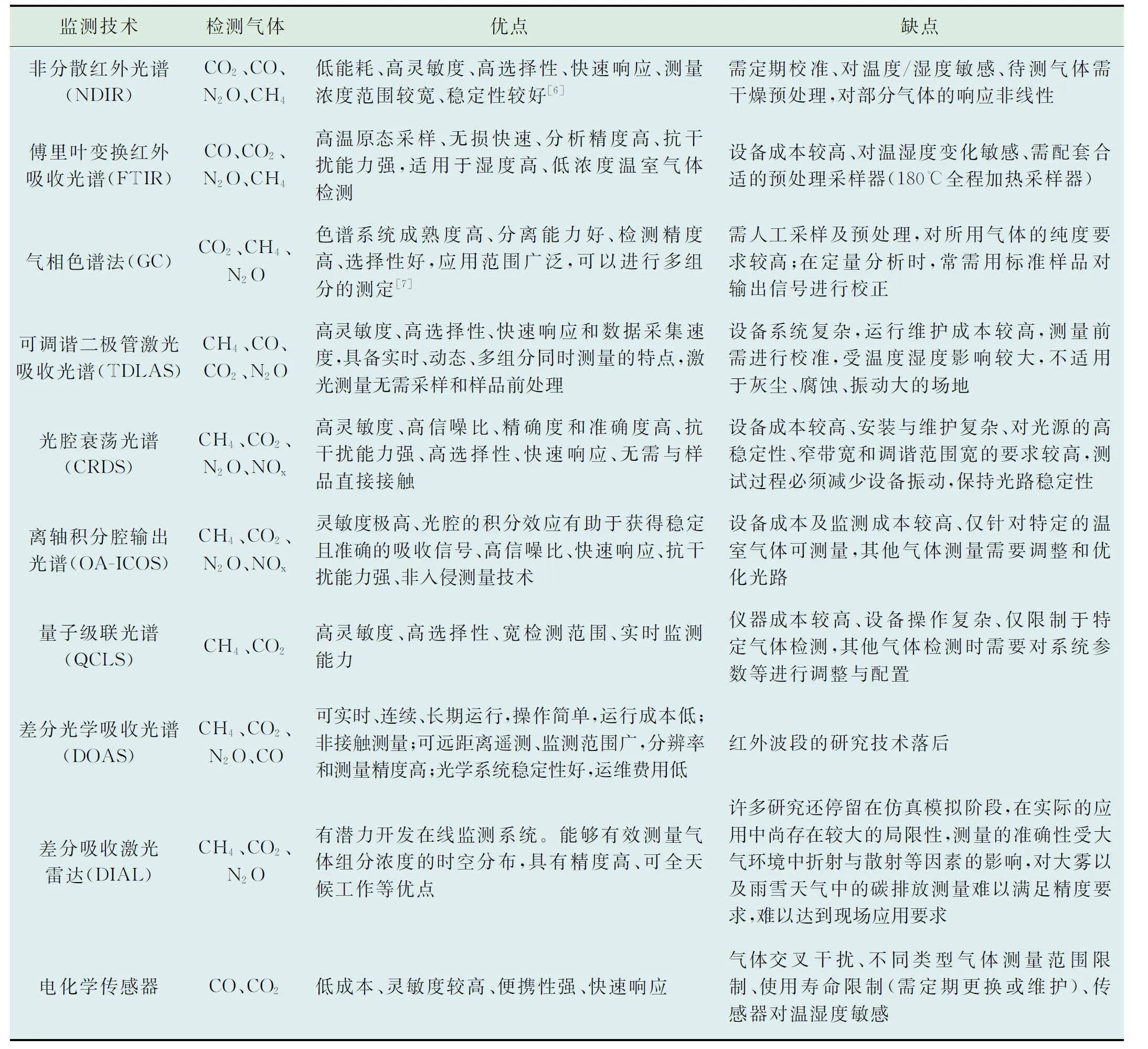

世界气象组织(WMO)是温室气体监测的权威机构,WMO编制的《仪器与观测方法指南》(8号文件)列出了温室气体监测的主要方法[5],包括非分散红外法(NDIR)、气相色谱法(GC)、傅里叶变换红外吸收光谱法(FTIR)、光腔衰荡光谱法(CRDS)和离轴积分腔输出光谱法(OA-ICOS)等。目前我国常见的温室气体监测方法均在上述方法范围内。通过对国内常用的碳排放监测技术进行介绍并分析相关技术的优缺点(表2),可以看出NDIR、TDLAS、CRDS、OA-ICOS适用于CO2、CH4的手工监测或在线监测;FTIR稳定性较好,可用于CH4、CO2的手工监测,如监测目标湿度较大,则监测过程应配备伴热采样器,这导致FTIR的设备监测及维护成本较高;便携式传感器常用于温室气体现场监测,其中气敏传感器由于其低功耗、快速响应等特点更适用于CO2和CH4在线连续监测;GC需要采集现场样品,带回实验室进行CO2和CH4含量分析,该方法对采样及样品保存运输要求较高,检测结果准确性难以保证,易失真。

表2 常见温室气体监测技术优缺点

3.1.2 温室气体监测标准现状

温室气体排放标准主要由国际标准化组织(ISO)和英国环保署(EA)开发。EA发布的部分温室气体监测标准直接转化ISO发布标准,通常利用GC、FTIR、FID检测器自动监测法分析固定污染源CH4排放浓度;采用NDIR、TDLAS及放射性14C元素标记法检测固定污染源的CO2浓度。我国通常采用FID、CRDS、OA-ICOS手工监测,FID在线监测,或者现场采样后进行实验室GC分析等技术监测固定污染源CH4浓度,利用NDIR、FTIR手工监测,或者NDIR、TDLAS在线监测实现固定污染源CO2监测。企业可根据监测成本、监测指标及监测设备条件等,自行选择手工监测、自动监测形式,对碳排放贡献较大的装置,优先选择自动监测,其他装置可选择手工监测。

此外,前文选取的5套典型装置不可避免的存在CH4泄漏逸散。由于CH4与VOCs存在同源性,在实际监测中,通常先用VOCs泄漏检测方法筛查出泄漏点,然后对泄漏点位的进行CH4组分分析。CH4的泄漏逸散主要参照VOCs泄漏检测标准,包括HJ 733—2014《泄漏和敞开液面排放的挥发性有机物检测技术导则》[8]、HJ 1230—2021《工业企业挥发性有机物泄漏检测与修复技术指南》[9]及《石化企业泄漏检测与修复工作指南》等。

3.2 监测方案制定

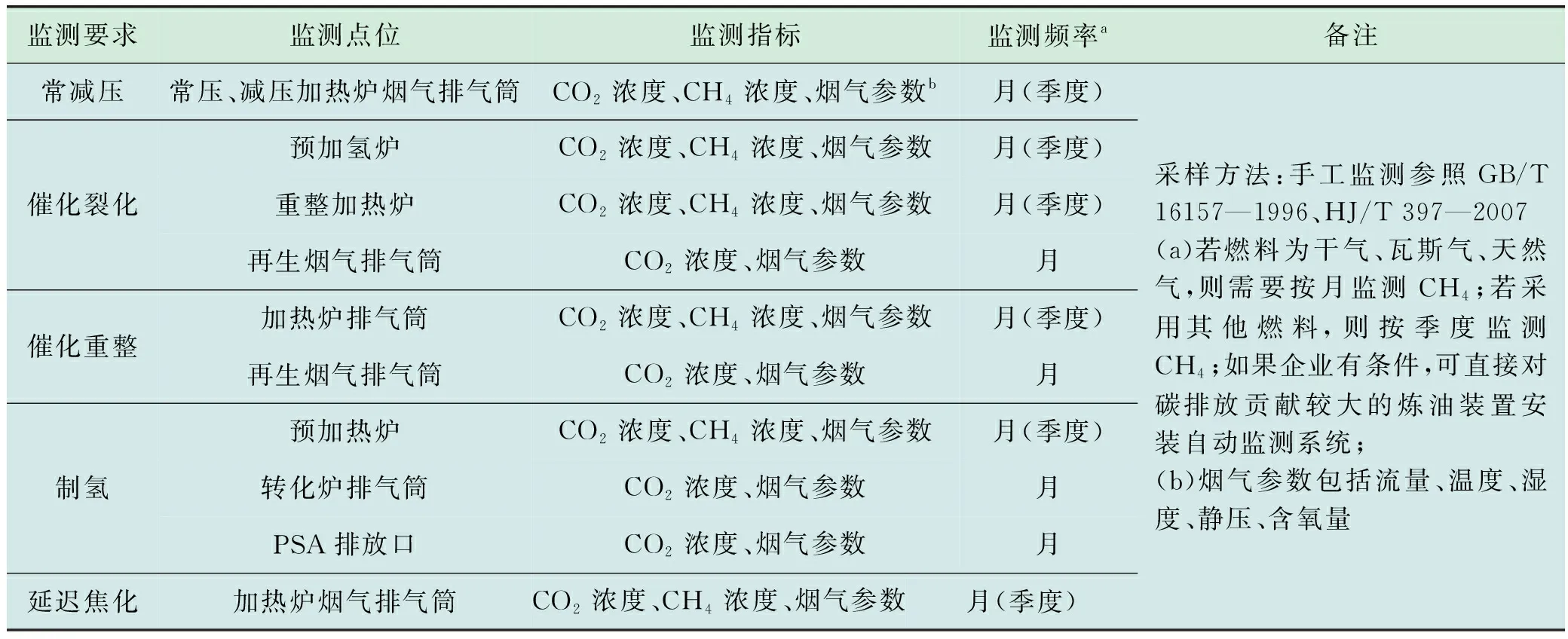

除了碳排放源识别与分类、监测指标、监测分析技术筛选外,企业在制定所选5套典型炼油装置的监测方案时,还需分别对有组织排放和无组织排放的采样方法、监测频次、监测点位进行设计(表3)。另外,典型炼油装置都存在CH4无组织排放源,应参照HJ/T 55—2000[10]、HJ 733—2014[8]设置无组织排放监测点,监测频次按照VOCs检测标准要求至少每季度开展1次监测,采样方法参考HJ/T 55、HJ/T 733要求。

表3 典型炼油装置固定排放源监测方案

4 结论与展望

基于现有废气排放监测体系要求,选取炼厂中碳排放贡献较大的5套典型炼油装置为研究对象,识别碳排放源。企业根据设备原理、性能表现、可承受的监测成本等方面,针对目标排放源的特征筛选合适的碳排放监测技术,并根据现有废气污染物排放监测体系的要求制定现场监测方案。根据现有碳排放技术研究现状,提出石油石化行业未来的碳排放监测技术发展趋势。

1)由于我国未发布石油石化行业相关温室气体排放控制标准,目前企业监测温室气体主要为摸清碳排放家底服务,大部分企业尚未安装在线监测系统,仅能依靠手工监测数据,基于离散监测数据的碳排放采样频次的优化与计算方法是当前需要解决的重要问题。

2)“十四五”期间,石油石化行业将全面纳入碳交易市场,温室气体的监测、报告与核查(MRV)是碳排放权交易顺利运行的基础。MRV体系建设的重要目标是获取高质量的碳排放监测数据,如何提高碳排放监测数据的质量,并建立数据不确定性分析方法也是亟需解决的问题。

3)国际权威机构发布的碳排放量化标准或指南中,将监测数据作为碳排放数据最高等级的数据,并利用监测数据与核算数据进行相互验证。由于监测成本限制,应进一步探索不同类型监测技术的适用场景,为构建监测技术与核算方法相辅相成的MRV体系打下坚实的理论基础。

4)目前我国尚未发布石油石化行业碳排放监测与量化标准,研究并编制企业、项目、生产单元等不同对象的碳排放监测与量化标准体系也是未来的重要研究方向。