关于提高半自磨机产能方法的实践和探讨

2024-01-13谢卫红

武 钊, 谢卫红

(1.昆明坤泽矿业技术有限责任公司, 云南 昆明 650000;2.江西铜业集团公司德兴铜矿, 江西 德兴 334200)

1 前言

1.1 矿石组成

某铜矿矿石物质成分比较复杂,金属矿物以黄铁矿、黄铜矿为主,辉钼矿次之,再次是黝铜矿、自然铜、磁铁矿、褐铁矿、孔雀石、蓝铜矿、铜蓝、斑铜矿、方铅矿、闪锌矿等,与世界典型矽卡岩铜矿的金属硫化物矿物组合基本一致;非金属矿物主要为石榴石(钙铝榴石-钙铁榴石是该铜矿中主要的非金属矿物)、辉石(透辉石-钙铁辉石)、硅灰石、方柱石、角闪石、浮山石、绿帘石、绿泥石、阳起石、石英、绢云母、绿泥石、方解石、高岭土等。矿石的矿物共生组合地表为孔雀石-蓝铜矿-高岭石-褐铁矿-铜蓝,主要为黄铜矿-黄铁矿-石英组合和辉钼矿-石英组合。

1.2 磨矿现状

该铜矿选矿厂设计处理能力为8 000 t/日,采用粗碎—半自磨—球磨机作为碎磨回路,碎磨工艺成熟可靠,已经在许多中大型矿山广泛应用。

磨机设备选型按照9 000 t/日进行选型和SAB流程进行选型计算,磨矿产品-0.074 mm通过65%,即产品粒度P80=112 μm,应用选型数据库计算软件和JKSimMet模拟计算、以SMC结构代入CITIC SMCC 模型及数据库程序进行计算,结合设备厂家的磨机产品型号选择合理的设备规格。

半自磨机:φ7.5 m×3.2 m(F/F),1台,装机功率2 600 kW。

球磨机:φ5.5 m×8.5 m(F/F),1台,装机功率4 500 kW。

根据选型结果,磨矿工艺采用SAB流程,具体流程为:粗碎产品进入半自磨机,半自磨机排出料经孔径为14×26 mm的圆筒筛进行筛分,筛下产品进入分级—球磨系统,筛上产品(顽石)则返回半自磨机。半自磨选型依据见表1。

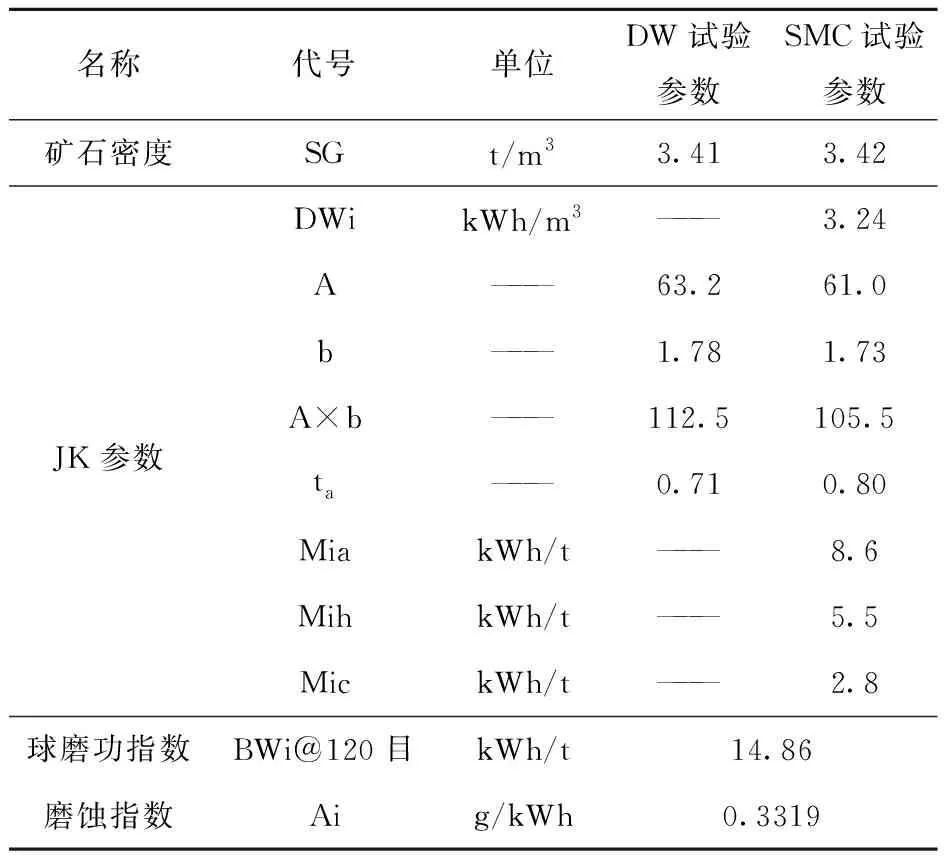

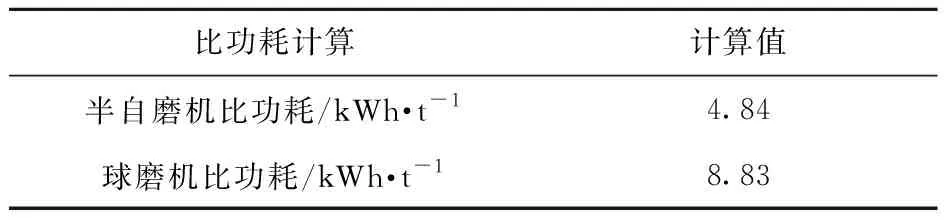

表1 半自磨机选型依据

根据设备厂家选型数据库计算软件、CITIC SMCC计算程序和JKSimMet软件模拟三种方法的计算,得到不同碎磨流程下磨机的比功耗见表2。

表2 半自磨-球磨流程比功耗计算

上述计算的半自磨机比功耗4.84 kWh/t作为SAB流程中半自磨机的选型依据,球磨机比功耗8.83 kWh/t作为SAB流程中球磨机的选型依据。

根据比功耗的计算,可以计算出各段磨矿的需求功率及相应的电机安装功率,计算结果见表3。

表3 半自磨-球磨流程需求功率计算

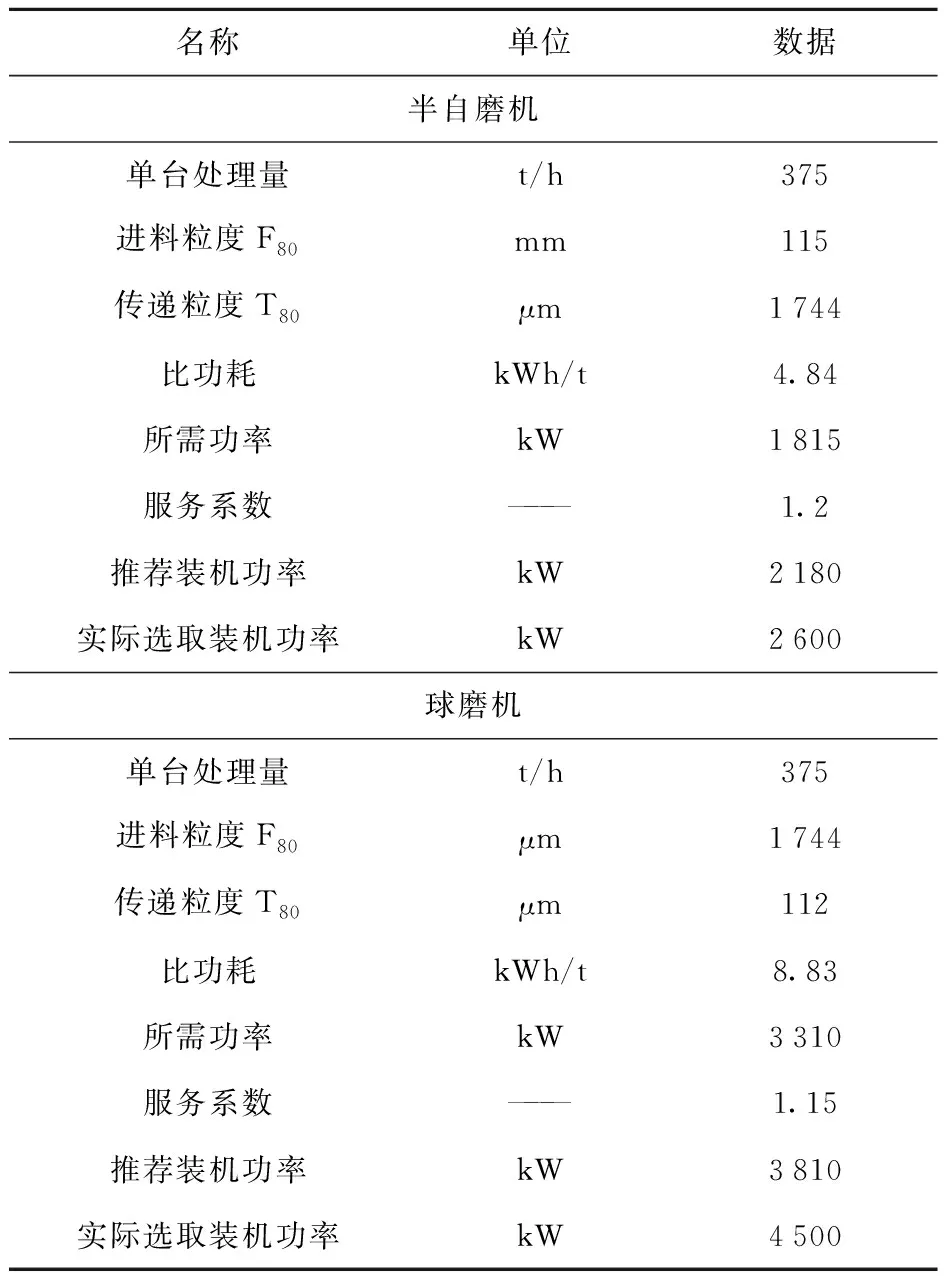

表4 φ7.5 m×3.2 m半自磨机的参数

最后,结合附近矿山类似铜矿矿石性质数据进行计算预测,结果表明上述选型磨机规格在处理类似铜矿最硬矿石时,能够满足5 600 t/d 处理能力;在处理类似铜矿最软矿石时,能够满足9 800 t/d处理能力。

开展半自磨机选型试验时,由于未进行较为合理的试验采样设计工作,导致矿石的代表性较差,在投产初期,选矿厂磨矿系统平均台效只有218.6 t/h,平均日处理量为5 246.4 t/d,半自磨机虽然超负荷运行,但生产能力远远低于设计要求。

1.3 半自磨机的技术特点

半自磨机由一台同步电机驱动,传动系统有变频调速系统,同时带有定速旁路运行系统。电机通过空气离合器及齿轮结构驱动磨机筒体旋转,磨机设计转速为11.74 r/min(75%临界转速)。

该半自磨机设计最大装球量为69 t,最大钢球充填率为13%。设计处理干矿石台效为333.34 t/d,具体参数见表3。

2 选矿厂采取的提升半自磨机产能的措施

根据投产初期的情况,选矿厂从增加钢球直径、减小半自磨机入料粒度、增加砾石板数量和尺寸等方面进行了调整,取得了显著的效果,半自磨机处理能力从5 246.4 t/d提高至7 200 t/d。

2.1 增加钢球直径

目前选矿厂采用的钢球主要为φ130 mm锻球,同时矿石难磨时也添加φ150 mm锻球,现场备用锻球包括φ180 mm。

1)根据破碎冲击能力理论计算公式

B=F2f频

(1)

式中:B为半自磨机的冲击破碎能力,定义为单位时间的冲击破碎工作量;F为钢球矿石抛落产生的冲击破碎力,kN;f频为钢球矿石抛落冲击破碎频率,次/s。

推导出F为

F=f冲QU冲(kN)

(2)

式中:f冲为下落冲击力系数;Q为钢球矿石的单位时间抛落量,为半自磨机的冲击破碎几率,t/s;U冲为钢球矿石下落平均冲击速度,m/s。

由式(1)、式(2)推导出

(3)

Bth=B÷A(m2hs-3)

(4)

式中:Bth为冲击破碎能力消耗系数。它与邦德功指数一样,与矿石性质、粒度有关,为某一常数,由试验测得或现状推算出来;A为单位时间处理量,t/h。

2)矿石及钢球的冲击破碎能力

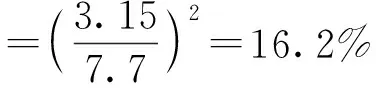

在工况和粒度相同的条件下,同体积的钢球和矿石下落,它们的f冲、U冲和体积V相同,其冲击破碎力与密度成正比:F矿∶F球=r矿∶r钢。其中r矿=3.1 t/m3(取通常值),r钢=7.7 t/m3(取通常值)。钢球矿石下落冲击破碎频率f频不变。代入式(1)可知:

按半自磨最小球矿比0.309/0.272=1.14推算,装69 t钢球,矿石量61 t,矿石体积为钢球(7.7÷3.1)÷1.14=2.18倍。半自磨机中,矿石的冲击破碎能力也只有钢球的16.2%×2.18=35.3%。则半自磨机冲击破碎能力钢球占1÷(1+35.3%)=73.9%,且随着球矿比增加而增大。因此,半自磨机矿石的冲击破碎能力较小,生产能力大小大部分决定于钢球冲击破碎能力的大小。

3)钢球冲击破碎能力与球径立方成正比

在工况条件下,其下落冲击力系数f冲和下落冲击速度U冲是不变的,则钢球下落的冲击破碎力与球径立方成正比

(5)

在钢球重量不变的条件下,磨机中钢球的总个数与球径立方成反比,相应钢球抛落的频率与球径立方成反比,即:

(6)

把式(5)、式(6)代入(1)式可得

(7)

若将现用d1=130 mm钢球加大到d2=150 mm钢球。其钢球冲击破碎能力增加到B2∶B1=(150÷130)3=1.54倍,按上所述,钢球冲击破碎能力占半自磨机破碎能力的73.9%,和其他因素影响系数0.9计算,半自磨机处理量为1.54×68.95%×0.9=102.42%,理论上添加150 mm钢球处理能力和添加130 mm钢球处理相当;若使用180 mm钢球代替130 mm的钢球,则理论上将提高约60%的处理能力。

根据钢球对处理能力的计算结果,结合生产实际情况发现,通过添加150 mm并不能有效提高半自磨机产能,反而增加了衬板碎裂的风险,如果要通过加大钢球直径提高半自磨机产能,则需要添加超过150 mm直径的钢球,但考虑到钢球变大,将对磨机衬板形成较大的冲击,缩短了衬板使用寿命,尤其当矿石性质变化较大,出现难磨矿石及粉矿交替给矿时,钢球直径增加带来的对衬板的伤害将进一步加大,所以选矿厂决定只添加130 mm钢球作为磨矿介质。

2.2 减小半自磨机前粗碎的排料粒度

对于矿石碎磨性质的变化,使用SAB(C)流程比常规破碎流程更为敏感,矿石难碎难磨时,半自磨机处理能力急剧下降,矿石易碎好磨时,半自磨机处理能力迅速上升。分析得知,有效减小矿石给料粒度,可以减少矿石碎磨所需要做的功,从而增加了半自磨机处理量。

选矿厂将粗碎颚式破碎机排矿口尺寸由≥180 mm降至135~140 mm,使粗碎产品粒度得到大幅度下降,最大块从原来的300 mm降到了200 mm,粗碎产品粒度下降后半自磨机给矿粒度组成见表5,调整粗碎排矿口前后情况见表6。

表5 减小粗碎排矿口后半自磨机给矿粒度组成

表6 半自磨给料粒度降低处理能力

通过降低半自磨机给料粒度,半自磨机处理能力提高近31%,是整个选矿厂产能提升最为关键的调整内容。

2.3 增加砾石板数量和孔径

该厂半自磨系统流程为SAB流程,顽石直接返回半自磨机,设备调试初期,半自磨机顽石返回量为给矿量的8%左右,格子板和砾石板使用一段时间后,半自磨机格子板存在翻边和堵孔,顽石返回量和粒度均有下降。翻边堵孔如图1所示。

图1 半自磨机格子板使用后翻边堵孔照片

增加砾石板数量和放大砾石板孔径,可以提高顽石及小钢球的排出速度,其中,将小钢球进行收集处理,不再返回半自磨机,可以提高钢球有效冲击效率;同时,顽石的有效排除,可以避免顽石在磨机排料端大量累积,使格子板排矿孔出现翻边堵孔等情况,将顽石通过破碎或直接返回半自磨进料,在磨机内实现二次碎磨,可以提高处理能力。

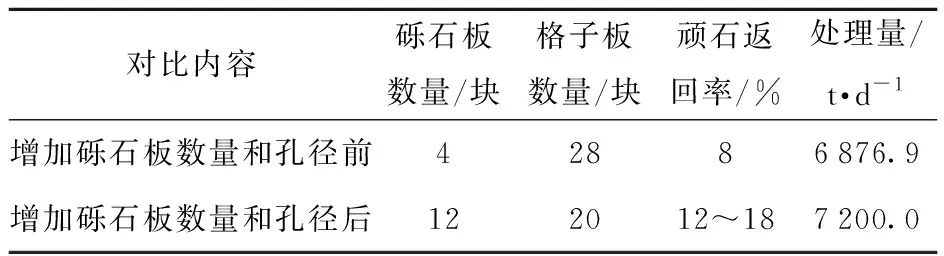

该选矿厂最初砾石板孔径为40 mm,砾石板数量为4块(外圈格子板及砾石板数量合计为32块),通过将砾石板改为55 mm,数量增加至12块,大幅增加了磨机排矿速度,同时,将小于50 mm随顽石排出的钢球进行回收处理,半自磨机的处理能力提高了7%~8%,通过分析发现,进一步增加砾石板数量,还能提高半自磨机的处理能力,但是,由于给矿性质变化较大,当出现粉矿较多时,半自磨机内混合充填率会大幅下降,从而增加了钢球直接冲击衬板的风险,所以,选矿厂在砾石板增加至12块后,未进一步增加砾石板数量。通过对砾石板数量及孔径调整后,半自磨机顽石返回量占给矿量的比例达到12%~18%,选矿厂的处理能力由平均6 876.9 t/d提高到了7 200 t/d左右。具体情况见表7。

表7 增加砾石板数量和孔径后的处理量情况

3 关于半自磨机产能进一步提升的思考

对于半自磨机的碎磨系统,破碎流程的设计、矿石在矿堆上的粒度偏析、采矿方式的变化、碎磨给矿粒度变化和矿石硬度的变化都会影响半自磨机的处理能力,根据这些情况,我们进一步的思考了可以提高半自磨机产能的一些方法,计划在今后条件成熟后实施改造,同时,也给大家提供一些参考。

3.1 增加顽石破碎机

目前该厂半自磨系统流程为SAB流程,其中因为矿石含铁,所以前期并未设计顽石破碎机,但根据其它矿山经验和某些设备公司对除铁方面所积累的技术能力,增加顽石破碎机是提高处理能力的一个重要方向。

例如,国内某矿山采用深井开采模式,其矿石硬度大,其最大的顽石率可达到50%左右,磨机内大量的顽石累积,严重影响了选矿厂的处理能力,为研究顽石对处理能力的影响,采取顽石返回和不返回进行工业对比试验,将顽石进行开路不返回半自磨机,磨矿系统处理能力提高33%左右,顽石返回与否半自磨机处理量对比见表8。

表8 某矿山顽石返回与否半自磨机处理量对比

尤腾胜、李兆峰、何荣权等人对云南某多金属选矿厂顽石进行开路工艺流程及闭路返回工业流程的工业研究,发现开路时顽石量将减少8%,通过JKSimMet流程模拟试验,预计顽石经破碎后返回将提高磨矿系统产能6.25%[2]。

许鸿国等人在河南某钼矿开展了顽石破碎机排矿口大小对半自磨机处理量影响的试验,试验证明,加强顽石破碎机的破碎能力,可减小甚至消除顽石返回对半自磨机的处理量的影响[3]。

3.2 在粗碎后增加预先破碎

由于矿石性质变化大,顽石破碎不能完全解决矿石性质带来的问题,有的矿山,随着开采深度的增加和矿石品位的下降,原生矿石和硬度较高的脉石严重影响了半自磨机的生产,所以,他们选择在粗碎系统后增加预先破碎系统,预先破碎作为一段高处理量大破碎比的二次破碎,可有效提高半自磨机的处理能力。

智利的Codelco公司研究了与半自磨机联合的预先破碎概念,并已对铜矿进行扩大试验,试验表明磨矿单位能耗可节省10%~30%,半自磨的处理能力提高了15%。南非Mintk也报道了类似案例,他们对全自磨前的铀矿石进行了类似试验。

澳大利亚的Kiddston金矿山最早在半自磨机前增加了二次破碎,它使用7英尺西蒙斯圆锥破碎机进行半自磨前的预先破碎,后来又改为NordbetgMP1000的圆锥破碎机,通过增加二次破碎,磨矿的处理能力从500 t/h增至1 200 t/h,在矿石硬度变大的情况下,处理量仍然得到了提高。

在加拿大北部的金矿山中对半自磨机前的预先破碎进行了类似的试验。二段破碎安装了HP700型圆锥破碎机,粗碎后-152.4+25.4 mm粒级产品与二段破碎产品合并,给入半自磨机中。给料粒度的减小,即所谓半自磨机前的临界粒度产品的处理,使碎磨回路的处理量增加了28%,从525 t/h增至670 t/h;增加的破碎能耗为0.63 kW/t,但磨矿的单位能耗从18.3 kW/t降至14.4 kW/t;并且,由于现在对给入磨矿中的粒度控制更好,所以过程波动更小。

美国某铜矿山露天采矿量减少,正在向更深部位开采,同时矿石的硬度变硬。经多次试验和研究以后,选择预先破碎来增加产量。初步模拟研究表明,将半自磨给矿中的-152.4+76.2 mm粒级进行破碎可提高磨矿能力的25%。

为了提高预先破碎的效率,预先破碎前可使用大型筛分设备进行筛分,并选取一定粒度组成的矿石进行二次破碎,对不同粒级范围的矿石进行硬度、粒度组成等分析,选取较为合适的设备进行对影响半自磨机处理能力的粒度的矿石进行二次破碎,通过预先破碎后,碎磨回路操作稳定,对后续选别作业波动和干扰小。

3.3 衬板优化

1)改变筒体衬板形状

半自磨机设计的最大钢球球径通常为Φ125 mm,但根据实际生产需要,钢球球径会在设计基础上有所增加,然而,衬板的面角不同,钢球的提升高度和抛落情况就会有所差异,所以,根据不同磨矿介质和磨矿条件对衬板进行优化非常必要[4]。

但是,衬板优化过程中需注意以下几点:①衬板重量不能过多增加,因为现在选矿厂的半自磨机运行功率较高,增加衬板重量势必会影响磨机混合充填率;②优化后衬板尽量适用于钢球直径的要求;③衬板材质无较大变化为宜。

但改变衬板形状,尤其是提高衬板提升条的高度,会增加磨机运行负荷,根据国际知名厂家提出的方案,将等高筒体衬板优化成高低配筒体衬板,经过模拟,可提高处理量约15%,但功率消耗将有所增加,约5%~10%。

2)改变衬板材质,减轻衬板重量

在磨机电机超负荷或满负荷运转的情况下,如何在保证负荷不再上升条件下增加处理能力,需要给现有的磨机“减负”,降低衬板重量是一个可以研究和比较的途径。

经计算,相比目前使用的耐磨合金衬板,如采用钢衬橡胶复合衬板,筒体衬板可以减轻30%,减重约15.3 t,出料提升器内圈可减轻40%、外圈减轻60%,共减重约15.8 t。筒体衬板及出料提升器合计减重约31 t,一定程度上可减轻磨机负荷,从而通过增加钢球数量或提高衬板提升高度等,进一步提高产能。

但是,有案例表明,钢衬橡胶复合衬板由于在钢球和矿石抛落过程中,一部分冲击力会被橡胶吸收,影响了矿石的破碎效果,从而降低处理能力,鉴于此原因,我们建议生产企业根据自身情况确定是否通过更换复合衬板[5-6]。

3.4 调整半自磨后筛分能力

通常情况下,SAB(C)流程中,半自磨机及球磨机的选型依据均来自处理矿石量和矿石性质,但当半自磨机处理能力不能达到设计产量时,则会导致球磨机负荷较轻,所以提高半自磨机后的筛分效率,或增加筛下产品数量,在一定程度上可将半自磨负荷转移一部分至球磨机,达到整体提能的效果。

3.5 使用智能系统对半自磨机的操作进行优化

智能系统[7]可以实时对磨机的磨音、功率、轴压、顽石量,甚至衬板磨损情况等进行监测,通过对人操作习惯的模仿和学习,对台效、浓度进行及时有效的调整,发出风险提示,避免因人的行为、疏忽或其它客观因素影响设备本身的高效运转。

实践表明,半自磨机智能控制系统可根据服务器设定的控制策略,实时采集半自磨机过程参数,自动找出最优的半自磨机过程参数的特点,可以提高磨机处理量、延长衬板使用寿命、降低吨矿能耗。有数据表明,智能系统的投运从长期来看,可提高半自磨机处理量1~2个百分点,可降低半自磨能耗 5%~10%,延长衬板寿命15%~20%。

但智能系统的建立,需要在基础自动化设施方面进行大量投入,例如:通过原矿块度监测、磨音监测、筒体振动监测、矿石计量、水量计量等手段建立分析数据,并通过调整给矿量、水量、磨机频率、原矿配矿等方式,实现调整所需要的控制手段,以供专家系统进行分析决策[8]。

同时,监测和执行仪器的可靠性,是整个系统建立的最重要环节,在仪器选择时,需要选择可靠稳定的仪器,并提升仪器的标定、维护程度。

4 结论

选矿厂通过减小半自磨机给料前的粗碎产品粒度、调整砾石板数量和孔径,并在加大钢球直径方面进行尝试,将半自磨机处理能力由5 246.4 t/d提升至7 200 t/d。

从目前来看,提高半自磨机处理能力方法较多,对破碎流程的结构上进行调整,通常是最为有效的办法;其次,通过一些半自磨工艺和设备上的优化,同样可以有效提高半自磨机的产能。但是,根据实际情况,选矿厂往往会选择不同的方法进行试验研究。

随着矿山规模化、大型化、环保等需求,半自磨机逐渐得到大量的应用实践,很多好的想法会进一步实践验证,并且,通过对半自磨机理论研究的深入,将会找到更多提高半自磨机产能办法。