光电拣选在某钨矿应用过程中的工艺研究

2024-01-13姜志学郝朋越刘国清

姜志学, 郝朋越, 何 军, 刘国清

(1.中国恩菲工程技术有限公司, 北京 100038; 2.湖南有色新田岭钨业有限公司, 湖南 郴州 423000)

1 前言

拣选工艺是在目的矿物与脉石矿物未充分解离的情况下,利用矿物自身的物料特性,借助外界手段,实现脉石矿物与目的矿物分离的一种选矿方式[1-2]。

拣选最初是依靠人工进行,利用矿物表面颜色、光泽度等物理特性的差异,从原煤、锡、钨、锑等矿物表面特性差异明显的矿物中分选原矿或剔除废(矸)石。近年来随着科技的进步,XRT、XRF等光电技术也应用于矿物的拣选工艺中。XPT技术是利用矿物受X射线照射后所激发出的特征X射线(二次X射线)来矿物分选的,自1995年世界上第一台工业用X射线辐射分选机在俄罗斯面世之后,经过数十年的技术更新与迭代,目前X射线拣选设备在煤炭、有色金属、无机非金属领域已经获得广泛的应用。

国内某钨矿为某钨业集团下属的重点矿山,日采选处理能力3 500 t,矿山服务年限25年。由于矿山建设时兴建的尾矿库库容不足,面临国家日益收紧的环保政策,寻求预先拣选抛废、尾矿综合利用的选矿新工艺,成为该矿山面临的首要问题。国内多个光电拣选设备厂商先后进驻该矿进行现场工业试验,根据该矿光电拣选工业试验期间拣选设备参数的选取与调整,针对工业试验过程中拣选设备与工艺存在的问题进行分析研究,探索影响光电拣选工艺稳定性的相关因素与异常数据的症结所在[3-4]。

2 原矿性质

为查明该矿原矿中钨的赋存状态及其与脉石矿物的共伴生关系,在中碎出料皮带上定时定量取中碎出料矿样5 t,混合均匀、缩分制样后,采用MAL、X荧光光谱半定量、化学成分分析等手段,对其做详细的工艺矿物学研究,查明原矿中的主要矿物含量见表1,原矿中的化学多元素分析结果见表2,原矿中目的矿物钨的物相分析结果见表3。

表1 原矿中主要矿物的含量

表2 原矿化学多元素分析结果

表3 原矿中钨的物相分析结果

由表1、表2、表3可知,原矿中的主要目的矿物为白钨矿,品位0.30%,石榴石和石英为主要脉石矿物,品位分别为54.86%和15.42%;原矿中可供回收目的矿物的主要组分是WO3,品位为0.30%,其中以白钨矿的形式存在的WO3分布率为93.00%,以黑钨矿形式赋存的WO3为4.33%,钨华中WO3分布率为2.677%,上述为原矿中钨的总体分布状态。

3 拣选工艺流程及条件试验

3.1 光电拣选试验工艺流程

该钨矿原矿处理阶段采用的是“三段一闭路”破碎工艺,原矿从井口提升到地面后,给入粗碎前的缓冲料仓,粗碎采用的是C100颚式破碎机,颚式破碎机出料经转运皮带给入GP200S中碎圆锥破碎机,中碎圆锥出料给入2DYK3675重型振动筛进行筛分(上层筛孔可调节试验时采用的是40 mm,下次筛孔12 mm×25 mm),-10 mm粒级物料直接给入粉矿仓,+10 mm粒级物料经转运皮带给入HP400细碎圆锥;中细碎圆锥破碎机出料共用一条皮带,将出料给入重型振动筛分机。因该矿中碎采用的是S型圆锥,中碎出料粗粒级含量较多,部分矿物粒级超出了光电拣选设备的给料范围;而细碎圆锥出料中-10 mm粒级物料当前的光电拣选设备难以处理,因此采用2DYK3675重型振动筛上下两层筛中间物料作为光电拣选的入料,光电拣选设备采用国内某企业生产的K-108智能拣选设备,光电拣选工艺流程如图1所示。

图1 光电拣选工艺流程图

3.2 光电拣选粒度试验

光电拣选工艺是在原矿破碎阶段进行的,即是在矿物未充分解离的工况条件下,实现目的矿物的相对富集,故此在确定原矿抛废粒度之前,对原矿中的目的矿物的堪布粒度及赋存状态采用MAL进行分析;在扫描电镜下可见,白钨矿多为不规则粒状,粒度不均匀,粗者可至0.15 mm左右,细小者小于0.001 mm,一般0.005~0.08 mm,产出形式较为简单,大部分呈单体产出,其余部分主要与石榴石、石英、方解石、绿泥石、辉石和闪石等矿物连生,而与黄铁矿、磁黄铁矿、磁铁矿等金属矿物的嵌连关系并不密切,钨矿堪布情况如图2、图3所示。

图2 白钨矿单体在扫描电镜背散射电子成像

图3 微小粒白钨矿与脉石矿石(石榴石、石英)连生结构成像

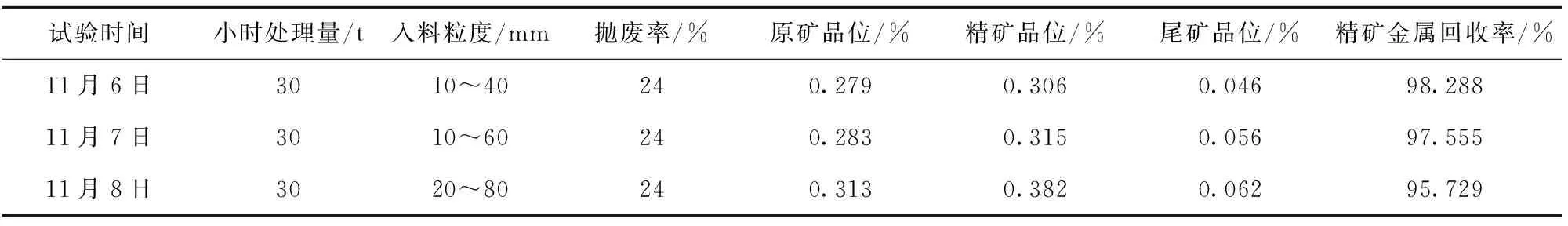

根据白钨矿在原矿中大部分呈单体产出的粒度堪布特性,在光电拣选粒度确定过程中,选择10~40 mm、10~60 mm、20~80 mm三个粒级为光电拣选入料粒度,在其他条件保持不变的情况下进行抛废试验,试验结果见表4。

表4 光电拣选粒度试验结果

由表4可知,在抛废率保存不变,只改变给料粒度的情况下,随光电拣选给料粒度的增加,其抛废尾矿中钨的品位亦逐渐增加,抛废精矿钨金属回收率逐渐降低;虽上述三组试验中原矿品位受现场配矿的影响有所波动,但给料粒度试验的尾矿总体变化趋势符合原矿粒度越小、钨矿物解离度越好的规律。故选择10~40 mm粒级作为光电拣选工业试验的给料粒级。

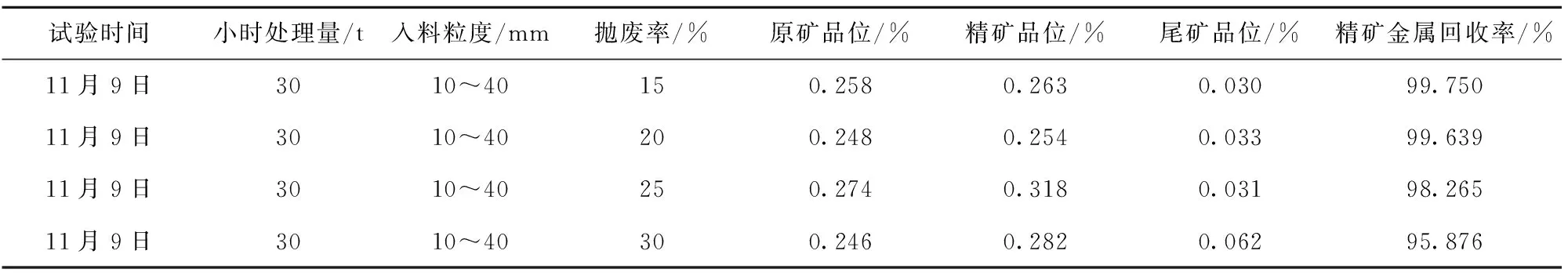

3.3 原矿抛废率试验

在相同入料粒度的情况,原矿的抛废率直接决定了拣选工艺的经济效益与可行性;在保证目的矿物回收率的前提下,尽可能多地抛出脉石矿物与部分低品位矿物,即可有效减少后续选矿工艺的入磨入选量,降低磨浮作业过程中的药剂、耗材、备品备件及能量的消耗,又可以降低在相同处理能力的情况下的脉石矿物进入尾矿库的量,有效延长尾矿库的服务年限,减少尾矿堆存与处理所产生的相关费用,同时抛出的废石又可以作为一般建材使用,提升废石利用的附加值[5-7]。在粒度试验数据的基础上,进行抛废率试验,为尽量降低原矿品位的波动对抛废率的影响,将抛废率试验安排在同一天内进行,虽原矿品位仍有一定的波动,但同一批次的原矿大体上品位变化不大,试验结果见表5。

表5 抛废率试验结果

从表5可知,在给矿粒度不变的情况下,随着原矿抛废率的增加,尾矿中的钨含量呈上升趋势,精矿钨金属回收也逐渐降低,当抛废率为25%时,尾矿中钨品位为0.038%,抛废精矿钨金属回收率为97.821%;抛废尾矿品位已经接近浮选尾矿水平,当抛废率为30%时,抛废尾矿钨品位为0.062%,抛废尾矿中钨金属损失率过高,故按25%的抛废率来进行后续试验。

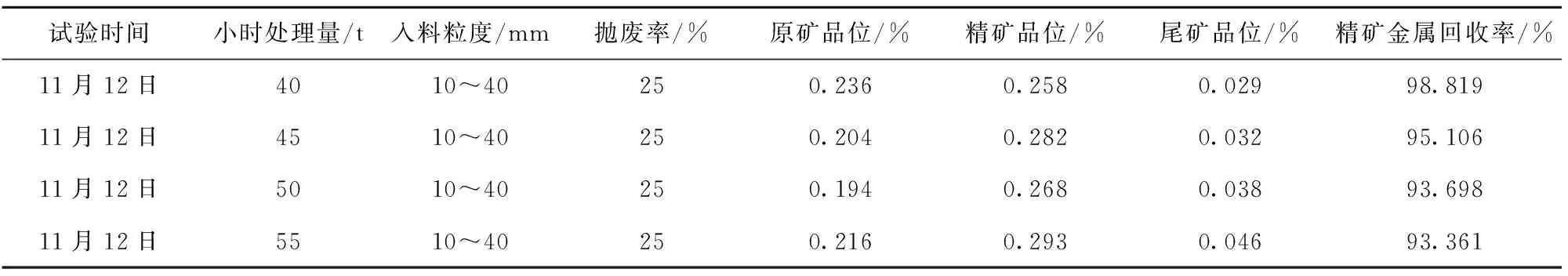

3.4 原矿处理能力的试验

当拣选入料粒度、抛废率确定之后,影响拣选机生产能力主要有以下几方面的因素[8-9];一是入选物料平均粒度值,因原矿自身物料特性及破碎时采用的设备等因素的影响,进入光电拣选设备的相同粒级物料的粒径平均值也不相同,在物料密度一定的情况下,原矿的处理能力与入选矿物粒径的平方成正比;二是拣选设备的给矿速度,当前所采用的拣选设备通常利用皮带给料,故此给料皮带的运行速度决定了单位时间内矿物通过拣选设备的量;三是拣选矿物在给料皮带上的覆盖率(铺满率),X射线拣选设备是对单体矿物识别、拣选的设备,当给矿皮带高速运行时,既要保证待拣选矿物在皮带上实现一段加速后的相对静止,又要为便于矿物识别保证矿物的单粒化,同时还要避免矿物之间的相互重叠与覆盖,待拣选矿物在给料皮带上的覆盖率决定了单位时间内皮带的运输量;四是拣选设备的识别与分离系统的数目,拣选设备对待拣选矿物进行快速的识别和及时的分离是拣选质量的有效保证。本次试验在确定拣选给料粒度和抛废率的前提下,为测试该型号拣选设备处理能力,对其进行了相关试验,试验结果见表6。

表6 原矿处理能力试验

从表6可知,在原矿抛废率、给矿粒度已定的前提下,随着光电拣选处理能力的增加,抛废尾矿品位呈逐步递增的趋势,精矿金属回收率逐渐降低,故该设备厂K-108型设备在10~40 mm给料粒度、抛废率25%的工况条件下,针对该钨矿的原矿处理能力为50 t/h较为适宜。

3.5 原矿水洗试验

光电拣选给料过程中,若原矿中含泥含水量过高,矿物在分选给矿过程中易形成团聚与相互覆盖,严重影响矿物的拣选效果。同时大多数有色金属矿物在原矿中堪布粒度细,在原矿破碎、转运过程中形成的粉矿中目的矿物含量往往比颗粒矿物中的要高。该钨矿也面临这样的问题,为验证该矿中的粉矿中钨金属品位与10~40 mm粒级中钨品位的差异,特对上述两种矿物取样化验,结果见表7。由于该矿地处潮湿多雨的南方地区,原矿含水量大,在拣选过程中高品位矿粉附着在废石表面,既容易造成拣选设备的误判,又造成了拣选废石中部分钨金属的流失,故此对拣选入料进行洗矿处理[10]。

表7 -10 mm粒级粉矿与10~40 mm粒级品位对比

该拣选洗矿采用在振动给料机上增设喷淋水的方式进行,冲洗水压0.2~0.3 MPa(2~3 kg/cm2),水耗1~2 m3/t。由于部分-10 mm粒级矿物进入冲洗水中,洗矿后矿浆采用渣浆泵直接打入球磨机出料泵池。

4 工业试验及数据分析

4.1 拣选工业试验

给料粒度、抛废率、单机小时处理能力工艺条件确定后,该矿于11月18日—11月30日进行为期12天的连续工业试验,试验采用每日两班制作业,试验结果见表8。

表8 工业试验结果

从表8中可知,工业试验连续生产24个小班,整体尾矿品位最高0.048%,最低0.038%,抛废率最高为24.6%,最低为20.74%,处理能力最高为51.64 t/h,最低为47.78 t/h。从工业试验生产报表中可以发现两个问题:一是个别班次的抛废精矿品位低于原矿品位、计算抛废精矿金属回收率超过100%;二是连续四个小班的尾矿品位超过0.050%,远高于其他生产班。

4.2 工业试验异常数据分析

对工业试验生产报表中的异常数据表现出来的问题进行深入地分析研究,形成上述问题的根本原因有以下几方面。

(1)拣选精矿品位低于原矿品位、拣选精矿的金属回收过高是由质检人员取样操作不规范造成的。工业试验过程中,由于拣选作业连续生产,取样时各物料转运皮带正常运行,质检人员采用刮板取样的方法,按一定的时间间隔随机刮取一段皮带上的物料做分析矿样。部分班次质检人员在取样过程中未按取样规范操作,只刮取精矿皮带上的少许表层粗颗粒矿物(底层品位相对较高的细颗粒矿物未取到),同时为减少矿样的搬运、制样工作,人为减少精矿取样量(试验矿样量远未达到规定要求),造成了某些班次的精矿矿样代表性较差,出现拣选精矿品位低于原矿品位的现象,拣选精矿金属回收率过高的现象。

(2)尾矿品位连续偏高的班次,取11月20日早班副样与11月23日早班副样采用荧光照射的方法进行分析。照射图片如图4所示。

图4 原矿在荧光灯下的照射图片

图4中上方为11月20日早班副样在荧光照射下的钨矿在原矿中的赋存状态,图片下方为11月23日早班副样在荧光照射下的钨矿赋存状态。从图片中可以明显看出原矿钨金属堪布粒度变细,在当前的拣选入选粒度情况下,矿废解离相对较差,造成尾矿中的钨品位偏高。

4.3 拣选循环负荷对工艺的影响

本次工业试验采用的工艺流程是在矿方原有的生产工艺的基础上改造而成的,光电拣选入料为中碎和细碎破碎机出料中10~40 mm粒级的物料,拣选精矿因粒度问题不能直接给入后续的磨矿作业段,而是经转运皮带给入了细碎作业;由于破碎、筛分设备作业效率的问题,造成一部分物料多次经过光电拣选设备,这就形成了拣选作业段的闭路循环及循环负荷量,这一问题也是借助原破碎流程增设光电拣选作业的选厂所面临的普遍问题。

光电拣选在小试试验阶段,通常采用开路试验方式,不牵涉循环负荷的问题。带循环负荷的光电拣选流程,在相同给矿量的情况下,同一批矿石经过光电拣选设备进行多次重复拣选,将会造成拣选设备的实际抛废率低于小试抛废率的现象。

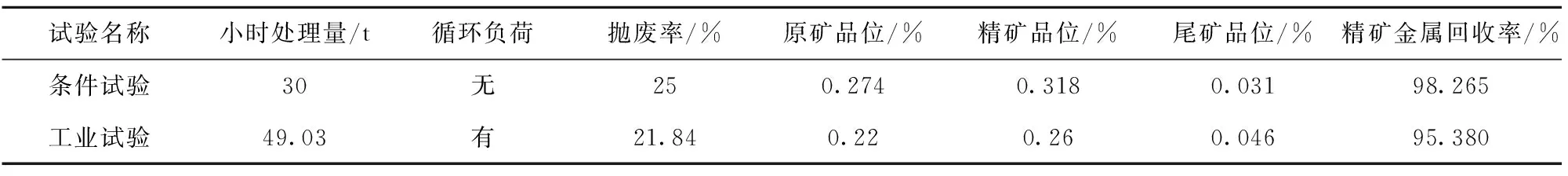

本次工业试验过程中,条件试验时由于给矿量较小、作业时间较短,拣选精矿返回破碎系统中时受细碎前缓冲仓的影响,进入拣选设备的循环量较小甚至尚未进入拣选系统循环,故此条件试验时,抛废率25%的情况下,尾矿品位可达0.038%;进入工业试验时,由于整班连续运行,部分拣选精矿多次进入拣选系统、并逐渐形成稳定的循环负荷,造成实际抛废率降低(工业试验实际抛废率为21.84%)。条件试验抛废率(无循环负荷)与工业试验抛废率(带循环负荷)对比见表9。

表9 有无循环负荷抛废率对比

5 结论

(1)通过条件试验和工业试验可知,该钨矿在原矿拣选入料品位0.22%,入料粒度10~40 mm的情况下,采用K-108光电拣选设备,可获得钨品位0.26%的钨精矿,拣选尾矿钨品位为0.046%,拣选抛废率21.84%;光电拣选工艺对该钨矿拣选效果明显。

(2)光电拣选生产过程中,质检取样工作必须要严格按照相应的操作规范进行,否则将会出现拣选精矿品位低于原矿品位,拣选精矿金属回收率过高的错误结果。

(3)光电拣选生产过程中抛废率低于条件试验的抛废率,是由拣选工艺中循环负荷量造成的,在相同给料粒度、处理能力的前提下,部分拣选精矿多次通过拣选设备,势必会对拣选抛废率造成影响。