组合捕收剂协同强化湖北某铜矿回收试验研究

2024-01-13许元凯汤雁斌胡正华程国柱

许元凯, 汤雁斌,2, 胡正华,2, 程国柱,2

(1. 大冶有色金属集团控股有限公司,湖北 黄石 435000;2.湖北省有色金属资源开发与综合利用工程技术研究中心,湖北 黄石 435000)

1 前言

铜具备优异的延展性、导热性和导电性,广泛应用于建筑业、电子电器和国防工业等领域[1-2]。全球铜资源丰富,根据美国地质调查局(USGS)最新资料,截至2022年底,全球铜资源储量约8.9亿t,中国仅占3%左右。中国是全球最大的铜消费国,尤其随着近年来,光伏发、风电产业和新能源汽车产业的跨越发展,对铜的需求持续增长,年复合增长率为4%左右。但中国铜资源相对贫乏,据自然资源部统计,截至2022年底,我国铜矿储量为4 077.18万t[3],整体呈现贫矿多、富矿少、资源禀赋不佳、接替资源不足的特点[4-5]。因此提高现有铜矿选厂回收率有利于降低我国铜资源对外依存度,提高铜资源供应保障能力。

湖北某铜矿为矽卡岩型原生硫化铜矿石,铜主要以原生硫化铜的形式存在,少量为次生硫化铜。铜矿物粒度极不均匀,与黄铁矿、磁铁矿、褐铁矿和脉石矿物镶嵌关系均较为复杂,导致选铜回收率低,截止到2021年11月底,在年累计原矿铜品位0.452%的入选原矿条件下,累计选铜回收率仅85.29%。硫化铜矿浮选过程中,捕收剂起到关键作用,采用合适的捕收剂,高效选择性吸附于黄铜矿表面,有利于铜矿物的回收。组合捕收剂的应用由来已久,广泛应用于氧化矿[6-8]、硫化矿、煤矿浮选中,利用功能互补原理,复配使用捕收性强和选择性强的捕收剂来达到提高选矿效率的目的。Zou等人[9]采用乙硫氨酯(Z-200)/二硫代磷酸铵组合捕收剂,对于Cu品位0.57%的矿样,磨至-200目75%,一次粗选获得Cu品位6.50%,回收率93.81%的粗精矿,且药剂用量大幅降低。王刚等人[10]采用丁基黄药/乙硫氮组合捕收剂,将铜含量0.81%的原矿磨至-200目70%,经“一粗四精”获得铜品位25.24%、回收率92.95%的铜精矿。本文在分析矿石性质的基础之上,针对该矿石分选难点,研究了异丁基黄药和其他选铜捕收剂组合使用对该原生硫化铜矿样的协同捕收效果,同时进行了详细的条件优化试验,以期提高该选厂铜矿物的回收率。

2 矿石性质

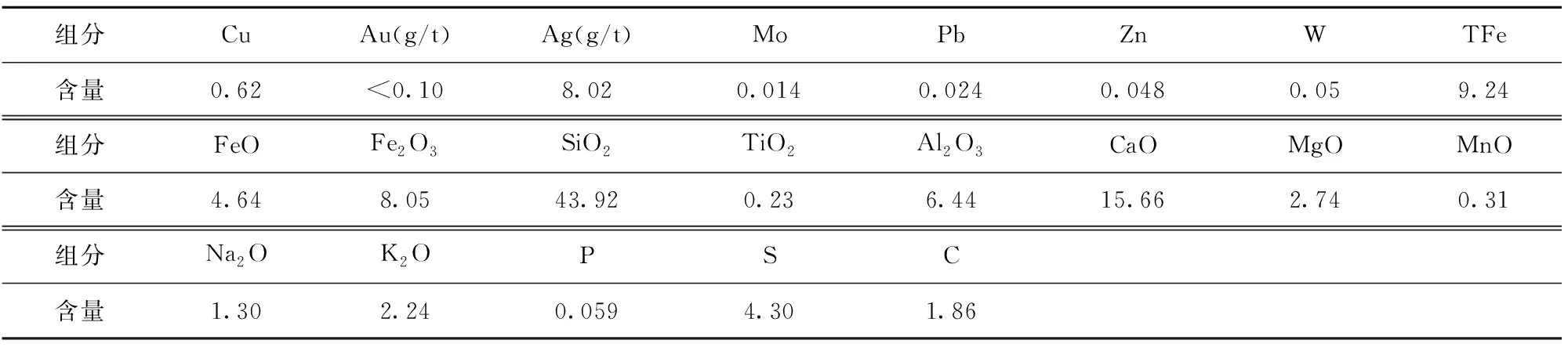

原矿石的化学多元素分析、铜的化学物相分析和主要矿物含量分析结果见表1~3。由表可以看出:

表1 矿石的化学多元素分析结果 %

表2 矿石中铜的化学物相分析结果 %

表3 矿石中主要矿物的含量 %

(1)矿石中可供选矿回收的元素主要是铜,品位为0.62%。钼、银和硫的含量分别为0.014%、8.02 g/t和4.30%,可作为综合利用的对象。金、铅和锌等金属元素含量较低,综合利用价值不大。矿石中的脉石组分主要是SiO2,其次为CaO、Al2O3、MgO、K2O和Na2O,它们合计含量达72.30%。

(2)矿石中铜主要以原生硫化铜的形式存在,少量为次生硫化铜,二者合计分布率达97.90%,这即为采用浮选作业分选矿石中铜矿物时铜的最大理论回收率。

(3)矿石的组成矿物中铜矿物主要为黄铜矿,少量斑铜矿;铁矿物包括磁铁矿、赤铁矿和褐铁矿;其他金属硫化物则以黄铁矿居多,偶见闪锌矿、方铅矿和辉钼矿;脉石矿物含量较高的是石榴石和石英,次为方解石、长石、云母和辉石,少量角闪石、白云石、绿泥石、滑石、蛇纹石、磷灰石和石膏等,其他微量矿物包括白钨矿、高岭石、天青石、硅镁石、金红石、重晶石、榍石、褐帘石、锆石和独居石等。

矿石铜矿物与其他矿物的嵌布关系分析如图1所示,矿石中黄铜矿分布不均匀,部分矿块较为富集。根据与嵌连矿物的差异可将矿石中黄铜矿的产出形式大致归纳为两种:一是呈粒度大小不一、形态极不规则粒状或团块状集合体以浸染状的形式分布在脉石基底中,相互之间的接触界线多为弯曲的锯齿状、港湾状,部分粒度较粗的集合体内部常因夹杂微细粒的脉石而使其实际粒度发生不同程度的细化,局部可见晚期形成的细脉状、皮壳状褐铁矿沿其裂隙充填穿插或沿边缘交代,粒度变化较大,细小者小于0.01 mm,一般介于0.05~0.5 mm;二是呈细小的粒状沿黄铁矿、磁铁矿或褐铁矿的边缘、粒间、孔洞或裂隙充填分布,相互之间的交生关系较为复杂,部分甚至表现出包裹镶嵌的结构类型,粒度细小者小于0.005 mm,一般0.01~0.05 mm。

BSE:背散射电子像;Ccp:黄铜矿;Py:黄铁矿;L:褐铁矿;Q:石英;C:方解石;M:磁铁矿图1 矿石铜矿物与其他矿物的嵌布关系分析

3 选矿试验

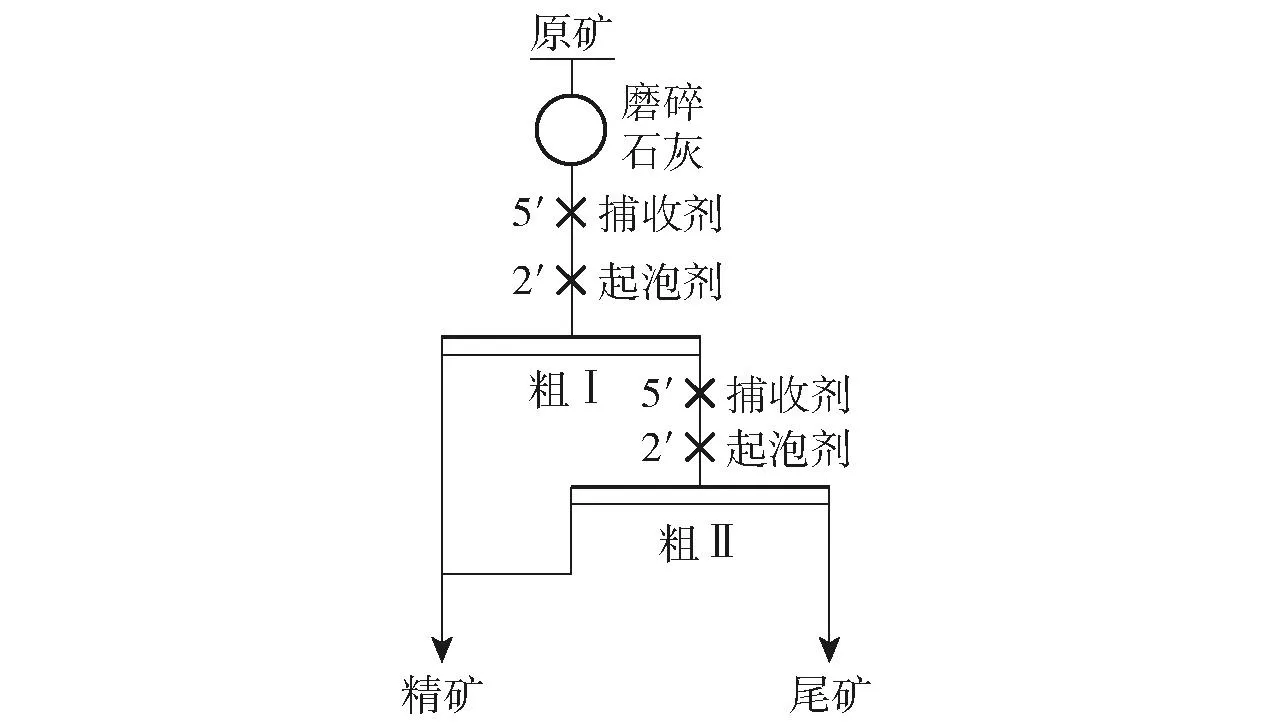

3.1 工艺流程确定

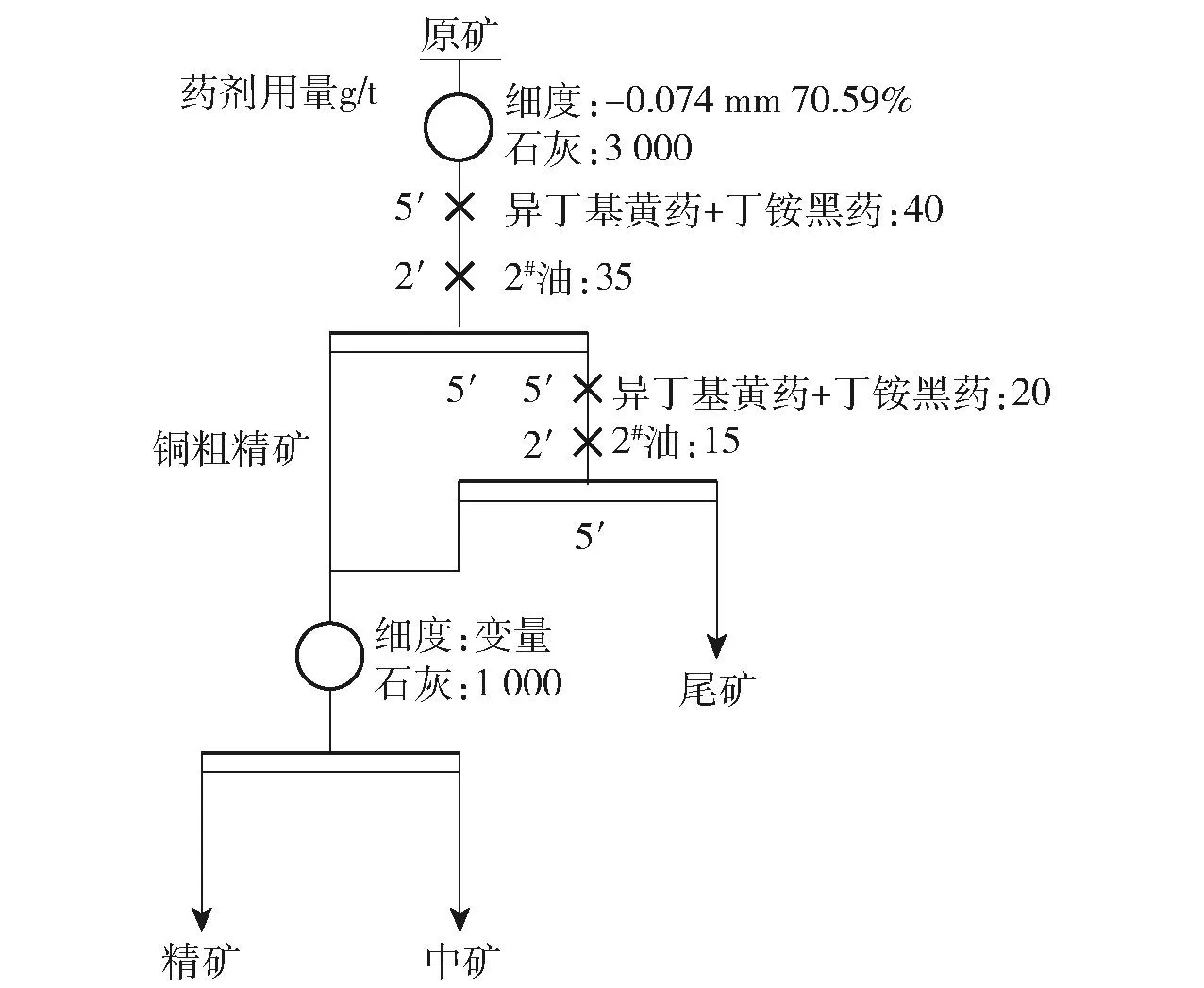

本试验研究所用矿样为矿山目前生产矿样,属氧化程度较低的原生硫化铜矿石,铜矿物主要为黄铜矿,少量斑铜矿,其他金属硫化物为黄铁矿;影响铜矿物浮选回收的主要因素是矿石中铜矿物呈现不均匀中细粒的嵌布,且与黄铁矿、磁铁矿、褐铁矿和脉石矿物镶嵌关系均较为复杂,单体解离困难,部分呈包裹体嵌布在黄铁矿和铁矿物内部的铜矿物因粒度微细、分散程度高,分选过程中部分将可能损失在尾矿中。因此要实现铜矿物的有效回收,关键点在于确定合适的磨矿和再磨细度,选择强捕收能力药剂,强化部分细粒连生体的回收,以及确定合适药剂制度,保证铜精矿品位。选矿工艺原则流程与矿山选厂一致,同时考虑延长中矿选别时间,所有中矿集中返回粗选作业,其中粗选流程如图2所示。后续粗选条件优化试验基于图2所示的流程图进行。

图2 粗选流程图

3.2 粗选条件试验

3.2.1 磨矿细度

磨矿细度不足,铜矿物单体解离度低,不利于矿物选择性上浮,磨矿细度太高,可能会造成铜矿物的泥化而不利浮选作业,且增加能耗。为确定合适的磨矿细度,进行了磨矿细度条件浮选试验,试验结果如图3所示。试验结果表明:提高磨矿细度,有利于提高铜回收率,降低铜矿物在尾矿中的损失,当磨矿细度-0.074 mm含量从60.63%提高到75.82%时,铜回收率有一定的提高趋势,继续提高磨矿细度,铜回收率变化不明显,但泥化严重,脉石夹杂,精矿铜品位迅速下降,综合考虑,确定磨矿细度为-0.074 mm含量70.59%。

图3 磨矿细度试验结果

3.2.2 组合捕收剂种类

原矿中铜矿物以硫化铜矿为主,同时含有较高的硫(黄铁矿)。目前选厂采用异丁基黄药为捕收剂,为了得到合格的铜精矿产品,需要添加大量石灰抑制黄铁矿。在浮选过程中,当石灰用量适当时,可使浮选泡沫保持一定的黏度,但用量过大则促使微细矿粒黏结,并使泡沫黏结膨胀,从而影响浮选指标。且在浮选过程中添加的石灰进入浮选流程后,会发生水解等一系列反应此时便会有钙离子游离出来,长此以往,就会造成钙离子在设备上积累结垢,堵塞管道,特别是浓缩和过滤流程,从而影响设备的正常工作。

为了在不影响选矿指标的前提下,尽量减少石灰用量,进行捕收剂种类筛选,欲筛选出一种对铜捕收能力较强,对硫的捕收能力较弱的药剂。本研究分别选择了异丁基黄药以及异丁基黄药与其它药剂组合,药剂总用量均为60 g/t,捕收剂配比为异丁基黄药/其他捕收剂=2∶1,试验结果如图4所示。试验结果表明:对比单独使用异丁基黄药,组合使用异丁基黄药/Z-200、异丁基黄药/丁铵黑药、异丁基黄药/BK301均能使铜回收率得到提高,表现出正协同效应,其中组合捕收剂异丁基黄药/丁铵黑药的指标最优,确定捕收剂为异丁基黄药/丁铵黑药(2∶1)。然而组合使用异丁基黄药/乙硫氮,铜回收率反而降低,表现出一定的拮抗作用。

图4 捕收剂种类试验结果

3.2.3 石灰用量

本试验中石灰既作为pH调整剂,又作为黄铁矿的抑制剂,为了确定其合适的用量进行用量试验,试验结果如图5所示。随着石灰用量增大,精矿铜回收率提高,当石灰用量为3 000 g/t(pH=10)时,铜回收率为95.53%,继续提高石灰用量,铜回收率略有下降,确定石灰用量为3 000 g/t。

图5 石灰用量试验结果

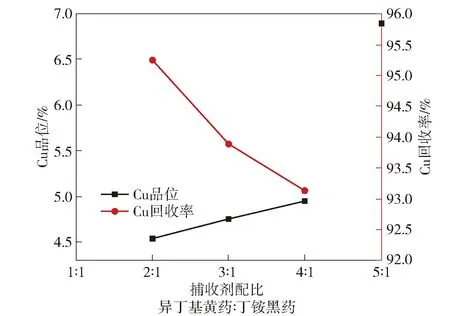

3.2.4 组合捕收剂配比

各组分之间的配比是影响组合捕收剂协同效应强度的关键因素之一,为了考察异丁基黄药和丁铵黑药配比对铜浮选回收率的影响,进行了组合捕收剂配比试验,试验结果如图6所示。试验结果表明:随着捕收剂中异丁基黄药用量增大,丁铵黄药用量降低,铜回收率下降,铜品位升高,由此可知组合捕收剂中异丁基黄药具备较高的选择性,丁铵黑药具备较高的捕收性,确定最佳捕收剂配比为2∶1(异丁基黄药∶丁铵黑药)。

图6 捕收剂配比试验结果

3.2.5 组合捕收剂用量

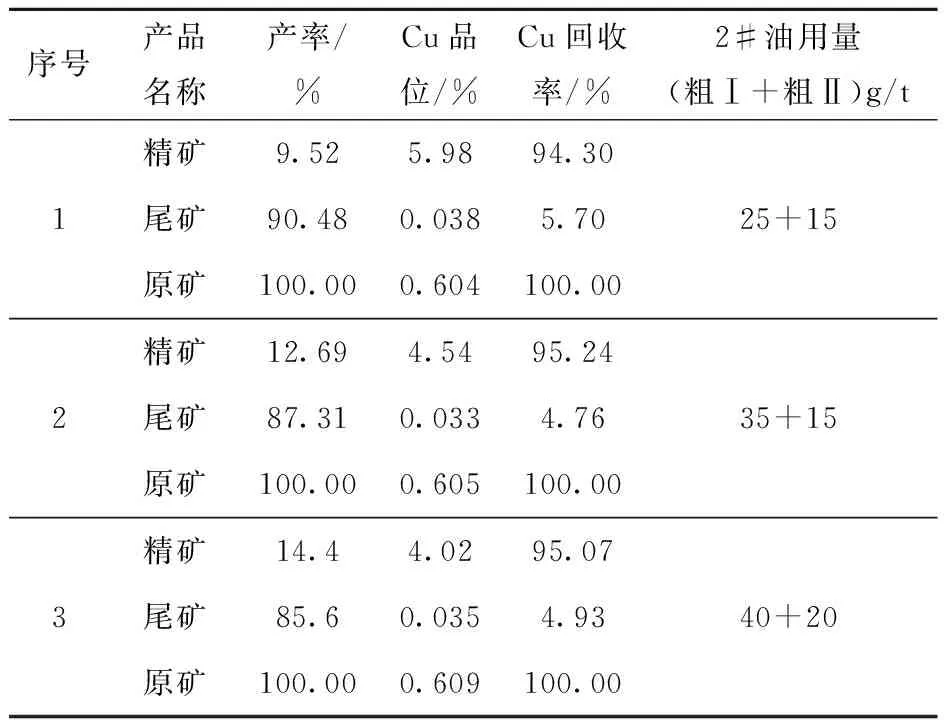

为了确定异丁基黄药/丁铵黑药组合捕收剂用量,进行组合捕收剂用量试验,试验结果见表4。随着组合捕收剂用量增大,铜回收率提高,当组合捕收剂用量为60 g/t时,铜回收率最高为95.53%,尾矿中损失的铜最少,继续提高捕收剂用量,铜回收率略有下降,确定捕收剂用量为60 g/t。

表4 组合捕收剂用量试验结果

3.2.6 2#油用量

选用2#油作为起泡剂,为了确定其合适的用量,进行起泡剂用量试验,试验结果见表5。随着2#油用量增大,精矿产率增大,铜回收率提高,精矿品位略有下降,确定2#油用量为50 g/t。

表5 2#油用量试验结果

3.3 中矿再磨细度试验

为了确定粗精矿是否需要再磨、确定合适的再磨细度,进一步进行了粗精矿再磨试验。试验流程如图7所示,结果见表6。提高粗精矿再磨细度,精选作业铜回收率上升,中矿铜品位下降,当粗精矿再磨细度-0.045 mm含量从68.37%提高至-0.045 mm含量92.93%时,铜作业回收率达到87.58%,推荐粗精矿再磨细度-0.045 mm 含量92.93%。

图7 中矿再磨细度试验流程图

表6 再磨细度试验结果

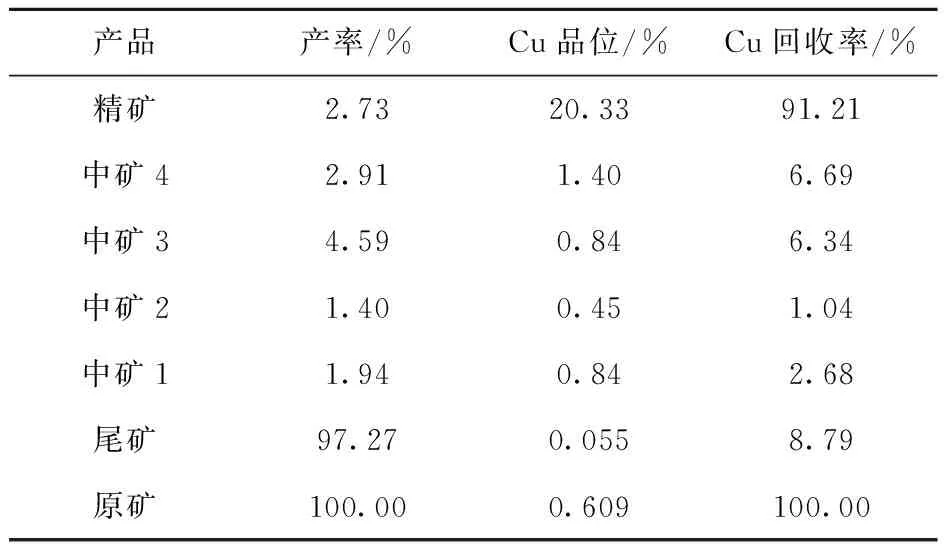

3.4 闭路试验

根据上述条件试验结果,进行全流程闭路试验,试验流程如图8所示,考虑到现场扫选作业泡沫层较薄,选矿效果较弱,闭路流程将部分粗选药剂调整至扫选分段添加,同时考虑到精扫选中矿3含黄铁矿较多,铜品位低,返回精粗选,容易导致硫在流程中累积,影响铜精矿品位。故采用混合浮选-铜硫分离-硫集中返回的流程,试验结果见表7。以异丁基黄药/丁铵黑药为捕收剂,得到精矿铜品位20.33%,回收率91.21%的选别指标,选别效果良好。对比现场现有流程和药剂制度的选别指标,铜回收率提高了近6%。

图8 闭路浮选试验流程图

表7 闭路浮选试验结果

4 结论

本研究中铜矿石属氧化程度较低的原生硫化铜矿石,部分呈包裹体嵌布在黄铁矿和铁矿物内部的铜矿物因粒度微细、分散程度高,单体解离困难,分选过程中部分损失在尾矿中。合适的磨矿细度和药剂制度对提高铜矿物回收率至关重要。

通过条件试验确定适宜的选矿工艺参数,采用混合浮选-铜硫分离的工艺流程,一段磨矿细度为-0.074 mm含量70.59%,二段再磨细度为-0.045 mm含量92.93%,采用异丁基黄药/丁铵黑药(2∶1)组合捕收剂,用量60 g/t,石灰为调整剂,粗选用量3 000 g/t,2#油为起泡剂,用量50 g/t,得到精矿铜品位20.33%,回收率91.21%的选别指标,对比现场现有流程和药剂制度的选别指标,铜回收率提高了近6%,对选厂技术改造具备一定参考价值。