热处理材与常规窑干材的吸湿及流变特性差异1)

2024-01-12黄娜唐斌万川郭晓燕刘洪海

黄娜 唐斌 万川 郭晓燕 刘洪海

(南京林业大学,南京,210037)(玛格家居股份有限公司)(邳州市自然资源学会)(南京林业大学)

木材是一种强重比高、易于加工,且保温隔热性能良好的可再生资源[1-4],广泛用于建筑和室内装饰等领域。木材又是一种多孔性、吸湿性材料,其尺寸稳定性、力学强度、环境调节性等性质易受含水率影响[5-7]。受环境温湿度的影响,木材处于吸湿和解吸的动态变化过程中,因此产生干缩湿胀变形和内部应力,影响材料的质量[8-11]。热处理是在高温低氧环境中对木材进行处理,使木材半纤维素降解,羟基数量减少、结晶度提高的改性技术[12-14],能够有效降低木材吸湿性、提高尺寸稳定性、增强环境视觉特性。木材从绝干吸湿至纤维饱和点(FSP)的过程,是干燥的逆过程。不同吸湿环境条件时木材的吸湿速率不同,木材内部产生的膨胀程度也不同,因此会产生类似干燥过程因含水率梯度导致的表芯层干缩差异而引起的干燥应力和应变;木材吸湿过程,因木材表里膨胀各异,同样会产生应力和应变,应力过大将导致木材开裂和分层[15]。以往对木材吸湿的研究,可分为两类:第一类主要是探究不同热处理方法对木材的吸湿性、尺寸稳定性的影响[16-19];第二类是研究吸湿解吸过程中木材含水率、温度等变化。但对吸湿过程中的应力应变的研究较少。在经济效益方面,国内的多数木材加工企业对干燥木材的养生处理需要专业的理论指导[20]。为此,本研究以北美赤杨木(Alnusjaponica)板材为试验材料,分为常规干燥组(对照组)、热处理组,并将两组的板材置于烘箱中重新干燥、烘至绝干;干燥结束后,常规干燥组和热处理组板材均按试验设计进行锯解,每组试件分为两类(自由湿胀试片、大试件);将常规干燥组和热处理组的自由湿胀试片沿木材径向分层(表层、次表层、芯层)并劈解为小试条,取各层小试条放入恒温恒湿箱进行吸湿处理;常规干燥组和热处理组的大试件放入相同条件的恒温恒湿箱进行吸湿,当各组大试件分别吸湿至5%、10%、15%时,各取3个试件,按试验设计锯解含水率试片、应力应变试片;参照有关国家标准,测定试件含水率、湿胀性、吸湿应力应变,分析热处理材与常规窑干材的吸湿及流变特性差异。旨在为提高木材的利用效率、提高木制品质量提供参考。

1 材料与方法

1.1 试验材料和主要设备

试验材料为北美赤杨木(Alnusjaponica)板材,基本密度为0.365 g/cm3,规格为20 mm(径向)×70 mm(弦向)×600 mm(轴向)。材料包括常规干燥对照组(C)和热处理组(H),每组共9块板材(9块板材取自3根不同的长板材,每根长板材连续锯切出3块板材),即在吸湿5%、10%、15%时对照组和热处理组的各有3块不同的试件。常规干燥组的初含水率为约8%;热处理组的初含水率为5%。

试验设备:南京产DF-408恒温恒湿箱、上海产DHG-905386-Ⅲ鼓风干燥箱、HANGPING电子天平(JA5003N)、数显式游标卡尺。

1.2 干燥过程及锯制试件

分别将常规干燥对照组、热处理组的18块板材,置于烘箱中重新干燥。干燥初期,烘箱温度为60 ℃干燥8 h,然后将温度升至(103±2)℃干燥4 h,试验周期12 h,将板材烘至绝干。

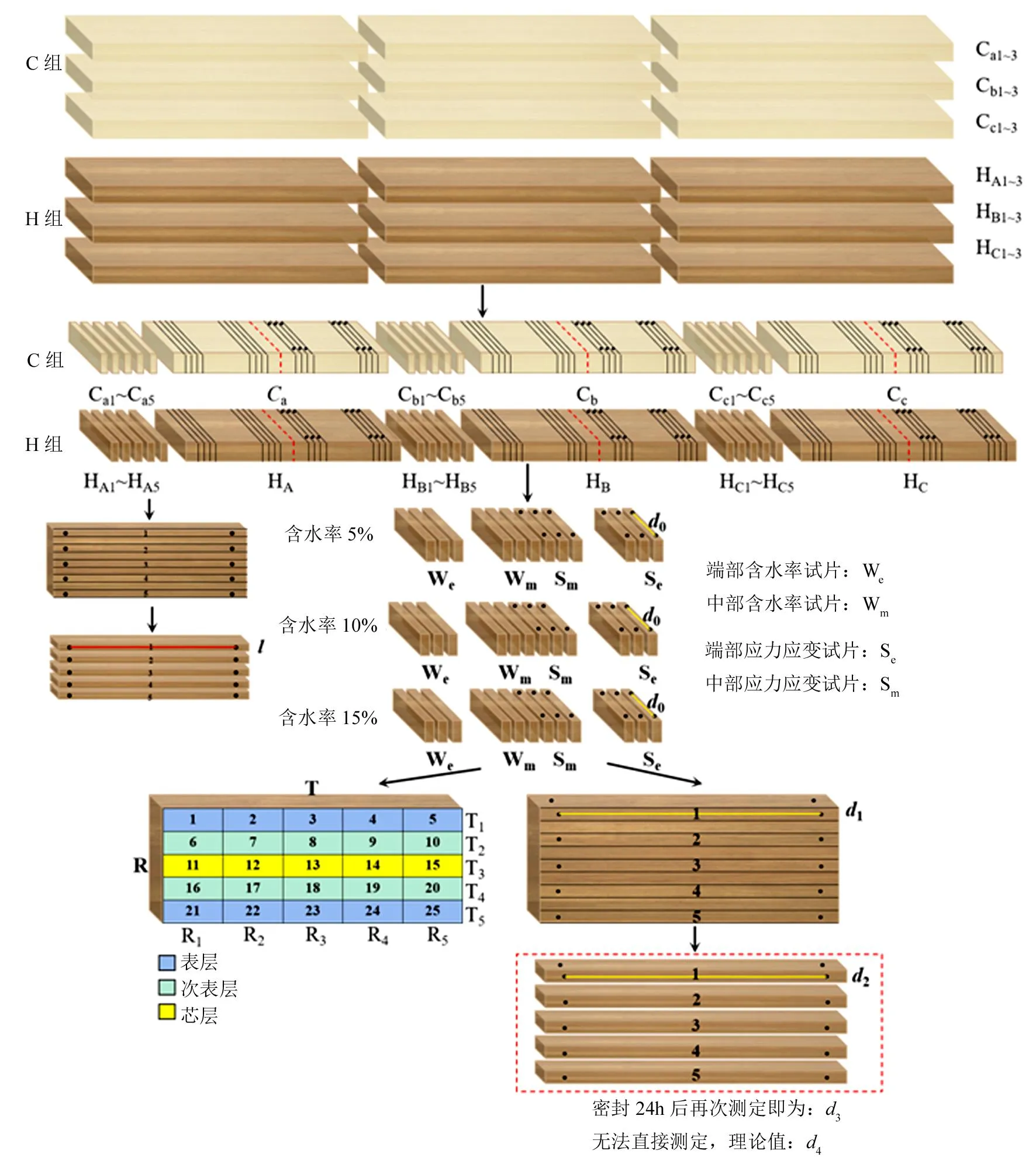

干燥结束后,常规干燥对照组(C)、热处理组(H)板材均按设计方案进行锯解(见图1),每组试件分为两类(自由湿胀试片、大试件)。自由湿胀试片取自3块板材,每块板材左端连续取厚度为5 mm的5片试片(共15片试片),按锯解顺序依次记为Ca1-1~Ca1-5、HA1-1~HA1-5;板材剩余的部分(尺寸为20 mm×70 mm×560 mm的部分)即是大试件,将对照组和热处理组的试件分别命名为Ca1~3、Cb1~3、Cc1~3、HA1~3、HB1~3、HC1~3;在同一处理条件下,对照组和热处理组分别有Ca、Cb、Cc、HA、HB、HC,共6个试件。

C组为对照组,H组为热处理组;T为弦向,R为径向。l为5层小试条距左右两端5 mm处,标记点间的距离;d0为绝干时大试件应力标记点间的距离;d1为吸湿至目标含水率时,大试件锯解成应力试片后,新标记点间的距离;d2为应力试片分层劈成小试条后,标记点间的即时距离;d3为小试条密封24 h后,标记点间的距离;d4为试片吸湿至目标含水率时,在自由湿胀的条件下标记点之间的理论距离。

1.3 吸湿处理

将C组和H组的自由湿胀试片沿木材径向分层(表层、次表层、芯层),并劈解为9层小试条,取“表层、次表层、芯层”3个位置的5层小试条,分别按Ca1-1~Ca1-5、HA1-1~HA1-5做好标记;然后在5层小试条距左右两端5 mm处做标记点,测定标记点间的距离(l),最后放入恒温恒湿箱进行吸湿处理(恒温恒湿箱温度70 ℃、湿度90%,试验周期124 h)。

C组和H组的18块大试件的两端用环氧树脂胶进行密封,然后放入相同条件的恒温恒湿箱进行吸湿。当各组大试件分别吸湿至5%、10%、15%时,各取3个试件,按照设计方案(见图1)锯解成12个厚度均为10 mm的试片。大试件左侧为含水率试片、右侧为应力应变试片。靠近试件左端位置取3个含水率端部试片(We1~We3),中间位置取3个含水率中部试片(Wm1~Wm3);按照相同取样方法,应力应变试片也分别取3个端部(Se1~Se3)、3个中部试片(Sm1~Sm3)。用于对比吸湿过程端部及中间位置含水率、湿胀及膨胀引起的应力和应变。含水率试片分别沿木材弦向、径向分解为5 mm×5 mm的小木块,测定每个小木块的含水率,可以分析吸湿过程板材弦向、径向的含水率分布。大试件应力应变试片,参照自由湿胀试片进行分层劈解后测定。

1.4 试件各指标的测定方法

(1)含水率的测定。按照GB/T 1927.4-2021《第4部分:含水率测定》测定,每隔2 h称量试件质量,至最后2次质量之差不超过0.2%,即认为试件绝干状态。

(2)湿胀性测定。吸湿过程中试件的湿胀性,依据GB/T 1927.8-2021《第8部分:湿胀性测定》测定。测量自由湿胀试片、大试件在绝干和吸湿至5%、10%、15%时,弦向、径向的尺寸,湿胀率计算公式:ST=[(LT-LT0)/LT0]×100%、SR=[(LR-LR0)/LR0]×100%。式中,ST为试件弦向的湿胀率,SR为试件径向的湿胀率,LT0为试件绝干时弦向尺寸,LR0为试件绝干时径向尺寸,LT为试件吸湿至5%、10%、15%含水率时的弦向尺寸,LR为试件吸湿至5%、10%、15%含水率时的径向尺寸。

(3)吸湿应力应变的测定。将待测试件和刻度尺放置于同一水平面上,用固定好角度和高度的手机拍摄图像,随后将图像导入电脑后用ImageJ软件转换为数字信息,测得各试件上标记点间的真实距离(d)。应力测定采用GB/T 6491-2012《锯材干燥质量》中的切片法,通过测量试片变形挠度,计算吸湿过程中的“表层、次表层、芯层”的应力应变。应力应变计算公式Y=(f/L)×100%;式中,Y为应力应变,f为试片吸湿变形后的挠度,L为试片长度。

吸湿应变的测定步骤:①在绝干状态下的18个大试件上(Ca1~3、Cb1~3、Cc1~3、HA1~3、HB1~3、HC1~3),划出含水率试片、应力试片的锯解位置后,在应力试片位置弦向距离左右两边界5 mm的位置作标记点,测定该状态下标记点之间的初始距离(d0)。②把Ca~Cc、HA~HC放入恒温恒湿箱,由绝干吸湿至5%、10%、15%时,各取Ca1~3、Cb1~3、Cc1~3、HA1~3、HB1~3、HC1~3中的3个大试件进行锯解,应力试片按照端部、中部分开标记(Se1~Se3为端部、Sm1~Sm3为中部);然后,分别在这些试片横切面进行划线分为9层,每层厚度约为2 mm;试验中仅选取位于“表层、次表层、芯层”3个位置的“1、3、5、7、9”这5层进行应力应变测定,同样在这5层弦向距左右两边5 mm处做新的标记点,并测定其距离(d1)。③将上述的应力试片沿着分层线劈开,测定劈开后5层小试条标记点间的即时距离(d2)。④测量d2结束后,将这些试条按照标记分组,放入密封袋,24 h后重新测定各层标记点间的距离(d3)。⑤根据自由湿胀试片的含水率-湿胀率拟合的线性关系,计算得到吸湿至5%、10%、15%时的应力试片的理论自由湿胀率,再将计算值代入公式ST=[(LT0-LT)/LT0]×100%,得到的值即为应力应变试片吸湿至5%、10%、15%时标记点之间的理论距离(d4)。

试片在吸湿过程中的各应变计算公式εS=(d1-d0)/d0、εE=(d2-d1)/d0、εV=(d3-d2)/d0、εM=(d4-d3)/d0。式中:εS为受限湿胀应变;εE为弹性应变;εV为黏弹性蠕变应变;εM为机械吸附蠕变应变;d0为绝干时大试件应力标记点间的距离;d1为吸湿至目标含水率时,大试件锯解成应力试片后,新标记点间的距离;d2为应力试片分层劈成小试条后,标记点间的即时距离;d3为小试条密封24 h后,标记点间的距离;d4为试片吸湿至目标含水率时,在自由湿胀的条件下标记点之间的理论距离。

1.5 数据处理

将试验中测定计算后各项数据,导入SPSS进行方差分析(ANOVA),对热处理组和对照组数据分别进行组间和组内差异比较,即对数据进行定量分析。

2 结果与分析

2.1 吸湿过程试件含水率、湿胀率的变化

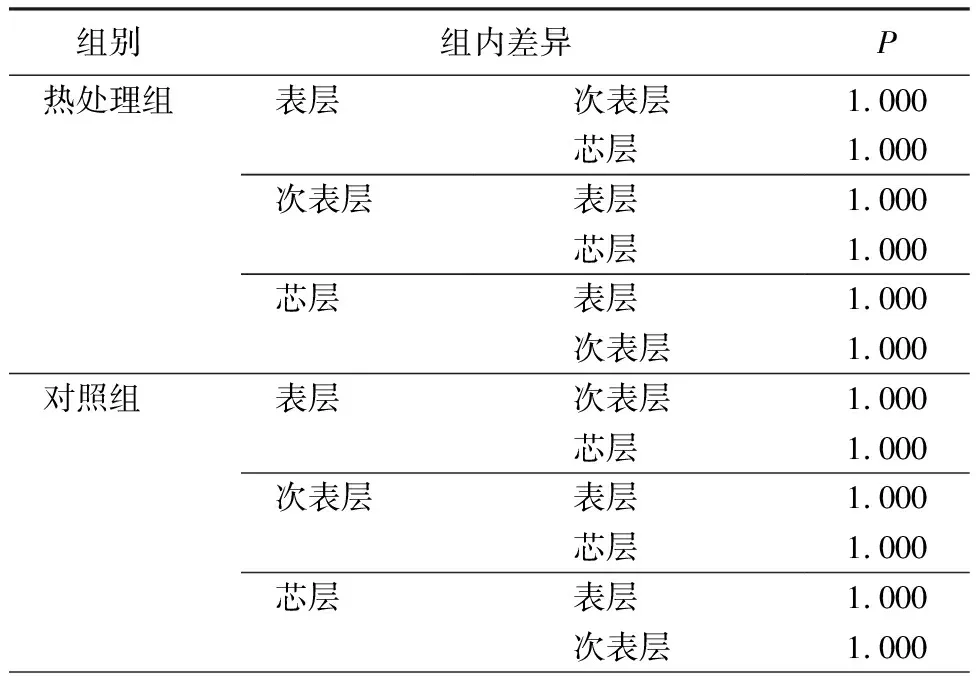

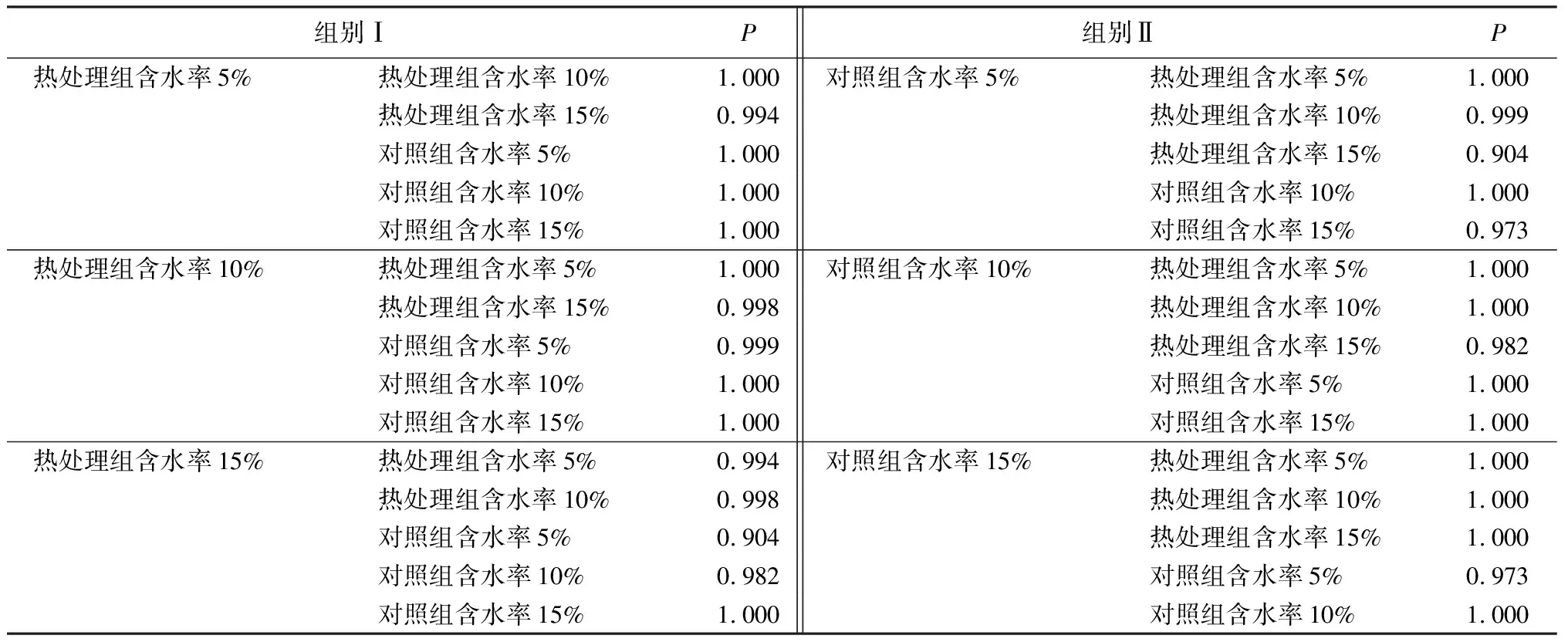

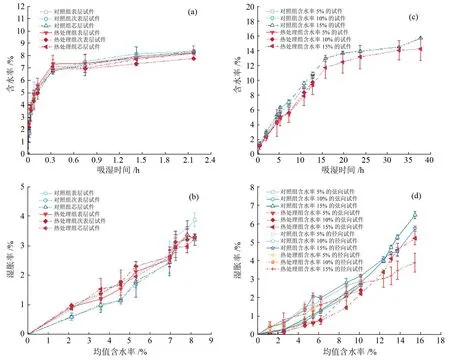

自由湿胀试片由绝干吸湿至10%左右,大试件由绝干吸湿至15%左右,但在实际试验中,由于试件个体间的差异,导致无法精确到达目标含水率,因此自由湿胀试片和大试件的实际含水率与目标含水率存在误差。由图2a、图2c可见,自由湿胀试片吸湿速率明显快于大试件,尤其在0~0.33 h,两组试片含水率快速增大,之后吸湿速率逐渐变慢。木材吸湿解吸研究表明[21],在一定热处理条件时,木材细胞壁结构变化,可能会导致木材在相对湿度较高的环境中吸湿平衡含水率升高。主要因为热处理使木材微孔数量增加,木材中的毛细管凝结水随之增多。但对热处理组和对照组的自由湿胀试片,在0~0.33 h的表层、次表层、芯层的含水率进行多因素方差分析(见表1)表明,热处理组和对照组组内及组间的表层、次表层、芯层的吸湿速率无显著性差异。同样,对热处理组和对照组的大试件的吸湿速率进行方差分析(见表2),结果表明两组大试件在吸湿速率方面也无明显差异。

表1 自由湿胀试片吸湿速率的显著性检验结果

表2 应用塔姆黑尼检验法对大试件吸湿速率显著性检验结果

(a)自由湿胀试片吸湿速率曲线,(b)自由湿胀试片含水率-湿胀率关系曲线,(c)大试件吸湿速率曲线,(d)大试件含水率-湿胀率关系曲线。

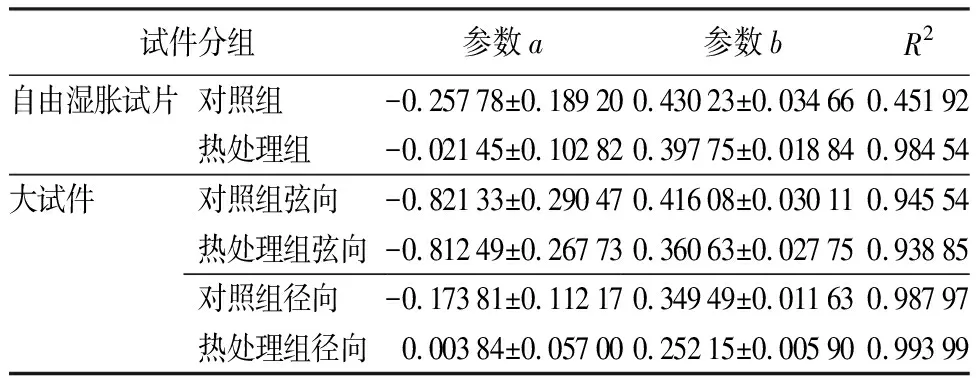

由图2b可见:对照组和热处理组试片,不同层的湿胀率与含水率存在明显的线性关系,拟合方程见表3。其中,对照组和热处理组的拟合方程弦向斜率的比值约为1.1。两组木材不同层的湿胀率变化规律具有明显差异,热处理组试件表层、次表层、芯层的湿胀率线条重合度较高,而对照组试件表层的湿胀率大于次表层、芯层,次表层和芯层的湿胀率变化则基本一致。在0~7%的含水率范围,热处理组试件的湿胀率大于对照组的试件,当含水率大于7%时,对照组的湿胀率变化更大,在热处理过程中木材塑性随着含水率的降低而减弱,木材韧性也随之降低,因此在低含水率阶段,热处理组试件的尺寸变化大于对照组试件;同时热处理显著降低了木材中的半纤维素含量,木材的吸湿性减弱,最终,热处理组试件的湿胀率小于对照组试件。

表3 自由湿胀试片和大试件的湿胀率拟合方程参数

大试件吸湿后约5、12、37 h,两组试件的含水率分别达到5%、10%、15%,热处理组试件吸湿慢于对照组试件。由图2c可见,与自由湿胀试片不同,大试件热处理组吸湿含水率始终小于对照组。在0~15 h期间,热处理组试件和对照组试件的含水率迅速增大,试件表层吸湿快,芯层吸湿较慢,内部和外部的含水率梯度较大,容易产生吸湿膨胀差异和应力;在15.0~32.5 h期间,吸湿速率显著降低,含水率缓慢增加,随着吸湿时间的延长,含水率分布逐渐均匀,试件表层与芯层的含水率梯度减小;在吸湿35 h后,两组试件的吸湿速率又突然增加,这一变化是试验环境湿气过饱和导致试件表层吸水引起。

由图2d、表3可见:热处理组试件和对照组试件的弦向、径向湿胀率,与含水率均具有明显的线性关系。对照组试件和热处理组试件弦向拟合方程斜率比值为1.13,与自由湿胀试片的斜率比值近似;径向斜率比值为1.36。对照组试件的弦向斜率/径向斜率为1.20,而热处理组试件弦向斜率/径向斜率为1.44,表明热处理对木材径向的影响更大。对热处理组试件、对照组试件的弦向和径向湿胀率进行单因素方差分析(见表4),结果表明,对照组试件的弦向、径向湿胀率具有显著差异,而热处理组试件的弦向、径向湿胀率差异不显著。因为热处理可提高木材的尺寸稳定性,减小木材弦、径向的湿胀差异[22];因此,本研究热处理组试件的弦向、径向湿胀率小于对照组试件。

表4 大试件湿胀率的单因素方差检验结果

2.2 吸湿过程中试件弦向、径向含水率的分布差异

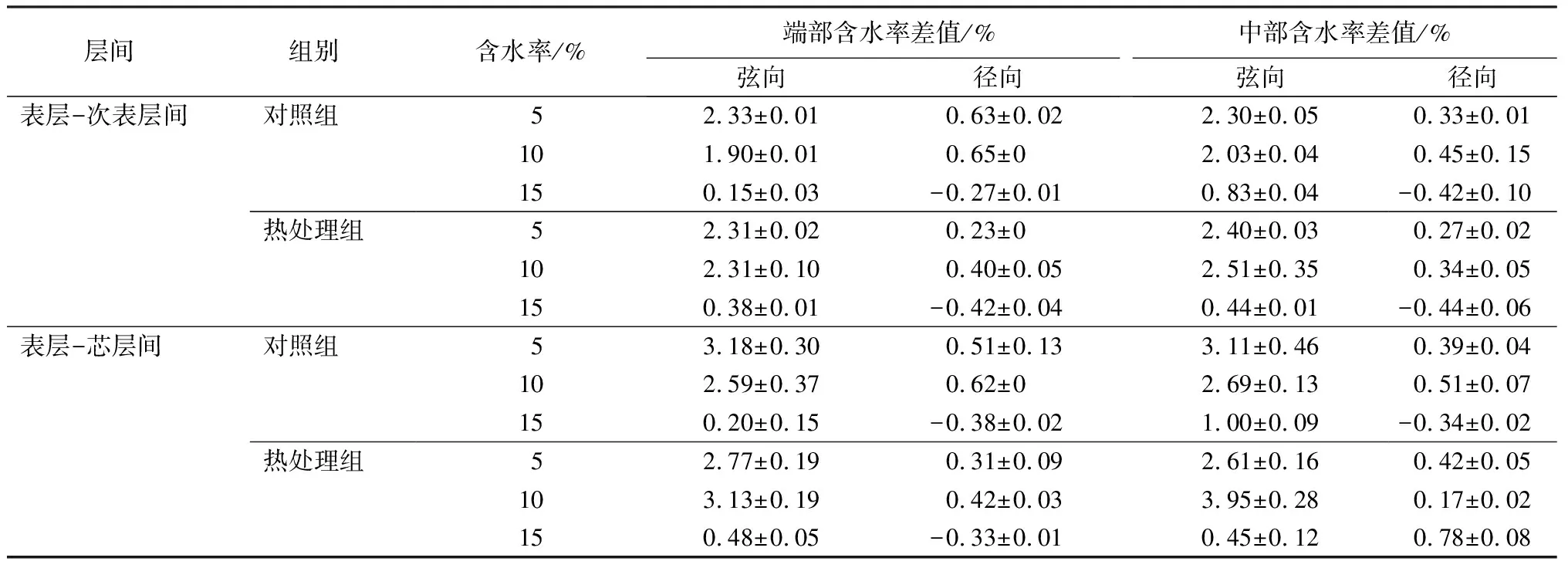

由表5可见:大试件端部在吸湿过程中弦向、径向的分层含水率差值,即表层与次表层含水率之差、表层与芯层含水率之差、次表层与芯层含水率之差,热处理组试件和对照组试件弦向的分层含水率差值始终为正值,表明在吸湿过程中两组试件弦向的含水率由大到小依次为表层、次表层、芯层,表层与芯层之间、表层与次表层之间的含水率差异比较明显,次表层与芯层间的含水率差异则较小。随着含水率的增大,各层之间的含水率差值显著减小,且对照组的减小幅度大于热处理组。对照组试件吸湿至5%时,表层与芯层之间的含水率差值最大为3.2%;热处理组试件吸湿至10%含水率时,表层与芯层之间的含水率最大差值为3.1%。与弦向试件相比,两组试件径向的分层含水率差值较小,变化更加复杂;当吸湿含水率为5%、10%时,对照组试件径向端部的分层含水率由大到小依次为表层、芯层、次表层,而热处理组试件径向端部的分层含水率由大到小则依次为表层、次表层、芯层;在吸湿至15%时,对照组试件的芯层含水率最高、表层含水率最低,而热处理组试件的次表层含水率最高、表层含水率最低。

表5 2组大试件端部和中部不同含水率时各层间的弦向含水率差值分布、径向含水率差值分布

在中部,对照组试件在3种吸湿条件时次表层含水率始终大于芯层含水率,这与端部的二者大小关系相反;而热处理组试件在吸湿含水率超过10%后,分层含水率由大到小依次为芯层、次表层、表层。由此可见,在大试件的纤维方向,弦向的分层含水率分布相似,差异较小,而两组试件径向的分层含水率在端部和中部的差异明显;当吸湿含水率达到15%时,热处理组和对照组试件径向表层含水率最低,次表层、芯层含水率均高于表层含水率,此时,70 ℃、90%的恒温恒湿环境对试件表层的影响最明显。

由表5可见:试片中部的弦向、径向分层含水率差值,热处理组和对照组试件中部弦向的含水率差值分布规律与端部的一致,由大到小依次为表层、次表层、芯层。对照组试件在吸湿含水率为5%时,表层与芯层之间出现的最大含水率差值为3.2%;而热处理组试件在吸湿含水率为10%时,表层与芯层的含水率差值达到最大,相差4.0%。当吸湿含水率在0~5%、5%~10%两个范围时,热处理组和对照组弦向的表层与次表层差值、表层与芯层差值区间为1.0~4.0,而径向的对应差值区间为0.1~0.7;即在0~10%的含水率阶段,木材的弦径向湿胀差异作用明显;当含水率达到15%时,弦径向的差异性作用减小,木材表层、次表层、芯层的含水率在端部和中部的分布相似,即木材轴向的水分均匀分布,无显著差异。

2.3 吸湿过程中试件的应力应变特征

2.3.1 试件的应力应变

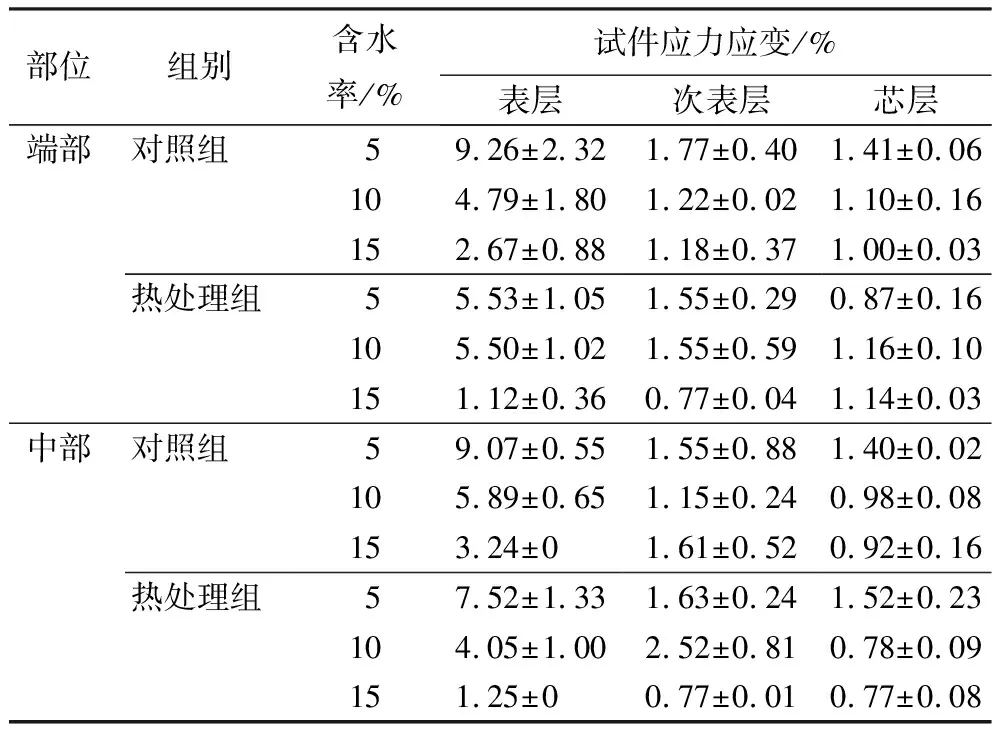

木材应力应变主要是由含水率的分布不均及弦向、径向干缩湿胀的异向性,引起的非同步干缩湿胀导致[23]。本试验吸湿过程中,木材内外吸湿速率不一致导致含水率分布不均,进而会引起内外的非同步湿胀,应力应变随之产生[24]。由表6可见:热处理组和对照组试件表层应力应变随含水率增大而减小;试件次表层和芯层的应力应变基本不变,受含水率影响较小。在试件表层,两组试片在3种含水率条件时的应力应变变化明显;而在试件次表层和芯层的应力应变较小。

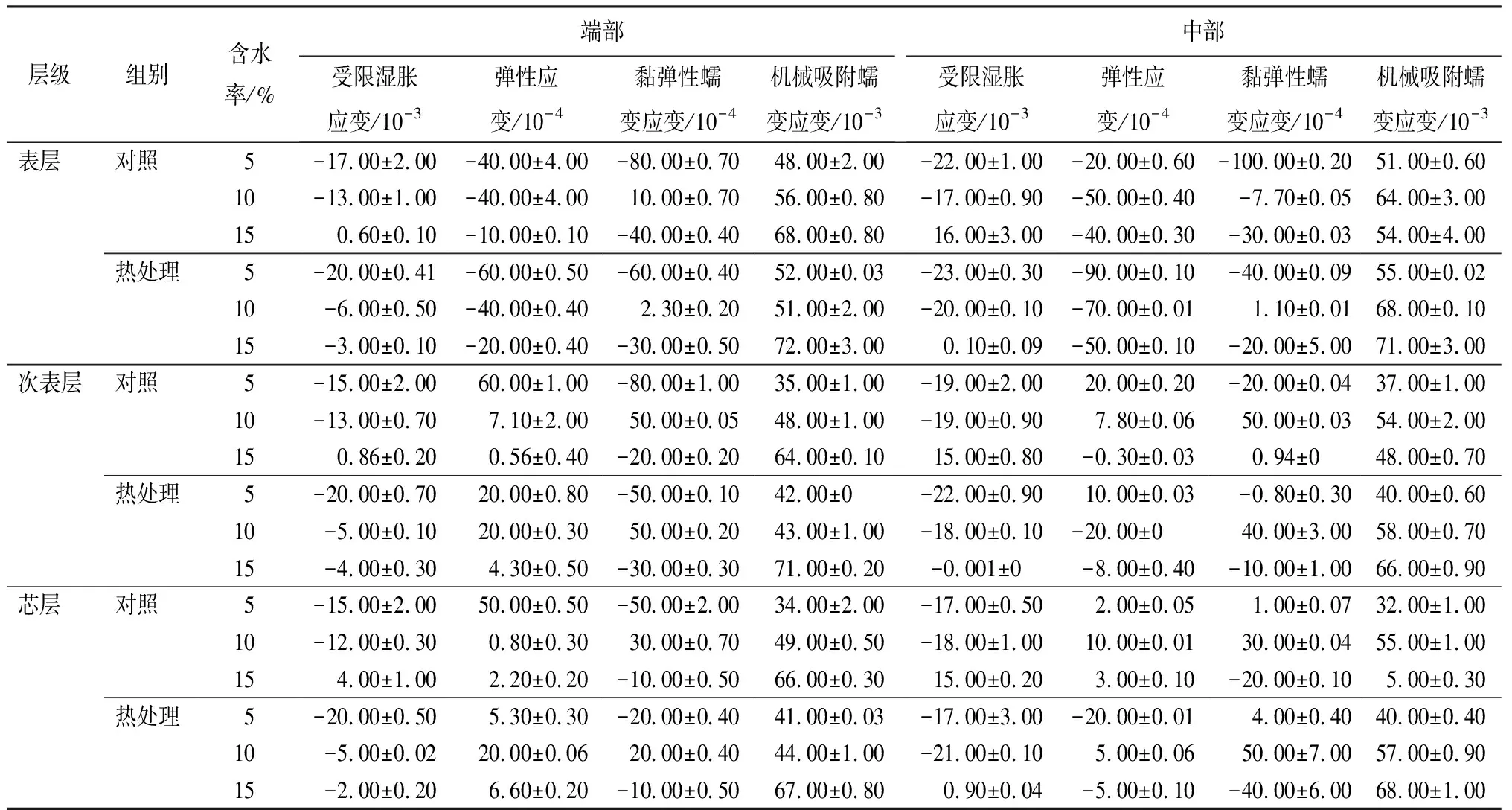

表6 2组试件不同部位分层应力应变

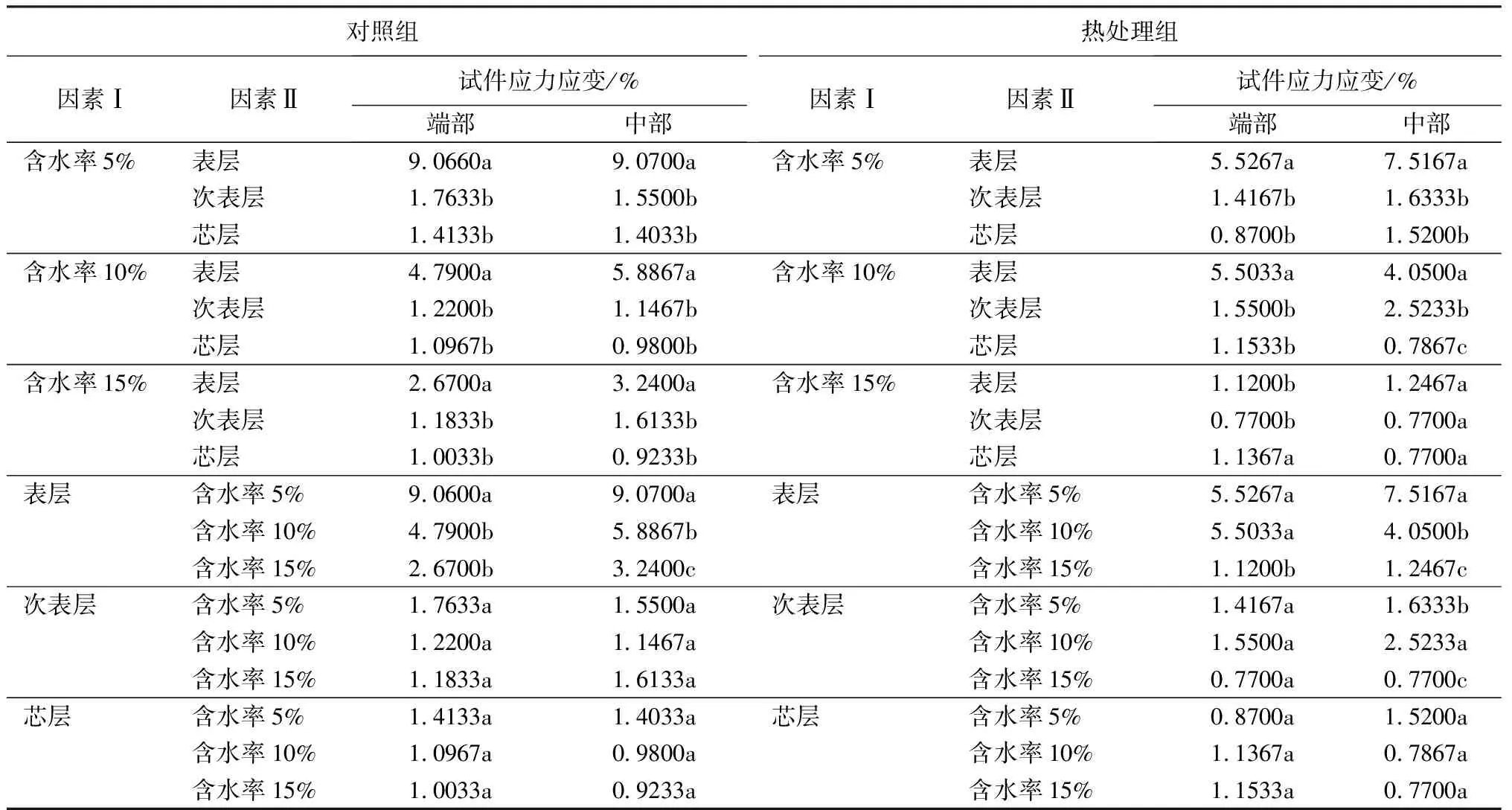

由表7可见:通过对应力试片进行多因素分析,检验结果表明,热处理组和对照组组间具有显著性差异;在3种层次(表层、次表层、芯层)和3种含水率条件(5%、10%、15%)的组间和组内差异,均有明显的差异。当含水率达到15%时,含水率基本均匀,而弦向、径向湿胀差异仍然影响试件应力应变大小。在不同含水率阶段,对照组试件的表层应力应变总是大于热处理组,次表层和芯层的应力应变差距很小。在热处理过程中,木材半纤维素降解,纤维素大分子上的羟基与半纤维素降解产生的有机酸发生反应,致使纤维素分子间的羟基减少,羟基数量的减少直接影响木材的吸湿性,进而影响干缩差异和应力应变。

表7 试件端部和中部位置应力应变的多因素检验结果

2.3.2 不同含水率阶段试件的流变特征

由两组试件端部和中部的受限湿胀应变测定结果(见表8)可见:吸湿过程热处理组和对照组,试件端部表层、次表层、芯层的应变逐渐减小,对照组试件在含水率为15%时应力应变转向,由拉伸变为压缩;与端部的变化相比,热处理组和对照组试件,在中部表层、次表层、芯层的受限湿胀变化一致,随含水率的增大而减小,当含水率为15%时,两组试片的应变方向发生变化,由拉伸转变为压缩态。

表8 2组大试件端部和中部各层级不同含水率时的流变特征测定结果

由两组试件端部和中部的弹性应变测定结果(见表8)可见:两组试片在端部和中部的弹性应变,在3个含水率时均呈现出表层处于拉伸状态,次表层、芯层处于压缩状态。含水率为5%时,端部和中部的热处理组试件,表层产生最大的弹性应变,随含水率的增大弹性应变随之减小;其它各层,随含水率的增加弹性应变大体处于压缩状态,且随含水率的增加而降低。

由两组试件端部和中部的黏弹性蠕变应变测定结果(见表8)可见:总体上应变随含水率的增加而降低,两组试件中部各层的应力应变转向,晚于试件端部各层,且呈现出类似的变化趋势。而热处理组和对照组试件,中部的黏弹性蠕变应变在次表层、芯层均与表层之间存在较大差异:对照组试件,表层黏弹性蠕变应变为拉应变;热处理组试件中部表层、次表层、芯层的变化趋势,则由拉应变转变为压应变再转变为拉应变,对照组试件次表层、芯层的黏弹性蠕变应变同样遵循这个变化规律。

吸湿过程中,两组试片的机械吸附蠕变应变始终为压应变(见表8),且该应变在表层-次表层-芯层的分布规律,与应力变化相似。对照组试件,端部各层的机械吸附蠕变应变随含水率的增大逐渐增大;热处理组试件,端部的机械吸附蠕变应变在含水率为5%、10%时差异较小,含水率为15%时明显增大,表明水分对机械吸附应变影响较大。两组试件中部的机械吸附蠕变应变,同样随含水率的增加而增大,但热处理组的机械吸附蠕变与对照组没有显著差异。

3 结论

自由湿胀试件和大试件在吸湿初期含水率增加较快,之后逐步进入缓慢吸湿过程。方差分析表明,热处理组和对照组的自由湿胀试件和大试件的吸湿速率和含水率分布,在组间和组内都没有显著差异,即两组木材的吸湿周期在统计学上是相同的。

热处理组试件表层、次表层、芯层的湿胀率变化一致,无明显差异;而对照组试件,表层的湿胀率大于次表层、芯层。对照组试件的弦向、径向湿胀率具有显著差异,而热处理组试件弦向、径向湿胀率差异不显著。木材经热处理后,弦向、径向的湿胀率差异减小,尺寸稳定性增强。

热处理组和对照组大试件含水率梯度变化趋势,在端部和中部类似。热处理组和对照组试件各层含水率,在中部、端部差异不显著,在弦向、径向差异不显著。

对吸湿过程中两组应力应变试片进行多因素分析表明,热处理组和对照组试件,组间具有显著差异;在3层(表层、次表层、芯层)及3种含水率(5%、10%、15%)的组间和组内差异均不显著。

对照组和热处理组大试件,在端部和中部的受限湿胀应变趋势一致,表层、次表层、芯层的应变随含水率增加而逐渐减小。弹性应变与试片、分层位置有关,随含水率增大而减小,应变由大到小依次为表层、次表层、芯层。两组试片黏弹性蠕变应变最为复杂,试件中部各层的应力转向晚于试件端部各层,且呈现出类似的变化趋势。机械吸附蠕变应变始终为压应变,应变方向不随含水率的增加而发生变化,应变大小则随含水率的增大而增大。热处理材各项应变随含水率的增加,其变化整体上滞后于未处理材。热处理木材比常规窑干木材的尺寸稳定性更高、含水率分布也更加均匀,因此广泛应用于家具、景观园林装饰、实木门等,但脆性增大、力学性能降低等缺陷也会限制热处理木材的深化应用。