基于湿法脱硫技术的烧结烟气超净治理工艺分析研究

2024-01-12郑海滨

郑海滨

(福建龙净环保股份有限公司,福建 龙岩 364000)

0 引言

2019 年生态环境部等五部门印发了《关于推进实施钢铁行业超低排放的意见》,对钢铁、球团工业大气污染物排放限值做了新规定,并对钢企超低排放提出了相关目标任务,要求加快实施钢铁企业超低排放改造。近几年钢铁企业以此为目标,遵循绿色低碳发展的原则,开展了节能降耗、污染物减排、碳减排等一系列工作,各项污染物排放总量呈下降趋势,为打赢蓝天保卫战立下了汗马功劳,有力促进了空气质量改善、产业结构优化、治理水平提升和环保技术进步,总体成效显著。但由于我国钢铁工业排放总量大、基数高,钢铁工业在绿色发展上仍然面临很多问题,特别是在国家提出碳达峰、碳中和目标后,在去产能、超低排放改造的多重压力下,后超低排放时代精细化运行的需求逐渐显现。

钢铁行业作为所有制造业领域中碳排放量最高的行业,目前整体进入了新一轮下行周期,呈现下游需求疲弱,生产成本高,盈利水平大幅下滑的态势,钢铁工业遭遇前所未有的挑战[1]。在这个环境背景下,对各类技术、工艺、装备进行研究具有深远意义。探讨钢铁行业减污降碳系统工艺配置的实施路径及优化措施,将成为今后很长一段时期我国钢铁行业节能减排工作的一条主线。

1 烧结烟气超净治理工艺对比分析

我国烧结烟气推行超低排放治理改造已近5 年,总体成效显著,在工艺选择上已经有较成熟的方向,但部分企业在实施超低排放改造过程中选用科学性、稳定性、可靠性存疑甚至是简易低效的治理技术,不按超低排放相关文件可行技术规范等要求开展改造,因此无论从工艺完善性、设备配置,还是运行稳定性方面钢铁企业超低排放改造仍还有较大的提升空间。

针对采用湿法脱硫工艺的烧结烟气超净治理项目,在实现超低排放的技术探索过程中先后出现了先脱硝后湿法脱硫及先湿法脱硫后脱硝这两种路线,经过实践检验,这两种工艺路线在技术稳定性、投资成本及运行成本等方面存在较大差异。

1.1 工艺路线一:机头除尘+升温法SCR+湿法脱硫+湿电(含MGGH)

在烧结烟气超低排放治理改造初期,国内有不少钢铁企业参考电力行业工艺,采用湿法脱硫前置SCR脱硝的烟气超净治理工艺(见图1),其烟气处理流程为:机头电除尘器→主抽风机→GGH 原烟气侧→SCR→GGH 净烟气侧→MGGH 降温段→增压风机→湿法脱硫→湿电→冷凝器→MGGH 升温段→烟囱。其中,配备冷凝器及MGGH 的目的主要是为了对湿电出口的饱和湿烟气进行冷凝、换热升温,满足烟气“消白”的需求。

图1 烧结烟气脱硫前置SCR 脱硝工艺路线

某个采用此路线的项目稳定运行3 个月后,SCR系统催化剂发生堵塞,系统阻力骤升,影响烧结系统的正常生产,通过采用新增耙式吹灰器、升温热解等技术后依旧无法解决催化剂堵塞问题,只能通过烧结减产、频繁停机、更换催化剂以短时满足生产需求。对催化剂顶层防护网(见图2)和催化剂模块底部(见图3)的堵塞物进行XRF 检测分析发现堵塞物成分中70%以上是重金属氧化物及硫酸盐物质(见表1)。据此分析由于高硫烟气中的重金属及经催化剂转换形成的SO3,极容易在喷氨及催化环境下形成粘性态物质造成催化剂堵塞。

表1 XRF 成分检测分析检验结果

图2 催化剂模块表层粉尘

图3 催化剂模块底部黏结物

1.2 工艺路线二:机头除尘+湿法脱硫+湿电+冷凝器+升温法SCR

经过对工艺路线一的总结分析及改进,湿法脱硫后SCR 脱硝的烟气超净治理工艺(见图4)成为了钢铁企业在实施超低排放改造普遍推行的技术路线之一,其烟气处理流程为:机头电除尘器→主抽风机→湿法脱硫→湿电→冷凝器→GGH 原烟气侧→SCR→GGH 净烟气侧→增压风机→烟囱。

图4 烧结烟气脱硫后置SCR 脱硝工艺路线

对国内采用此工艺的项目运行状况进行统计跟踪,这类项目基本能稳定实现烧结烟气的超净治理需求,各项排放指标均优于标准值,部分经营管理优质的企业在实现系统稳定运行的同时,可以将系统能耗控制在每吨矿8~9 元。

1.3 对比小结

对上述两种烧结烟气超净治理工艺的技术可靠性及投资成本进行对比,详见表2。

表2 烧结烟气超净治理工艺对比表

通过统计超低排放改造政策推行初期(2018—2020 年)国内部分钢铁企业新建的12 个烧结烟气超低排放项目发现,无论选择哪种形式的催化剂,采用湿法脱硫前置SCR 脱硝工艺的6 个项目均先后出现了催化剂堵塞的状况。为保障烧结生产运行,这些项目只能通过增加停机频率、更换催化剂或对系统进行再改造等方式以解决这类问题。

经实践证明,湿法脱硫前置SCR 脱硝工艺虽然能短期满足《关于推进实施钢铁行业超低排放的意见》中的排放指标,但由于SCR 前端缺乏较可靠的技术措施脱除烟气中的重金属及硫化物,并不适合大面积推广用于钢铁烧结烟气的超净治理。湿法脱硫后置SCR 脱硝工艺系统投资成本及运行成本较低,稳定性高,更适合作为我国钢铁烧结烟气的超净治理技术推广。

2 烧结烟气超净治理工艺配置浅析

我国钢铁体量大,在实现低碳转型发展方面仍面临不少挑战。在这种背景下,对湿法脱硫后置SCR 烧结烟气超净治理系统的冷凝及精细除尘技术配置进行对比分析、优化,可以提高系统利用率,降低能耗,减少碳排放量,推动我国钢铁行业加速低碳转型,助力国家碳达峰与碳中和目标顺利实现。

2.1 烟气冷凝技术分析

冷凝器一般设置在湿电出口,它通过将冷却水引入冷凝器设备,将湿电出口50~55 ℃的饱和湿烟气进行降温冷却换热,烟气中被冷凝析出的水外排重复利用。

2.1.1 工艺分析

由于FGD 及湿电会大幅增加烟气含水率,在脱硫后置SCR 脱硝工艺中设置冷凝器可将烟气中的水汽凝结析出,降低烟气的绝对湿度。通过温降值的设计,可以将烟气含水率控制在10%~15%以内,降低系统故障时低温、高湿烟气影响催化剂传质,避免其失活。同时可有效避免高湿烟气进入SCR 后造成温度场、氨气混合分布不均匀,出现如局部喷氨量过大、氨逃逸超标、脱硝效率降低等问题。另一方面烟气含水率的降低在减轻GGH 换热负荷的同时可以减小加热炉升温的煤气耗量,降低系统运行成本。以360 m2烧结烟气治理为例,采用冷凝工艺将烟气由55 ℃冷凝至50 ℃后再进入GGH 系统换热,并由加热炉将烟气升温30 ℃,相对于无冷凝的工艺可节省高炉煤气约2 533 m3/h。

冷凝技术可保障“烟气消白”长期稳定,提高烟囱观感。结合“白烟”的形成和消散机理,要保证烟气在扩散过程中始终为非饱和状态,烟气中的水蒸气不会凝结、析出才能彻底消除“白烟”[2]。通过冷凝技术降低烟气的绝对含湿量,保证烟气向大气扩散过程一直为非饱和状态,可以大幅提高烟气的扩散能力。当环境相对湿度为30%、环境温度为10 ℃时,未冷凝烟气的湿烟羽消散难度大,再热后温度(GGH 净烟气侧出口烟温)需大于97 ℃才能满足完全消白要求。若通过冷凝技术将湿电出口烟温由55 ℃降至50 ℃,再热后温度(GGH 净烟气侧出口烟温)大于77 ℃即可实现“消白”。

此外通过冷凝器可将饱和湿烟气中溶解残留的硫酸盐、细微粉尘、重金属等污染成分随冷凝水析出,辅助烟气趋零排放,避免GGH 换热升温后烟气中的硫酸盐固化析出,堵塞催化剂微孔。同时,对烟气冷凝水的析出回收综合利用可以降低系统水耗,以360 m2烧结烟气治理为例,将烟温由55 ℃冷凝至50 ℃,回收水量达35 t/h,在考虑系统蒸发补水后,综合节水量达16 t/h。

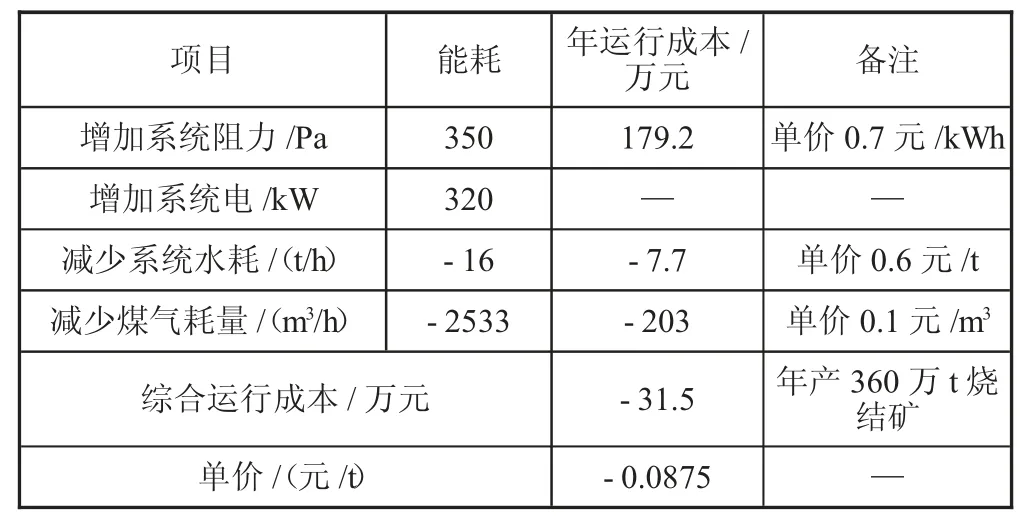

2.1.2 经济性分析

通过表3 分析,在仅考虑经济效益情况下,设置冷凝器可实现运行成本创效31.5 万元/a,以冷凝器20 a 的设计寿命计算,在设备有效周期内,其投入与产出基本相当。

表3 360 m2 烧结烟气治理的冷凝系统年运行综合成本对比表

2.1.3 综合分析

综上所述,烧结烟气脱硫后置SCR 脱硝工艺配备冷凝器可以增加系统的稳定性,助力“烟气消白”及烟气多污染物的处理,对于生产管理优质的企业其创造的经济收益可与初次投入基本持平。

2.2 烟气精细除尘技术分析

对于湿法脱硫+SCR 脱硝工艺,目前一般通过湿式电除尘器来保证系统出口粉尘排放浓度小于10 mg/m3,甚至5 mg/m3,部分项目由于场地、投资等因素采用管束式高效除尘除雾器取代湿式电除尘器。

2.2.1 工艺分析

湿式电除尘器的设备阻力一般小于250 Pa,其电场稳定性好,运行电压高,能有效控制气流携带,对PM2.5脱除效率高,除尘效率可达到90%以上,对电腐蚀的抵抗能力强。它作为优异的终端控制技术,被广泛用于电力、化工、钢铁等行业超低排放系统末端补集细微粉尘、气溶胶等。

管束除尘除雾器是以高速旋流产生惯性离心作用力,将雾滴和粉尘抛向筒壁捕集。相对于湿电系统更简单,不需要有维持高压电场的电控设备。但它在低负荷状态下效率很低或失效:负荷小于80%时效率衰减较严重,负荷低于60%时基本失效;在80%~110%设计负荷时的效果最佳;负荷高于110%时易造成二次逃逸。正常工况下设备阻力一般在650 Pa 左右。具有投资费用低、运行费用低、施工及维护方便、改造周期短、场地要求较低等特点。

湿式电除尘器的结构较管束除雾器复杂,安装周期较长,运行维护较为繁琐,对场地的要求较高。它对烟气的净化程度及稳定性均高于管束除尘除雾技术,尤其对于亚微米超细粉尘、SO3、石膏微液滴以及重金属的水溶性化合物均有较高的脱除效率,二者性能对比见表4。高效除雾技术对工况特性较为敏感,对入口粉尘浓度要求高,需对前端电除尘器进行改造提效,同时脱硫塔内也需采用托盘、导流板等技术手段作为保障,才能充分发挥其性能。

表4 湿式电除尘器与管束除尘除雾器性能对比表

2.2.2 经济性分析(见表5)

表5 湿式电除尘器与管束除尘除雾器经济性对比表

1)设备一次性投资费用:以360 m2烧结烟气治理为例,湿式电除尘器的初次投资费用约为1 250 万元,管束除尘除雾器费用约为870 万元。

2)运行费用:湿式电除尘器需配备冲洗水泵、高压电源、热风吹扫风机及空气加热器,而管束除尘除雾器仅需冲洗水泵。

2.2.3 综合分析

综上所述,相对于湿式电除尘器技术,管束除尘除雾器的技术可靠性较低,特别是对工况波动较为敏感。该技术在初次投资上具有优势,为保证进入管束除尘除雾器的粉尘浓度低,需对机头电除尘器及湿法脱硫进行改造提效,综合改造成本后,两种技术在初期的投资基本相当。但采用管束除尘除雾器工艺的运行成本有较大优势,在机头电除尘器及脱硫系统稳定运行的基础上,通过优化系统配置,采用管束除尘除雾器取代湿式电除尘器可以减小系统能耗,适用于矿物来源稳定、烧结工况及工艺控制较好的新建项目推广。

3 结语

湿法脱硫前置SCR 脱硝工艺因技术可靠性不强,已被证明不适合在钢铁烧结烟气的超净治理中推广应用。对于稳定性高的湿法脱硫后置SCR 脱硝工艺,采用湿式电除尘器+冷凝器的配置在技术可靠性上具有明显优势,但该技术初次投资大、运行费用较高。在国家碳达峰、碳中和的政策背景下,通过优化健全烧结工艺控制措施实现烧结工况稳定,推动机头电除尘器及湿法脱硫的提效改造,研究升级烟气冷凝技术及管束式除尘除雾器技术,采用管束式除尘除雾器部分替代湿式电除尘器等措施以优化系统配置,降低系统运行能耗,实现技术创效,对于加快推动国家节能减排工作,推动我国钢铁行业加速低碳转型,早日实现碳中和具有深远意义。