补碳技术在焦炉煤气制甲醇工艺中的应用

2024-01-12杨积忠

杨积忠

(山西焦化集团有限公司,山西 临汾 041600)

焦炉煤气为对煤炭进行焦化处理时所产生的副产物,对焦炉煤气的再利用不仅可以解决其对环境污染的问题,而且还可提高煤炭资源的利用率。目前,可以焦炉煤气为原料制备工业生产中的甲醇,其作为洁净能源被广泛应用。但是,当前焦炉煤气制备甲醇工艺存在的问题可以归结为原料单一、氢碳比例与甲醇合成理想比例不相符,进而造成了氢气的浪费[1-2]。为提高焦炉煤气制备甲醇的效率,减少氢气的浪费,通过采用补碳技术达到提高氢气利用率和甲醇产量的目的。

1 现状分析

本文所研究焦炉煤气制备甲醇的工艺流程为纯氧-蒸汽部分转化、低压合成以及三塔精馏等;目前,我公司焦炉煤气制甲醇装备的生产负荷已经达到90%,并处于稳定生产的状态。焦炉煤气制备甲醇原料中氢气和甲烷的占比较高,而一氧化碳和二氧化碳的占比较低;从理论上焦炉煤气制备甲醇工艺中氢碳的理想比例为2.05~2.15。目前,我厂该项工艺的氢气利用率偏低。

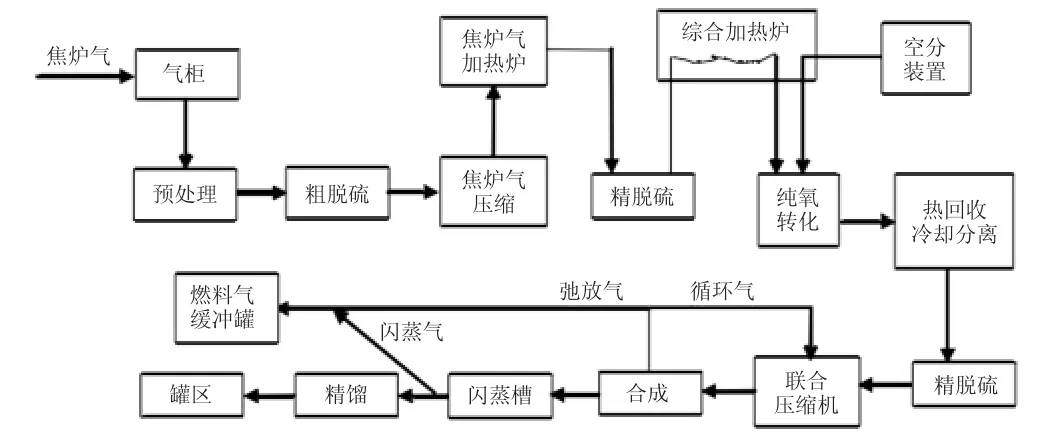

目前,我厂焦炉煤气制备甲醇的工艺流程如图1所示:

图1 焦炉煤气制甲醇工艺流程图

如图1 所示,焦炉煤气制备甲醇的工艺流程包括焦炉煤气的预处理、焦炉煤气压缩、干法脱硫、纯氧转化、合成气压缩以及甲醇合成精馏。其中,经过预处理后的焦炉煤气中ρ(焦油+尘)≤0.1 mg/m3,ρ(萘)≤4 mg/m3,ρ(硫化氢)≤1 mg/m3;经压缩后焦炉煤气的压力控制在1.7~2.5 MPa;经干法脱硫后,其中的总硫质量分数小于0.1×10-6;合成气经压缩后压力控制在6~7.1 MPa。在焦炉煤气制备甲醇装置的各个阶段气体的主要成分如表1 所示:

表1 焦炉煤气制备甲醇装置中气体的组分比例

分析表1 中的实际生产数据可知,当前转化气中的氢碳比为2.34,合成气中氢碳比为4.66。总的来讲,焦炉煤气制备甲醇装置中氢碳比例大于理想比例值。因此,为提高氢气的利用率,最终提高甲醇的产率急需采用补碳技术对工艺进行改造。

具体改造原则为:在保证最终甲醇产量的前提下,尽可能地发挥当前焦炉煤气制备甲醇装饰的潜能,降低生活成本;最终改造目标为:保证甲醇质量分数为99.99%,其中乙醇的质量分数控制在50×10-6以下[3]。

2 补碳方式的确定

在对当前焦炉煤气制甲醇工艺分析的基础上,拟采用补碳措施提高氢气的利用率和增加甲醇的产量。具体补碳操作可以转化工艺前补二氧化碳,也可在转化工艺后补二氧化碳。针对前补碳和后补碳的综合性思路提出了如下4 种补碳方式,具体分析如下:

2.1 烟道气回收二氧化碳

焦炉煤气制备甲醇过程中不可避免地会产生大量的烟道气,烟道气中含有大量的二氧化碳气体。因此,烟道气直接排放会加剧温室效应,污染环境。因此,可通过对烟道气中的二氧化碳进行回收作为补碳的碳源。

在实际操作中发现,烟道气中的二氧化碳相对于其他气体的比例较高,但是其总体积分数仅为4%~7%。因此,对于烟道气中二氧化碳的分离难度较大,若采用化学吸收法回收烟道其中的二氧化碳需要在当前装置的基础上增加吸收塔和再生塔等设备,极大地提高改造成本。

2.2 气化法造气补碳

基于气化法造气需要保证氢碳比小于2 的气体;因此,在实际操作中需要进行净化、压缩等操作后对氢碳比例进行调节。在实际调节过程中工艺复杂,而且投资较大。

此外,采用纯二氧化碳和闪蒸气液可作为补碳的碳源。综合对比上述4 种补碳方式的优劣势,最终确定采用前补碳的总体思路,具体通过利用合成系统闪蒸槽的闪蒸气和纯二氧化碳为碳源进行补碳操作[4-5]。

3 补碳技术的应用与效果评估

在补碳方式确定的基础上,本章对具体的补碳工艺进行设计,并对补碳效果进行综合评估。

3.1 纯二氧化碳补碳工艺的改造

纯二氧化碳为碳源的补碳工艺流程如图2 所示:

图2 纯二氧化碳补碳工艺流程图

如图2 所示,将纯二氧化碳储存于低温液体储罐中,通过一级加氢反应的热量将二氧化碳气化,并采用驰放气对二氧化碳气体进行加压处理;经过上述一系列处理后的二氧化碳与焦炉煤气充分混合送入压缩机中。上述工艺的优势如下:

1)本工艺采用二氧化碳液体进行补碳操作,可实现对合成气氢碳比的高效调节,从而达到提高合成气转化率的目的;

2)本工艺采用驰放气对二氧化碳气体进行加压处理,节约了能耗;

3)采用一级加氢反应的热量对二氧化碳气体进行气化操作,减少了蒸汽的消耗。

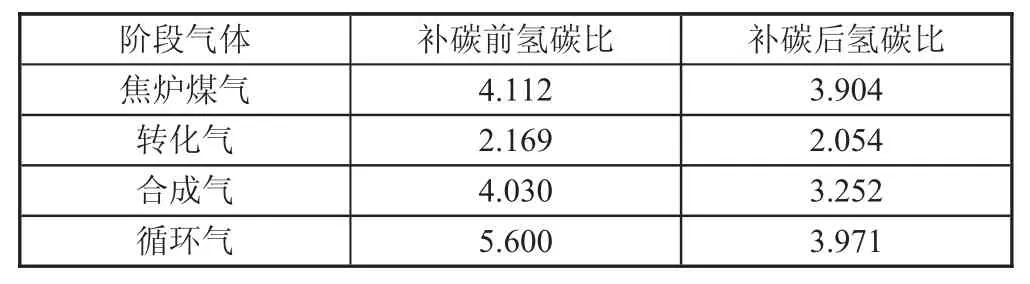

基于此工艺补碳操作后甲醇装置的氢碳比对比如表2 所示:

表2 纯二氧化碳补碳效果对比

如表2 所示,采用纯二氧化碳进行补碳操作后,转化气和合成气的氢碳比明显降低,说明提高了氢气的利用率;而且,所补入的碳对应有68%生成了甲醇,甲醇产量每年增加1.4×104t。

3.2 闪蒸气补碳工艺的改造

闪蒸气补碳工艺流程如图3 所示:

图3 闪蒸气补碳工艺流程图

基于闪蒸气补碳前后的氢碳比对比如表3 所示:

表3 闪蒸气补碳前后效果对比

分析表3 数据可知,基于闪蒸气补碳工艺后转化气和合成气的氢碳比明显降低,提高了氢气的利用率;同时,对应的甲醇产量每年增加1441 t,可创造效益360 万元;同时对应每年可减少二氧化碳的排放量为1.19×106m3。

4 结语

焦炉煤气为煤炭焦化过程中不可避免的副产物,对焦炉煤气的充分利用不仅可以减小其对环境的污染,而且可实现对煤炭资源的深化利用。本文针对焦炉煤气制备甲醇的工艺流程中存在的氢气利用率低的问题,提出了补碳的方式对现有工艺进行改造。总结如下:

1)通过对比不同的补碳方式,最终确定采用前补碳的总体思路,具体通过利用合成系统闪蒸槽的闪蒸气和纯二氧化碳为碳源进行补碳操作。

2)经对比可知,采用纯二氧化碳和闪蒸气作为碳源进行补碳均可达到提高氢气利用率和增加甲醇产量的效果。但是,基于闪蒸气进行补碳不仅可以达到上述效果,还可减少二氧化碳气体的排放,同时达到了节能减排的效果。