神户制钢LCM450 设备系统故障因素及处理措施

2024-01-12高健

高 健

(陕西延长中煤榆林能源化工有限公司,陕西 榆林 718500)

0 引言

挤压机设备的功能主要是对添加剂及树脂组成的混合材料进行挤压熔融,通过挤压造粒工艺使混合材料均匀分布,利用熔融泵加压树脂并进行滤网除杂,最后经过切粒机脱盐冷却,减少烃类及催化剂含量。利用整套挤压造粒工序,可以明显改善产品质量,增强化工产品的稳定性。

1 挤压造粒工艺流程及停车故障分析

该化工厂选用神户制钢所生产的LCM450H 型挤压机,设计生产能力可达30 万t/a,机组设备包括功率10 000 kW 的高转速混炼机、变频电机熔融泵、切粒机以及各冷却润滑辅助系统,具体挤压造粒流程如图1 所示,该设备可实现包括膜料、管材、注塑产品的造粒生产操作。

进行低密度乙烯树脂生产时,由于熔融指数较低时熔融状态硬度较高,模板上材料的低流动性极大限制了生产产能;同理熔融指数升高至2.0、5.0、6.0 时,生产产能主要受电机转矩的影响,可以通过调控电机功能提高生产效率;而在20.0 或50.0 的高熔融指数下,材料流动性高,生产产能主要受齿轮泵的影响。总之由于该挤压机设备设计生产能力高,一旦出现停车故障,会大幅增加能耗及材料损失,影响到系统生产运行效率,因此必须减少停车频率,同时做到故障的快速诊断维修工作。结合实际生产过程中的故障问题进行统计分析,挤压机设备的主要停车因素包括仪表类、机械设备类、电气系统以及操作四方面故障,其中所占比例依次递减,即仪表设备引起的系统故障频率最高。

2 停机因素及处理措施分析

2.1 熔融泵入口低压力联锁故障

当泵压低于0.05 MPa 时,就很容易引发入口处粉末振动筛筛孔堵塞、旋转下料器加料器运行故障以及下料阀响应延迟等情况,造成挤压造粒系统联锁停机故障。其中块料集中出现的时间段内,可以通过降低生产负荷调节下料量,甚至进行反转处理等操作,控制挤压机生产负荷,也可以通过监控上游旋转下料器电流波动,对其破块作业效率进行监测分析,掌握反应器实际生产情况;同样加料器的异常停运也会导致熔融泵停机频率的增加,尤其是外径低温环境下因设备金属部件的收缩导致的内部轴系摩擦现象,造成瞬间高电流联锁停机故障,因此必须加强生产区温度的实时监控;最后进行挤压机负荷调整时,需要结合反应器变动情况进行实时调节,避免大幅动、高频率调节造成的压力波动现象。

2.2 仪表设备异常停机故障

结合实际生产情况,对仪表设备异常引发的停机故障进行统计分析,主要包括以下几类情况:

1)熔融泵转子泵监测热油流量瞬时低,出现低报晃停问题,此时需要立即停机检修,避免因油温过高出现的瞬时能量波动,通过延时响应等形式避免频繁停机;

2)因切粒机液压油管卡套漏油,出现的水室夹紧低压力联锁停机或转速测量探头偏移造成的误报联锁停机等;

3)熔融泵入口压力过低,达不到低压联锁值,或机组正压通风信号丢失等造成的停机故障;

4)挤压机缓冲料斗V-6007 的高报开关为音叉料位计,在实际运行过程中很容易出现物料碰撞音叉造成的误报联锁停机现象,因此可以更换为阻旋式料位计进行处理。

2.3 电气系统异常停机故障分析

电气系统异常造成的停机故障主要是电机设备引起的,例如旋转下料器电机故障问题,主要包括以下几类原因:

1)机房外界高温环境下运行时,熔融泵变频器因高温造成的停机故障,可通过技术改造将ACS-1000变频器信号接入DCS 界面,通过对温度进行实时监测,并接入水循环装置进行低流量报警,及时对高温运行状态进行预警处理;

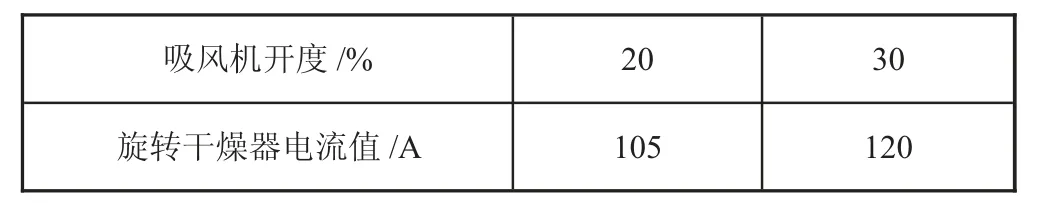

2)因旋转干燥器高电流信号引发的电气保护,高电流状态会使设备处于高符合运转状态,主要原因是由于设备内负压导致粒料堵塞,可以通过降低冷却水温度减少蒸汽含量,并及时清洗空气滤网、减小吸气风机入口尺寸等措施降低电机运转负荷,其中入口尺寸开度与电流值的关系如表1 所示。

表1 同负荷下吸风机入口开度与干燥器电流值对比

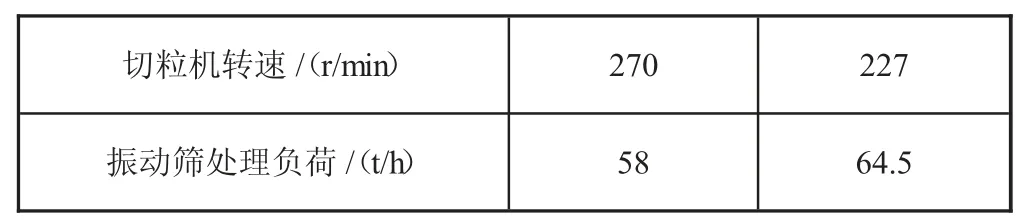

3)S-6007 型号振动筛的电气故障损坏主要是电机故障、偏心轴故障以及皮带撕裂等问题,物料的不及时处理会导致振动筛高负荷高电流运行状态,极易出现联锁停机故障。处理此类问题的措施主要包括:一是提高振动筛倾角由2°增至4°;二是对物料运行轨迹进行分析,实现物料的均匀分布处理,并通过调节切粒机转速增大物料粒径,提高振动筛处理能力,其中切粒机转速的影响效果如表2 所示[1]。

表2 切粒机转速对振动筛运行状态的影响

其中物料单粒质量m(kg)的计算依据如公式(1):

式中:F 为负荷,t;R 为切刀转速,r/min;24 为切粒机中切刀的数量;3 420 为切粒机模孔数;95%为设备开孔率。按照挤压造粒系统49.0 t/h 的设计生产能力进行计算,可以得出切粒机转速调节与物料粒子数目及质量的关系,具体见表3[2]。通过调整切粒机转速发现,单位小时下的粒子数目显著降低,同时通过调节振动筛开孔率,这一数目差距将会更大,因此对振动筛处理能力的影响也就越大。

表3 切粒机转速与粒子质量及数目的关系

3 系统生产故障及处理措施

3.1 生产阶段问题及处理措施

除了上述设备故障对整体挤压造粒工艺流程造成的影响之外,整体系统在实际生产阶段也会出现各类问题,导致发生设备停机事故,其主要成因及解决措施如下:

1)熔融泵入口压力波动问题。当熔融泵调节门开度与运行负荷不匹配,开度较小导致设备高符合运转时;当挤压机下料口处熔融结块较大使物料呈现波动式下料时;当测压探头仪表因电磁干扰等原因失灵时。出现上述情况需要及时降低挤压机运转负荷时,需要注意及时调高熔融泵入口压力设定值,加大调节门开度,防止低压联锁停机故障。

2)挤压机润滑系统油泵的联锁自动控制模式,很容易因送油泵和回油泵未在远程控制位出现跑油现象,在机组抽取油样时,需要注意标定出固定的采油点位,防止在输油线路上采油引发联锁停机故障[3]。

3.2 停车启动前作业流程

发生联锁停机故障之后,由于上下游系统内部仍存有粉料、粒料,在对停机故障进行检修处理之后,如果没有及时清理排空粉料、粒料中的结块物料,很容易导致堵塞停机情况发生,尤其是挤压机下游系统中的粒料,需要及时通过风送装置运至料仓中。此外,进行停机检查期间要注意到设备的温度控制,通过对挤压机筒体蒸汽加热、熔融泵以及模板热油的加热情况进行分析,确保各辅助系统的良好运行状态。在自动停机后,需要将液压油控制阀保持在自动位置,进行机组调试过程中需要将控制模式更改为手动控制形式,并且在开机运行前及时切换。以切粒机刀轴联锁液压油开关切换为例,手动模式下无法及时进刀,很容易因切刀与模板间距过大造成缠刀、断刀事故。

4 结论

挤压机停机故障不仅会影响到设备自身的运行状态,还会对整个挤压造粒系统生产效率产生影响,因此必须做好挤压机造粒系统的协调控制工作。通过对仪表设备、电气系统以及系统专业工艺流程中导致挤压机停机故障的因素进行统计分析,并及时提高处理措施,对保障挤压造粒系统长期平稳运行及故障的及时排除有着重要作用。在实际化工生产过程中,需要及时监控排查影响挤压机设备稳定生产的各类因素,通过不断调整优化,提高系统生产效率生产能力。