HG785D高强钢疲劳裂纹扩展试验与数值模拟研究*

2024-01-12万一品朱晓君王莉宁

张 旺,万一品,朱晓君,王莉宁

(长安大学 工程机械学院,陕西 西安 710064)

0 引 言

HG785D是一种性能优良的高强度的焊接专用结构钢,其广泛应用于压力容器、起重设备、交通运输机械等装备中[1-2]。

行业内众多学者对该结构钢进行了深入研究。郑鹏等[3]分析了HG785D钢对接焊的焊接工艺,确定了不同厚度下接头力学性能最优时对应的热输入与预热温度范围。陈建武等[4]分析了不同板厚下对接接头冲击和弯曲力学性能,确定了HG785D钢焊接的强度匹配焊丝材料。张强等[5]分析了HG785D钢焊接热影响区的性能,得到了热影响区冲击性能低而硬度高的结论。史云龙等[6]利用XFEM方法研究不同因素对模具钢裂纹尖端应力强度因子的影响,得到XFEM方法能够有效模拟裂纹开裂及扩展过程的结论。

而相关公开研究中并未发现采用试验与数值模拟相结合的文献。笔者通过三点弯曲试验和扩展有限元数值模拟的方法,对HG785D钢的裂纹扩展规律进行研究,以描述SENB3试样疲劳裂纹扩展过程,以期为高强钢疲劳寿命评估提供方法和数据参考。

1 试样材料与方法

选用武钢HG785D调质高强度焊接结构钢为研究对象,其厚度20 mm,主要化学成分如表1所列。

表1 HG785D的化学成分 /%

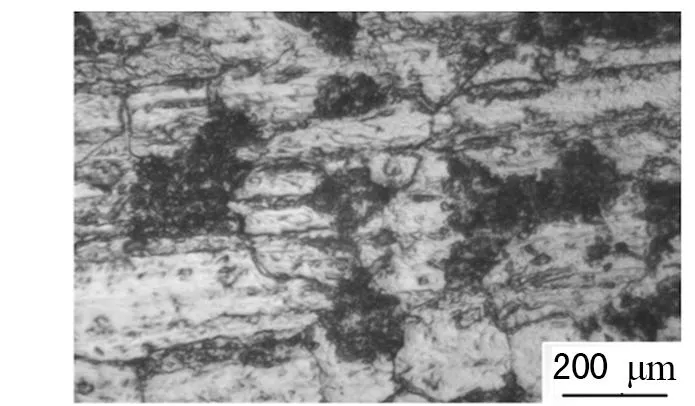

对HG785D钢进行显微组织观察,其主要成分为珠光体和均匀分布的块状铁素体,如图1所示。按照GB/T 6398-2017制作三点弯曲试件尺寸,如图2所示。

图1 HG785D高强钢的显微组织

图2 试样尺寸

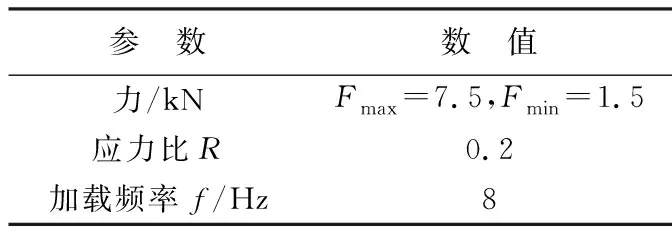

采用降K法方式来预制裂纹,预制裂纹结束后进入正常扩展阶段。试验机型号为SDS500,加载形式为正弦波,其它条件如表2所列。

表2 试验条件

采用表2所列的试验条件采集裂纹的扩展长度及其加载循环数,裂纹增量为0.5 mm。

2 试验结果与分析

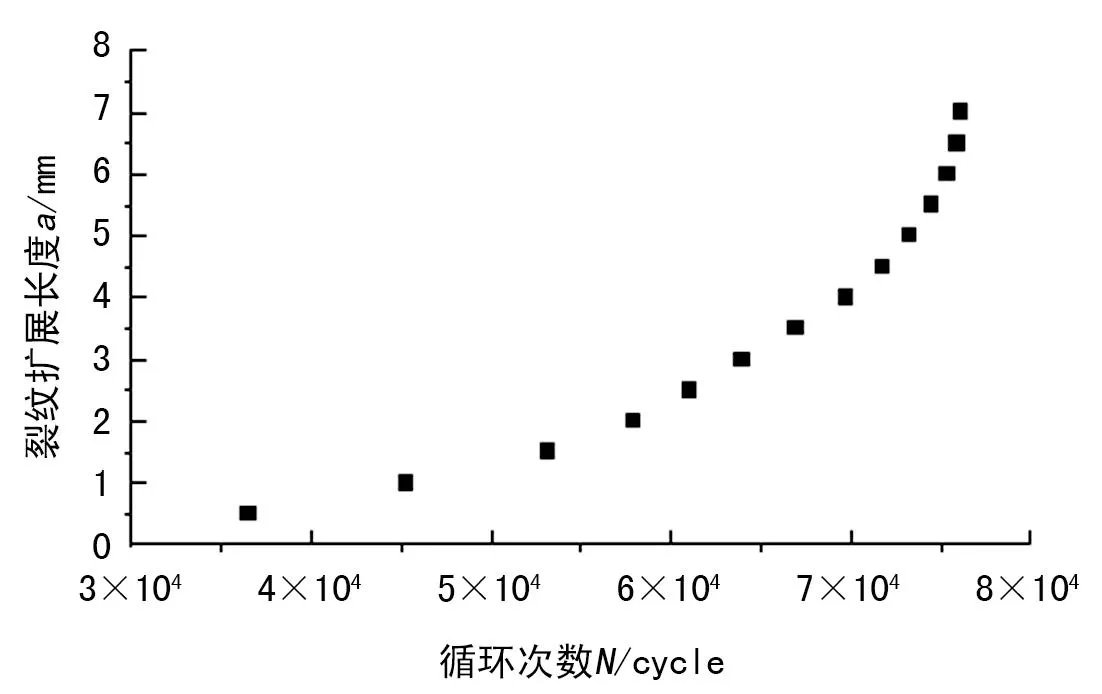

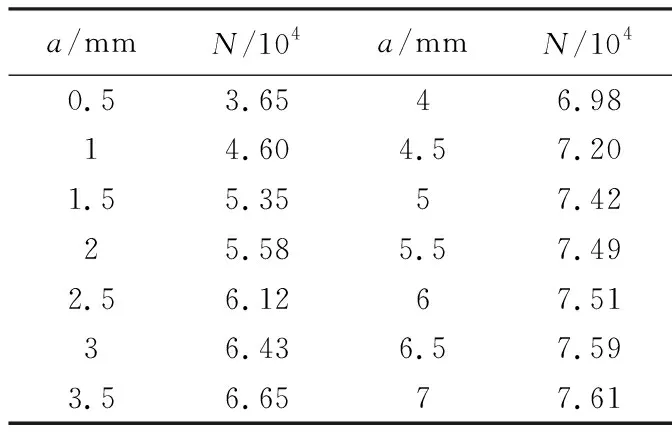

记录循环次数相关数据,裂纹扩展长度与循环次数试验数据如表3所列,a-N曲线如图3所示。

图3 裂纹扩展a-N曲线

表3 裂纹扩展长度a与循环次数N关系表

由图3可知,HG785D试样的a-N曲线相对较平滑,规律性较好。裂纹萌生阶段载荷循环次数约为3.65×104次,断裂时试样疲劳寿命约为7.61×104次。

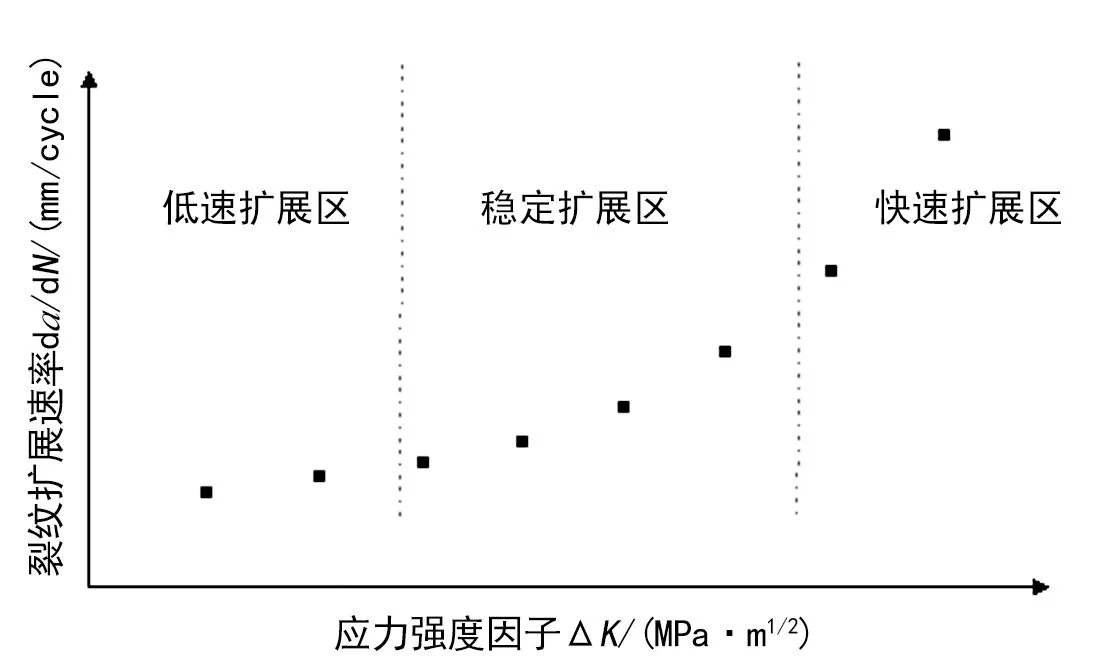

双对数坐标系下的试样疲劳扩展速率曲线,如图4所示。

图4 双对数坐标下da/dN-ΔK关系曲线

由图4可知,疲劳裂纹扩展分为三个区域,其中稳定扩展区常采用Paris公式描述裂纹扩展规律[7]:

da/dN=C(ΔK)m

(1)

对Paris公式两端同时取对数,得出da/dN与ΔK的线性关系式为:

lg(da/dN)=lgC+mlg(ΔK)

(2)

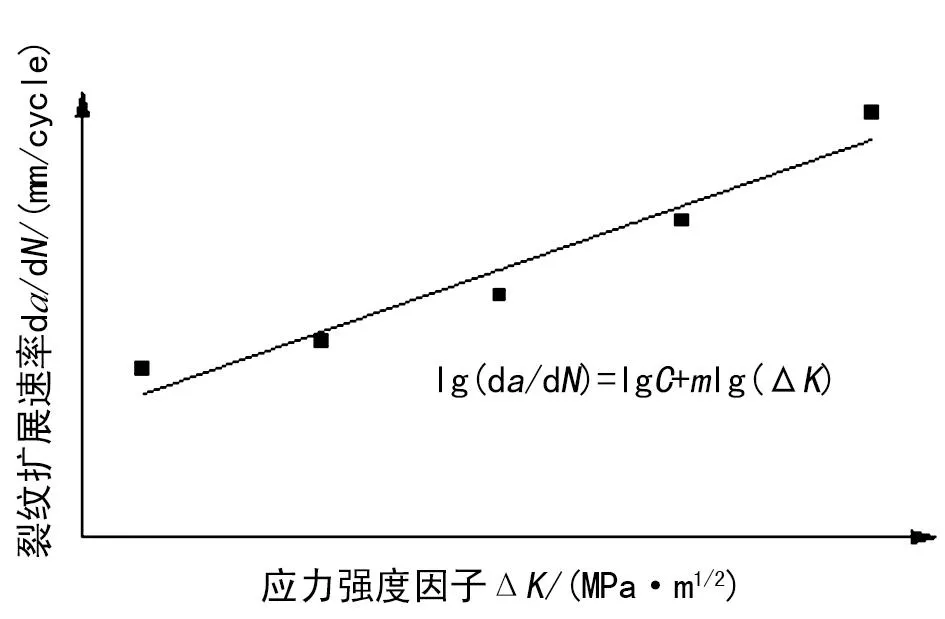

双对数坐标下,线性拟合稳定扩展区的疲劳裂纹扩展速率与裂纹尖端应力强度因子关系如图5所示。

图5 稳定扩展区裂纹扩展速率和应力强度因子关系

由图5可得,da/dN-ΔK曲线位于稳定扩展区,其拟合的相关参数如表4所列。

表4 稳定扩展区da/dN-ΔK曲线参数

由表4得出,HG785D钢三点弯曲试样在稳定扩展区的疲劳裂纹扩展方程为:

lg(da/dN)=-7.63+2.922 lg(ΔK)

(3)

将式(3)转化为Paris公式得到:

da/dN=2.34×10-8(ΔK)2.9220

(4)

应力比为0.2时,在稳定扩展阶段,试验得到HG785D钢da-dN与ΔK的定量数学关系表达式。

3 裂纹扩展数值模拟与试验对比分析

建立HG785D钢裂纹扩展有限元模型,设置材料参数,如表5所列。

表5 数值模拟材料参数

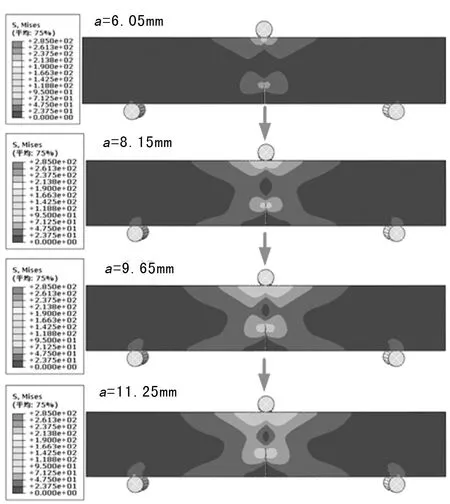

采用最大主应力断裂准则及BK损伤演化模型,粘聚裂纹粘性系数为1×10-5,对裂纹尖端附件进行网格细化,精细度向外逐渐递减。结果如图6所示。

图6 有限元模型网格划分

设置裂纹位置及扩展区域,对两个支撑施加边界条件为完全固定。载荷以集中力的方式施加在试样上方的压头上,载荷的最大值与最小值与试验中所设计的相同。疲劳裂纹扩展数值模拟前处理和求解模块设置完毕,在后处理输出不同时刻试件表面断裂过程的Mises等效应力云图,如图7所示。

图7 不同裂纹长度下裂纹尖端Mises等效应力云图

数值模拟所得a-ΔK的关系与试验所得a-ΔK的关系对比分析,如图8所示。

图8 相同裂纹长度下试验与仿真的a-ΔK曲线

由图8可知,试验曲线与仿真曲线具有相同的变化趋势。计算试验分析与仿真分析之间的误差,结果如表6所列。

表6 试验与仿真曲线误差分析

由表6误差分析得出,随着裂纹长度的增大,裂纹尖端应力强度因子之间误差也在逐渐增大。裂纹尖端产生较大塑性变形是由于试件所承载的净截面面积不断减小,导致应力强度因子数值模拟值与试验值之间的误差也随着裂纹长度的增大而增大,在稳定扩展区的后期和快速扩展区较为明显。通过试验与仿真结果的误差分析得出,最大误差小于10%,这表明数值模拟可以较为准确地分析HG785D高强钢三点弯曲试样疲劳裂纹扩展。

4 结 论

由上述分析得出以下结论。

(1)通过对三点弯曲试样进行疲劳裂纹扩展试验可知,在应力比为0.2时,疲劳断裂破坏的寿命为7.61×104。

(2) 通过疲劳裂纹扩展试验所得数据,拟合得到试样的a-N曲线以及da/dN-ΔK曲线,在稳定扩展区阶段,Paris公式为da/dN=2.34×10-8(ΔK)2.9220。

(3) 对a-ΔK曲线进行分析发现,两者之间的变化规律一致,数值模拟与试验结果最大误差为6.1%。采用数值模拟或三点弯曲试验均能得到HG785D钢的疲劳裂纹扩展性能。