煤矿辅助运输车无人驾驶控制系统设计*

2024-01-12刘东平

刘东平

(晋能控股煤业集团 晋华宫矿,山西 大同 037016)

0 引 言

井下运输作为煤矿生产作业的重要环节,其运输成本占煤矿生产总成本的1/3,因运输环节引起的事故占煤矿总事故30%左右,因此井下运输是影响煤矿生产效率及安全的重要环节[1-3]。目前,井下运输设备多以灵活、高效、运载量大的电机车为主,电机车可实现从地面到井下工作面的点对点运输,无需中间转载环节,极大简化了井下辅助运输系统。但井下运输电机车运动控制及调度管理仍以人工方式为主,驾驶员与地面调度员无法实时通信,追尾撞车、盲目调度及驾驶等问题时有发生,严重影响井下运输效率及安全性。

针对上述问题,笔者从运输车运动控制、通信网络架构、车辆定位跟踪、运行环境监测等方面对井下运输系统进行改造设计,使系统具备远程监控及数据实时传输功能。监控人员通过地面调度平台对运输车进行自动启停、变频调速及自动避障等自主性动作控制。同时,系统采用环境感知技术对车量路况、煤矿环境等信息进行实时采集,通过高速无线通信网络进行交互,由上位机进行实时显示,全面实现井下运输车的无人值守及无人驾驶控制。该控制系统设计对于提高煤矿运输效率及安全水平具有实际意义。

1 系统总体分析与设计

1.1 系统需求及功能分析

受井下恶劣工作环境影响,人工驾驶的运输车存在司机视野受阻,通信方式落后等问题,运输只能采用定点、定时、定线的模式;车辆调度指挥需通过各停车点的固定电话进行联系;驾驶员无法判断前方巷道是否存在行驶车辆,行驶具有较大盲目性;调度人员也无法实时掌握井下车辆分布及运行情况,无法进行合理指挥调度,不仅运输效率低下,同时也存在较大安全隐患。若车辆在行驶途中发生故障,驾驶员不能及时联系到调度室,易造成长时间交通堵塞,从而导致整个矿井交通瘫痪[4-6]。

针对上述问题,采用无人驾驶测控技术对原井下车辆运输系统进行改造,系统设置车辆始发点及车辆编组后,通过地面调度中心向运输车车载通信控制器发出监控指令,控制车辆按照行驶轨迹自动进行启停、前进后退、速度调节等驾驶操作,实现井下运输车自动驾驶及实时监测,系统具体功能如下。

(1) 实时网络通信。系统采用无线+有线方式的系统通信网络架构,通过上位机可实时下达车辆控制指令并掌握车辆运行现场情况。

(2) 车辆跟踪定位。系统通过定位装置可实时获取运输车位置、车速及行驶方向等数据,为上位机系统运动控制决策提供可靠依据,是实现井下车辆无人驾驶的核心功能。

(3) 车辆运行自动控制。系统可实现对井下运输车的远程自动行驶控制,包括车辆启动/停止、加速/减速、慢速/半速/全速运行、前进/后退/转弯等。

(4) 运行状态监测。系统采用分布式传感器方案对车辆周围路况数据进行采集分析,具备距离检测、视觉监测、环境感知功能。

(5) 车辆自主避障。通过系统对环境及路况的感知对行驶轨迹上的障碍物进行分析检测,并进行自主避障。

随着新课程改革的不断推进,国家对不同的学科都提出了不同的要求,且教师根据学科要求都开始了相对应的改革,初中物理教学也是如此。对于初中物理教学而言,新课程改革越来越重视教师对于初中物理教学中的实验教学的创新之处。初中物理教师想要适应好新课程标准的要求,最为关键的就是要在实验教学中能够有创新之处,让学生能够在新颖的实验教学中学会创新。因此,笔者将结合人教版初中物理教材,对初中物理实验教学方法的创新思路展开探讨。

1.2 系统总体设计方案

通过上述系统需求分析,以车辆定位、运行环境监测、自主避障、自动行驶控制四大核心功能作为出发点,对系统总体方案进行设计。

(1) 车辆跟踪定位

运输车精确位置的实时获取是实现自动驾驶的前提,目前常用的定位技术包括Zigbee定位、WiFi定位、RFID定位及惯性导航定位技术,不同定位方式在通信距离、定位精度等方面存在差异,需根据实际应用情况进行选择,定位方案对比如表1所列。

表1 井下车辆定位技术方案对比

结合上述定位技术方案对比分析发现,Zigbee定位通信效率高,功耗低,但定位精度易受环境影响。而惯性导航可进一步获取车辆的位姿信息,且定位结果不易受环境影响。综合二者特点,决定采用Zigbee及惯性导航组合定位方案,通过Zigbee定位得到运输车的初步位置信号,再由惯性导航传感器进一步获取精确里程信号,最终通过滤波器消除累计误差,得到精确的车辆位姿信息,组合定位方案如图1所示。

图1 运输车组合定位方案示意图

(2) 车辆运行环境监测

井下运输车行驶巷道环境恶劣,需对CH4、CO等易燃易爆气体、现场环境温度及湿度等影响运输车正常工作的环境参数进行实时采集。将环境监测功能集成在车载机中,通过车载机配置的各类传感器对巷道内CH4、CO浓度及温湿度进行采集,当超过阈值时发出声光报警。

(3) 车辆自主避障

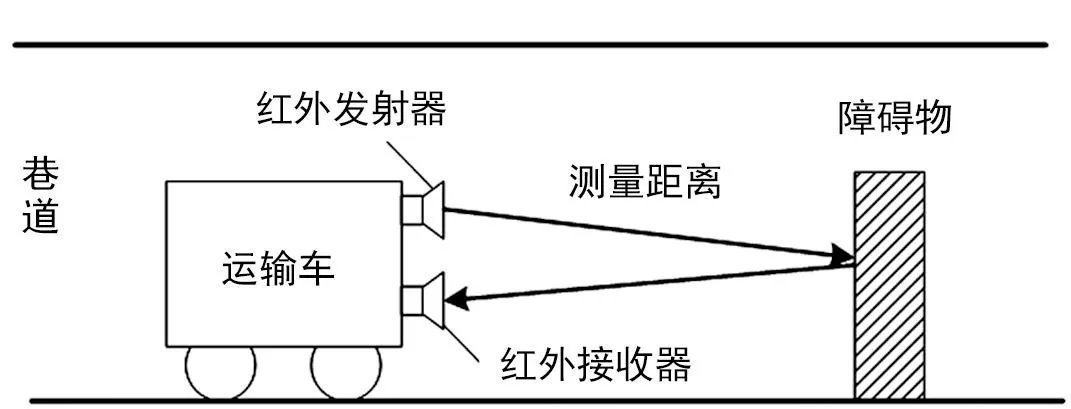

车辆避障原理是通过测距传感器或摄像头对前方障碍物进行感知。综合对比不同测距设备优缺点,选取测距范围大、精度较好、成本低廉的红外测距传感器对运输车行驶路线障碍物进行检测,其基本原理是将红外收发器安装在车辆前方及两侧,通过发射光线与遇到障碍物后反射的红外光线间的时间差来计算车辆与障碍物的距离,实现对道路前方及两侧路况的感知。红外测距原理如图2所示。

图2 红外测距原理示意图

(4) 车辆自动控制

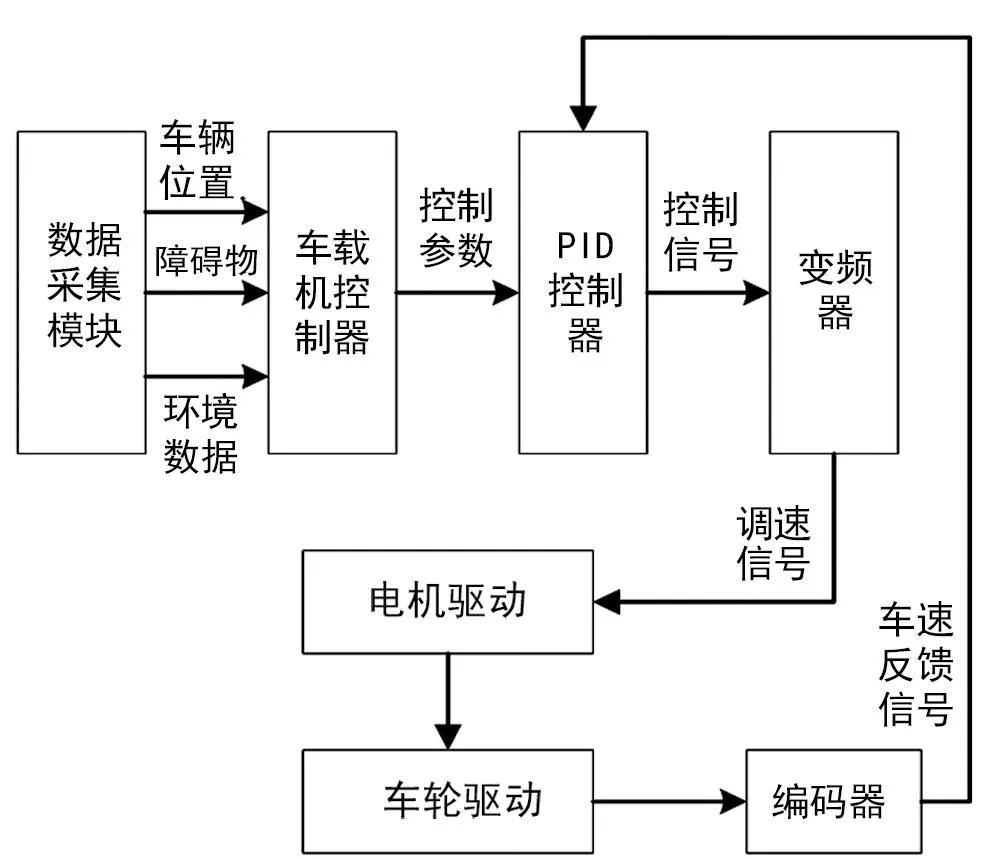

车辆行驶控制实质上是对电机运动状态的控制,采用PID自动控制方案对车辆电机转速进行实时调节,可以实现对车辆运动状态的控制。系统基于车载机数据采集模块对车辆位置、障碍物及环境参数进行采集反馈,由车载机控制器对反馈信号进行分析处理并向PID控制器提供控制参数,然后由PID控制器输出控制信号至变频器调节电机转速,车辆自动控制原理框图如图3所示。

图3 运输车自动控制原理框图

2 运输车无人驾驶控制系统设计

结合系统总体设计要求,采用模块化思想对运输车无人驾驶控制系统进行设计,系统可分为地面上位机监控模块、通信网络模块、车载机模块三部分,系统结构如图4所示。

图4 运输车无人驾驶控制系统总体结构图

系统通信网络由工业以太网及Zigbee无线通信网组成,其中无线通信模块由网关及监控基站组成。监控网关型号选用矿用本安型KJ539-W,KJ539-W输入电压为直流 5 V,最大工作电流0.7A,最大传输速率100 Mbps。系统运行时,KJ539-W网关通过以太网光缆接受上位机下达的控制指令,并将所收集的检测信息打包上传至上位机。

监控基站型号选用矿用本安型KJ539-F,KJ539-F输入电压为直流12 V,接收频率为2.4 Hz,最大无线传输速率250 Kbps。系统运行时,监控基站实时获取来自车载机无线上传的现场环境参数、障碍物及车辆位置编号信息,并通过Zigbee上传至网关。

车载机作为运输车现场参数采集与电机控制的核心设备,主要由无线通信模块、主控模块、报警模块、数据采集模块组成,车载机结构如图5所示。

图5 车载机结构示意图

3 系统运行测试

为验证系统运行效果,于晋能集团大同晋华宫矿井下运输现场对系统进行实际运行测试,实验对象为CTL 12 /6GP(A)矿用防爆型运输电机车,其轴距为1 200 mm,轨距600 mm,最大牵引力为29.43 kN,额定功率30 kW,额定电流121 A。

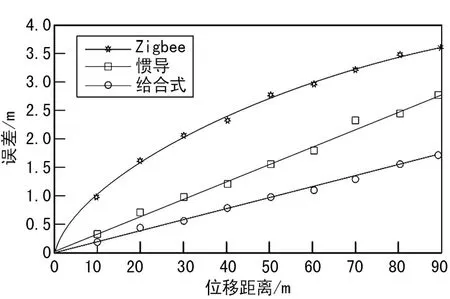

首先对系统的Zigbee与惯性导航的定位精度进行验证。系统控制运输车在井下巷道现场行走90 m,然后上位机控制系统发射2.4 GHz频率的无线信号,以进行定位精度实验。该实验设计了三组对比实验,分别为:仅通过Zigbee无线定位、仅通过惯性导航定位及Zigbee+惯导组合定位,并对运输车在三种定位方式下行走90 m距离的定位距离误差进行对比,对比实验误差曲线如图6所示。

图6 三种定位方式误差对比实验图

由实验结果可知,在三种运输车定位方案中,组合式的定位误差最大为1.48 m,相比于Zigbee定位最大误差2.58 m降低了约1.1 m,相比于惯导定位最大误差3.47 m下降约1.99 m,运输车定位精度得到显著提升。

系统运行后,上位机交互界面可实时显示机车运行位置、车速及环境数据,操作人员设置车辆起点、终点及移动距离后,车辆可按照程序预设路线自动行驶,工作人员可通过操作台控制车辆移动至不同位置,实现自动驾驶及远程调度,系统部分运行监测数据如表2所列。

表2 系统部分运行监测数据

4 结 语

针对传统人工控制的井下运输车系统存在的问题,采用无人驾驶控制技术及远程测控技术对井下运输车控制系统进行智能化设计。此设计通过无线通信网络实现数据的高速传输,可通过上位机远程控制运输车实现自动行驶及实时定位,并对周围路况环境进行感知,经实际应用测试验证了系统定位精度较高、数据监测准确全面,可全方位提高井下运输效率及智能化程度。