基于激光测距的非接触式火车车轮踏面外径测量方法研究*

2024-01-12乔中一王全先胡秀勇

乔中一,王全先,尚 钱,胡秀勇

( 1.安徽工业大学 机械工程学院,安徽 马鞍山 243002; 2.特种重载机器人安徽省重点实验室,安徽 马鞍山 243032)

0 引 言

我国铁路运输行业正处于跨越式发展阶段,车轮的需求量逐渐增大,卡尺、卡规等接触式测量方法已无法满足当下大批量自动化生产模式的需求,人们迫切需要能够在多个位置快速、准确测量车轮踏面参数的设备和方法[1]。而且接触式测量工具长时间使用会影响测量结果的精度和重复性[2]。与传统接触式测量方法相比,激光测量因具有非接触、精度高、测量速度快、性能稳定可靠等优点而在非接触测量中应用广泛[3]。

在马钢火车车轮成品检测线上,桁架上多个机械手依次将车轮运送至外径测量、硬度测试、磁粉探伤、自动贴标等众多工位。在外径测量工位上,车轮的踏面直径一直是手动测量。这种测量方式不仅测量精度低且易造成工件表面损伤[4]。在使用火车车轮成品检测系统时,需要将测得的外径数据手动输入计算机,手动输入计量数据使校对工作相当繁琐且容易出错,严重影响企业的自动化程度。因此,在生产线中增加能快速、准确、自动测量车轮外径的设备是十分必要的[5]。

针对上述问题,笔者以激光测距技术为基础,研究一种非接触式车轮外径测量系统,该系统可以快速在线自动测量轮箍踏面外径并且将测量到的数据传输到企业的信息系统,有助于工作人员随时查看产品的生产数据,从而实现生产过程、信息的自动化,提高企业生产效率。

1 测量系统功能要求

1.1 测量系统应用范围

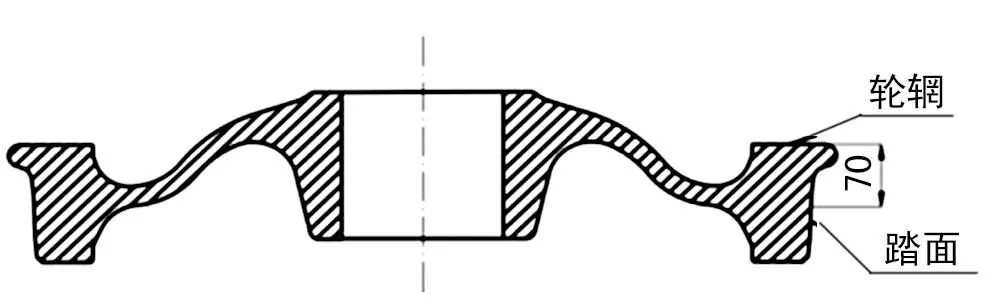

文中测量对象为车轮踏面外径,如图1所示,其定义为距离轮辋内侧面70 mm处的踏面圆的直径。被测车轮踏面直径范围为φ800~1300 mm。

图1 车轮示意图

1.2 测量系统技术功能要求

(1) 自动测量火车车轮踏面外径尺寸,输出并显示结果。

(2) 系统测量误差需小于等于0.5 mm。

(3) 激光测量时间为60 s/件。

(4) 测量系统数据能够存盘并且可传输到MES系统。

(5) 车轮可在测量位自动传送。

2 总体方案设计

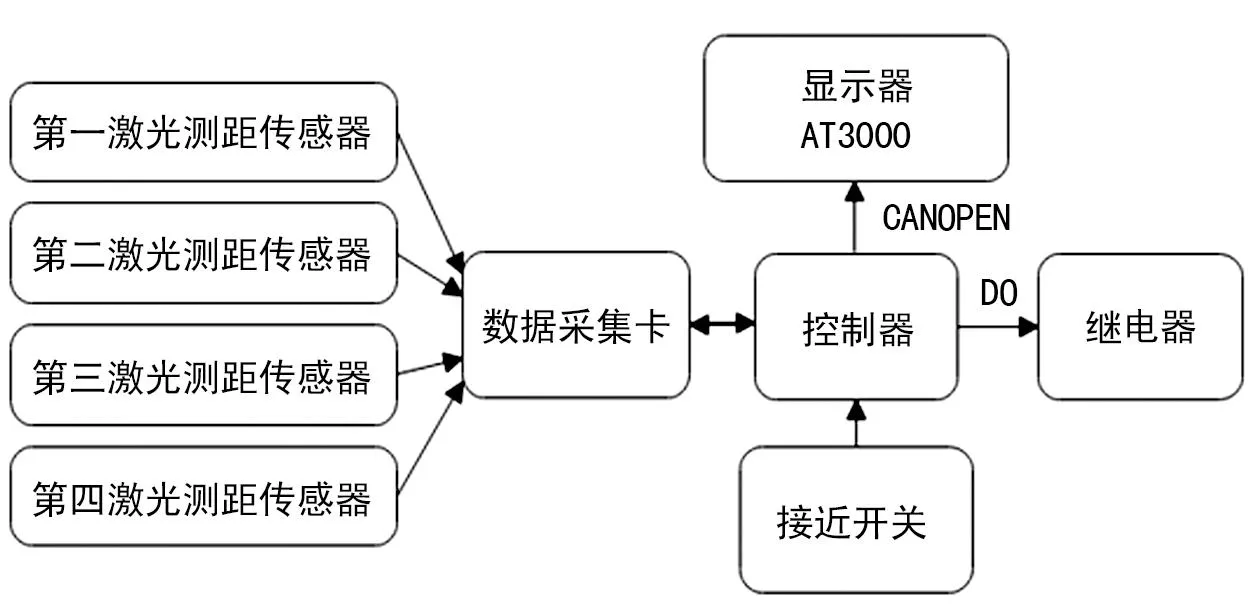

车轮外径测量系统主要包括机械系统和控制系统,其框架如图2所示。该系统采用PLC接受接近开关传回的距离信号,通过CPU处理与判断后控制液压缸、三合一减速电机等运动。激光测距传感器与数据采集卡通过信号线相连接,控制器与数据采集卡、显示器和继电器通过电缆及信号线相连接。本地数据库与MES服务器连接,完成指令的下达和信息的回传。

图2 系统测量框架图

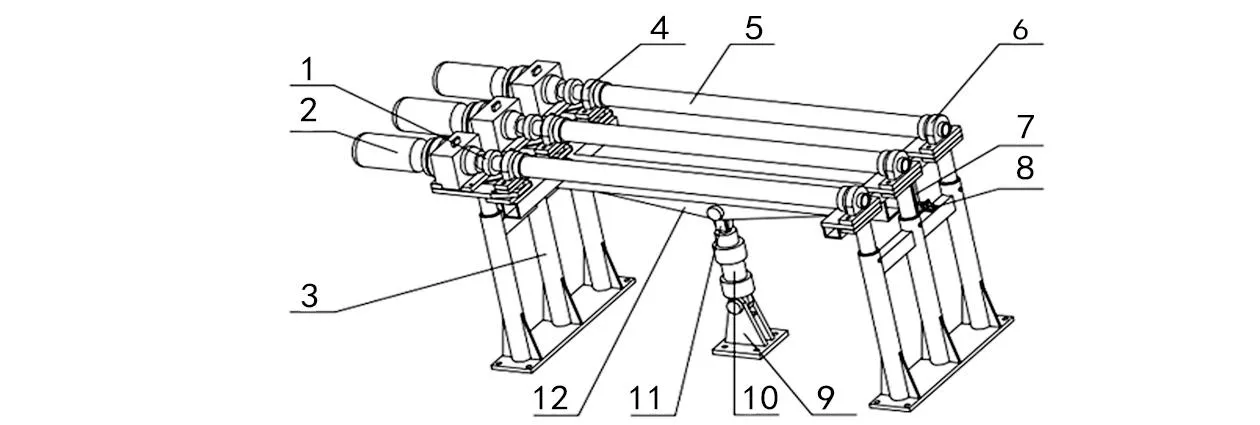

机械系统主要由激光测量装置、传送装置和升降装置三部分组成,如图3所示。四个激光测距传感器组件对称安装在升降辊道外侧对角线角落处,并且与其他设备无干涉,避免震动影响。四条激光线在同一平面内,且与固定接料台上表面平行并汇交于一点。

图3 机械系统总体结构图1.第一激光测距传感器组件 2.固定接料台 3.升降辊道 4.第二激光测距传感器组件 5.第四激光测距传感器组件 6.输出辊道 7.第三激光测距传感器组件

升降辊道两条接料板位于升降辊道正中辊子两侧,固定接料台表面低于输出辊道辊子上母线15 mm。升降辊道处于最低位时,固定接料台上台面的高度高于升降辊道的滚子上母线25 mm,传送辊道滚子的上母线高于升降辊道的滚子上母线50 mm。

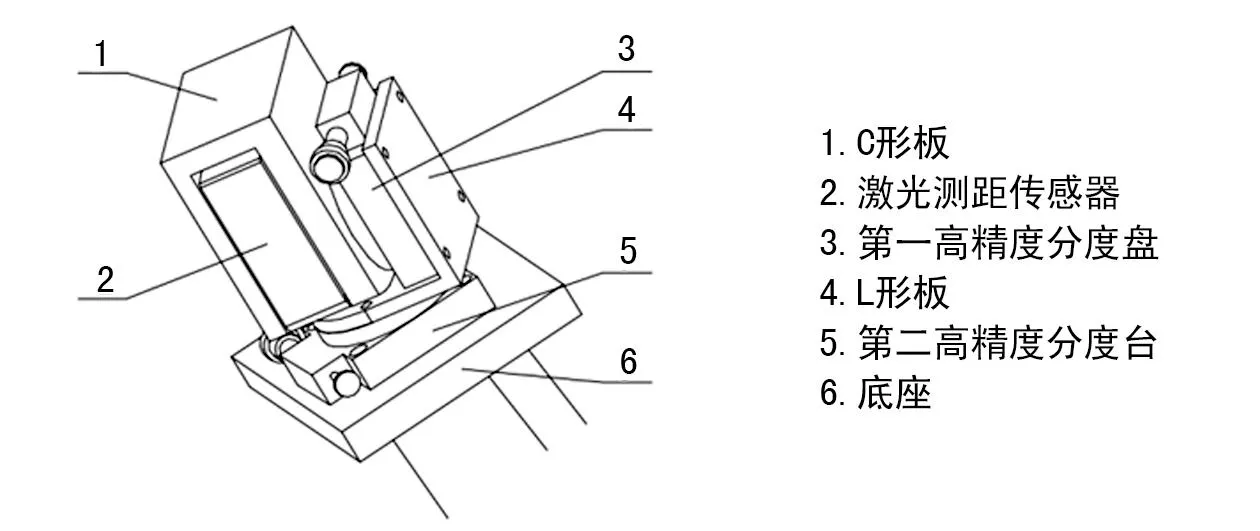

(1) 激光测距传感器组件

激光器发出的激光线的角度调整机构如图4所示,激光测距传感器安装在C形板内,C形板的一侧面固定在第一高精度分度台的旋转盘上。第一高精度分度台通过螺钉安装在L形板侧面,L形板另一个面固定在第二高精度分度台的旋转盘上表面,第二高精度分度台固定在底座上。通过旋转两个高精度旋转台,可以调整激光器所发出的激光线水平方向和竖直方向的角度。

图4 测量装置组件图

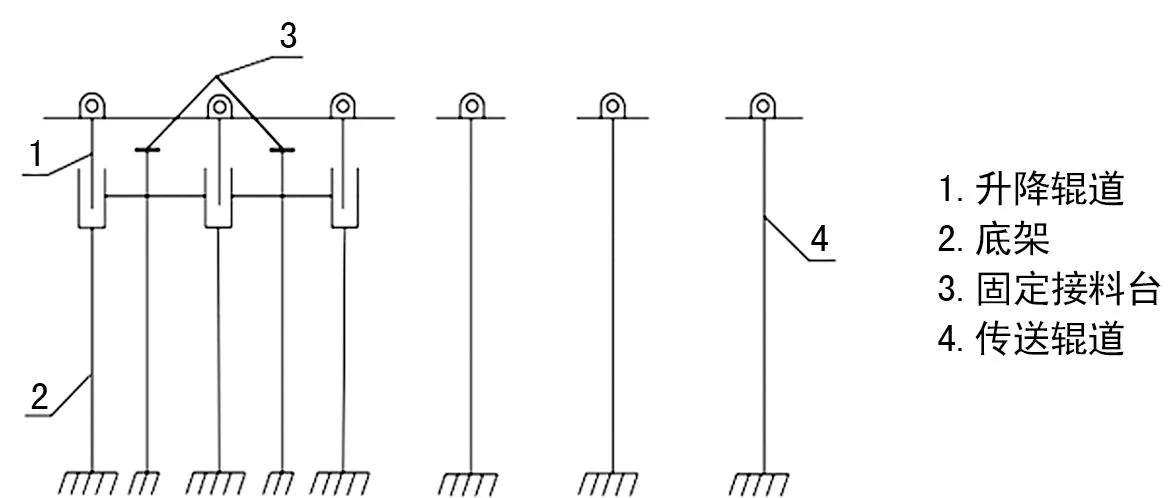

(2) 传送装置

如图5所示,升降辊道处于最低位时,机械手将车轮取来放到固定接料台上,完成测量后,升降辊道上升到与传送辊道同高,升降辊道的滚子由三合一减速电机带动联轴器转动将车轮送到传送辊道,待车轮传送完毕,升降辊道下降复位到低位。升降辊道与传送辊道协作完成了车轮的传送。

图5 传送装置简图

(3)升降装置

如图6所示,三合一减速电机与辊子通过联轴器连接,辊子通过带座轴承座和轴承座固定安装在升降架上,辊子有三组,结构相同且并列布置。两个底架平行对称布置,底架的三个立柱的顶端均开有朝上的孔,升降架下部伸出的六根柱体插进六个孔中,两者之间的配合为间隙配合。油缸头通过螺纹连接在油缸的活塞杆端部,同时油缸头与升降架下端铰接,油缸下端与固定铰支座铰接。带有接近开关的检测杆焊接在升降架的侧面,用一个接近开关即可判断低位和高位,从而控制液压缸的升降。为了保障传感器安全有效,在实际应用中,在左右两侧各焊接一个检测杆,形成并联系统,以提高设备的可靠性。

图6 升降辊道图1.联轴器 2.三合一电机 3.底架 4.带座轴承座 5.辊子 6.轴承座 7.检测杆 8.接近开关 9.固定铰支座 10.油缸 11.油缸头 12.顶升架

3 标定方法及测量原理

3.1 标定方法

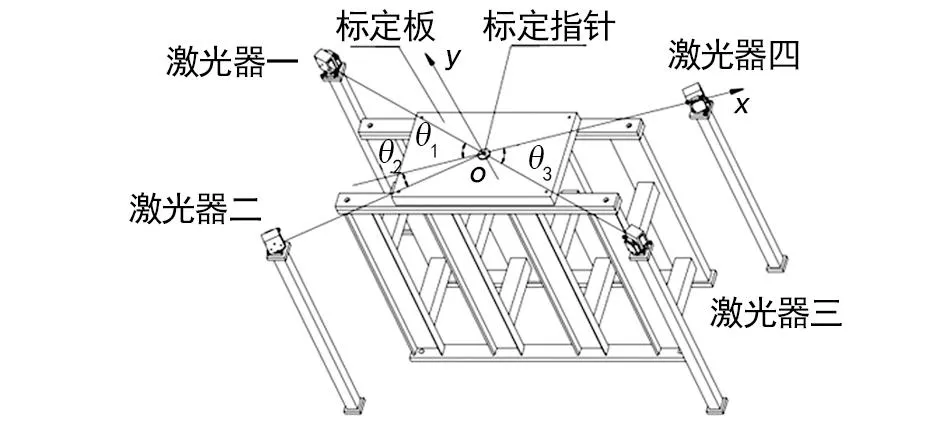

车轮测量前需对四个激光测距传感器进行角度和距离标定,如图7所示,将标定板固定在固定接料台上方正中央,将标定指针插进标定板正中的标定孔中,四个激光测距传感器分别经过各自的第一高精度分度台和第二高精度分度台的微调较准,使四根激光线在同一平面内并与固定接料台上表面平行且指向标定指针的中心o,也是标定板正中的标定孔中心。

图7 激光线对中及角度标定图

在对四个激光测距传感器进行位置标定后,则车轮踏面外径测量便转化为平面问题。通过平面作图,激光线的角度即可确定,以其中一条激光测距传感器组件的激光线为X轴,其余三条光线与X轴的夹角记为θ1、θ2、θ3,经过标定测量可得到θ1、θ2、θ3的值。

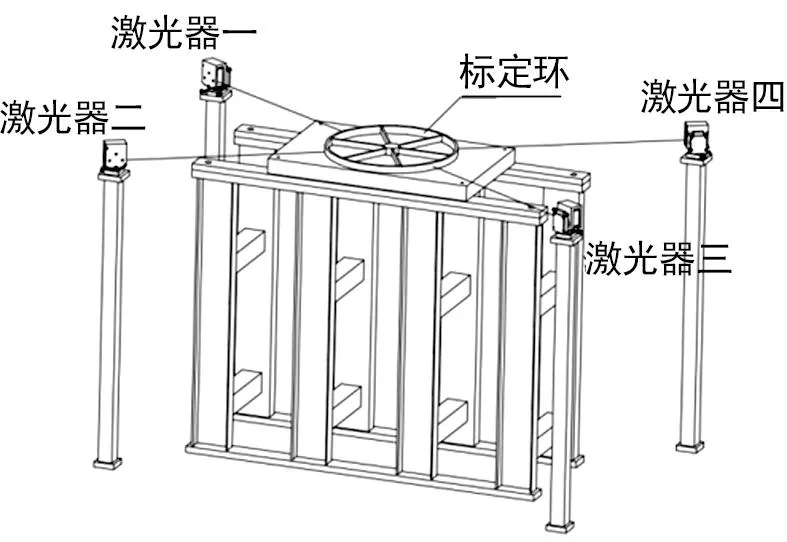

去掉标定指针,将已知直径为d0的标定环装在标定板正中的标定孔处,如图8所示,四个激光测距传感器发射点到标定环环面的距离可读出为Ta、Tb、Tc、Td。那么激光器发射点到标定板正中的标定孔中心o的距离Lao、Lbo、Lco、Ldo只需在读数Ta、Tb、Tc、Td

图8 激光器距离标定图

的基础上加上d0/2。

3.2 测量原理

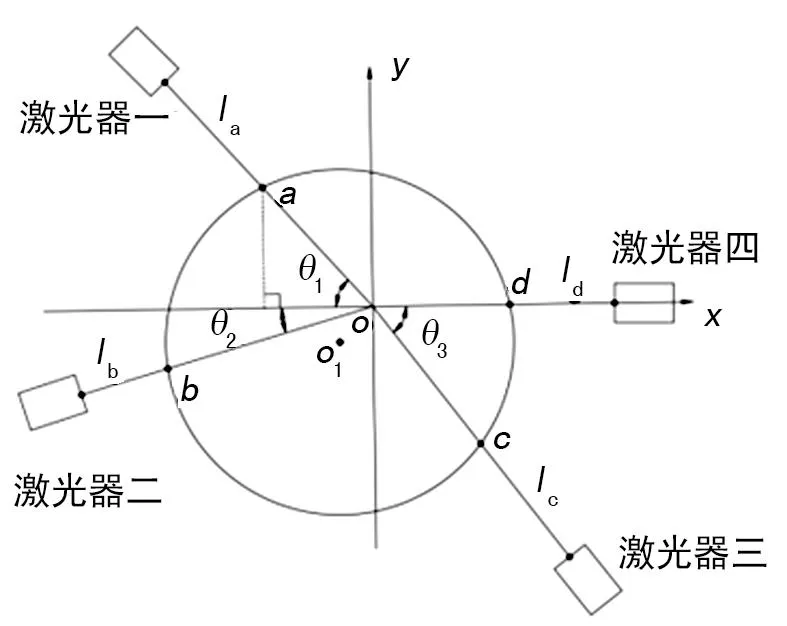

四个激光器标定完成后,取下标定环和标定板,机械手将车轮水平放置在固定接料台上,通过四个激光测距传感器可测得激光出发点到车轮踏面的距离为la、lb、lc、ld,如图9所示。

图9 激光测距二维平面图

激光线与车轮踏面相交的a、b、c、d坐标为:

(1)

(2)

(3)

(4)

由a、b、c三点定圆可求解得车轮圆心o1坐标o1(xo1,yo1)为:

(5)

同理由b、c、d三点,c、d、a三点和d、a、b三点可分别求得火车车轮圆心坐标o2(xo2,yo2),o3(xo3,yo3),o4(xo4,yo4)。根据上述四个圆心坐标值取平均得出最佳圆心o5坐标为:

(6)

最佳圆心o5到踏面上a点的距离为:

(7)

同理可计算出最佳圆心o5坐标到踏面上b、c、d三点的距离bo5、co5、do5的值。

则车轮踏面外径计算结果为:

(8)

4 检测方法试验

测量系统所用激光测距传感器型号为OD5-500W200,德国SICK品牌,该激光器的测量精度为0.01 mm,重复精度为0.03 mm。基于上述检测方法开展试验测试,具体操作如下。

(1) 根据标定方法确定出激光器之间的角度为θ1=38.45°、θ2=18.78°、θ3=57.32°。四个激光器发射点距离标定板上标定中心o的距离分别为Lao=858.721 mm,Lbo=863.284 mm,Lco=859.173 mm,Ldo=852.915 mm。

(2) 将已知直径为975 mm的车轮放在固定接料台上,四个激光测距传感器开始测量,可测得la=344.166 mm、lb=321.413 mm、lc=388.146 mm、ld=418.105 mm。

(3) 根据式(1)~(6)计算得到激光线与车轮踏面相交的四点的坐标a、b、c、d,四个圆心坐标o1、o2、o3、o4以及最佳圆心o5坐标。计算结果如表1所列。

表1 坐标计算结果

将最佳圆心o5坐标以及踏面上a、b、c、d四点的坐标代入式(7)得到半径值ao5=488.12 mm;同理可得bo5=487.33mm,co5=488.02 mm,do5=486.87 mm,最后根据式(8)计算出车轮踏面外径结果为975.17 mm。

对于工件直径为975 mm的检测对象,该系统检测精度要求为±0.5 mm,由上述计算结果可知,测量误差为0.17 mm。满足测量系统要求。

5 结 语

根据火车车轮检测线车轮踏面外径测量的检测要求,提出了一种基于激光测量的非接触式测量方法,该方法可用于自动测量车轮踏面外径尺寸,并将每个的测量数据进行存储后上传MES系统,实现了企业生产的自动化。对测量系统中四个激光测距传感器进行标定,可以有效减少测量误差并通过四次三点定圆可进一步缩小误差。该测量系统可以快速地自动测量轮箍踏面外径,有效解决了车轮公司目前在轮箍检测线上存在的工人工作强度大、工作效率低的情况,有利于企业提高自动化程度,同时对盘类零件外径的测量具有推广应用价值。