绿氢耦合炼化用氢气压缩机设计探讨

2024-01-12张建云高剑彬

张建云,赵 江,宋 鹏,刘 贺,高剑彬

(沈阳鼓风机集团往复有限公司,辽宁 沈阳 110869)

1 引言

在国家的“十四五”规划中及各项政策鼓励下,为实现“2030年碳达峰,2060年碳中和”的双碳目标,国内各个省市及企事业单位,均在氢能产业发展方面开展规划和布局。往复压缩机作为氢气压缩的主要动力设备,在储存、运输、加注中均能实现应用。但此前由于行业补贴及政策主要集中于燃料电池、制氢、储氢、加氢站领域,往复压缩机的应用较少。随着行业的发展,国家正在快速推进氢能在钢铁、水泥、化工等规模化工业中的应用,目前已经启动一批绿氢耦合炼化的应用示范工程,为往复压缩机的应用提供了机遇。

传统石油化工、煤化工需要大量的氢气,发展绿氢和煤化工、石油化工结合是很好的发展方向[1]。随着可再生能源价格下降和碳税征收,绿氢耦合炼化的竞争力将显著提升,如果可以利用我国西部地区的弃风、弃光电能,绿氢成本会继续降低。但由于光伏、风力等可再生能源天然具有能量波动性特点,实现高比例可再生能源连续制氢供氢还面临着很多技术和经济性挑战[2]。一旦氢气供给波动对现有装置生产效益和稳定造成不利影响,后果难以承受,也不利于行业的发展。

本文对绿氢炼化的工艺特点、往复压缩机气量控制方法、常见机组设计方案进行了阐述,并进行了对比分析,对如何更好的进行绿氢耦合炼化用氢气压缩机设计进行了探讨。

2 绿氢炼化压缩机要求

前面已经提到光伏、风力等可再生能源具有天然的波动性,比如光伏的昼夜区别、风力的不连续及起伏大等等,这都会造成电解水制氢产量的波动。虽然炼油加氢、合成氨、合成甲醇装置具有负荷调控能力,比如普遍认为合成氨负载下限可到20%,但电解水制氢工段的负载调控较快(秒级、分钟级),化工合成段的负载调控较慢(小时级、日级),二者之间需要配置缓冲环节以满足供氢平稳性的要求[3]。

电解水产出的氢气压力一般为1.5 MPa(A)左右,通常需要增压后才能达到化工合成的压力需求,同时为了满足供氢平稳性的要求,目前主要由两种适配思路:一是通过压缩机将氢气压力增压至高值(比如20 MPa)存入储罐,然后减压后供后续装置使用,这样可有效保证供氢的压力及流量稳定,但无疑能耗相对较高;另一种是通过压缩机自身的流量控制手段,保证压缩机供氢的压力与流量稳定,此种方式较为节能与经济,但压缩机需要面临进口压力波动较大(比如0.3~1.5 MPa),甚至压缩级数发生变化的问题。

鉴于目前示范工程多以第二种思路实施,且第一种思路用氢气压缩机相对简单,本文将主要探讨如何通过压缩机组流量控制,实现压缩机供氢压力与流量稳定。

3 往复压缩机常见流量控制方法

从往复压缩机的特性看,其排气压力是由排气侧背压来决定的,只要保证压缩机供气量与下游装置的气体需求量匹配时,就能保证供气压力的稳定。因此,保证往复压缩机的排气压力稳定,最终也是通过调整排量来实现的。下面将简要介绍几种往复压缩机常见的气量控制方法及其特点[4]:

(1)管路控制:管路控制包含管路的回流控制和节流控制,目前往复压缩机中应用最多的是管路回流控制,它也是系统和操作最为简单的气量控制手段。但管路回流控制并未减少压缩机气缸的吸入量,因此也未减少功率消耗,经济性很差。

(2)转速控制:转速控制可以直观、准确的调节压缩机气量手段,其理论调整范围宽、连续性强,并且能够节省能源。但在往复压缩机中应用时也存在许多不足:比如转速调节会增加轴系扭振风险,轴系固有频率无法有效避开转速范围;大型往复压缩机转速降低时,压缩机的旋转不均匀度会急剧增加,曲轴传递的扭矩差值、电流波动值也快速增加,影响机组的稳定运行;过低的转速会限制润滑油膜的建立,无法保证机组有效运行;因此实际应用不多。

(3)余隙容积控制:余隙容积控制是通过调整容积效率来实现气量的变化,增加余隙容积可减小压缩机的吸入容积,从而减少压缩机排量。常见的有固定余隙调节和可变余隙调节2种,具有结构简单、省功等优点。但由于余隙控制腔只能装在气缸的盖侧,因此理论调节范围将小于50%。

(4)吸气阀卸荷控制:吸气阀卸荷控制的基本原理是通过气阀卸荷机构压开吸气阀阀片或产生卸荷通道,使气缸中的气体未经压缩直接返回到进气腔内,从而达到调节气量的目的。其结构简单、操作方便,并且能节约能源,在往复压缩机中得到普遍应用,除用作气量控制之外,也可用于实现压缩机空载启动。但其仅能控制压缩机气缸某一工作腔的是否正常工作,因此只能实现固定比例的几档气量控制,无法实现连续的气量控制,多用于进、排气压力较固定,且固定档位的气量控制场合。

(5)无级气量控制:无级气量控制实际上是一种特殊型式的吸气阀卸荷状态,其原理是通过控制一个压缩行程内压开进气阀片的持续时间,实现精确气量返回吸气腔,理论上可以实现0~100%的气量调节。这种控制方式需要通过一套专用的辅助系统实现,具有精确调节、调节范围广、自动化程度高、节能效果显著等优点,但同时其系统相对复杂,初次投入成本较高,阻碍了其推广速度。近年来随着企业对节能降耗关注度提升,以及系统国产化替代突破,投入成本降低,在往复压缩机的应用呈增长趋势。

需要说明的是,在实际应用中,上述几种控制方法经常是以组合形式出现的,以便更好、更经济地满足压缩机排气量控制的要求。

4 压缩机设计案例分析

以某一光伏电解水制氢耦合炼化项目为例,其氢气压缩机主要要求及参数表述如下:

压缩机入口的氢气来源途径有两种:(1)白天直接通过上游电解水装置提供,来气压力稳定为1.5 MPa(A);(2)夜间氢气为氢气储罐提供,最高压力为1.5 MPa(A),随着储罐内氢气的持续供给,压力不断下降,最低达到0.3 MPa(A),进气温度按照40 ℃设计。下游装置要求氢气供给压力为3.5 MPa(A),供气量要求稳定在3000 N·m3/h。

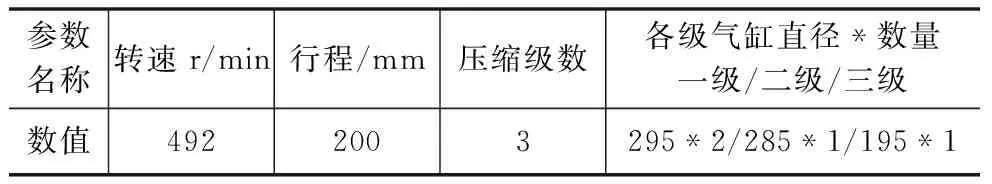

根据上述压缩机工况信息进行压缩机选型,可知压缩机应保证入口压力0.3 MPa(A)时排气量达到3000 N·m3/h,核算其它进气压力状态下的压缩机负载及功率消耗,并通过流量控制方法调整压缩机排量。通过热动力计算,初步选型的压缩机主要技术参数如表1所示。

表1 压缩机主要技术参数表

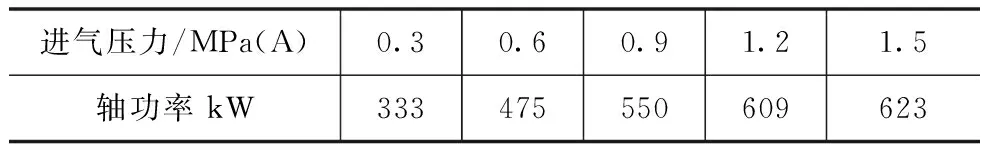

(1)若以系统最简单的思路来进行压缩机方案设计,那么采用三回一回路控制即可满足氢气供给稳定的需求,其主要工艺气流程见图1。该方案的主要弊端在于压缩机轴功率过大,浪费明显,不同压力下的轴功率计算值如表2所示。

图1 三回一单回路控制流程简图

表2 三回一单回路各进气压力下的轴功率表

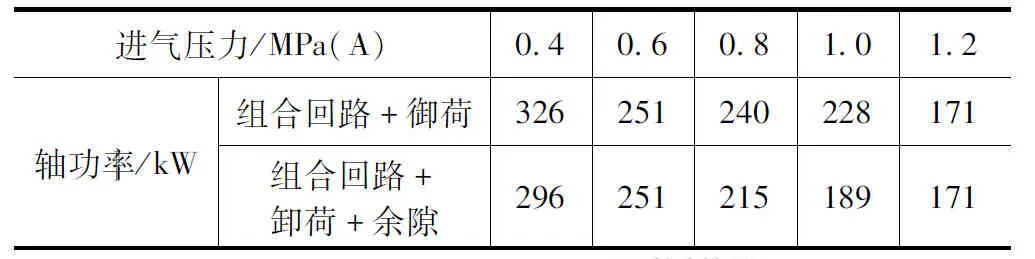

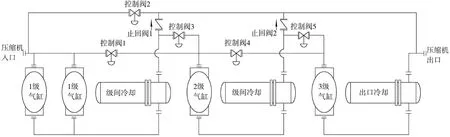

(2)若还是仅以管路控制方式来进行气量调节,但要进一步降低机组轴功率,则可以在已有三回一回路控制的基础上增加一回一回路控制与二回二回路控制。同时且为了更好的控制各级压力分配及稳定性,一回一控制阀的压力设定值可设为0.3 MPa(A)进气时的一级排气压力0.66 MPa(A);同理二回二控制阀的压力设定值可设为0.3 MPa(A)进气时的二级排气压力1.52 MPa(A)。该方案的主要工艺流程图见图2,不同压力下的轴功率计算值见表3。

图2 组合回路控制流程简图

表3 组合回路各进气压力下的轴功率表

(3)通过增设一回一回路控制与二回二回路控制,已经使压缩机轴功率大幅下降,也满足了供氢稳定的需求,但仍处在可优化的地方。若以组合回路再结合吸气阀卸荷控制,则可进一步降低压缩机轴功率。通过热力计算可知,当进气压力≥0.51 MPa(A)时,一级轴侧单作用即可满足气量需求,因此可将卸荷控制逻辑设定为“当进气压力≥0.51 MPa(A),一级气缸盖侧卸荷”;同理“当进气压力≥1.11 MPa(A),二级气缸盖侧卸荷”。吸气阀卸荷控制+组合回路模式、组合回路模式下各进气压力下的轴功率对比见表4。

表4 吸气阀卸荷与组合回路各进气压力下的轴功率表

(4)在上一设计方案中,当进气压力高于某值时,才可采用吸气阀卸荷将气缸变为轴侧单作用,那么在变为轴侧单作用之前,增设余隙容积控制装置来增加气缸盖侧的余隙容积,即可减少该压力段内的功率消耗。盖侧可变余隙+吸气阀卸荷控制+组合回路模式、吸气阀卸荷控制+组合回路模式下各进气压力下的轴功率对比见表5。

表5 可变余隙、吸气阀卸荷与组合回路各进气压力下的轴功率表

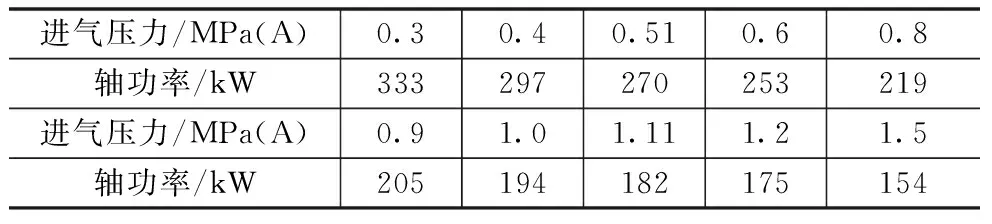

(5)在本设计案例中,最高进气压力为1.5 MPa(A),低于0.3 MPa(A)进气时的二级排气压力1.52 MPa(A),

所以在通过之前的排量控制方案中,三级气缸一直处于正常工作,且是满负荷运行。那么我们可以增加无级气量控制系统,而且仅需在一、二级气缸上设置控制执行器,替换掉原有的排量控制方法,就能实现全阶段、连续性强的节能降耗。无级气量控制模式下各进气压力下的轴功率对比见表6。

表6 无级气量控制各进气压力下的轴功率表

5 分时段排量控制的设计案例分析

以某一光伏电解水制氢耦合炼化项目为例,氢气来源、来气压力、来气温度、储罐最低氢气压力以及下游装置要求氢气供给压力均与第三部分中的条件相同。但在供气量上呈现分时段要求:在白天氢气来源稳定,来量足够大的情况下,要求压缩机排量最大化;在夜间氢气来源为储罐存量时,供气量要求稳定在3000 N·m3/h。

那么压缩机的设计方案就是采取两套控制逻辑,在夜间可以选定第三部分中合适的控制模式运行;在白天则需要通过在已有的机组流程设计上,增加管路变换的模式,使机组压缩机级数变为1级,所有气缸均变为“一级气缸”。以第三部分中组合回路的模式为基础,增加管路变换举例,其主要工艺流程图见图3。

图3 带管路变换的组合回路控制流程简图

具体操作方法为:当白天运行时,完全开启控制阀1、控制阀4,完全关闭控制阀2、控制阀3、控制阀5,则二级、三级气缸均可直接从压缩机入口吸气,转换为“一级气缸”,所有经过气缸压缩的气体都经冷却后直接汇总至压缩机出口,以表1中压缩机参数计算,当进气压力为1.5 MPa(A),排气压力为3.5 MPa(A)时,压缩机排量跃升至24800 N·m3/h。

当夜间运行时,完全开启控制阀3、控制阀5,控制阀1、控制阀2、控制阀3切换至回路调节阀模式,则压缩机就切换为第三部分中的组合回路控制模式。在该流程中,止回阀失效的风险相对较高一些,因此可将止回阀1、止回阀2替换为控制阀,控制逻辑为白天运行时开启,夜间运行时关闭即可。

6 结论

从第三部分的对比可以看出,当绿氢耦合炼化项目下游装置要求供气量稳定时,吸气阀卸荷控制+组合回路模式是比较经济实惠,且系统相对简单的选择;如果想进一步简化系统,可选择组合回路模式;如果想追求节能效果,无级气量控制模式则更加适合,另外在机组相对较大,轴功率较高时,该模式的优势会更加明显。

至于增加余隙容积控制装置,受余隙容积控制适用范围的影响,仅能在部分进气压力工况下有效节能,且大部分工况下相对余隙容积需要增加至120%以上,从结构设计上不具备合理性。另外可变余隙须采用电动控制,结构也较复杂,投入较高,因此该模式不建议采用。对于单回路模式,耗功过大,同样不建议采用。

第四部分中管路变换增加排气量模式,在某些分时段气量要求的场合具有优势,如果在无级气量控制模式基础上增加管路变换,无疑会极大的提升机组的适应能力。

当然本文的设计方案探讨仅局限于压缩机设计本身,实际从工艺参数与压缩机匹配的角度考虑,也还有很多新的方案可供探讨。比如增加部分储罐数量,将储罐最低进气压力升至0.6 MPa(A),那么压缩机级数可变为2级,机组规模尺寸、轴功率都会大幅降低,排量控制系统的投入尤其是无级气量控制系统投入将显著下降,对业主来讲可能又出现了新的选择。

相信随着行业的发展,大批的项目落地实施,经验不断积累提升,对该类型机组的设计又会有新的、更好的方案,为国家的双碳目标提供更多助力。