高压加氢循环氢压缩机开机故障分析

2024-01-12崔钟续赵旺华刘云秀应汶静

崔钟续,赵旺华,刘云秀,应汶静

(中化泉州石化有限公司,福建 泉州 362103)

1 设备情况介绍

循环氢压缩机为离心式,型号为BCL459B(垂直剖分,叶轮名义直径450 mm,9级)。轴功率3230 kW;压缩机转子总长1795.5 mm,轴承处轴径Φ90 mm,两轴承中心距1410 mm,重量297 kg,压缩机第一阶临界转速4442 r/min,最大连续转速11944 r/min。驱动机为背压式[1]汽轮机,型号NG32/25。

渣油加氢装置设计两系列单开单停,现场有2套同型号循环氢压缩机。循环氢作为加氢装置的核心设备,额定工况如表1所示。

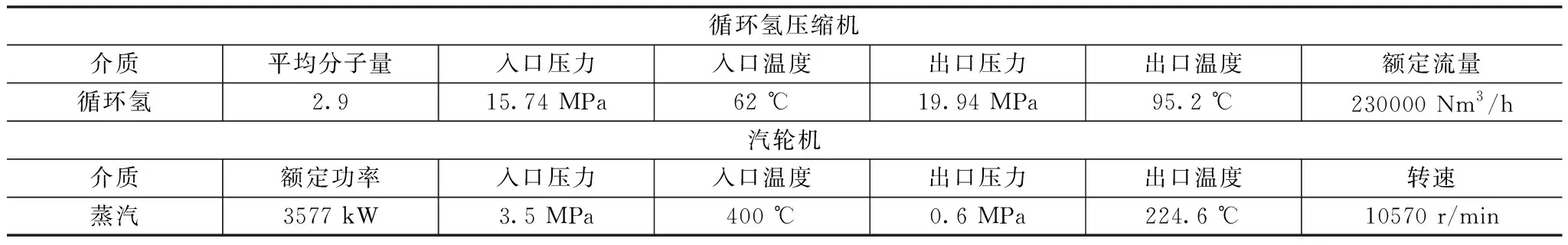

表1 设备额定工况数据表

2 故障经过

2014年6月开机,各项参数正常,由于渣油加氢每年需更换催化剂,至2017年12月大检修前本台机组开停机4次,设备运转正常。

2.1 第一次故障

2018年1月10日大检修后两系列开机,I系列循环氢压缩机开机顺利冲过临界转速[2]。II系列循环机在低速暖机(1400 r/min)和中速暖机(3000 r/min)过程中,压缩机振动、位移、温度等参数都在较小值范围。过临界过程中机组发生强烈振动[3-4],导致干气密封损坏,干气密封泄漏气高高联锁停机。经过拆检发现级间梳齿两侧及平衡盘梳齿密封全部磨平,径向瓦轴正常磨损[5],叶轮一侧有三分之一圆弧长与定子摩擦(连续)。非驱动端干气密封一级动静环破损,二级动静环摩擦痕迹。汽轮机联轴器侧最高振动至47 μm,汽轮机轴瓦拆检正常。

查检修记录,径向瓦轴瓦间隙为0.175 mm(压铅丝法),从轴瓦损坏情况来看,推测轴瓦位置实际振动应该在200 μm左右,从叶轮及梳齿密封损坏程度来看,过临界时转子处于严重失稳状态,振幅应该在500 μm左右,转子一侧三分之一外圆有摩擦痕迹,转子存在弯曲情况。

2.2 第二次故障

由于催化剂寿命原因,装置在同年8月份再次停工,循环机正常停机,本次增加停工期间盘车。9月4日开机,所有步骤按照操作规程逐步确认,启动、低速暖机、中速暖机,但在过临界转速时又发生强烈振动,此次有所准备,现场和中控室都有专人等待命令准备随时停机,室外在听到转动异常后紧急停机,但非驱动端振动还是达到100 μm(满量程)。

如果解体检查会影响生产,从参数上看除了振动较大,其他参数:位移、轴承温度、惰走时间、干气密封流量等参数正常,现场盘车未见明显异常。经过讨论并确认轴瓦、气封、干气密封等都有备件。开始尝试再次启动,第二次则通过临界,最大振动83 μm。

2.3 第三次故障

2019年6月份装置停工换剂,考虑到压缩机上次开机振动大,气封有磨损,且效率下降,备用转子到货,检修一并更换新转子和气封,检查更换轴瓦。6月17日开机,3000 r/min压缩机高振动6.8 μm,其余各项参数都在较好水平,在冲临界转速时再次振动高高,现场紧急停机。

3 原因分析

在第一次故障[6-9]后分析可能有2个原因:

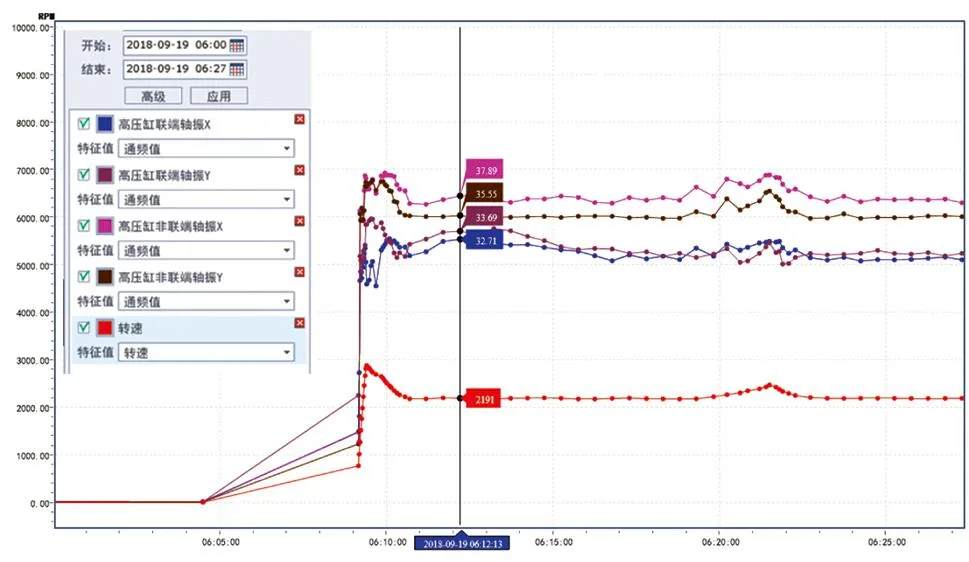

(1)转子停机存放自然弯曲

转子总长1795.5 mm,9级叶轮,直径90 mm,停机后自然存放35 d,未盘车,理论上存在弯曲可能,正常转子弯曲时振动会随着转速升高而升高,但查趋势并不能对应。下面例子是转子存在初始弯曲时振动曲线(图1)。图中上方四条线为压缩机两侧振动值,最下方线为转速趋势,可以看出压缩机转速转子弯曲时,振动随转速的变化而变化,有跟随性。

图1 转子存在初始弯曲时振动受转速影响曲线

(2)意外冲转导致转子弯曲

查询开机趋势,在2018年1月10日开机之前循环机被冲转过。经询问现场,冲转原因为大检修中更换防喘振线单向阀(原阀门阀体裂纹),将原DN250/CL1500单向阀更换为锻制DN250/CL2500新单向阀密封性较好,循环机防喘振电动阀至单向阀约100m管道没有介质,在开机前打开防喘振电动阀瞬间气体从循环机入口向出口流动,造成循环机冲转,转速最高至810 r/min。巨大的扭矩导致转子弯曲?

但这种观点很快又被否定。原因如下:

(a)经查当时冲转振动、位移参数,转动瞬间最大振动13.9 μm,位移最大0.06 mm,从数据上看转动没有造成转子动静摩擦。

(b)压缩机与汽轮机中间连接体是膜片式联轴器,如果能造成转子弯曲的瞬间扭矩,理论上联轴器应优先损坏,这也是联轴器在设计时就考虑保护轴的一个重要作用。

(c)当时出、入口流量约为44000 Nm3/h,入口压力2.28 MPa,出口压力最低到1.64 MPa,最大转速810 r/min。

孔板流量计通用计算公式

(1)

式中Q--体积流量,Nm3/h

K--系数

d--工况下节流件开孔直径,mm

ε--膨胀系数

α--流量系数

Δp--实际差压,Pa

ρ--介质工况密度,kg/m3

设计工况介质密度0.13 kg/m3,而此次开机时工况为氮气密度为1.25 kg/m3,在同样的Δp差压下,密度越大,显示流量越大,开根号后实际流量约是显示流量的3.1倍,实际流量约为14193 Nm3/h。为了验证此种猜想,厂家通过建模来模拟原动机驱动的情况计算轴功率是2 kW,而轴功率是3577 kW,这种功率下不会导致轴弯曲。所以转子弯曲是在振动过程摩擦受热弯曲。

前两次故障分析方向基本围绕转子弯曲时间、暖机时间、转速升速速率、是否发生弱喘振喘[10]、介质中氢气氮气比例、启动压力、出入口压力等参数,但并没有找到明显的数据支撑,第三次开机前更换了新转子,并由厂家指导安装,排除了一切安装问题。但开机还是再次振动超量程,所以故障分析范围必须再扩大。

4 深入分析

最终在对比防喘振流量数据时候发现一个特征,开机能够顺利通过临界转速防喘振线流量大,再查曲线3000 r/min低速暖机时,有时候防喘振没有流量显示,或者0和1000 Nm3/h,趋势呈锯齿状。也就是表明低转速时,介质并没有走防喘振线,或者时有时无。而防喘振线设计目的就是走短路,使介质尽快返回到压缩机入口[11-13]。但实际情况并不是这样,不论低速暖机还是过临界期间,压缩机出口去反应器流量始终大于防喘振线流量。

做一个假设,防喘振阀阀芯太重无法打开或者打开后阀芯波动造成入口流量波动,压缩机过临界时转速快速拉升,压缩机出口流量增大(压缩机出口流程有两个分支,一个分支去防喘振线,走短路回到压缩机入口;另外一个分支去冷氢或炉前混氢,再经过反应器),而这两路压降相近的时候就会出现阀芯反复波动的情况。从而造成压缩机振动。

5 分析验证

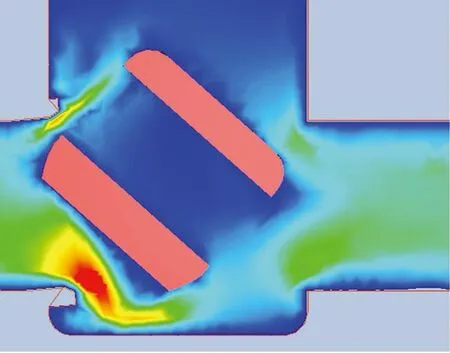

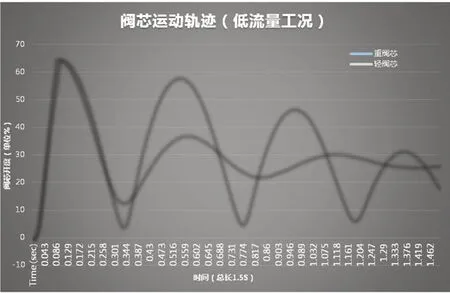

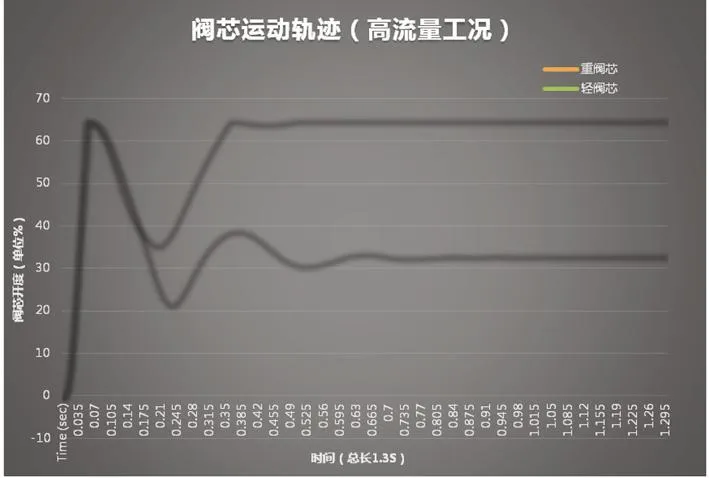

为解决疑虑,通过查图纸确认阀芯的重量区别,原单向阀使用阀芯重量21.2 kg,而后面更换的锻钢阀门阀芯重量33.6 kg。使用专业模拟软件模拟过临界时单向阀阀芯状态(图2),输入相似介质在同等压力、密度等参数,分别模拟开机失败低流量单向阀两种阀芯运动轨迹(图3)和开机成功时两种阀芯运动轨迹(图4)。可以看出低流量情况下重阀芯在1.5 s内大幅开合4次,而轻阀芯开合次数少、总体幅度降低。大流量情况则好很多,重阀芯只在前0.7 s开合3次,之后阀位稳定,而轻阀芯只开合一次阀芯则保持在较大开度。

图2 模拟防喘振单向阀通过临界转速时波动情况

图3 低流量工况防喘振单向阀通过临界转速时2种阀芯动作情况

图4 高流量工况防喘振单向阀通过临界转速时2种阀芯动作情况

综上说明阀芯偏重直接影响管路气体流量稳定,过临界转速时汽轮机实际升速速率约30 r/s,快速提升转速后流量也快速提高,但重阀芯形成一定的开阀阻力,而出口2个分支阻力相等时则会造成一个不稳定工况。压缩机过临界时转子接近固有频率时振动会增大,正常由于轴系阻尼[14-15]作用存在,振动会很快下降,但有重阀芯的影响则完全不同,相当于入口流量一直快速波动,而这种波动给转子一个激励,恰在过临界时造成转子失稳,表现为振动快速上升超量程、转子与定子摩擦、干气密封损坏等后果。

6 过程故障处理及结果

第一次故障后,由于转子发生明显弯曲,转子平衡盘位置径向跳动最大值0.12 mm,实施转子修复跳动大位置后按照ISO1940-2003做高速动平衡[16],精度G1.0。第二次故障实际未处理,但开机后流量(同在8000 r/min)相比之前减小约20000 Nm3/h;干气密封一级供气也受影响,出现了两侧流量严重偏流;轴位移增大;从这些现象来看平衡鼓气封及级间气封应该也有所损坏。第三次开机前更换新转子,开机失败后新转子下线,再使用回旧转子。

经过深入分析和专业软件验证后实施阀芯减重计划,使阀芯重量等同于原单向阀质量,最终一次开车成功,过临界时最高振动56.3 μm。

7 总结

在前两次时故障中,故障原因是存在争议的,但由于认知限制和研究方向影响了故障判断。该设备属于加氢装置核心设备,考虑仪表故障可能会导致非计划停车,开工初期便将振动、温度联锁停机摘除,运行期间虽说避免过仪表故障导致联锁停车,但从长远来看如果投用振动联锁,故障造成的后果会降低很多。另外如果机组配置状态监测系统对故障判断会有很大帮助。