转轴多维动态参数端面视觉测量方法

2024-01-12郑育江钟舜聪钟剑锋刘东明伏喜斌陈新伟

郑育江, 钟舜聪, 钟剑锋*, 刘东明, 伏喜斌, 陈新伟

(1.福州大学 机械工程及自动化学院,福建 福州 350108; 2.厦门市特种设备检验检测院,福建 厦门 361004;3.闽江学院 计算机与控制工程学院,福建 福州 350121)

转子系统是旋转机械的重要组成部分,转子的状态参数监测是实现旋转机械可靠性和安全性评估的重要技术之一。其中转速和振动信息是反映旋转设备运行状态的关键参数[1]。目前,主要通过接触式和非接触式测量方法来获取转子的振动和转速信息。接触式传感器(如加速度传感器、位移传感器、接触式的转速计等)都需要安装于待测结构上,不可避免地会对被测结构的动态特性产生影响。非接触测量方法可在不直接与振动结构接触的情况下获取结构的动态参数,可提高测量准确性[2],应用场景更加广泛。

转轴转速测量技术已较为成熟,如现在已有精度较高的电磁式、光电式转速计等[3]。但磁性转速计需在待测物体上安装磁体,光电式转速计在多尘的环境中测量效果不佳[4]。而视觉转速测量技术作为一种新型的非接触测量方法,能够通过相应的图像处理技术获取被测对象的多种动态参数,具有测量精度高、系统结构简单等优势,因此得到许多研究者的关注。张晓川等[5]通过像素点的位移搜索和亚像素位移拟合方法实现电机转速参数的测量。Kim等[6]通过检测RGB图案连续2帧之间的颜色变换速度获取高分辨率的旋转角信息。Guo等[7]基于模板Lucas-Kanade算法,对视频序列中的模板图像进行对齐来实现旋转角的精确提取。

针对转轴三维振动位移的测量,目前大多数研究者常采用非接触式测量装置,例如电涡流传感器、激光位移传感器等。边忠国等[8]在转子回转表面加工台阶,实现了转子轴向位移的测量。朱永生等[9]利用激光传感器从转子的径向监测条码位置,实现了转子轴向位移的测量。随着图像处理技术和成像设备的快速发展,越来越多的研究者将其应用于结构的振动测量[10-11]。这种方法通过相机捕捉结构的自然特征,或将预先设定的目标图案贴在结构表面,通过相机对其连续成像再利用图像处理技术获取结构的振动、形变、三维形貌等信息[12-13]。其中,图像对比追踪算法[14]、数字图像相关算法[15]、特征匹配算法[16]是视觉检测常用的技术。Ye等[17]利用灰度模式匹配、彩色模式匹配和均值漂移跟踪等图像处理算法测量拱桥的振动位移。陈忠等[18]搭建双目视觉系统并结合三维数字散斑图像相关方法,实现了结构的全场振动测量。徐超等[19]利用数字图像相关方法实现了大柔性结构振动位移测量。

以上通过视觉测量方法检测转子的动态信息大多只针对转子某一维度动态信号进行单独测量,而大多数单目视觉系统只能获取转子某一维度的信息,要想获取转子多维参数信号则需采用多目视觉系统和相关的图像匹配算法进行分析处理,这样便大幅增加了算法的复杂度和设备成本。Zhong等[20]设计了一系列非干涉式位感条纹作为特征标靶图案,并将条纹粘贴于转轴圆周表面,采用单目视觉系统实现了转轴的三维振动位移和转速的测量。该测量方法需要将位感条纹粘贴于转轴的圆周表面,但在一些场合,转轴的圆周表面不便于粘贴上述条纹。因此,本文结合位感条纹的相关理论研究,提出一种转轴三维振动位移和转动参数端面视觉同步测量新方法,为具有平整端面的旋转零部件三维振动位移和转速测量提供了一种新思路。

1 系统组成及原理

1.1 系统组成

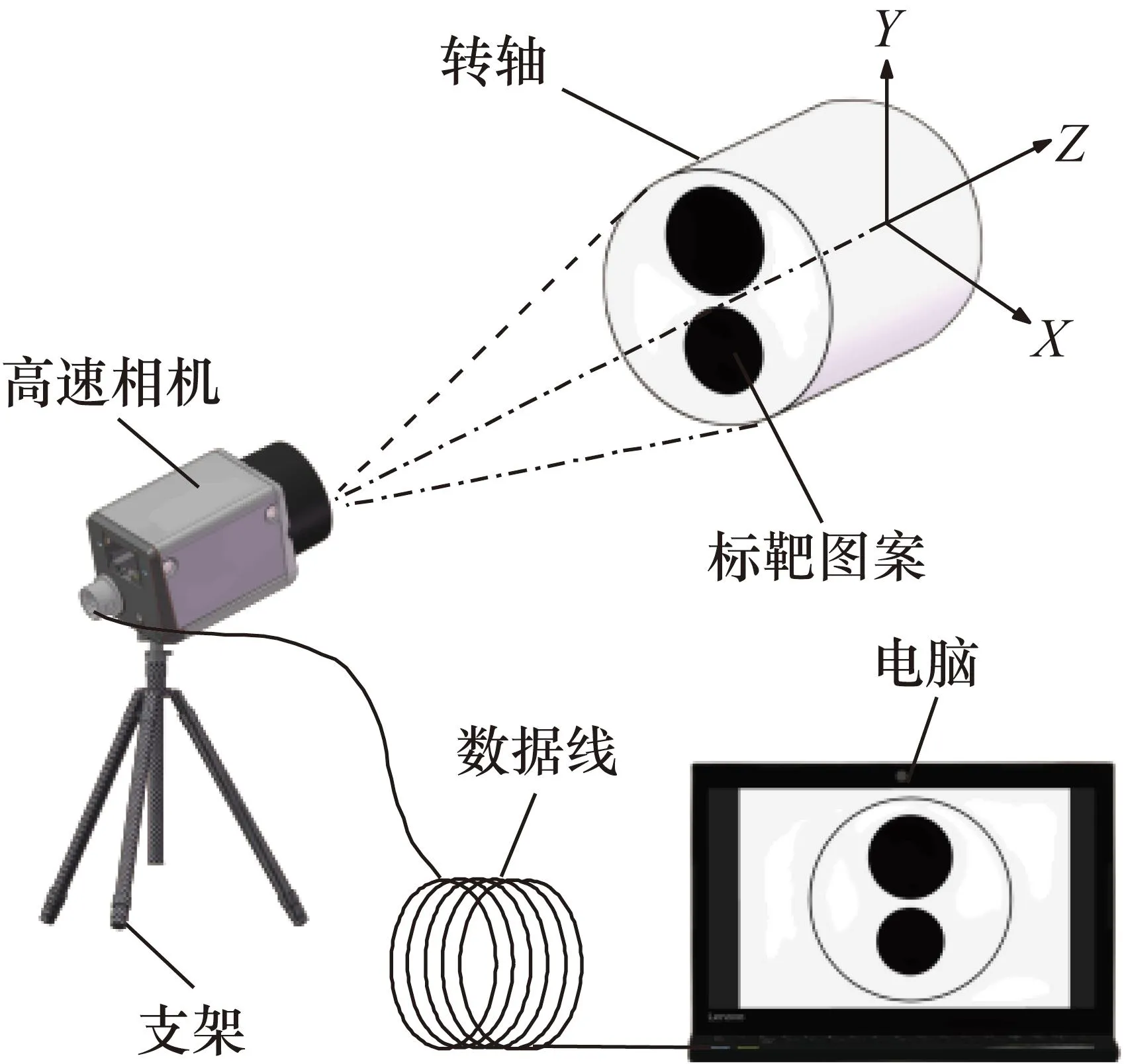

基于端面特征图案的转轴三维振动位移和转速测量系统如图1所示。该测量系统主要由标靶图案、高速相机和电脑组成。将标靶图案粘贴于转轴端面,用于感知转轴的三维振动和转速信息;高速相机对标靶图案连续成像;电脑通过数据传输线控制高速相机并处理拍摄得到的图像序列。

图1 转轴三维振动位移和转速测量系统

该测量系统的三维测量坐标定义为:Z轴为沿成像光轴方向,Y轴为竖直方向,X轴为水平方向。标靶图案由MATLAB软件代码生成,样式如图1所示,白色背景圆形图案内部有2个半径大小不一的黑色圆,各圆形图案直径可根据实际待测转轴的轴径大小进行调整。生成的标靶图案通过打印机打印至背胶纸上,并将其粘贴且完全覆盖于转轴的端面。最后调整相机焦距、物距等参数,使标靶图案清晰成像。

1.2 转轴端面标靶图案图像处理

本文获取转轴动态信息的关键是通过图像处理技术拟合出标靶图案上的特征圆,进而得到特征圆的圆心坐标和半径参数,结合系统的成像关系计算转轴的三维振动位移和转速。而拍摄得到的目标图案不可避免地会混杂周围环境的信息,当背景信息复杂且与目标区域的灰度差异不明显时,不利于后续图像特征信息识别和提取。因此本文通过以下方法对特征区域信息进行加强:① 通过功率10 W的环形LED光源直接照射转轴端面标靶图案来提高目标区域与环境的对比度,同时通过视觉相机调节成像对比度和亮度,初步减少背景信息,图2(a)所示的自然光下的图片经过对比度优化后如图2(b)所示;② 对采集的标靶图案进行降噪、二值化等操作进一步增强图像的对比度,从而过滤掉与转子区域无关的背景信息,经图像处理后的二值化图像如图2(c)所示,可见经预处理后的图像边缘特征明显,并有效地去除了图像的背景信息。

图2 标靶图案对比度优化及图像预处理

最小二乘法是一种数学优化技术,它通过最小化误差的平方和找到一组数据的最佳函数匹配。若被测对象边缘轮廓清晰,最小二乘法可实现亚像素级别的精确拟合定位。

为了从图3(a)所示的原始图案中获取图3(b)所示的高精度的图像边缘轮廓,本文采用基于Zernike矩的亚像素边缘检测算法对特征图案的轮廓进行亚像素边缘检测,从而得到特征图案轮廓的亚像素坐标集。最后采用最小二乘法对像素坐标集进行拟合,从而获得特征参数。拟合得到3个圆如图3(c)所示,3个圆的半径从小到大为r1、r2和r3,对应的圆分别为O1、O2和O3。其中,O3对应的即为转轴端面的轮廓圆,r3为转轴半径。通过这些轮廓圆的圆心坐标和半径变化信息结合所提出的位移计算公式即可计算出真实的转轴三维振动位移和转速。

图3 标靶图案特征参数获取

1.3 Z方向的位移测量原理

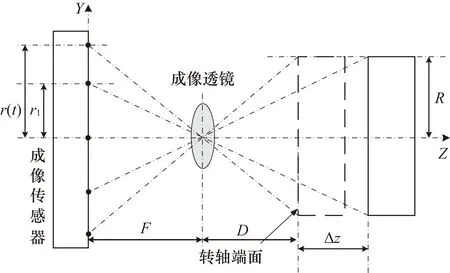

当转轴沿Z方向有位移时,成像传感器上O3的半径大小也会发生变化,转轴Z方向位移测量原理图如图4所示,根据图4中的三角关系可知,在t时刻,物距D、像距F、位移Δz、转轴实际半径R、成像轮廓圆的半径r(t)之间的关系为

图4 转轴Z方向位移测量原理

(1)

(2)

将第一帧作为参考帧,r1为参考帧圆O3的半径,r(t)为t时刻O3的半径,将式(1)代入式(2)化简得Z方向的位移计算公式,即

(3)

1.4 X和Y方向的位移测量原理

由于X和Y方向位移测量是利用标靶图案圆心参数的变化获得的,下面介绍X方向测量原理,Y方向测量原理可类比推得。当转轴沿X方向有位移时,可通过求取O3圆心横坐标的变化信息获得该位移,其测量原理如图5所示,由成像关系可得:

图5 转轴沿X方向位移测量原理

(4)

图6 不同时刻转轴轴心位置变化

(5)

又根据该测量系统的成像比例关系可知,D和F之间的关系为

(6)

式中:R为转轴的实际半径长度;a为单个像素点的宽度;NR为O3的半径在图像传感器上所覆盖的像素点个数,将式(6)代入式(5)得

(7)

(8)

将式(7)代入式(8)化简得:

(9)

式(9)即是转轴在X和Z方向同时运动时,X方向位移的最终表达式。

1.5 转轴端面转速测量原理

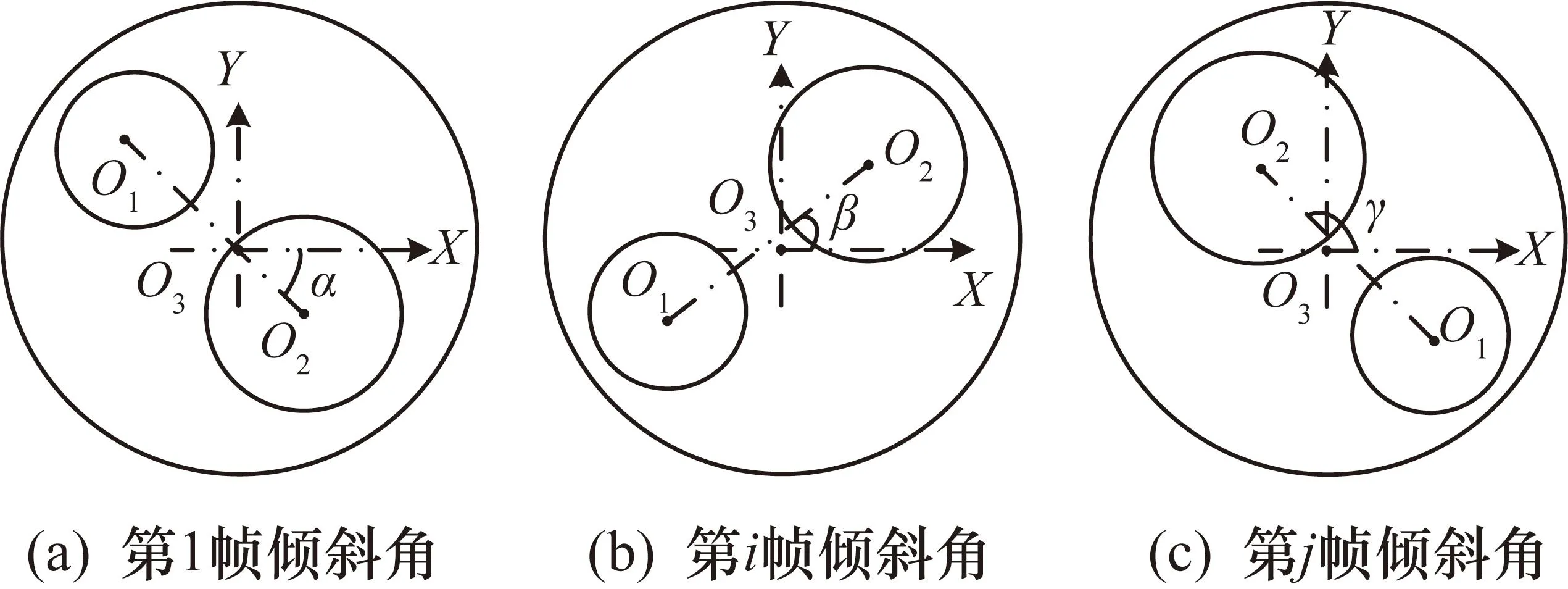

转轴在旋转过程中,标靶图案中2个特征圆的圆心连线斜率将发生变化,如图7所示,通过求取两坐标连线斜率的反正切值,可得到每一时刻的倾斜角。设t时刻,成像传感器上O1和O2的圆心坐标分别为(xt1,yt1)和(xt2,yt2),则t时刻O3圆心横、纵坐标与参考时刻的差值为

图7 转轴旋转时倾斜角变化示意图

(10)

式中:Xt和Yt为t时刻O1和O2的横、纵坐标差。为避免斜率不存在的情况,定义t时刻倾斜角θ(t)为

(11)

通过式(11)即可获取相邻两帧之间的角位移,进而可求取两帧之间的角速度w(t):

(12)

式中:Fs为高速相机的采样帧率,此时转轴的转速表达式为

(13)

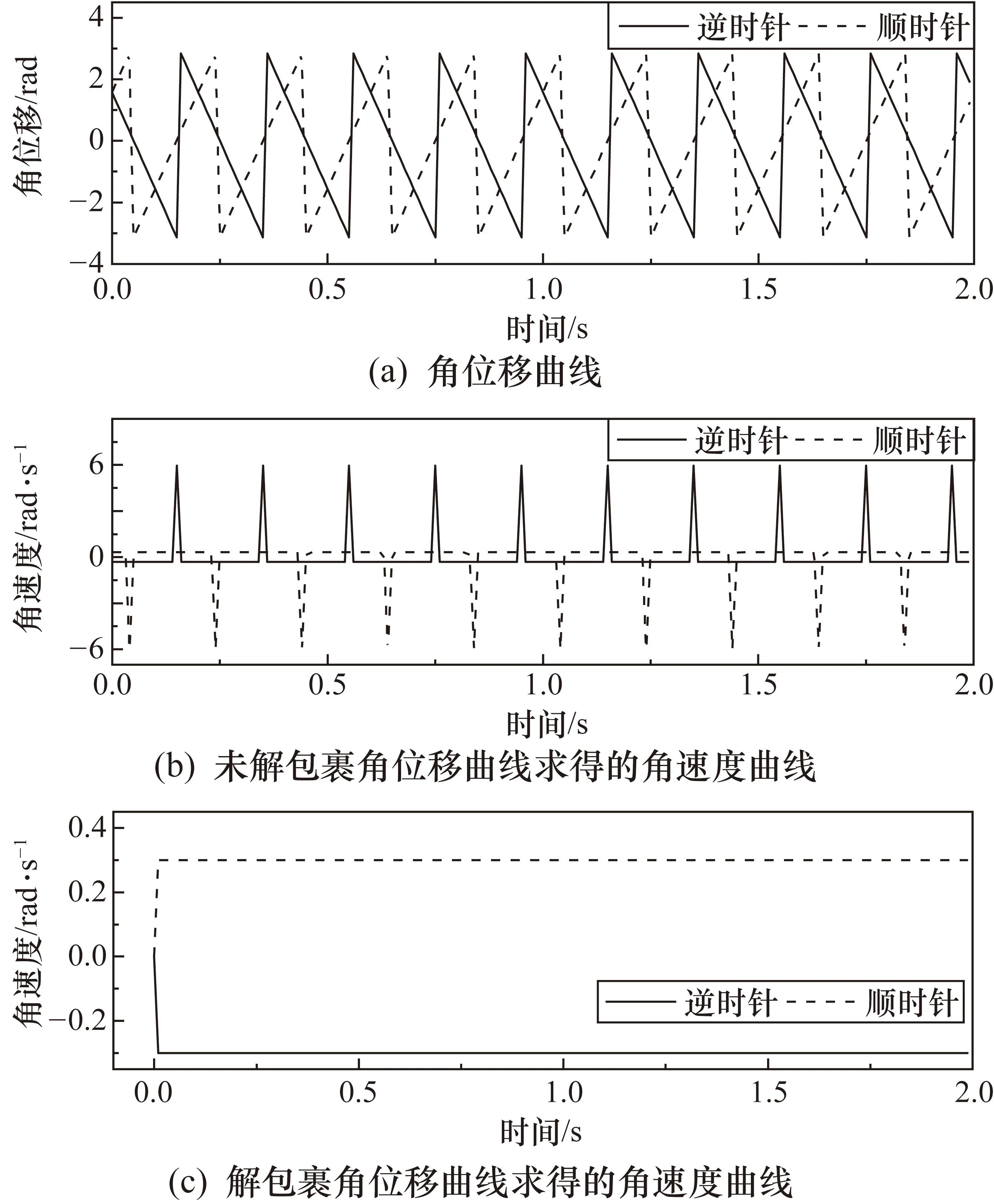

本文角位移曲线是通过倾斜角的反正切值得到的,使得转角角位移曲线将包裹在π和-π之间,此时角位移曲线将存在突变情况。为解释这一现象,通过用SolidWorks软件的成像模块模拟采集转轴转速在300 r/min的端面标靶图案,模拟中相机的采样帧率为100 f/s。经图像处理后,得到顺时针和逆时针旋转下的角位移曲线如图8(a)所示。因转速通过角速度求得,通过未解包裹的角位移曲线求得的角速度曲线存在图8(b)所示的突变。因此需要对采集到的角位移曲线进行解裹,解裹后的角位移曲线得到的角速度曲线如图8(c)所示,最后结合式(13)即可得到转轴转速变化时域曲线。

图8 转速为 300 r/min模拟测量结果

2 测量系统性能分析

2.1 转轴三维振动位移和转速测量性能模拟

为了探究所提出的测量系统位移和转速测量性能,采用SolidWorks软件建立转轴三维模型,并在转轴端面设置标靶图案,通过成像模块对转轴的三维振动和转动进行模拟。在转轴三维振动位移模拟实验中,相机的帧率为50 f/s,图像的分辨率为960 px×960 px,轴的三维方向设置振幅为20 μm、频率5 Hz的往复振动位移,转轴转速为500 r/min,采样时间设置为6 s,并用模拟测量得到的位移与标准位移的平均绝对误差(Mean Absolute Error,MAE)对测量结果进行评价。根据三维振动位移测量理论得到的转轴三维振动位移模拟结果如图9(a)所示,从模拟结果可以看出X和Y方向的计算位移测量精度高于Z方向,X、Y和Z方向测量的位移与标准位移之间的平均绝对误差分别为0.12%、0.13%和0.19%。

图9 转轴三维振动位移和转速测量性能模拟分析

在转速测量实验中,角位移分辨率是衡量系统转速测量性能的评价标准,因此采用上述三维振动位移模拟实验建立的模型和成像模块模拟测量转轴从0°~1°、0°~0.1°和0°~0.01°的角位移,相机的采样帧率为50 f/s,测量结果如图9(b)所示,可以看出本文测量系统的角度测量分辨率优于0.1°。

2.2 标靶图案成像偏差对测量精度的影响

由视觉系统成像特性可知,当相机平面与转轴端面在X或Y平面不平行时,成像传感器上的圆形特征图案将呈现椭圆特征,下面就针对相机成像镜头在X和Y平面偏转对三维振动位移和转速测量精度的影响进行分析。

模拟实验中,通过SolidWorks软件对转轴端面模拟成像,将相机的成像镜头分别在X和Y平面偏移1°~10°,每一组模拟采集端面标靶图案250幅图片;相机的采集帧率为50 f/s、图像分辨率为960 px×960 px,转轴转速为500 r/min,计算相机镜头在不同偏转角下转轴的位移和转速同步测量结果与标准值的平均绝对误差。位移标准差模拟结果如图10(a)和图10(b)所示,可以看出X、Y和Z方向的位移测量误差随着相机偏转角的增大而增大,Z方向的位移测量精度受相机镜头偏差的影响大于X和Y方向。而根据图10(c)转速标准差模拟结果可知,随着相机镜头偏转角度的增大,转速测量误差也随之增大,在镜头偏转为1°和2°时,Y平面偏转造成的转速测量误差分别为0.09%和0.113%,而X平面偏转造成的误差为0.059 2%和0.186%,因此小角度的相机偏转对系统测量误差影响较小,实际测量中应尽可能保持相机成像平面和端面平行,以减小测量误差。

图10 相机镜头偏转角度对系统测量精度的影响分析

2.3 图像质量和曝光时间对测量精度的影响

标靶图案是否清晰将直接影响系统的测量精度。高速相机捕捉到的目标图案质量由目标图案本身的打印质量和系统的成像质量决定。标靶图案的打印质量可通过采用高质量的打印机来保证,系统的成像质量的影响因素有相机拍摄帧率、成像的分辨率、曝光时间和周围光照环境等。为分析图像的分辨率和信噪比对转轴的三维振动位移测量的影响,在转轴仿真模型端面设置标靶图案,分别采集分辨率为480 px×480 px和1 280 px×1 280 px的2组转轴端面标靶图案序列,每组200幅。向2组图像序列中加入10~90 dB量级的高斯白噪声,然后根据所提出的转轴三维振动位移和转速测量算法计算不同噪声量级下的标准偏差来计算测量的不确定度,其位移和转速的标准差模拟结果如图11所示。在分辨率相同的情况下,测量系统在3个方向上的位移不确定度会随着所获取图像信噪比的增加而降低。同时对比图11(a)和图11(b),可知增加图像的分辨率也可减小各个方向位移测量的不确定度。从3个方向位移的不确定度来看,Z方向位移的不确定度相比于X和Y方向受图像质量的影响更大。而从图11(c)可知,当图像分辨率一定时,随着信噪比的增加转速测量的不确度减小,且增加图像分辨率也可减小转速测量的不确定度。因此,提高图像质量可提高测量性能。

图11 图像分辨率和信噪比对系统位移和转速测量精度的影响

标靶图案采集的过程中,相机不恰当的曝光时间会使采集的标靶图案出现拖影,导致边缘特征丢失,无法识别特征圆信息。运动速度和曝光时间是成像过程是否产生拖影的2个因素,当被测对象的运动速度一定时,要求曝光时间内物体运动的距离对应到工业相机传感器不应超过1 px,所以为使拍摄对象不产生拖影,物体的运动速度v、曝光时间t、像素尺寸e应满足:v×t 为了验证所提出的基于转轴端面特征图案的转轴动态参数同步测量方法的可行性,搭建了一套转子轴承实验台分别用于转轴的三维振动位移和转速测量,实验装置如图12所示。该测量系统的成像设备采用大华高速相机(A3138MU000),最大成像分辨率为1 280 px×1 024 px。为使相机尽可能与转轴端面平行,首先将相机与两端U形的压板固定,调节相机底部边线与压板边线垂直。然后将压板和相机构成的组合件固定于带定位螺栓孔的Z轴位移台上,再将位移台和转子实验台(DHENT-2)分别安装定位于连胜光学实验平台的平行定位孔上。通过上述步骤可最大程度减少相机与转轴端面的偏移。最后调整相机位置和镜头焦距,使标靶图案清晰地成像于相机视野之中。实验中,转轴采用伺服电机(Syntron TS0040A22)驱动并采用柔性联轴器进行连接。待测转轴直径为10 mm,轴端安装有配重转盘,直径为75 mm,配重转盘上粘贴有标靶图案。同时在配重转盘的三维方向安装电涡流位移传感器(东华测试5E101-2)对转轴三维振动位移进行测量以与视觉测量方法进行对比,该电涡流传感器灵敏度为10 V/mm,在转速测量实验中,通过信号发生器(Agilent 33220A)的输出电压对转轴转速进行控制,通过伺服电机的转速编码器(分辨率为每转2 500个脉冲)测量转速并与视觉测量结果进行对比。相机的采样帧率50 f/s,采集图案的分辨率为960 px×960 px,待测转轴转速为627 r/min,为不产生拖影条件,选择相机的曝光时间为0.4 ms,同时 3个电涡流位移传感器分别布置于配重盘的三维方向。 1-电机;2-电机控制器;3-转轴;4-信号发生器;5-外加光源;6-相机;7-电脑;8-标靶图案;9-Z方向电涡流传感器;10-X和Y方向电涡流传感器。图12 转轴转速和三维振动位移测量实验装置 测量环境设置完成后,分别对转轴的三维振动位移和转速进行测量。图13(a)~图13(c)分别为视觉测量方法和电涡流位移传感器在X、Y和Z方向的测量结果对比。由图13可知,在X和Y方向两种测量方法得到的三维位移信号相较于Z方向吻合度较高,在X和Y方向上两位移信号的相关系数分别为0.986 9和0.987 1,而Z方向位移信号的相关度为0.885 6。这是由于Z方向的位移测量精度受成像分辨率和信噪比影响较大,导致位移测量精度小于另外2个方向,符合上文对该测量系统的位移测量精度模拟分析结果,且通过与电涡流位移传感器测量进行对比,验证了所提出的三维方向位移计算原理和图像处理算法的正确性。因此该系统可实现转轴微米量级三维振动位移测量。 图13 转轴三维振动位移和转速测量结果对比 为验证所提出的测量方法可实现对转轴三维振动位移和转速的同步测量,对上述振动测量实验中获取的标靶图案序列进行转速提取,得到转轴转速曲线如图13(d)所示,以编码器输出转速作为参考转速,其与视觉方法测得的转速平均绝对误差为1.012 r/min。并且通过视觉测量和编码器测量测得的平均瞬时转速分别为627.063 4 r/min和627.249 r/min,验证了所提出的方法可实现转轴转速和位移参数的同步提取。 另外,所提出的测量方法得到的转轴的角位移曲线为恒定周期的锯齿波,对此角位移信号进行傅里叶变换可以得到转轴的旋转频率,通过此方法就可以将求解转轴转速估计问题转换为角位移信号频率的求解问题。为验证此种方法求瞬时转速的可行性,对上述振动和转速实验中获取的标靶图案序列进行转轴的旋转频率提取。图14(a)为8 s内转轴的角位移,对其求取余弦值,将其转换为单一频率余弦曲线信号,结果如图14(b)所示,再利用能量中心频谱矫正算法[19]对余弦曲线的频率值进行精确校正,即可得到更加准确的频率值,求得转轴在627 r/min恒转速条件下的旋转频率分别为10.459 1 Hz,由此频率计算得到的转轴瞬时转速为627.546 3 r/min。 图14 转轴在627 r/min恒转速工况的转速测量结果 为了验证所提出的方法能够实现高低速转子的转速跟踪,通过信号发生器产生一方波转速信号,转速信号从500 r/min 阶跃至1 300 r/min,周期为10 s,相机的采集帧率设置为50 f/s(满足采样定理),图像分辨率为952 px×912 px。 测量结果如图15(a)和图15(b)所示,在t=5 s、t=10 s和t=15 s处都产生了阶跃信号,表明所提出的方法对阶跃转速信号有较好的响应能力。为了验证系统在高、低速下的转速测量性能,以编码器测量的转速为参考转速,求取视觉测量和编码器测量结果相对误差,结果如图15(c)所示,可知转速切换处产生的误差较大,在t=9.94 s产生的最大误差为47.73%,而在转速平稳阶段内平均误差为0.28%,且本文视觉测量方法和编码器同时测量的转速曲线基本一致,因此基于转轴端面标靶图案可高效、精确和稳定地对转速信号进行测量。 图15 高低转速切换测量结果 同时所提出的转速测量方法也可用于转轴变转速工况测量,采用一种对称性为50%的三角波转速变化曲线对系统性能进行验证,速度变化频率为0.5 Hz;变转速实验的转轴转速变化范围分别为0~306 r/min和0~916 r/min。 实验结果如图16(a)所示,为更加直观地显示视觉测量和编码器测量的误差,将编码器测得转速作为参考转速,分别求取两种不同三角波变速工况下,视觉测量和编码器测量的变转速相对误差,结果如图16(b)所示。可知在升降速临界处产生较大的误差,但随着转速的稳定其测量误差逐渐减小,这是由于转轴在转速切换时,惯性使速度响应与输入的变速电压信号不同步,因此产生了一定误差。但本文视觉测量方法和编码器同时测量的变转速曲线基本吻合,并且通过该测量系统,由转速曲线的正负斜率变化可间接获得转轴的旋转方向。 图16 变转速测量结果 本文提出的基于转轴端面标靶图案的三维振动位移和转速同步测量系统,只需将设计的标靶图案粘贴于转轴的端面,通过高速相机、计算机等构成的成像系统对转轴端面的特征图案进行连续采集,运用所提出三维振动位移和转速测量算法原理,并结合光学成像关系,即可实现转轴的三维振动位移和转速的同步测量。相较于传统的接触和非接触的测量装置,以标靶图案作为表征转轴动态参数的传感器,不会因引入附加质量而影响振动特性;同时不需要改变待测物体的结构特征即可获得转轴的三维振动位移和转速信息。实际应用中,还可将其应用于旋转机械中具有平整端面的零部件振动位移和转速的测量,如齿轮端面、大型转子轴承端面等。最后,通过该系统所获得的转轴的动态参数,可对转轴健康状态进行测量与评估,实现结构状态监测或故障诊断等。 本文提出一种基于转轴的三维振动位移和转速参数同步测量的新方法,采用高速相机作为探测器,端面标靶图案作为传感器,结合光学成像原理即可实现转轴真实振动位移和转速的测量。 针对所提出的测量方法分析了影响测量精度的因素。模拟分析了系统的位移测量分辨率和角位移分辨率,实验表明X和Y方向上的位移分辨率优于Z方向,角位移分辨率优于0.1°。同时模拟分析了相机镜头偏转角度以及对图片成像质量有影响的信噪比和图像分辨率等因素的影响。结果表明,测量误差随着相机镜头偏转角度的增大而增大,X、Y和Z方向的测量精度不同,且测量精度差异随着图像信噪比和分辨率的提高而减小,测量精度随图像信噪比和图像分辨率的提高而提高。 通过搭建转子轴承实验台对转轴的三维振动位移和转速参数进行同步测量,并将转轴的三维振动位移和电涡流位移传感器,以及转轴在恒速和变速工况下的测量结果与编码器转速测量方法进行对比分析。实验表明,该位移测量系统可实现微米量级的位移测量,对于变转速工况,该方法测量性能和响应能力较好,可实现转轴的转速和振动位移的同步测量。3 实验分析

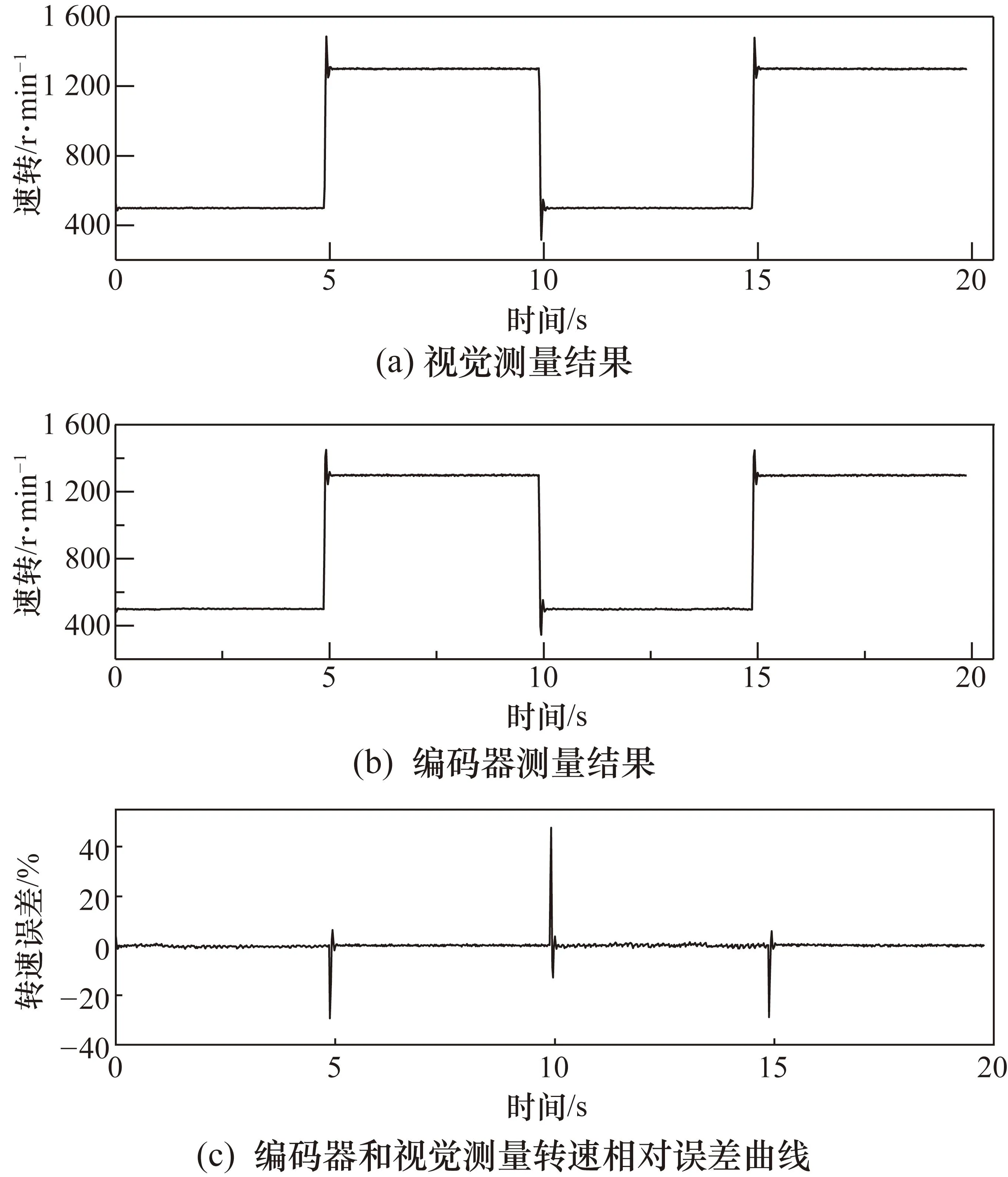

4 结束语